集成中冷器进气歧管设计和性能验证

2021-06-06李坤锋

摘要:集成中冷器塑料进气歧管具有结构紧凑、热交换性能高等优势为涡轮增压发动机小型化和节能减排做出贡献。文章根据三缸1.5T发动机的需求,正向开发集成中冷器结构的进气歧管,使用CFD分析工具,优化设计满足最大气流流阻小于3kPa、气流均匀性和气流对中冷器的利用率要求的产品方案。根据中冷器的实际允许空间尺寸选择高换热性的板式中冷器,并对中冷器换热性能进行设计校核时,同时考虑了中冷器的性能衰减和生产制造的公差影响。通过样件验证集成中冷进气歧管热交换后的出气温度为48.63℃并满足设计目标小于50℃。

关键词:集成中冷器进气歧管;设计开发;性能验证;CFD

中图分类号:TK414.2 文献标识码:A 文章编号:1674-957X(2021)09-0014-02

1 技术背景

高功率涡轮增压发动机具有功率高和节能减排的优势得到的应用越来多。主要靠涡轮增压器来增加发动机的进气压力从而达到进气质量的增加而获得较高输出扭矩和功率;而涡轮增压器工作中在压缩进气以获得较高的进气压力的同时进气温度也会同时升高,所以就需要对进气温度进行冷却以保持发动机燃烧后获得理想的功率扭矩和降低排放污染物。常用的进气温度冷却方法有两种即直接冷却和间接冷却:①所谓直接冷却是指气体和气体进行热交换来进行热传递,目前应用的是将增压器后的高温气体引入到汽车前端的散热器,通过以气体作为散热介质的散热器对增压后的高温进气进行风冷散热,冷却后的气体由增压管引流到节气门体,通过进气歧管把气体分配到发动机各个缸体内。②所谓间接冷却是指参与冷却的介质是冷却介质是冷却水,将经过增压器的高温气体经过以冷却水为冷却介质的中冷器进行冷却后引入发动机各个缸内,水冷中冷器可以集成在进气路径中的进气歧管中或者节气门体前的增压管路中。直接空气冷却的方式目前多是把空气冷却器安装在汽车车辆前端,应用成熟和广泛,但是具有进气路径较长,气体流阻大,加速响应滞后和较难实验冷却温度可调等缺点。间接水冷冷却的方式目前有把水冷冷却器集成在进气歧管中成一体安装在发动机缸盖上和独立把水冷冷却器安装在增压器之后和节气门之前的进气歧管管路中。其中以集成中冷进气歧管具有进气路径短,流阻低,加速响应快,冷却效率高和结构紧凑等优点作为未来新技术的发展趋势。

2 一种应用于1.5T三缸发动机的集成中冷塑料进气歧管开发

文章根据客户对1.5升三缸增压发动机的紧凑性和高性能的需求,开发设计集成中冷塑料进气歧管。

发动机对应的需求参数为要求为在5500转/分钟的条件下达到最大进气流量500kg/h,进气温度(T1)160℃,进气压力为绝对压力2.3bar,结合现有水泵流量20L/min,冷却进水温度为(T3)35℃的条件下进行集成中冷进氣歧管设计达到经过中冷器冷却后的最大出气温度小于(T2)50℃。

进气歧管的参数要求为,气道长度100mm,稳压器体积1.5L。

根据客户的输入环境边界条件和关节参数进行集成中冷塑料进气歧管的开发设计。

2.1 集成中冷进气歧管结构设计

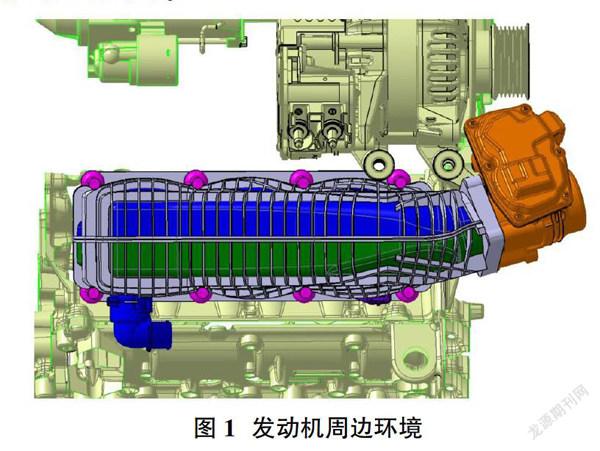

根据客户发动机周边输入环境边界的缸盖法兰面和节气门体的位置如图1,设计进气歧管气道为比缸盖面气道单边小0.5mm为截面,各气道长度满足要求分别为100mm、100mm、100mm,稳压器体积为1.5L的方案设计如图2。集成中冷器方案塑料进气歧管由02上壳体和04下壳体组成腔体并可经过焊接成一体,腔体中有07水冷中冷器用于对高温气体进行冷却,水冷中冷器中间装有08旁通密封圈通过06自攻螺钉安装固定在04下壳体上,同时有03缸盖法兰面密封圈和05节气门体密封圈用于对手件的安装密封。

2.2 优化后的CFD分析结果

CFD分析边界参数设置条件,质量流量500kg/h,进气口温度为160℃,出口压力为绝对压力2.3bar,对中冷器进行等效多孔介质处理。

经过结构的优化后的分析计算结果见表1。

气体流阻最大为2.84kPa,小于要求的3kPa的要求范围内,各缸不均匀性最大为-2.39%,满足最大+/-5%的要求内,各气道对应的进气流量对中冷器的利用截面的大于80%,满足温度不均衡性设计要求。综合CFD的分析结果,概念结构设计满足目标设计要求。

2.3 中冷器的性能计算校核

按照已知参数,气侧需要换热的能量为:

根据热力学公式:Q=cm ΔT(能量=比热×质量×温度变化)

高温进气端的每小时的总能量为:1.005×500×(160-50)=55275(kJ)

由此计算出所需要的中冷器的散热功率为:Q1=55275/3600=15.35(kW)

考虑预留余量作为性能衰减和安全余量的条件,所以最终定义为选择中冷器的散热功率为16kW。

中冷器的冷却介质为乙二醇冷却液(50:50),比热容:3.084kJ/kg·°C,密度为1.067kg/L。

T3:中冷器出水温度;T4:中冷器进水温度35°C;ΔT5:对数温差;

(T3-T4)×冷却液流量/60×冷却液比热容×冷却液密度=Q1

(T3-35)×20/60×3.084×1.067=16;T3=49.6°C

ΔT5=((T1-T3)-(T2-T1))/In((T1-T3)/(T2-T1))

ΔT5=((160-49.6)-(50-35))/In((160-49.6)/(50-35))=47.7(℃)

根据进气温度需要散热功率选型16kW。

散热带面积校核计算如下:

散热带数量:m1=9;波数:n1=152;单个波长度:82mm;带宽:7mm。

散热翅片的散热面积为:S1=L1×L2×2×m1×n1/1000/1000=1.570(m2)

散热管冷测散热面积计算:

散热管数量m2=10;散热管周长L3=170mm;散热管长度L4=82mm;

S2=m2×L3×L4/1000/1000=0.425(m2)

散热总面积Fr=S1+S2=1.570+0.425=1.995(m2)

选择板式高换热性能中冷器的对流传热系数:K=170 W/(m2·°C);

对数平均温差ΔT5=47.7℃

散热量Q2=Fr×K×ΔT5/1000=16.2(kW)

根据中冷器水侧散热量Q2=16.2kW>Q1=16kW,所选中冷器散热面积满足设计要求。

2.4 基于集成中冷进气歧管样件进行性能实验验证

将设计的产品制作成快速样件,把快速安装在实验台架上并连接高温气体进气口,出气口工装夹具,冷却液进气口,出气口,并安装测量传感器如气体温、流量和压力等传感器。将测试条件如表2试验台架设备,分别对样件1、样件2、样件3进行测试。

在上述实验条件下表2可得实验结果,在冷却液流量为20L/min和冷却液进口温度35℃的条件下所得实测热交换功率在15.5kW左右,此结果和设计目标基本吻合,所得实测进气歧管冷却后最大出气温度为48.63℃小于50℃的設计目标,所以换热性能和冷却后的出气温度符合设计要求,并为中冷器实际使用中的换热性能衰减和后期制作公差提供了安全余量。

3 结论

在进行集成中冷器进气歧管的结构设计中,能通过CFD进行分析有效的进行优化结构来实现最大气流流阻2.74kPa小于3kPa、气道气流均匀性和气道气流对中冷器的利用率的要求达到换热15.5kW的结果。对中冷器换热性能进行设计校核时,需要根据中冷器的实际允许空间尺寸选择高换热性的板式中冷器或者其它类型的中冷器,同时需要考虑中冷器的性能衰减和实际生产的制造公差。实现高温气体经过集成中冷进气歧管进行热交换后的出气温度48.63℃小于50℃的设计目标并满足设计目标。

参考文献:

[1]陈家瑞.汽车构造[M].机械工业出版社,2005.

[2]催保平,李勇,解德杰.增程式混合动力车辆集成化散热器总成设计与计算[J].建筑机械,2020,01(527):78-82.

[3]杨文霞,汤小波,郭新民.混合动力车辆双层冷却系统设计[J].农业装备与车辆工程,2008,6:25-28.

[4]周龙宝.内燃机学[M].机械工业出版社,2010.

[5]袁兆成.内燃设计[M].机械工业出版社,2008.

作者简介:李坤锋(1982-),男,安徽界首人,工程师,本科,研究方向为进气歧管开发。