纳米石墨烯导电涤纶织物的制备及性能

2021-06-06陶冶

陶 冶

(重庆财经职业学院,重庆 401260)

随着生活水平日益提升,功能单一的传统纺织品已不能满足人们的个性化需求,开发具有控温、自净、阻燃、导电等多功能的纤维材料成为纺织品领域的研究热点[1-3]。导电织物可直接集成传感器或电子器件,实现可穿戴设备的推广和应用。常用的导电纤维制备方法:(1)直接将金属细丝和纤维混合纺丝,但手感欠佳,且长期弯曲或者扭转会损伤纤维,导电性能消失[4-5];(2)直接在纺丝过程中加入导电材料,仅适用于化学纤维制品,且织物改性后手感较硬[6];(3)在纤维表面化学镀金属涂层,但属于高污染产业,不提倡使用[7];(4)使用聚苯胺、聚对苯和聚吡咯等高分子聚合物导电材料进行导电涂层整理,但导电稳定性较差[8];(5)以炭黑、碳纳米管等碳基导电材料共纺或浸渍织物,但导电性差、碳材料容易脱落[9]。因此,开发具有稳定导电性能的织物是研究热点。

石墨烯具有优异的导电性、较大的比表面积和较高的杨氏模量,被广泛应用于纤维织物的功能改性[10-11],特有的二维结构使其能平行叠加构成稳定的六边形结构,在常温下拥有良好的电子流动性和导热性,可大大增强纤维织物的导电性。但常规石墨烯活性差,直接涂覆于织物纤维表面牢度低、易脱落;而氧化石墨烯(GO)因含有羧基和羟基等亲水性基团易与织物结合。将GO 涂覆于织物表面再还原,即可获得具有导电性能的柔性织物[12-13]。本实验选用涤纶织物(PET),先改性增强表面的吸附能力,再用GO 溶液进行后整理,以期获得高导电性涤纶织物。

1 实验

1.1 材料与仪器

材料:涤纶180T 春亚纺坯布(苏州卓纱纺织有限公司),石墨粉(200 目,青岛晨阳石墨有限公司),乙二胺(EDA)、十二烷基苯磺酸钠(SDBS)、氢氧化钠(NaOH)、连二亚硫酸钠(Na2S2O4)(分析纯,济南创世化工有限公司),NaNO3、KMnO4、H2SO4(98%),双氧水(35%)(化学纯,上海恩典化工有限公司)。

仪器:FEI Quanta 450 型扫描电子显微镜(捷克FEI 公司),CST400C 型四探针表面电阻测试仪(武汉科思特仪器股份有限公司),XBPS-650E 型超声波细胞粉碎机(上海超泓仪器设备有限公司),HR800 型激光共聚焦显微拉曼光谱仪(法国JY 公司),JRCIRE-12 型红外线高温染色样机(佛山市精柯纺织印染设备有限公司),Magna-560 型傅里叶红外光谱仪(美国Nicolet 公司),YG065C 型电子织物强力测试仪(莱州电子仪器有限公司)。

1.2 涤纶织物的碱减量

由于分子中不含亲水性基团且分子间排列紧密,涤纶织物纤维亲水性较差,需要进行碱减量预处理以增强其亲水性,保证石墨烯负载到涤纶织物上具有较高的结合牢度。利用红外线高温染色样机对涤纶织物进行改性,在染杯中加入乙二胺/氢氧化钠改性溶液,控制涤纶质量与改性溶液体积比为1∶20,以4 ℃/min 升温至设定温度,再以2 ℃/min 降至室温,取出织物并用蒸馏水冲洗干净,烘干称重,计算减量率=(1-m2/m1)×100%,式中,m1、m2分别为预处理前后涤纶织物的干重,g。

1.3 石墨烯整理剂的配制

通过改进Hummer 法制备GO。准确称取2.0 g 石墨粉和1.0 g 硝酸钠加入46 mL 硫酸中,冰浴降温至3 ℃,边搅拌边加入6.0 g 高锰酸钾,超声剥离1.5 h,转移至35 ℃水浴,1 h后加入92 mL蒸馏水,沸水浴1 h后滴加40 mL 双氧水,充分搅拌后离心分离出沉淀物,最后通过超声分散制得GO 溶液。

1.4 导电涤纶织物的制备

将预处理后的涤纶织物室温下浸渍到GO 溶液中1 h,取出,烘干30 min。将GO 复合涤纶织物浸渍到Na2S2O4溶液中还原一段时间,取出,洗净,100 ℃烘干,获得具有导电性能的石墨烯复合涤纶织物。

1.5 测试

结构表征:采用扫描电子显微镜对比观察表面形貌;采用傅里叶红外光谱仪分析微观结构;采用显微激光拉曼光谱仪测试拉曼光谱。

表面电阻:采用四探针表面电阻测试仪测量,每个试样测20次,取平均值,计算标准差。

耐洗牢度:40 ℃下用2 g/L SDBS 多次洗涤样品(浴比为1∶50),每次30 min,烘干后测定表面电阻。

机械性能:采用电子织物强力试验仪,参考GB/T 3923.1—2013 测试。将待测试织物剪成布条后夹持固定,利用强力仪拉伸布条直至断裂。

2 结果与分析

2.1 碱减量工艺优化

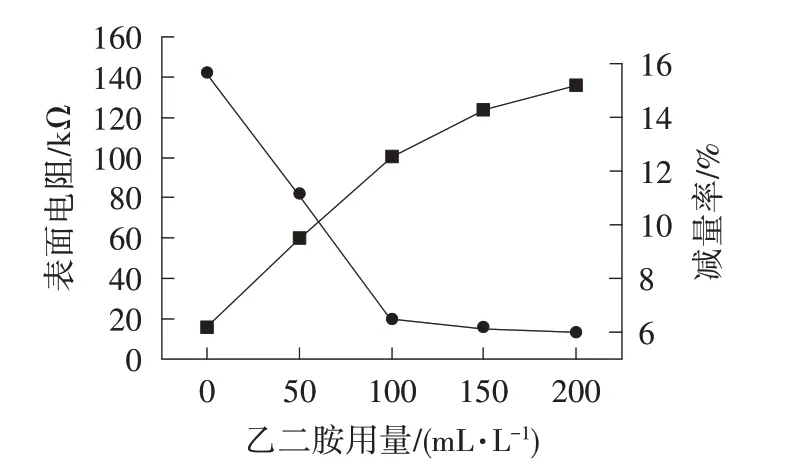

涤纶织物经碱减量后,纤维因受到刻蚀而变细变轻,表面也会更柔软。本文固定处理剂溶液总量为1 L,氢氧化钠用量为40 g,再分别加入乙二胺进行碱减量处理,测试减量率。将改性织物置于4 g/L GO 溶液(pH 为6)中进行整理,在6 g/L Na2S2O4溶液中90 ℃还原1 h,然后测量织物表面电阻。乙二胺用量对涤纶织物导电性的影响见图1。

图1 乙二胺用量对涤纶减量率和导电性能的影响

由图1 可知,涤纶织物的减量率随乙二胺用量增加而增大,表面电阻逐渐减小。这是因为乙二胺具有强碱性,能与涤纶织物中的酯基发生键合反应,而氢氧化钠能使酯基水解断裂[12],导致纤维表面出现凹槽,减量率增大;同时增强对GO 溶液的吸附能力,因而改性织物的导电性能增强。超过100 mL/L 后继续增加乙二胺用量,织物减量率继续增加,导电性能变化不明显。为保证织物导电性的同时具有良好的机械性能,乙二胺最佳用量为100 mL/L。

2.2 整理工艺优化

固定还原工艺条件:Na2S2O46 g/L,90 ℃,1 h。

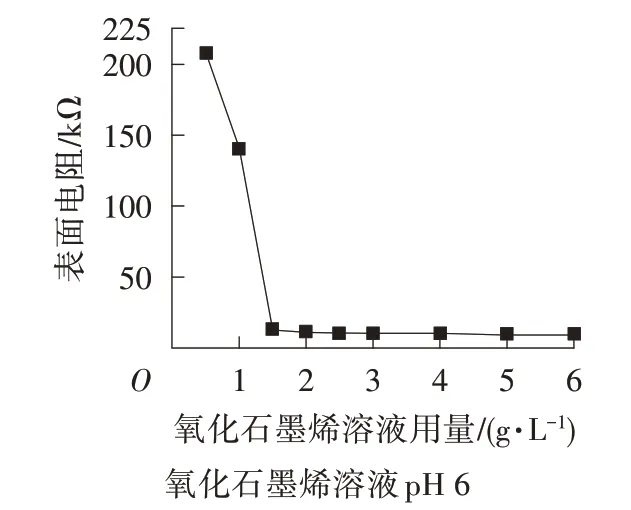

2.2.1 GO 溶液用量

由图2 可看出,织物导电性能随GO 溶液用量增加而增强,大于1.5 g/L 后,导电性提升幅度逐渐减小。这是因为GO 溶液用量较少时组装能力较弱,织物表面的RGO 分布不均匀,电阻较大;超过临界用量(1.5 g/L)时,织物表面全部组装,电阻骤降;继续增加GO 溶液用量,因为组装已达饱和,电阻值下降不再明显。故GO 溶液用量选择1.5 g/L。

图2 氧化石墨烯溶液用量对涤纶导电性的影响

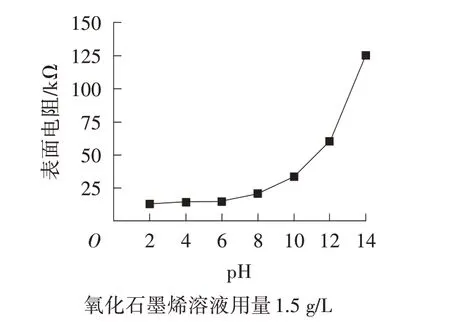

2.2.2 pH

由图3 可知,织物导电性能随pH 增大逐渐下降。这是因为碱性时,GO 表面的羟基、羧基与纤维表面产生静电斥力,使附着于纤维表面的GO 减少,导电性变差;酸性时,导电性均较好。为减少酸液用量,氧化石墨烯溶液pH 选择6。

图3 氧化石墨烯溶液pH 对涤纶导电性的影响

2.3 还原工艺优化

由表1 可以看出,Na2S2O4用量越大、时间越长、温度越高,织物表面电阻越小。这是因为随着还原剂用量增加,其与织物上的GO 接触发生还原的概率越高,还原程度越彻底;还原程度随时间的延长、温度的升高逐渐增加,织物导电性逐渐增强。优化还原条件:Na2S2O46 g/L,95 ℃还原1.5 h,此条件下制备的样品表面电阻为13.5 kΩ。

表1 还原工艺正交实验表

2.4 表征

2.4.1 外观形貌

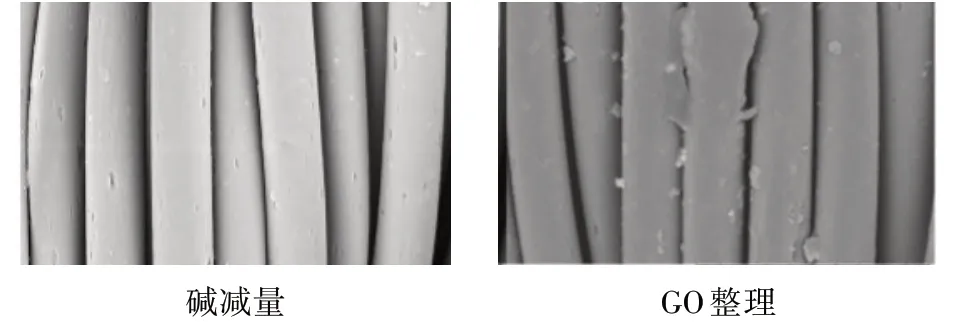

由图4 可看出,碱减量后涤纶纤维表面出现点状凹坑,是由于碱处理对纤维表面造成微弱破坏,使一些基团暴露与GO 结合;经GO 改性的织物表面凹坑消失,GO 在纤维表面形成一层致密膜。

图4 涤纶织物纤维的表面形貌

2.4.2 红外光谱

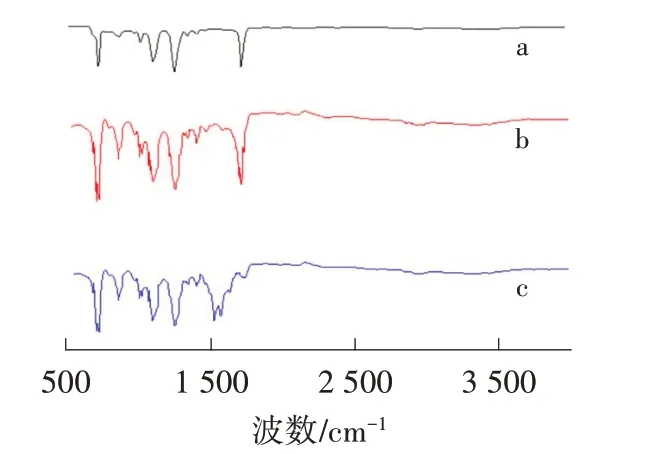

由图5a 可以看出,860、733 cm-1是涤纶分子中的苯环振动峰,1 250、1 095 和998 cm-1为C—O 的特征吸收峰。由图5b 可以看出,经GO 改性后PET 分子的主要特征峰基本保留。由图5c可以看出,经过Na2S2O4还原的RGO-PET 织物在1 701 cm-1处的RGO 骨架振动峰消失,在1 539 cm-1处出现新峰,说明RGO-PET织物含氧量明显降低。表明成功制备了还原GO 导电织物。

图5 涤纶织物的红外光谱图

2.4.3 拉曼光谱

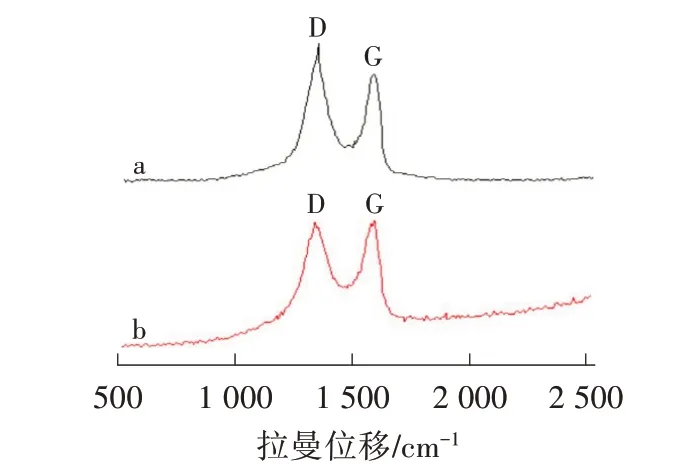

由图6 可以看出,两种织物中都出现了RGO 的特征D 峰和G 峰,但在GO-PET 中,D 峰与G 峰比值仅为0.932,而在RGO-PET 中,D 峰与G 峰比值增至1.175,说明经过还原工艺处理后,织物表面的GO 大部分被还原,织物导电性显著增强[14]。

图6 GO-PET(a)和RGO-PET(b)的拉曼光谱图

2.5 耐洗牢度

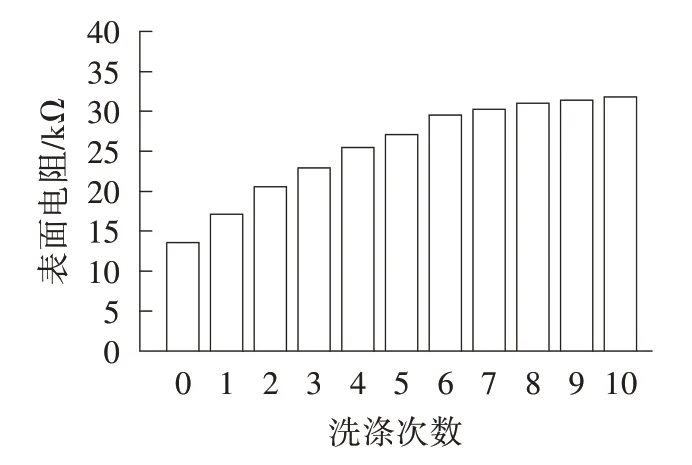

由图7 可知,导电织物的导电性随洗涤次数增加而下降,表明皂洗能使织物表面的石墨烯脱落;洗涤10 次后,表面电阻从13.5 kΩ 增至31.8 kΩ,说明石墨烯脱落程度较低,导电织物耐洗牢度良好。

图7 洗涤次数对导电织物表面电阻的影响

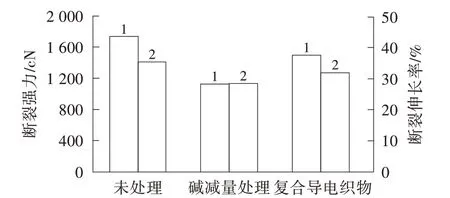

2.6 机械性能

由图8 可知,经碱减量处理后,涤纶织物断裂强力和断裂伸长率分别由1 735 N、35.1%降至1 120 N、28.4%,这是因为碱使涤纶分子的酯基发生水解,破坏涤纶纤维的晶体结构,降低纤维的牢固程度。用GO 整理后,织物的断裂强力与断裂伸长率分别增至1 490 N、31.7%,这是因为GO 附着到织物表面使其表面刚性提升,涤纶纤维分子间的负载更加均匀。

图8 GO 处理前后织物的断裂强力和断裂伸长率

3 结论

(1)优化整理工艺:乙二胺100 mL/L,GO 1.5 g/L(pH 6),连二亚硫酸钠6 g/L,95 ℃还原1.5 h,此时织物表面电阻为13.5 kΩ,导电性最强。

(2)GO 可以吸附在涤纶织物表面形成致密膜,且织物表面的GO 能被充分还原,提升导电性。

(3)GO 整理涤纶织物经过10 次水洗后表面电阻仍维持在31.8 kΩ,耐洗牢度良好;断裂强力和断裂伸长率略有下降,机械性能受影响很小。