采煤机运动轨迹的精准跟踪控制

2021-06-05李亚光

李亚光

(西山煤电屯兰矿,山西 古交 030206)

引言

采煤机为综采工作面的生产设备,其性能直接决定截割能力。目前,大多数煤矿均基于人工控制方式对采煤机滚筒进行调高,使其能够适应煤层的变化。但是,在实际操作中由于现场能见度低且噪声较大,导致作业人员无法精准、及时判断出采煤机的截割状态,继而无法对滚筒截割高度进行实时调整,从而导致设备寿命减少、振动剧烈以及火灾等事故的发生[1]。因此,实现对采煤机运动轨迹的精确、实时控制是十分有必要的。

目前,就采煤机运动轨迹精准控制可通过煤炭自动识别技术实现。但是,鉴于我国煤层、岩层条件复杂导致基于煤炭自动识别技术对滚筒提高控制的适用性较差。本文将基于轨迹跟踪及时实现对采煤机滚筒进行跟踪控制。

1 轨迹跟踪原理研究

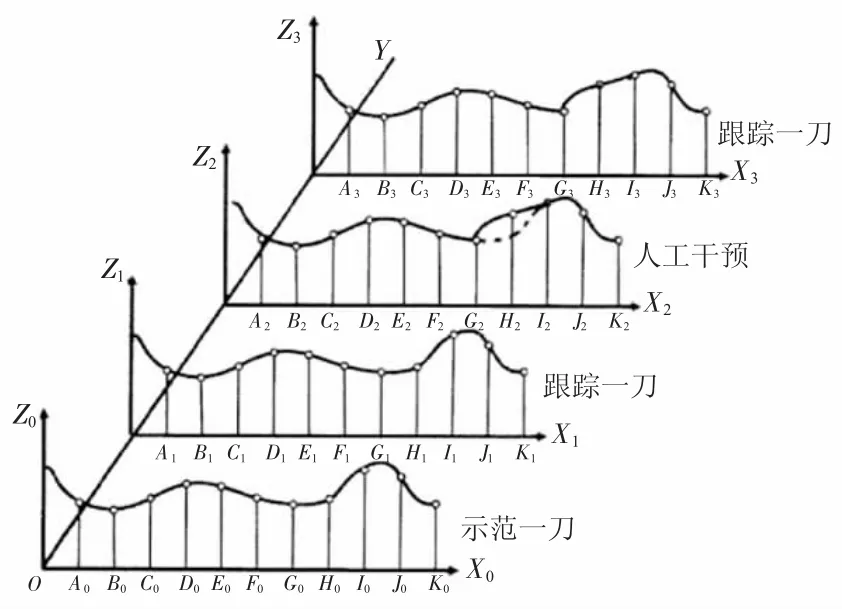

对于采煤机轨迹控制而言,其主要包括有对采煤机行走轨迹速度和滚筒截割高度的控制。其中,对于采煤机行走速度的控制既不能够影响其采煤效率,也不能够过快导致滚筒高度来不及调整;对于滚筒截割高度而言,其为采煤机轨迹控制的关键,要求控制系统能够根据煤层厚度的变化对截割高度进行实时精准控制[2]。本文研究的实现采煤机滚筒的轨迹跟踪控制指的是,要求采煤机滚筒能够按照其上一次截割状态对滚筒截割高度进行控制。采煤机轨迹跟踪原理如图1所示。

图1 采煤机跟踪控制原理图

首先,由采煤机操作人员结合对煤层岩层探测结果和多年的操作经验对煤层进行第一刀截割,期间采煤机安装的各类传感器对采煤机工艺参数进行记录,包括截割方向、截割速度等。然后,采煤机在第二刀截割时完全按照第一刀的轨迹对煤层进行截割。当工作面煤层、岩层条件变化较大时,需对第一刀的截割参数进行人工干预修正,以确保下一刀生产的安全性。

1.1 采样周期的确定

对采煤机滚筒的轨迹跟踪控制要求对第一刀采煤工艺的各项参数能够精确掌握,也就是说采样周期的确定将直接影响获取第一刀采煤工艺参数的全面和准确性。一般地,采样周期的确定需结合液压支架的移架要求、工作面顶板的落差以及采煤机自身调高能力综合确定[3]。本文所研究工作面的走向长度为200 mm,工作面顶板的单位波动距离为1.5 m,综合考虑上述三项因素,确定采样周期应取在1.5~6.0 m之间为最佳。

1.2 进刀方式的确定

目前,采煤机可选择的进刀方式包括有端部斜切进刀、中部斜切进刀和正切进刀。其中,基于端部斜切进刀需对三角煤进行往复运行进行截割;而中部斜切进刀虽然能够简化进刀工序,提高了采煤机装煤效率,但该进刀方式需往返一次进刀;正切进刀与端部斜切进刀相比,不需多次往复对三角煤进行处理,而且其截割工作从工作面的一端到另一端贯穿完成,期间不需对采煤机截割方向进行改变。

因此,鉴于轨迹跟踪控制对所采集数据的顺序性要求较高,其对应的最佳进刀方式为正切进刀。

2 运动轨迹跟踪控制系统的设计

本文以MG160/360-BWD采煤机为研究对象,该采煤机可实现手动和遥控控制,但其要遥控控制距离仅为10 m,与工作面的无人化作业功能的实现相差较远。因此,为能够实现该型采煤机的远距离信号采集和控制,实现采煤机轨迹跟踪控制,在原控制系统的基础上做出如下改造:

1)重新配置采煤机的各类传感器,确保能够实时、准确获取采煤机滚筒的位置和姿态;

2)对采煤机的主控制程序进行优化,实现滚筒的轨迹跟踪精准控制;

3)建立采煤机的远程监控程序,实现对采煤机的远程控制[4]。

结合上述采煤机运动轨迹的精准控制需求,设计如图2所示的运动轨迹精准控制的原理框图。

图2 采煤机运动轨迹精准控制原理图

如图2所示,采煤机运动轨迹的精准控制系统可分为上位机远程监测控制系统、采煤机主控制器以及位置、姿态检测系统。运动轨迹精准控制系统的核心为能够对上一刀采煤机滚筒的位置和姿态进行精准检测并记录于采煤机主控制器中,以备采煤机滚筒的下一刀开采。因此,本节着重对采煤机位置和姿态检测系统进行设计。

根据位置、姿态检测系统的需求,需配置如表1所示功能模块。

运动轨迹的精准控制的核心是在第一刀精准获取采煤机的滚筒的高度和水平位移。故,采煤机运动轨迹的精准控制需设计合理的滚筒高度和水平位移检测方案。

表1 采煤机位置、姿态检测系统主要功能模块

2.1 滚筒高度检测方案的设计

就采煤机滚筒的高度而言,可通过倾角传感器测量摇臂的相对高度(检测方案一)、测量活塞杆的位移(检测方案二)以及测量采煤机机身和摇臂相对于绝对水平的倾角(检测方案三)三种方法所得。对比三种方式的安装维护成本和检测精度,选用检测方案三对滚筒高度进行检测。其具体实施方案如下:

首先,在采煤机机身安装一个两维倾角传感器,对采煤机在水平和垂直方向上的倾斜角度进行测量;其次,在采煤机左右两个摇臂上各安装一个倾角传感器,用于获取采煤机摇臂与其机身水平的夹角;最后,通过上述的测量角度,结合工作面走向长度和机身长度最终得出采煤机的滚筒高度[5]。

2.2 采煤机水平位置检测方案设计

本方案采用编码器对采煤机与综采工作面的相对位置进行检测。对于编码器而言,分为增量式编码器和绝对式编码器。其中,增量式编码器仅适用于对角度、转向、速度以及相对位置的测量;而绝对式编码器分为单圈型和多圈型编码器,其具有较高的抗干扰能力,而且结合本系统的应用综采工作面的走向长度为200 m,本方案采用多圈型绝对式编码器对采煤机的位置进行检测。

基于对上述硬件支持的基础上,设计如图3所示的运动轨迹精准控制程序流程图。

图3 运动轨迹精准控制程序流程图

如图3所示,为确保采煤机能够实现运动轨迹的精准控制,在采样阶段根据不同采样点所采集滚筒位置、姿态等信号进行实时处理和记录;在跟踪阶段根据已存储的信息根据采煤机的位置对滚筒高度和位置进行实时控制,从而达到跟踪控制的目的。

3 结语

采煤机为综采工作面的主要生产设备,它也是实现综采工作面自动化生产的主要突破口。为实现采煤机的自动化控制,本文基于采煤机运动轨迹的精准控制理念,在采样阶段对采煤机滚筒高度和姿态以及采煤机的水平位置进行精准采集;在跟踪阶段根据采集数据对采煤机滚筒的高度和姿态结合采煤机的实时水平位置进行控制,最终达到对采煤机远程、自动化控制的目的。