钻屑量差值法在贺西矿防突工作中的应用

2021-06-05刘晓伟

刘晓伟

(山西天成元矿山安全技术咨询有限公司,山西 太原 030000)

在我国具有煤与瓦斯突出危险性的井工煤矿当中,需要制定有针对性的区域防突措施。在具体措施的制定中,钻屑指标法是应用最广泛的判定方法之一。针对贺西煤矿的实际情况,对超前钻孔有效影响半径的计算引入了优化后的钻屑量差值法进行计算,准确地得出了有效半径的数值,由此来指导瓦斯抽采参数的设定[1-3]。

1 钻屑指标法的测定原理

钻屑指标法是对区域性突出危险性检测的有效方法,其中钻屑量和钻屑解析指标是两个最关键的参数[4]。

1.1 钻屑量的理论分析

在钻孔施工期间,当钻孔周围受到冲击地压或瓦斯突出的影响时,钻屑量会远大于平常值,孔壁的煤体将激烈地涌入钻孔内并伴有异响。因此可以把钻屑量作为预测瓦斯突出的敏感指标,其值大小主要受打钻地点瓦斯含量大小、地应力状况、煤体破坏程度的影响。同条件下,单位孔长的钻屑量愈大,说明发生突出的可能性愈大。

1.2 钻屑解析指标理论分析

钻屑解析指标K 值是一个反应瓦斯解析速度变化的系数,煤样中瓦斯分解解析速度会随着时间的延长而减少。其中,煤体煤样的软硬指数和含水量是影响K 值大小的关键因素,它也是煤层危险伤害较大事故的判断指标之一。瓦斯含量高,瓦斯从煤体中解析发散的速度越快,对应的K 值就越高,产生的事故就会危害更大。

2 钻屑指标法现场测试及结果

2.1 矿井概况

贺西矿属于山西焦煤集团,位于吕梁市柳林县境内,年产能力250 万t/a。目前井田内规模不大的小断层较发育。根据本采区煤层及其顶底板情况,设计采用综合机械化采煤法。

贺西矿4#煤层标高+580 m 及+580 m 以深的区域被检测为突出危险区域。通过专业机构检测,该区域的专业参数为:瓦斯含量最大值为13.50 m³/t,压力为2.05 MPa,放散初速度17.2 mmHg,坚固性系数0.38。

2.2 采煤工作面钻孔的布置

按照防突工作的正常流程,设计采用预测钻对其突出情况进行判定。在工作面内,每间隔15 m布置一个深度为8~10 m 的预测钻孔,成水平排列,采用钻屑指标法进行工作面突出危险性预测如图1。

图 1 采煤工作面预测钻孔示意图

2.3 工作面防突措施

矿井突出煤层在进行采掘前,需要对该煤层制定区域防突措施,通常使用的措施分为开采保护层和预抽煤层瓦斯两种。在防突措施实施完毕后,再进行防突效果的验证。

保护层开采防突:在条件满足的前提下,最应优先选取的防突措施。保护层开采可以使围岩向采空区移动,在采空区上方形成自然冒落拱,使采空区下方岩体承压膨胀形成裂隙,进而可以促进煤层瓦斯的排出,强化煤体质量硬度。因此,开采保护层不但可以有效释放突出煤层的能量,还提高了煤层抗压破碎能力,在突出煤层工作面的应力梯度和瓦斯压力梯度得到控制的同时,消除了煤与瓦斯突出的危险性。

预抽煤层瓦斯防突:采用机械化设备均匀进行钻孔,抽出突出煤层中k 值低区域的瓦斯,然后排放至低风险区域,瓦斯浓度和瓦斯压力的下降,煤体中微观空隙变小,煤体逐步进行收缩,煤体强度逐步有所提高。保护层和突出煤层之间距离过小,在回采期之前,通过预抽煤层瓦斯降低危险性,这种措施仅应用于单一煤层或无保护层可采的突出危险煤层。

检验发现,预测指标值钻屑解析指标K 值≥0.5,采煤工作面经突出危险性预测为突出危险工作面。由于贺西矿保护层距离较近,本煤层不具备保护层开采的条件,故采取钻孔(超前排放钻孔)防突措施进行区域性防突。

3 钻屑量差值法考察超前排放钻孔有效影响半径

压降法、流量法、突出预测指标方法以及数值模拟是最常见的确定超前排放钻孔有效半径分析方法[5-6]。按这些方法的操作不同,又分为2 个大类,一类是现场测试方法,另一类是模拟测试方法。随着科技的进步以及仿真应用程序的逐步改进,模拟测试被引用的频次越来越多,但是无法改变现场测试准确性的地位。为了达到综合性价比高的测量方法,改进应用较多的钻屑量方法,测试2 个排放钻孔的钻屑量,运用均匀分布公式来计算超前钻孔有效影响半径。

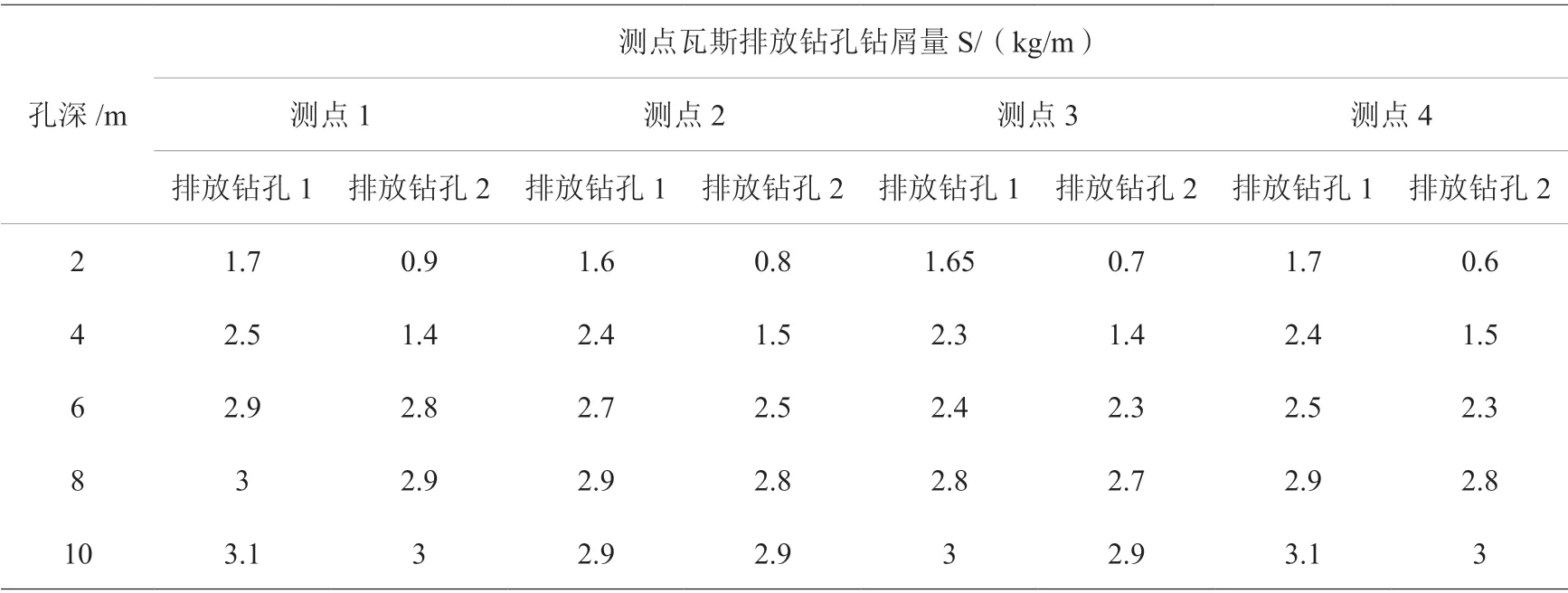

沿工作面运输大巷和轨道大巷共布置4 组测点,并在矿井瓦斯排放6 h 后,在测点分别使用排放钻孔A 和排放钻孔B,两个钻孔间角度呈3°~5°施工,孔间距为0.5 m,孔深为10 m,每间隔2 m 测定其钻屑量,关键点数据结果见表1,并绘制钻屑量对比示意图,如图2。

表1 测点钻屑量结果

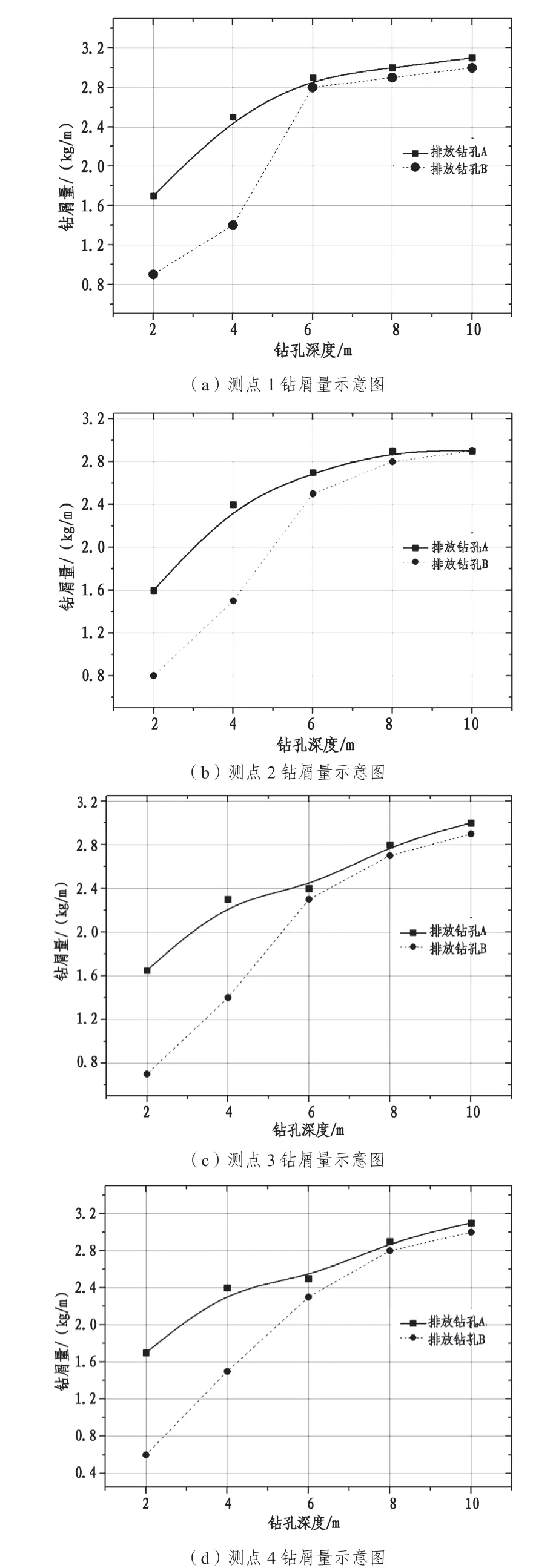

图2 钻屑量插值法对比分析图

观察图2 发现,测点1~4 中,前两个钻孔的钻屑值排放钻孔A 与B 之间的差值较大,在1 kg/m左右,随着钻孔的深入,排放钻孔A 与B 的钻屑差值变小,不超过0.2 kg/m。分析认为,在6 m 之前,排放钻孔A 主要受排放钻孔B 的影响,从而导致钻屑量差值较大,最大值高达1.2 kg/m。因此可以基本判断超前排放钻孔有效影响半径在钻孔深度为5~6 m ,故代入公式(1)计算:

式中:R 为有效影响半径,m;L 为钻孔间距,m;θ 为钻孔倾角,(°)。

根据钻屑量差值法计算,得出测点1~4 的超前钻孔有效影响半径为0.51~0.58 m。孔深小于6 m 时,测点1~4 的钻屑量变化率绝对值为0.8~1.3 kg/m,相对值为39.8%~40.5%,四组测点的钻屑量降幅均超过20%。考虑工作面防突效果,确定该煤层超前排放钻孔有效影响半径为0.51 m。经检验发现,防突效果良好。

4 结语

贺西矿是煤与瓦斯突出矿井,4 号煤层为重点防突区域。笔者根据该矿的地质条件与现有的防突措施,对防突钻孔进行了优化调整,结果发现:

(1)根据煤与瓦斯突出特征,保护层开采防突和预抽煤层瓦斯是可以有效对工作面进行防突的两种措施。由于贺西矿保护层距离较近,故选择预抽煤层瓦斯作为本工作面的防突措施。

(2)钻屑量指标法是检测煤层突出的有效方法,笔者对钻屑指标法进行了优化,采用钻屑量差值法对超前排放钻孔的有效影响半径进行测试。这样不仅可以减少施工工序,还有利于准确性的提高。考虑到贺西矿实际条件,沿工作面运输大巷和轨道大巷共布置4 组测点,在矿井瓦斯排放后,于每个测点分别施工排放钻孔A 和排放钻孔B,孔间距为0.5 m,孔深为10 m,每间隔2 m 测定其钻屑量。

(3)在对钻屑量进行计算后,得出测点1~4的超前钻孔有效影响半径为0.51~0.58 m。孔深小于6 m 时,测点1~4 钻屑量变化率绝对值为0.8~1.3 kg/m。4 组测点的钻屑量降幅均超过20%,影响程度明显。考虑实际防突安全,确定该煤层超前排放钻孔有效影响半径为0.51 m。该方法对于类似矿井煤层超前排放钻孔有效影响半径的确定提供了借鉴参考。