微型双温度固定点容器研制

2021-06-04曾佳旭孙建平朱天梦王成科

曾佳旭,潘 江,孙建平,杨 月,朱天梦,王成科

(1.中国计量大学,浙江 杭州 310018;2.中国计量科学研究院,北京 100029)

1 引 言

目前在温度测量领域应用最为广泛的实用温标为ITS-90国际温标,采用多个定义固定点对标准铂电阻温度计进行分度,运用参考函数和偏差函数计算出各温度点的值进行传递[1]。国家基准复现的量值通过检定/校准传递给下一级工作基准,再依次逐级传递到工作计量器具。通常校准精密数字温度计有2种方法:定点法和比较法[2]。虽然温度固定点技术已经十分成熟,但定点法通常是在基准实验室中进行,这种方法测量过程严格、精度高,但因为设备昂贵等原因限制了其在工业上的使用,所以大多工业现场采用比较法,其校准不确定度大,与基准实验室的测量结果往往具有较大差距[3]。随着量值传递扁平化的发展,定点法也越来越多地应用于工业现场。因此,应用于现场温度校准的基准固定点传递技术也是提高当前工业温度测量水平的一种重要途径。

在水俣公约的制约下,用精密数字温度计代替水银温度计已然是大势所趋[4]。由于精密温度计的长短粗细各有不同,在采用定点法时,通常是1个装置测1个点,效率不高,而微型基准固定点集成装置可以一次性标定2个不同的甚至更多的金属固定点,具有更高的使用价值。目前有很多研究机构开展了相关研究,KRISS的Monalisa等设计了1个微型多点容器,其内部装有In-Sn共晶、Sn和Pb (铅)3种金属材料[5];Ilmenau工业研究所的Marin等也设计了一种新型校准器,装有3种不同的金属材料,这种集成固定点容器的设计方法可以优化接触式温度计的校准不确定度,提高其测量效率[6];刁福广等研制了可用于现场及在线标定的微型Ga-In-Sn共晶点容器[7]。

考虑到现场温度传感器的校准需求,本文设计了一种微型In、Sn双温度固定点容器,开展了不同金属熔点温度的复现性实验研究。

2 实验装置

传统的固定点装置体积较大、内部结构复杂、价格昂贵且不易移动,不适合在工业现场使用,而一般市面上的便携式固定点装置往往内部都只有1个金属固定点[8],如果需要在多个温度下校准时,则需要多个便携式固定点炉。为提高测量效率,本文提出了一种新型结构的坩埚,可以同时盛放2~3种金属实现不同金属的相变。

2.1 结构设计

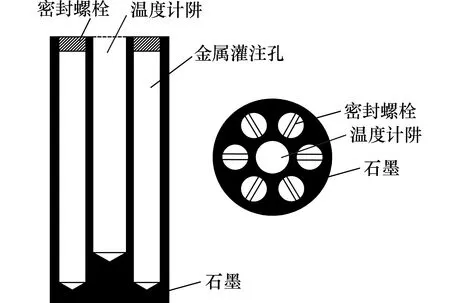

本文设计的多金属固定点装置主要由石墨坩埚和不锈钢外壳组成。石墨坩埚采用多孔型结构,即在一个测量阱周围均匀地分布着多个金属灌注孔,如图1所示。该结构的优势是可以很好地隔离不同的金属,同时采用圆孔型结构可以使坩埚保持一定强度;但是这种结构使温度计阱没有被相变金属完全包裹,在固定点复现过程中,由于产生热桥现象,热量从外向里传入,造成测量相变温坪与实际值存在差异[9]。

图1 多孔石墨坩埚Fig.1 Porous graphite crucible

固定点坩埚选择石墨作为容器材料,石墨既耐受高温,又不与金属反应,容易提纯,可以降低外界杂质引入的可能性,因此被广泛应用于多个高、低温固定点中。由于石墨为多孔介质,某些温度固定点在使用过程中会发生金属迁移现象,比如在评估Pd(钯)-C(碳)共晶固定点和Pt(铂)/Pd热电偶实验中有提过,Pd蒸汽会扩散通过石墨壁面[10];但本文研究的温度较低,现有文献中没有相关的金属迁移的报道,故而本装置中的坩埚仍然选择石墨。考虑便携固定点炉和标准铂电阻温度计的大小,设计的石墨坩埚长80 mm,外径为35 mm,温度计阱直径为10 mm,阱深为65 mm。为了获得更好的温坪曲线,要尽可能多地灌注金属,且灌注金属的高度要大于温度计的传感元件的高度,所以设计的6个金属灌注孔的直径为8 mm,阱深为74 mm,6个金属灌注孔均匀地环绕在温度计阱周围,相同金属对称分布灌注(一般不超过3种相变材料)。为了防止不同金属间的相互污染,每1个金属灌注孔还设计了配套的石墨堵头,每灌注完1个点就可以封住,确保6个孔里面的金属不会相互污染。

为了提高耐用性和抗冲击能力,在石墨坩埚外增加了不锈钢保护容器,当金属灌注好后,将石墨坩埚完全密封在不锈钢外壳中,用高纯氩气反复抽真空冲洗3~4次,待铟金属熔化时充入101.325 kPa(一个大气压)高纯氩气并进行机械掐封,因此在复现锡时,容器内部的气压会高于101.325 kPa(一个标准大气压)。固定点装置如图2所示。

图2 微型双温度固定点容器Fig.2 Miniature double temperature fixed point cell

2.2 固定点金属灌注

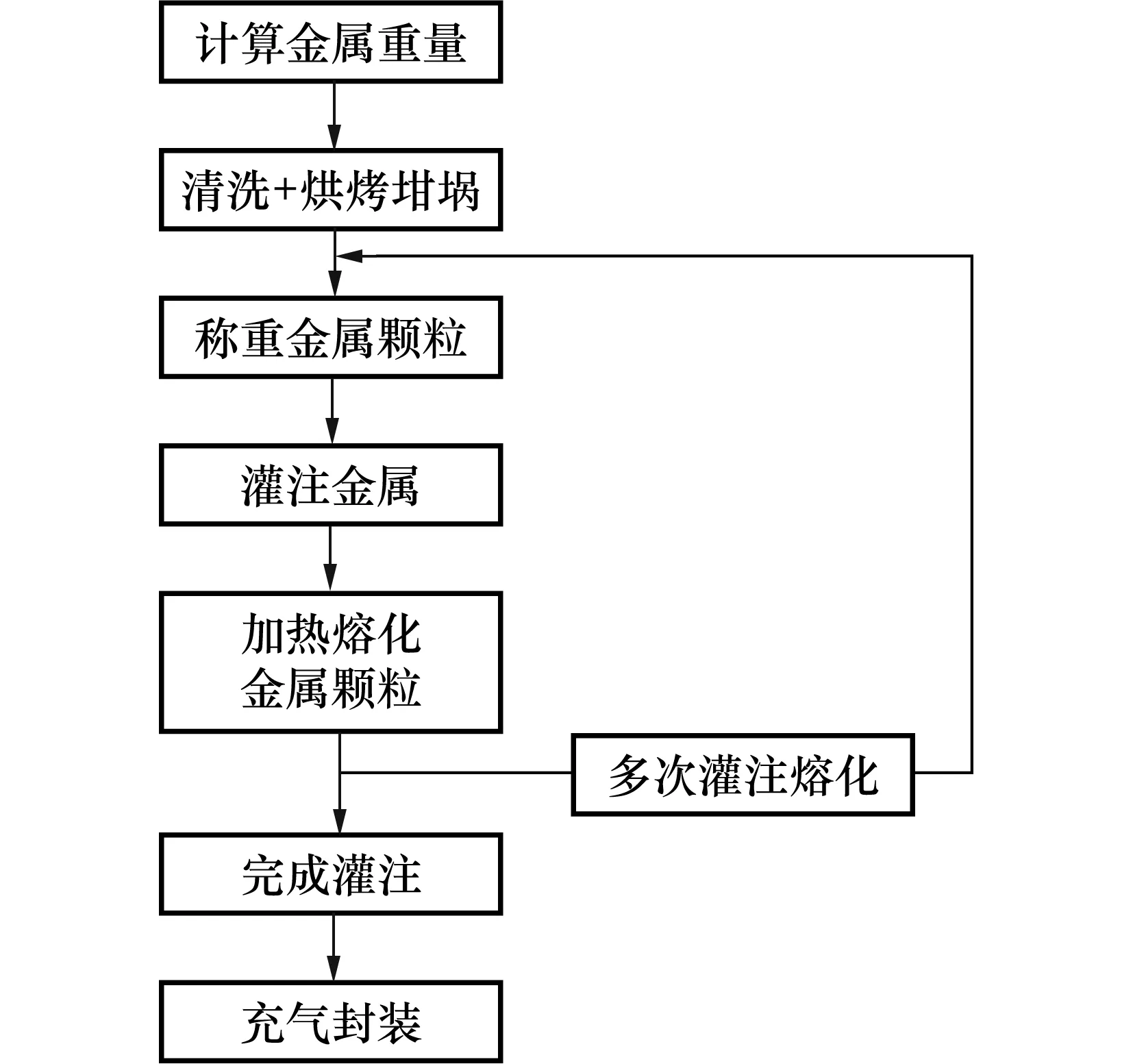

固定点金属的灌注流程见图3所示。灌注前,先根据坩埚的容积和金属的密度计算出满足平台需要温坪时间的金属量,考虑到金属熔化后体积会膨胀,灌注时需要适当减少一些灌注的金属量。固定点金属灌注的关键环节是要防止高纯金属受到污染[11,12],所以需要严格控制金属与空气的接触。在灌注前要将石墨坩埚进行清洗和烘烤[13,14],然后用天平将金属称重,倒入干净的坩埚中。将装有金属的石墨坩埚放入灌注炉中,用氩气反复冲洗后进行升温,炉体温度要高于灌注金属点的熔点,维持一段时间,待金属完全融化后降温,完成1次灌注[15]。金属颗粒之间存在间隙,融化之后连在一起,其体积会比颗粒状态减小许多,所以灌注需要2~3次才能彻底完成。

图3 固定点金属灌注流程Fig.3 Fixed point filling process

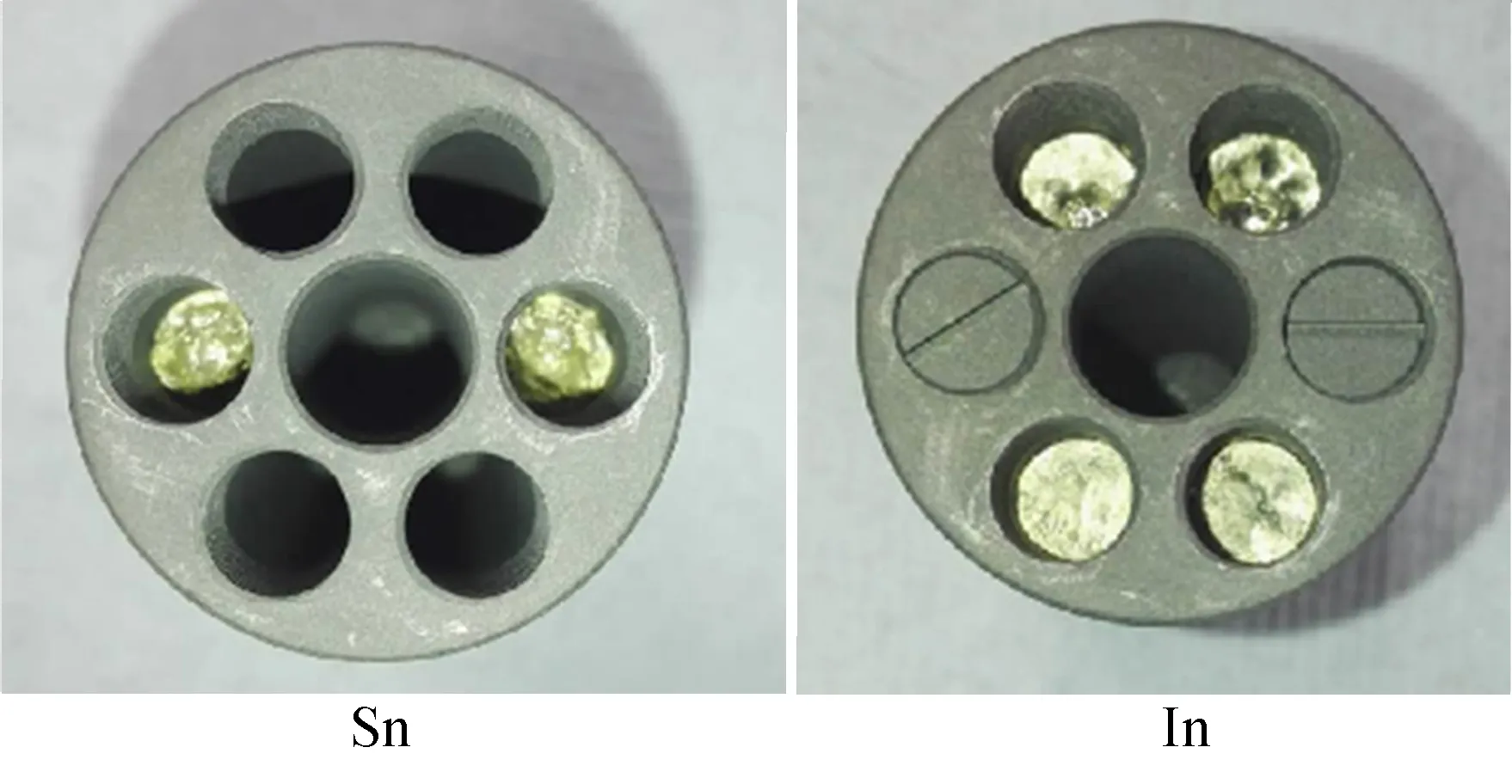

本文灌注的固定点金属是In、Sn,以温度阱为中心,同种金属对称分布灌注,先灌注Sn,灌注完成后,为防止金属污染,用石墨堵头将Sn灌注孔密封,再灌注In,灌注后的实物图见图4所示。

图4 In和Sn固定点容器灌注Fig.4 In and Sn fixed point cell filling

实验中使用的金属材料均产自四川峨半高纯材料有限公司,In的纯度为99.999 99%,Sn的纯度为99.999 9%。灌注前计算出最多需要47 g的Sn和95 g的In,最终灌注了Sn为42.13 g,In为88.27 g。铟的气化温度远高于锡的熔点,因此在锡熔化时铟处于液态但无安全问题。

3 测试装置与系统

测量系统主要由测温电桥、便携式固定点炉和标准短杆铂电阻温度计组成。测温电桥选用的是超级精密测温仪,阻值测量范围为0 Ω~500 kΩ,在0 Ω~ 120 Ω范围内的精度为2.4×10-5Ω,便携式固定点炉选用的是中国计量科学研究院自主研制的便携式固定点炉。

由中国计量科学研究院自主研制的便携式锡固定点炉采用“三段独立配合控温”的方式来进行加热[9,10],这样的加热方式为固定点复现提供了稳定的热环境。该固定点炉高470 mm,重10 kg,可以实现0~250 ℃范围内的实验,稳定性为±0.02 ℃,均匀性为0.1 ℃,能够满足为实验提供稳定热环境的需求。实验中使用的标准铂电阻温度计编号为182006,长60 mm,在0~232 ℃范围内利用国家基准实验室多个固定点装置对该温度计进行了性能测试,结果表明该温度计稳定性优于1.5 mK。

4 实验及分析

In、Sn微型双温度固定点装置的复现过程为:先将编号为182006的标准铂电阻温度计放入微型固定点容器的温度计阱中,然后将固定点金属放到固定点炉中,考虑到固定点容器体积较小,为了更好地保持外界环境的温度,防止漏热,需放置一些隔热棉在固定点容器上方;随后将定点炉进行加热,根据In、Sn的熔点温度,查找最合适的炉温,最终发现在159 ℃时,In开始熔化,在235 ℃时,Sn开始熔化,全程将温度计接在超级精密测温仪上进行监控。

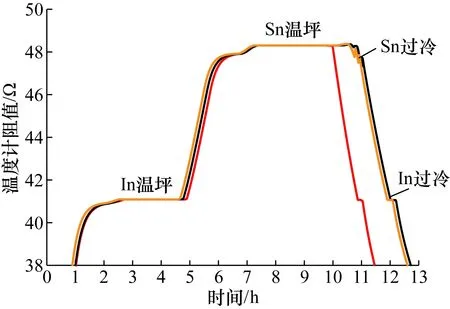

In和Sn的熔点分别为156.598 5 ℃和231.928 ℃,在复现曲线时,要先将容器中的金属完全熔化,再把炉温控制在比熔点高1.5~3.0 ℃的范围内,所以最终便携式锡固定点炉设定的温度曲线如图5所示。室温—156 ℃—159 ℃—230 ℃—235 ℃—室温,重复实验3次,复现结果见图6。

图5 熔化过程温度曲线示意图Fig.5 Schematic diagram of the melting process temperature curve

图6 微型固定点容器复现实验Fig.6 Micro fixed point cell realization experiment

90温标在定义基准固定点时采用的是凝固温坪,但由于微型装置受过冷度影响较大,凝固温坪斜率较大,所以选择复现熔化温坪。首先设置炉温低于熔化温度1 ℃,待稳定后设置炉温高于熔化温度3 ℃,实现完全熔化,最后灌注金属随固定炉自然降温到室温。图6为In和Sn完整的复现曲线,可以看出:In和Sn熔化温坪都很明显,但在凝固时,Sn有多个过冷回升,这是因为石墨坩埚采用多孔结构,金属在凝固时会因为温度及实际加工结构差异存在不同步的情况,在一个金属点存在多个过冷回升[16]也是正常现象。

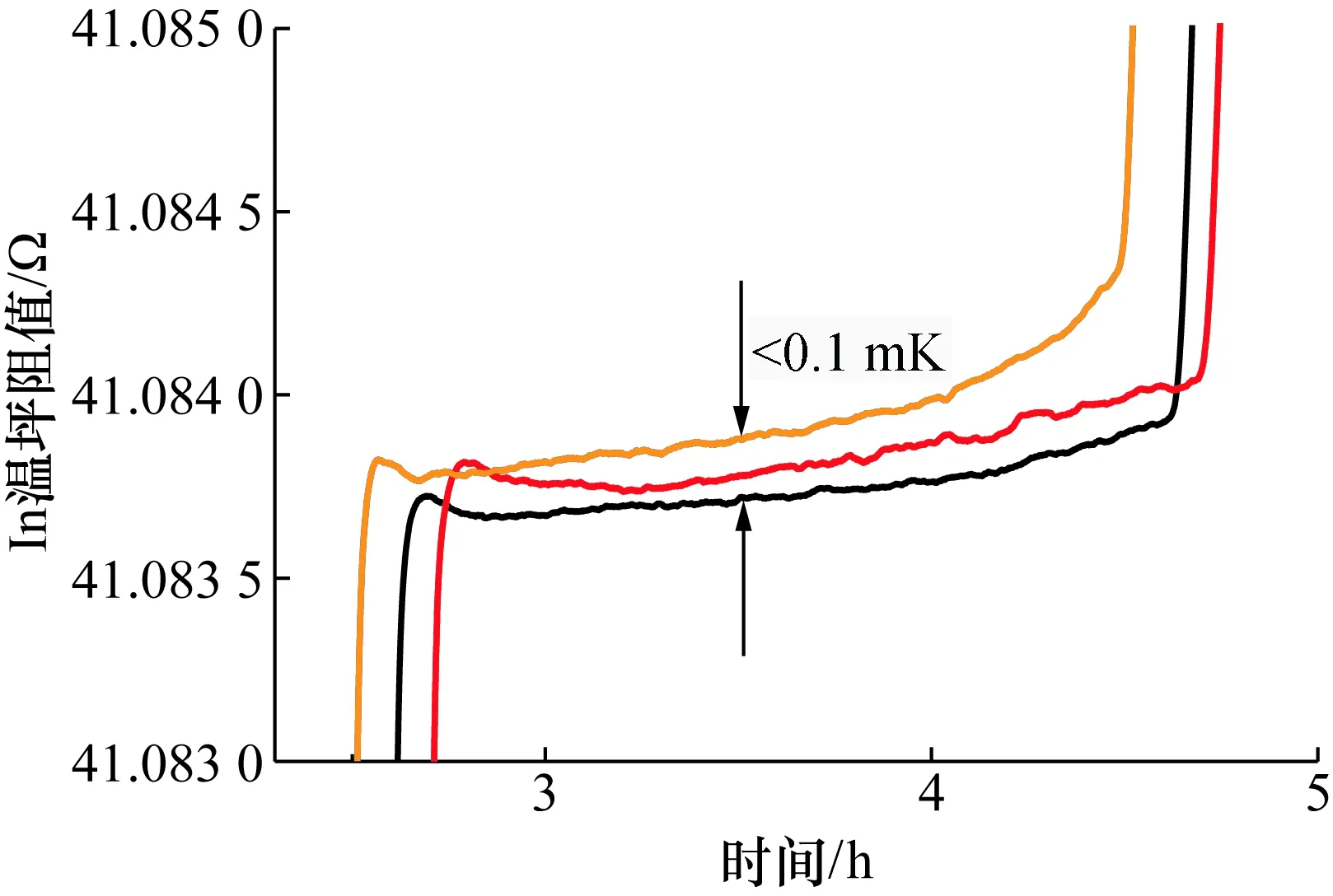

In、Sn的3次熔化温坪分别见图7和图8所示,温坪之初曲线波动较大是由温控特性导致的,待温度稳定下来,温坪曲线也趋于平稳,由于Sn的灌注量比In少,而且随着温度升高,受外温场环境影响变大,所以Sn的熔化温坪曲线比In熔化温坪曲线斜率大。根据实验结果表明,该装置在In点复现的熔化温坪持续时间大约为2 h,3次的复现性结果优于0.1 mK;在Sn点复现的熔化温坪持续时间大约为3 h,复现性为1.0 mK。

图7 In的熔化温坪Fig.7 Temperature plateau of In

图8 Sn的熔化温坪Fig.8 Temperature plateau of Sn

为了更好地检验该微型双温度固定点装置的性能,将其与国家中温基准实验室的固定点装置进行性能比较。结果表明:在In熔化温坪段,微型双温度固定点金属多次复现实验的平均值为41.083 89 Ω,与实验室的铟凝固点装置测量值41.083 27 Ω相差约为6.2 mK;在Sn熔化温坪段,多次复现的平均值为43.301 40 Ω,与基准装置测量值48.300 49 Ω相差约为9.0 mK,两者的差距均在10 mK以内。经过分析,差异的原因可能有3点:(1)多孔的结构设计使得温度计不能完全被相变金属包裹,热量会沿着相变金属孔之间的石墨传递到测温元件;(2)该装置在灌注时没有像实验室固定点装置灌注时那样严格地进行气压控制,尤其锡凝固点复现值高于基准值,其中气压的影响也是其中之一;(3)浸没深度不是足够长,导致发生沿着温度计轴向的传热过程,所以二者的温坪值存在一定的差异,未来可以对坩埚结构再进行改进。目前,对应用于工业现场校准的标准器而言,要求不如实验室基准那么严格。从上述各个因素综合考虑,结合二者的偏差数值,可以看出该固定点中尚未发现In和Sn相互污染的现象,测试数据稳定可靠,能够满足工业现场校准的要求。

5 不确定度分析

固定点装置相变温度的不确定度包括:固定点相变温度的复现性引起的不确定度,测试设备的精度造成的不确定度,标准铂电阻温度计的不确定度和固定点温度修正造成的不确定度。具体数值见表1所示。

表1 不确定度预算Tab.1 Budget of uncertainty mK

经过多次实验测量,在In和Sn熔化温坪段的复现性保持稳定;测量数据时,由测试设备引入的不确定度采用均匀分布;测量所用的标准铂电阻温度计在国家基准实验室经过稳定性测试。

6 结 论

本文根据固定点传递技术应用于现场校准的思想,设计了一种微型铟、锡双温度固定点装置,并开展了双温度固定点复现性的测试实验。鉴于过冷度对微型固定点容器的影响,使得金属凝固温坪曲线斜率较大,所以采用In和Sn的熔化点。实验结果表明:该固定点装置在In点的熔化温坪可持续2 h左右,3次实验的复现性小于0.1 mK;在Sn点的熔化温坪持续时间为3 h,复现性为1.0 mK。将其与基准装置相比较,偏差均在10 mK以内,由此说明该装置设计合理,未发生In和Sn相互污染的现象。根据重复实验和对仪器引入的不确定度进行分析,最终该固定点容器在In熔化温坪的复现扩展不确定度为4.0 mK (k=2),在Sn熔化温坪的复现扩展不确定度为4.4 mK(k=2),精度要求满足了工业现场对精密铂电阻温度计校准的需求。