铝箔集流体对超级电容器性能的影响研究

2021-06-04郭德超何凤荣郭义敏张啟文韩莉珺

郭德超 ,何凤荣,2 ,郭义敏 ,张啟文 ,韩莉珺

(1.东莞东阳光科研发有限公司,广东 东莞 523871;2.四川大学 化学工程学院,四川 成都 610065)

超级电容器又名双电层电容器,以功率密度高、长寿命和环境友好为特征,作为高效率的能源转换装置越来越受到关注和重视[1-3],并在新能源大巴、轨道交通、智能启停、能量回收、风力发电等领域得到了广泛应用[4-6]。

超级电容器的电极由集流体、附着在集流体上的活性物质涂层以及极耳等附属物组成。电极作为超级电容器的主要组成部分,影响着储能装置的性能[7]。目前商业化超级电容器的活性物质以高比表面积的多孔活性炭为主,通过配制成水系浆料并涂覆于集流体的表面。研究表明,超级电容器性能衰减的主要原因是活性炭电极片的劣化,即活性物质涂层从集流体上剥落[8]。因此,如何有效提高集流体与活性物质涂层之间的结合力,一直是超级电容器领域研究人员的重点攻关方向。

电极中的集流体起着承载活性物质和汇集电流的作用,因此除要求集流体与活性物质涂层之间具有较强的结合力外,还要求集流体的电子导电性好、化学稳定性高。金属铝箔具有良好的机械强度和延展性,内阻较小,成本较低,是目前超级电容器行业最常用的集流体[9]。按照铝箔集流体的制造机理进一步细分,超级电容器行业常用的集流体主要包括化学刻蚀铝箔、交流电刻蚀铝箔、微孔贯穿铝箔和涂炭铝箔[10-11]。

在已有的关于铝箔集流体改性的研究报道中,缺乏对多种不同刻蚀机理的铝箔以及炭涂层处理铝箔的平行比较研究。针对此问题,本文采用了化学刻蚀铝箔、交流电刻蚀铝箔、微孔贯穿铝箔和涂炭铝箔作为集流体,对其结构形貌、强度进行分析,通过在铝箔表面涂覆活性物质并制作成超级电容器,研究铝箔类型对活性物质涂层附着强度、方阻、超级电容器倍率性能及循环寿命的影响,以期通过对刻蚀孔洞结构和导电涂层处理的比较研究,为超级电容器集流体的制造、选型提供技术指导。

1 实验部分

1.1 实验材料

实验选取四款铝箔集流体,其物理参数如表1 所示。四款铝箔均购于东阳光化成箔有限公司。其中CAl 铝箔是在AC-Al 箔的正反两面各涂覆约2 μm 的导电浆料(EB-012,Acheson 公司)制备而成,导电浆料的主要成分为导电石墨和炭黑。C-Al 铝箔的方阻显著高于其他三款单纯的铝箔集流体,这是由于其表面涂覆的炭材料的电导率低于铝金属的电导率所致。

表1 四款铝箔集流体的物理参数Tab.1 Physical parameters of the aluminum foils

1.2 电极片制备

将活性炭(YP-50F,Kuraray)、导电剂(Super-P Li,Timcal)以及丁苯橡胶乳液粘结剂、CMC 分散剂按质量比88∶6∶4∶2 在小型搅拌分散机中混合均匀得到固含量为30%的水系浆料,利用转移式涂布机涂覆于铝箔的正反两面,两面涂层厚度均为115 μm,经辊压后得到涂层总厚度为200 μm 的电极片。

1.3 结构与性能测试

1.3.1 形貌表征

铝箔和电极片的表面与横截面形貌采用扫描电镜(JSM-6510LV)进行表征。

1.3.2 抗拉强度和延伸率测试

将铝箔冲切成长度为14 cm、宽度为10 mm 的长条状,利用杭州轻通仪器开发有限公司生产的WZL-100 型纸张拉力仪进行拉伸测试,实验设备的理论载荷为500 N,测量精度为±1%。

1.3.3 电极片剥离强度测试

将电极片裁成长度为100 mm、宽度为18 mm 的长条状,利用3M 双面胶(胶纸厚度:70 μm,白纸厚度90 μm)将极片粘牢,利用万能材料试验机(Instron 3367)测试电极片活性物质涂层的剥离强度。

1.3.4 电极片方阻测试

利用四探针方阻测试仪测量不同铝箔集流体及其所制电极片的方阻。

1.3.5 电化学性能测试

分别以不同铝箔为集流体制备出对应的正、负电极,采用1 mol/L Et4NBF4的AN 体系电解液,装配成22450 型(ϕ22 mm×45 mm)焊针式超级电容器。在电性能测试前,所有超级电容器需要先进行化成,化成条件为将超级电容器放置在65 ℃恒温箱中以0.2 A 充电电压至2.7 V,在2.7 V 下恒压充电8 h。利用LBT21084 6 V/5 A 充放电测试仪(美国Arbin)对超级电容器进行电容量、内阻、倍率及循环性能测试:在25 ℃下,测试电流为1 A,测试的电压区间为1.35~2.7 V。

2 结果与讨论

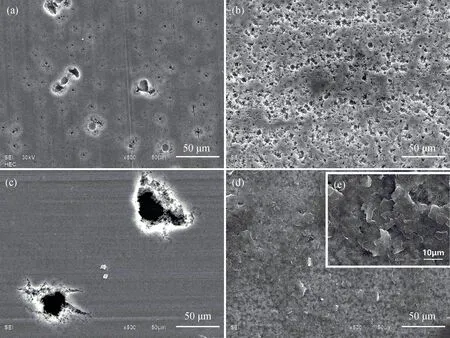

采用SEM 表征四款铝箔集流体表面的孔洞形貌,如图1 所示。从图1(a,b)对比可以看出,采用HCl化学腐蚀工艺制作的CE-Al 铝箔,其蚀坑密度偏低,腐蚀坑洞的尺寸及深度差异较大;而采用交流电腐蚀工艺制作的AC-Al 铝箔的腐蚀孔发达,表面产生高密度、均匀分散的微细蚀坑。MP-Al 铝箔采用直流电腐蚀扩孔技术,贯穿孔洞由大量腐蚀坑洞并孔而成,直径达25 μm 以上,如图1(c)所示。从图1(d,e)可以看出,C-Al 铝箔表面覆盖了一层高低不平的由鳞片状和颗粒状物质构成的胶状物,其中鳞片状物质的尺寸范围分布较宽,为10~50 μm,颗粒状物质的粒径为0.5~1 μm,根据C-Al 铝箔表面涂覆的EB-012 导电浆料的介绍和分析,鳞片状物质为导电石墨,颗粒状物质为导电炭黑[12]。

图1 化学刻蚀铝箔(a)、交流电刻蚀铝箔(b)、微孔贯穿铝箔(c)、涂炭铝箔(d,e)的表面SEM 照片Fig.1 SEM surface images of (a)chemical etched foil,(b) AC etched foil,(c)microporous perforated foil,(d,e)coating carbon foil

采用四款铝箔集流体所制电极的横截面扫描电镜图,如图2 所示。

从图2 中可以看出,AC-Al 铝箔因表面坑洞丰富而与活性物质涂层的接触面积最大,活性物质与铝箔集流体之间形成咬合之势;CE-Al 铝箔与活性物质涂层的接触面积次之;MP-Al 铝箔因表面较为光滑,其与活性物质涂层的接触面积最小。从图2(d)可以看出,C-Al 铝箔由铝箔及其表面涂覆的一层胶状物组成,两者之间有明显的界面。

图2 化学刻蚀铝箔(a)、交流电刻蚀铝箔(b)、微孔贯穿铝箔(c)、涂炭铝箔(d)所制电极的横截面SEM 照片Fig.2 SEM cross section images of electrodes with different aluminum foilcurrent collectors of (a)chemical etched foil,(b) AC etched foil,(c)microporous perforated foil and (d)coating carbon foil

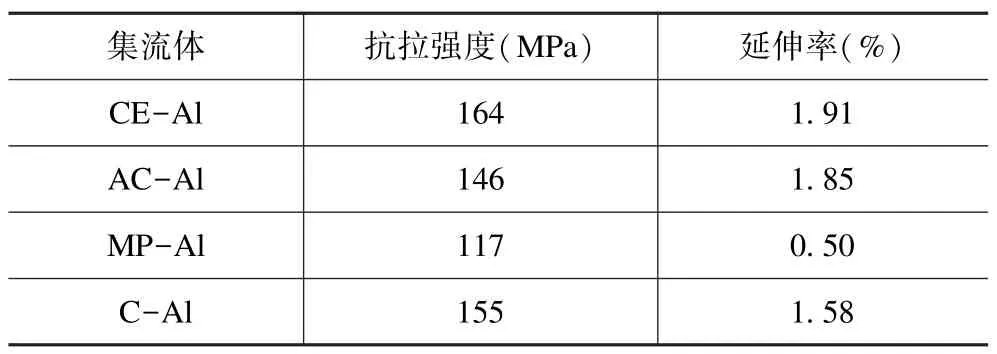

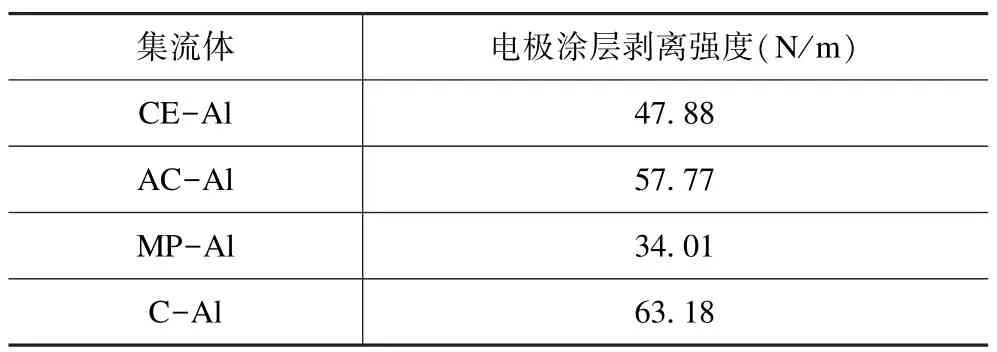

2.2 铝箔抗拉强度和延伸率测试

四款铝箔集流体的抗拉强度、延伸率的测量数据如表2 所示。

表2 不同铝箔集流体的抗拉强度和延伸率Tab.2 Tensile strength and elongation of different aluminum foil current collectors

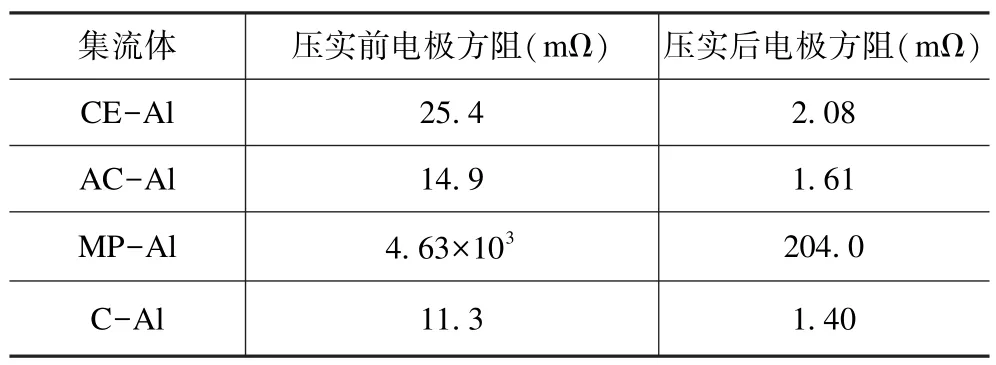

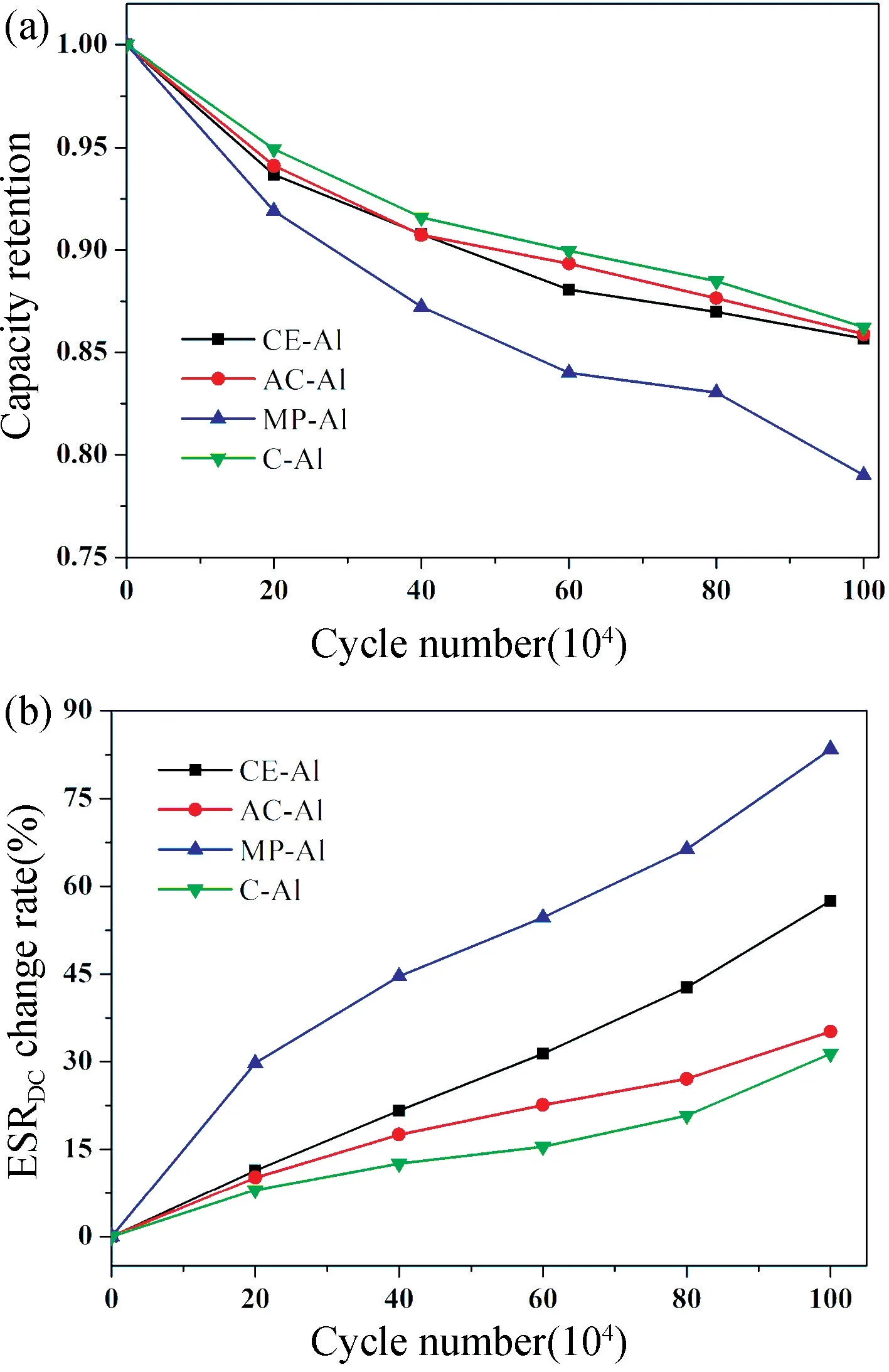

从表2 可以看出,四款铝箔集流体的抗拉强度顺序为:MP-Al < 电极剥离强度影响电极的电化学性能,电极剥离强度不佳会造成涂层物质在循环充放电过程中与集流体发生脱离,导致电化学性能无法充分发挥。表3 是四款铝箔集流体所制电极的剥离强度测试结果。 表3 不同铝箔集流体的电极剥离强度Tab.3 Peel strength of electrodes with different aluminum foil current collectors 从表3 可以看出,AC-Al 铝箔与涂层物质间的结合力明显优于CE-Al 铝箔,这主要是由于AC-Al 铝箔表面坑洞密集且尺寸较大,从而扩大了接触面积,铝箔与涂层物质之间可以形成一定的机械嵌合。虽然MP-Al 铝箔具有贯穿孔洞,但由于孔洞分布密度小且孔洞尺寸不足以使活性物质发生机械嵌入,因此以其制备的电极的剥离强度低于CE-Al 铝箔和AC-Al 铝箔。四款铝箔集流体中,以C-Al 铝箔制作的电极剥离强度最高,分析认为,超级电容器水系浆料与涂炭铝箔的水系导电涂层之间具备兼容性,导电涂层显著提升了其与水系浆料的润湿能力和附着力。 表4 为四款铝箔集流体所制电极经辊压前后的方阻值。从表4 可以看出,不同铝箔集流体所制电极的方阻随着电极被压实均呈现出显著降低的趋势。辊压工艺使得涂层物质与铝箔集流体的界面结合强度显著提升,降低了界面电阻;活性物质之间的接触也更加紧密,导电桥梁和通道增多,使得电极内部阻抗降低。四款铝箔集流体所制电极经辊压后的方阻,从高至低的排列顺序为:MP-Al >>CE-Al >AC-Al >C-Al,其中MP-Al铝箔所制电极的方阻相比其他三款铝箔高两个数量级。分析认为,MP-Al 铝箔是采用铝光箔刻蚀而成,从图1(c)可以看出,除分布较少的刻蚀孔洞之外,铝箔表面其他部分较为光滑,是导致涂层物质与集流体界面结合力较弱的主要原因。从表4 还可以看出,由C-Al 铝箔制作的电极方阻最小,对比表1 中各铝箔集流体的方阻数据说明,涂炭铝箔表面涂覆的混合炭层能够增加集流体与活性物质的接触面积,为电子传输提供优良的通道,从而增强了电极的电导率。 表4 不同铝箔集流体所制电极的方阻Tab.4 Square resistance of electrodes with different aluminum foil current collectors 以22450 型焊针式超级电容器评价电极的电性能。表5 为各样品超级电容器的质量比电容和直流内阻,其中质量比电容(F/g)=电容器放电容量(F)÷活性炭质量(g)。由表5 可以看出,随着铝箔表面刻蚀程度的增加,活性物质涂层与铝箔的结合力增大,使得采用AC-Al铝箔的超级电容器的直流内阻显著低于采用CE-Al 铝箔的超级电容器,超级电容器的比电容也随之增大。采用C-Al 铝箔作为集流体,对超级电容器的容量发挥影响不大,但涂炭层进一步增强了极片电导率,减少了接触电阻,有助于降低超级电容器的直流内阻。采用MPAl 铝箔作集流体的超级电容器的直流内阻远大于其他样品,分析认为,虽然理论上贯穿孔洞可以加快离子的转移扩散,但由于在双电层电容器中离子的传输基本是在正对的正负电极层之间进行的,因此贯穿孔洞对降低扩散电阻的作用不明显,反而由于采用贯穿铝箔的电极片的活性物质涂层与集流体间的接触电阻高,导致其超级电容器产品的内阻最大。 表5 不同铝箔集流体所制电极装配的超级电容器的比电容和直流内阻Tab.5 Specific capacitance and ESRDC of supercapacitors assembled with different aluminum foil current collectors 各样品超级电容器在不同放电倍率下进行放电性能测试,结果如图3 所示。从图3 中可以看出,在1C倍率下,四款铝箔样品的放电性能差别不大,随着放电倍率增大,四种样品的放电性能呈现明显差异。其中,使用MP-Al 铝箔的超级电容器在大倍率条件下的放电容量衰减最为明显,从5C 开始与其他样品的差距快速拉大,50C 下的放电容量仅为1C 倍率下的88.2%。AC-Al 铝箔相比CE-Al 铝箔有明显改善,50C 倍率下的放电容量保持率为95.7%。C-Al 铝箔的性能最佳,尤其在≥20C 大倍率下,相比其他三款铝箔样品有明显优势,50C 下的容量保持率达到97.3%。综上表明,对铝箔集流体表面进行深度腐蚀处理和覆炭处理均能够抑制活性物质因受到大电流冲击而发生剥落,有效提高超级电容器的大倍率放电性能。 图3 不同铝箔集流体所制电极装配的超级电容器的倍率性能测试结果Fig.3 Rate performance of supercapacitors assembled with different aluminum foil current collectors 不同集流体制作的超级电容器样品经25 ℃常温循环充放电100 万次,容量和直流内阻随循环次数的变化情况如图4 所示。从图4(a)中可以看出,使用CE-Al、AC-Al 和C-Al 铝箔的超级电容器在1C 倍率下循环时容量的衰减速率差异不大,且均呈现出先急后缓的特征,常温循环100 万次后,容量保持率分别为85.68%,85.90%和86.23%。而使用MP-Al 铝箔的超级电容器的容量衰减率相比其他三款样品明显偏大,常温循环100万次后容量保持率仅为79.01%,分析认为微孔贯穿铝箔与活性物质涂层间的结合力较弱,在充放电循环过程中阴阳离子和电解液大分子的冲击下,部分活性物质从集流体上剥落,导致了放电容量的衰减。而交流电刻蚀铝箔和涂炭铝箔所制电极因具有较低的电阻率,从而有助于减少超级电容器在循环过程中的发热,并提高器件的循环寿命。同时,涂炭铝箔的炭涂层还可以保护基体铝箔免受电解液和水系浆料的腐蚀,这也是超级电容器循环寿命得以增强的原因之一[13]。 结合图4(b)超级电容器循环过程中直流内阻的变化情况分析,发现使用不同铝箔集流体的超级电容器在1C 倍率循环时内阻的变化率差异较大。四款样品中,使用MP-Al 铝箔的超级电容器内阻变化率最大,常温循环100 万次后内阻升高了83.43%,与循环过程中容量的衰减曲线呈现明显的对应关系,即内阻上升越迅速,容量衰减越大。AC-Al 铝箔样品的内阻变化率相比CE-Al 铝箔样品有明显改善;C-Al 铝箔样品的内阻变化率最优,常温循环100 万次后内阻仅升高了31.34%。这主要是由于涂炭铝箔的导电涂层能够收集活性物质的微电流,从而可以大幅度降低电极材料和集流体之间的接触电阻,并提高两者之间的附着能力。 图4 不同铝箔集流体所制电极装配的超级电容器循环寿命测试结果Fig.4 Cycle life of supercapacitors assembled with different aluminum foil current collectors 研究了化学刻蚀铝箔、交流电刻蚀铝箔、微孔贯穿铝箔和涂炭铝箔四款集流体的形貌和力学性能,以及采用这些铝箔作为集流体的电极和超级电容器的电化学性能。结果表明: (1)相同厚度下,铝箔的抗拉强度和延伸率主要与腐蚀孔洞的密度及深度有关。其中,微孔贯穿铝箔的抗拉强度和延伸率最小,在使用过程中对电极片制造设备和操作的要求较高。 (2)铝箔表面的腐蚀坑洞孔径大小和数量对铝箔与活性物质层之间的剥离强度有显著影响。交流电刻蚀铝箔的腐蚀孔最为发达,化学刻蚀铝箔次之,微孔贯穿铝箔孔洞最大但密度低,导致其与活性物质层间的结合力差;涂炭铝箔的水系导电涂层与水系浆料之间具有良好兼容性,显著提升了其与活性物质层的润湿能力和附着力。 (3)涂炭铝箔不但可以抑制活性物质层的剥落,还可以有效增强电极的电导率,保护基体铝箔免受电解液和水系浆料的腐蚀。 (4)以交流电刻蚀铝箔为集流体的超级电容器在直流阻抗、倍率性能、循环寿命等方面相比化学刻蚀铝箔更有优势;以涂炭铝箔为集流体的超级电容器的综合性能最优,是高倍率、长寿命超级电容器的最理想集流体材料。2.3 铝箔对电极剥离强度的影响

2.4 铝箔对电极方阻的影响

2.5 电性能测试与分析

3 结论