多级结构的金属材料强韧化机理研究进展

2021-06-04刘宝玺林曾孟殷福星

刘宝玺,林曾孟,殷福星

多级结构的金属材料强韧化机理研究进展

刘宝玺,林曾孟,殷福星

(河北工业大学 材料学院 能源装备材料技术研究院 天津市材料层状复合与界面控制重点实验室,天津 300132)

强度和塑韧性是金属结构材料主要的性能指标,然而通常会出现强度与塑韧性倒置的现象,即传统的固溶强化、纳米晶强化、弥散强化和加工硬化在追求强度的同时会不可避免地牺牲金属材料的塑韧性。根据多级多尺度仿生结构可协同提高强度和韧性的思路,系统介绍了两级Ti-TiBw/Ti复合材料、不锈钢复合板、多层复合钢、层/网耦合结构钢和超细纤维晶钢的构型设计,并揭示其强韧化机理和断裂机制,通过改变裂纹的扩展方式与裂纹的竞争机制,以及残余内应力的释放等途径,有效实现材料的强韧化,可为金属材料强韧化提供新的设计思路和技术支撑。

多级仿生结构;强韧性;多层复合钢;层/网耦合结构;超细纤维晶

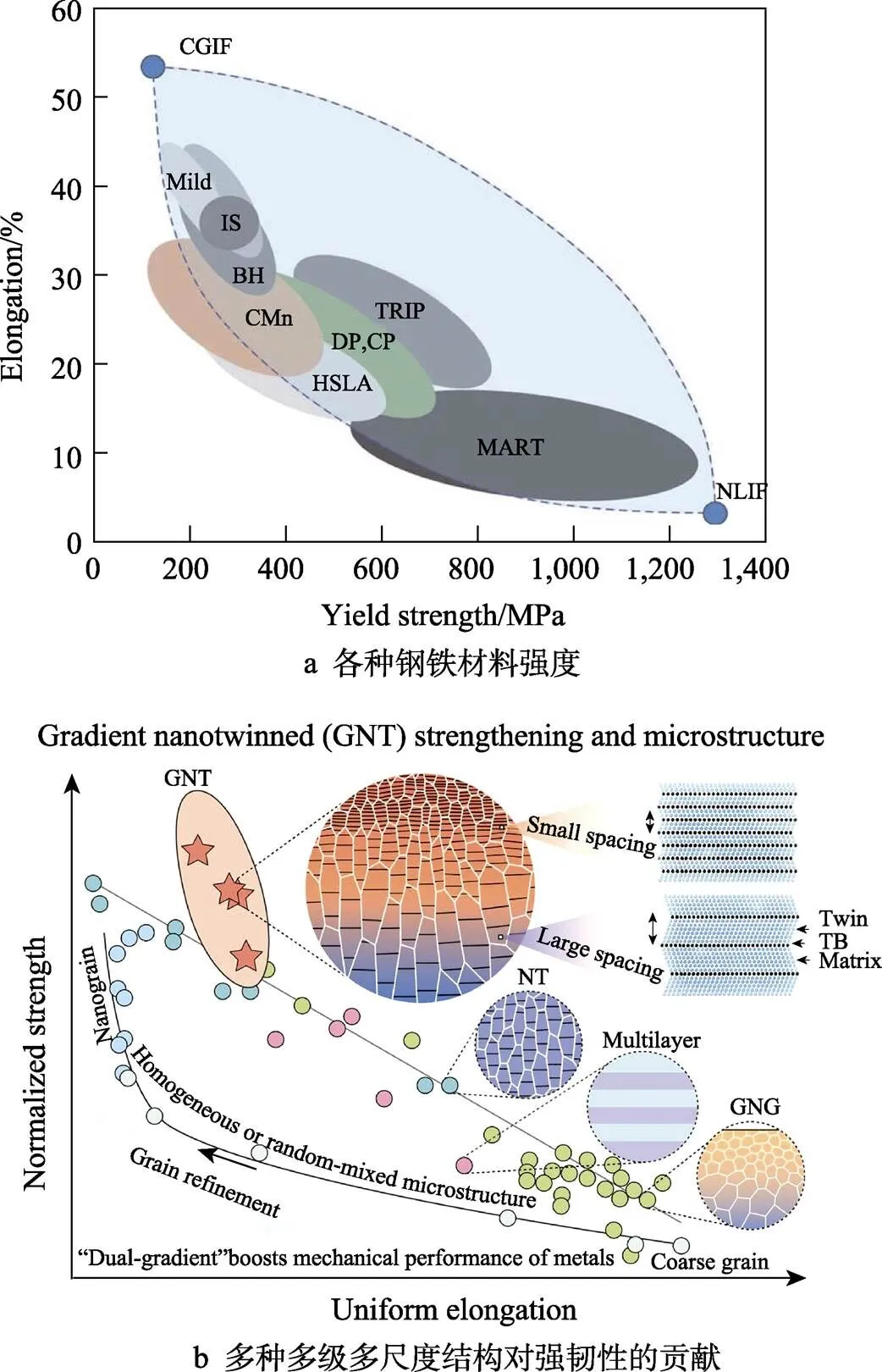

金属材料是创造现代文明的基础材料,目前航天航空、汽车造船、石油化工等领域亟需轻质高强的金属材料,实现金属结构材料的强韧化是世界材料工作者一生不懈追求的目标,然而,强度和韧性往往不可兼顾,容易呈现出强度-韧性倒置关系,即提高强度的同时往往会导致塑性和韧性的急剧下降[1—3]。在传统的四大金属强化方式中,只有细晶强化方式仅在微米尺度下既能提高强度,又能提高塑性和韧性,而固溶强化、弥散强化、加工硬化以及纳米尺度下的细晶强化均会使金属材料的塑性或韧性下降,随着固溶原子、位错密度、晶界数量和第二相粒子数目的逐渐增加,位错与这些点缺陷、线缺陷、面缺陷和体缺陷之间的弹性交互能明显增加,这会导致金属材料的强度增加,然而由于这些缺陷与基体之间的错配度过大,往往形成半共格界面、非共格界面和大角度晶界等高能界面,晶格畸变过于严重,容易造成裂纹在界面和位错塞积区附近形核和扩展,从而导致较低的塑性和韧性[4—6]。值得关注的是,-马氏体相变和变形孪晶与基体之间会形成共格型低能界面,具有裂纹不敏感性,相对于其他钢铁材料具有较高的加工硬化能力、抗拉强度、均匀伸长率和强塑积,如图1a所示[7]。例如,作为最先进的汽车用钢——TRIP和TWIP钢,其在塑性变形过程中分别诱发-马氏体相变和变形孪晶方式,通过TRIP/TWIP协同增殖和变形,提高钢铁材料的抗拉强度和加工硬化行为。较低的屈服强度仍然限制了其进一步发展和应用,因此,为了进一步提高金属结构材料的综合力学性能,必须寻找更先进的设计方法和研究思路。

随着对自然材料的深入研究及仿生技术的不断革新,多级结构逐渐成为了合成、制备和应用的设计理念。多级多尺度结构首先来源于对自然界贝壳、骨骼、母材的研究,其中贝壳由5%的蛋白质和95%的CaCO3组成,但却具有很高的断裂韧性,约为人工合成CaCO3的3000倍,强度是其20倍,这主要与其内部结构密切相关,在宏观、介观、微观、纳观和原子尺度范围内,共存在层状、砖瓦、凸起、桥搭和网状等七级结构,在变形和断裂过程中,它们起到协同增强增韧的效果[8—9]。2010年,卢柯[2]提出“多级多尺度结构”设计思路,以实现金属材料进一步强韧化的目的。他们通过表面机械研磨技术(SMGT),在纯铜和纯镍表面上分别制备出梯度分级晶粒和梯度多层晶粒,结合了纳米晶的超高强度和微米晶粒的超高塑性、加工硬化能力,克服了纳米晶的本征脆性问题[3,10]。2018年,Cheng等[11]利用电解沉积技术首次制备出既包含梯度结构,又含有纳米孪晶结构的金属铜。其中,大量几何必需位错富集于晶粒内部,并沿着梯度分布,有效抑制了晶界应变局域化,获得高达480 MPa的抗拉强度,如图1b所示,其强韧性效果明显高于单一纳米孪晶、多层结构和梯度晶粒结构。根据以上设计理念,笔者详细介绍最近几年在金属基体内部所构筑的几种多级多尺度结构,并揭示其强韧化机理。

图1 金属材料组织调控和强韧性配合示意

1 三级层状Ti-TiBw/Ti复合材料

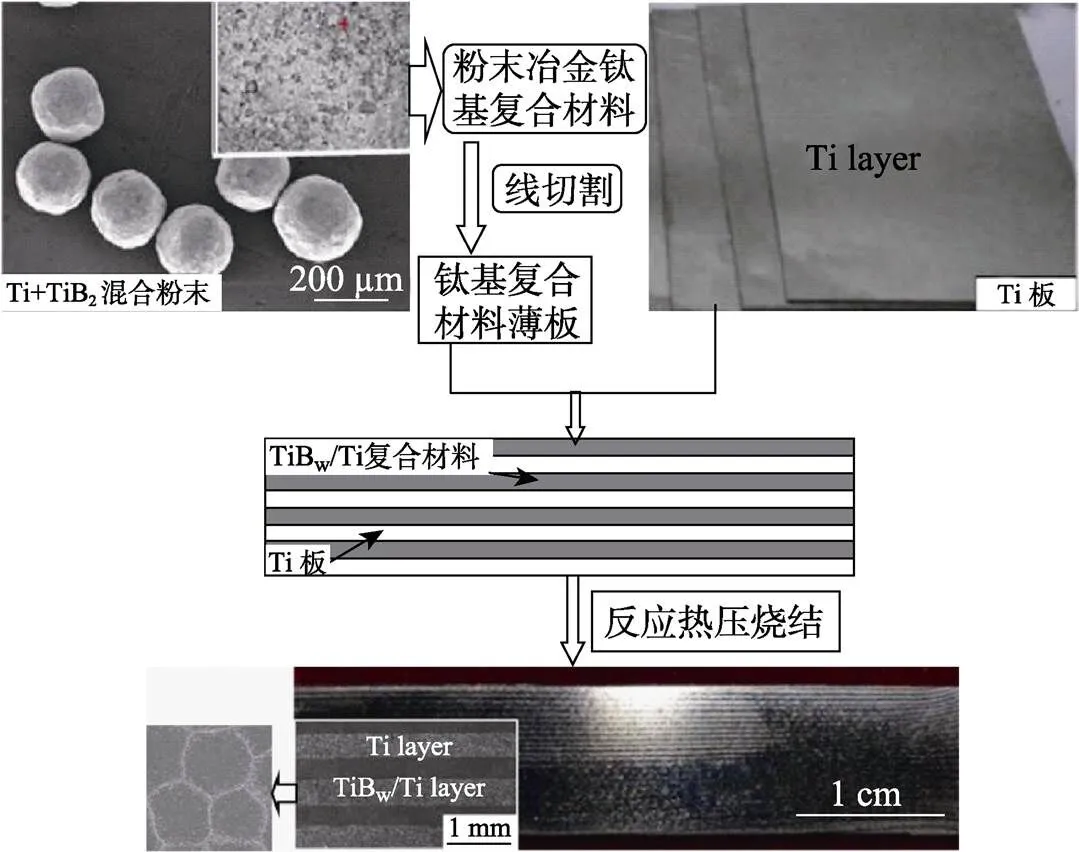

2013—2015年,笔者与耿林教授、黄陆军教授根据金属基复合材料层状和网状构形设计思路[12],利用低能球磨、粉末冶金和扩散连接方法成功制备了增强体呈多级结构的钛基复合材料,如图2所示,并对其层厚、层厚比、增强体体积分数等结构参数和扩散连接温度进行合理的调控和优化设计,实现了强韧化设计的目的。这种材料包含三级结构,从宏观上呈层状分布、细观上呈网状准连续分布,而微观上TiB晶须呈针状分布。

笔者采用粉末冶金方法结合扩散连接技术,设计多尺度多级结构钛基复合材料制备工艺。首先通过低能球磨技术与热压烧结技术,制备具有不同结构参数的TiBw/Ti复合材料,进而通过线切割、酸洗等工序获得具有不同厚度的复合材料薄板,与不同厚度的Ti板进行交替叠层,然后通过热压烧结实现扩散连接。通过控制Ti板厚度与复合材料薄板厚度,可以实现层状结构中层厚与层厚比的调控,通过控制TiB2的加入量与纯Ti粉的尺寸可以调控复合材料层中增强相局部体积分数与网状尺寸,从而实现多尺度多级结构Ti-(TiBw/Ti)复合材料不同结构参数的调控,并表现出超高的强韧化效果,同时,笔者揭示了不同方向弯曲加载时的裂纹萌生和断裂机制。当沿着层状方向加载时,断裂方式为多重隧道裂纹模式;当垂直于层状方向加载时,断裂形貌呈现单一隧道裂纹桥接和多重隧道裂纹竞争模式。

图2 三级层状Ti-TiBw/Ti复合材料的制备流程[12]

笔者将Ti层和TiBw/Ti复合材料层的层厚比固定为1︰1,制备了层厚分别为500,400,300 μm的两级结构Ti-(TiBw/Ti)复合材料[13]。图3a所示为这3种复合材料的拉伸应力-应变曲线,可以明显观察到,其弹性模量、屈服强度和抗拉强度基本保持一致,分别处于117~118 GPa,493~497 MPa,617~624 MPa之间,然而伸长率则差别较为明显。随着层厚的降低,伸长率在逐渐升高,分别为14.4%,18.6%,23.1%,并且随着层厚的降低,应变软化行为逐渐延迟,并由瞬间断裂转变为非灾难性断裂。层厚为500 μm和300 μm的两级结构Ti-TiBw/Ti复合材料的拉伸断口如图3b—c所示。可以观察到,两级结构Ti-TiBw/Ti复合材料显示出明显的尺度效应,当层厚为500 μm时,能承受12.7%的伸长率,只出现一个宏观裂纹;当层厚为300 μm时,则能承受15.3%的伸长率,并出现多重隧道裂纹。这是因为隧道裂纹尺寸较小,当裂纹扩展至Ti层时,会被钝化而停止扩展,从而获得较高的均匀塑性变形能力。

图3 不同层厚的两级结构Ti-(TiBw/Ti)复合材料[13]

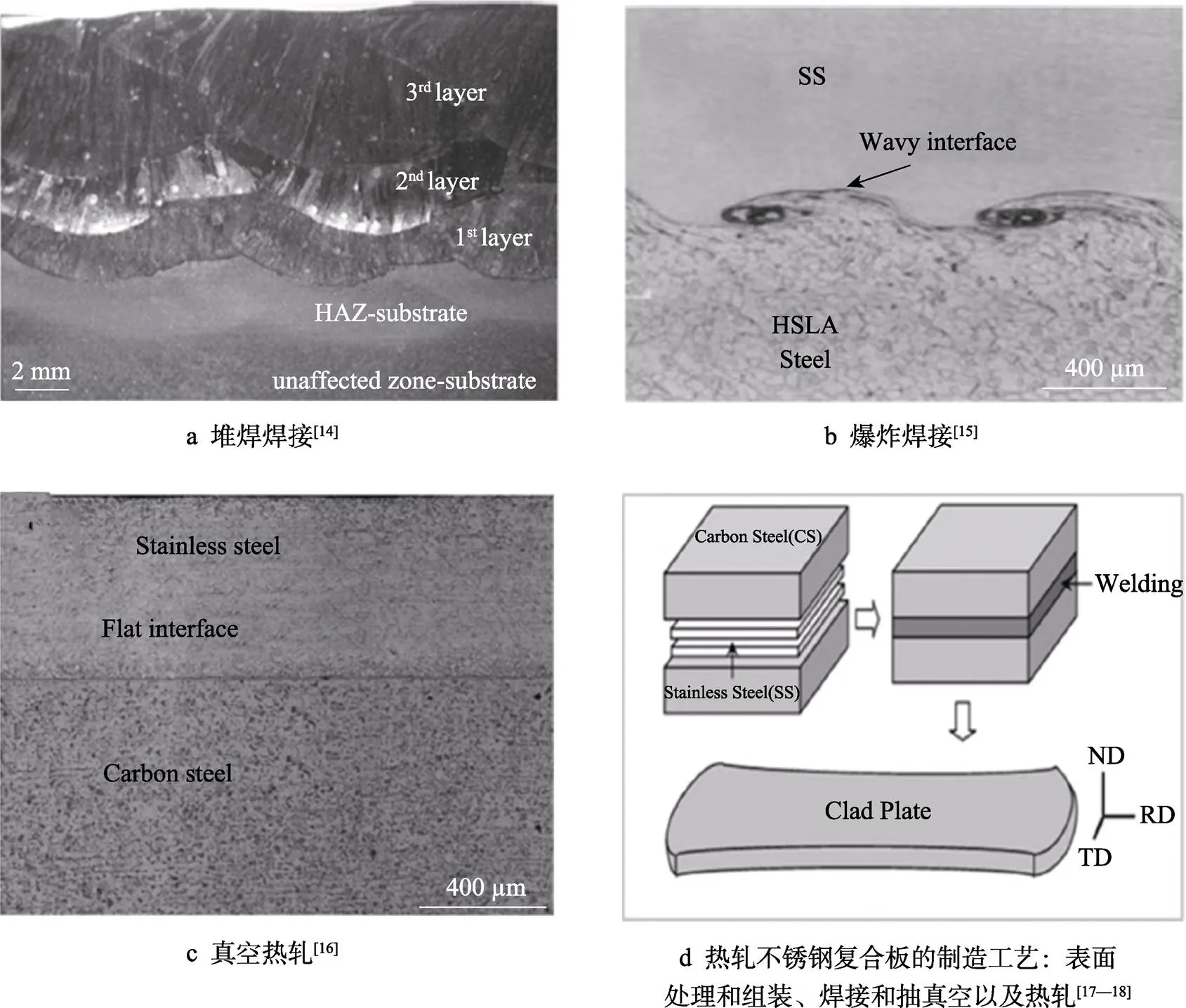

2 不锈钢复合板

笔者利用真空热轧的方式成功制备了不锈钢复合板。如图4a—c[14—16]所示,现在工程上的制备方法主要有以下3种:堆焊、爆炸焊和真空热轧。现有堆焊和爆炸焊的方式在制备时会产生大量的污染,并且其制备方法较为复杂且不易于实际的工业生产,因此,笔者及团队采用真空热轧的方式制备不锈钢复合板,在保证材料使用性能的前提下,大幅降低了材料的工程造价,同时,真空热轧的工艺简单,且易于大批量制造,具有极大的工程制备意义。如图4d[17—18]所示,实验中采用Q235和SS316为基体,并通过对称组坯的方式进行组坯。最后,通过改变热轧温度、添加中间层、坯盒内的真空度、热轧压下量和轧后热处理工艺,研究了不同条件下制备的不锈钢复合板界面结合强度及界面组织演变规律[19]。

2.1 热轧温度与中间层对不锈钢复合板的影响

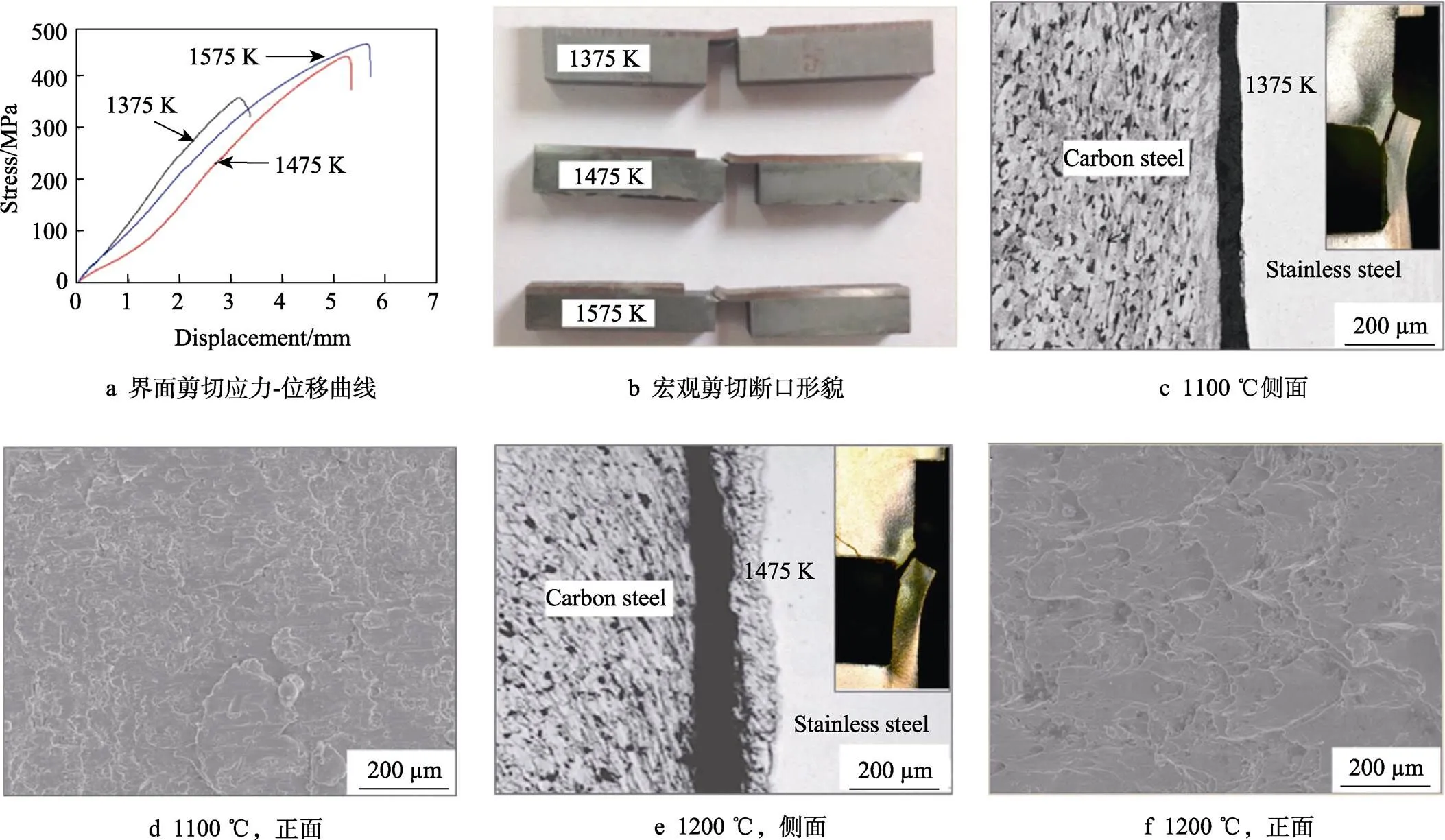

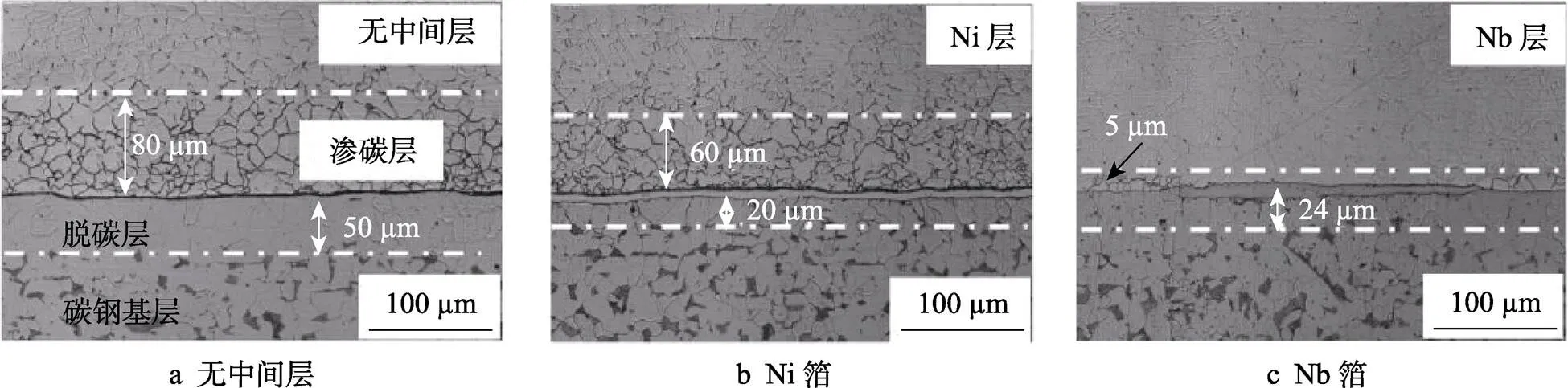

图5为不同热轧温度下不锈钢复合板界面剪切性能和断口照片,可以明显看到,随着热轧温度的升高,界面结合强度也随之升高,而断裂部位也由层间断裂转变为沿着脱碳层断裂,而断口形貌也由准解理断裂转变为韧窝型剪切断裂[20]。中间层Ni箔、Nb箔的加入,如图6所示,实现了抑制碳元素扩散的目的,有效降低了渗碳层和脱碳层的厚度。此外,热轧温度的升高加速了合金元素扩散过程,造成渗碳层、脱碳层和Cr扩散层厚度加大。

图4 3种界面结合方法的微观结构及热轧不锈钢复合板制造工艺图解

图5 不同热轧温度下,不锈钢复合板界面剪切性能和断口形貌[20]

图6 加入不同中间层,渗碳层和脱碳层厚度的变化

2.2 不同真空度对不锈钢复合板的影响

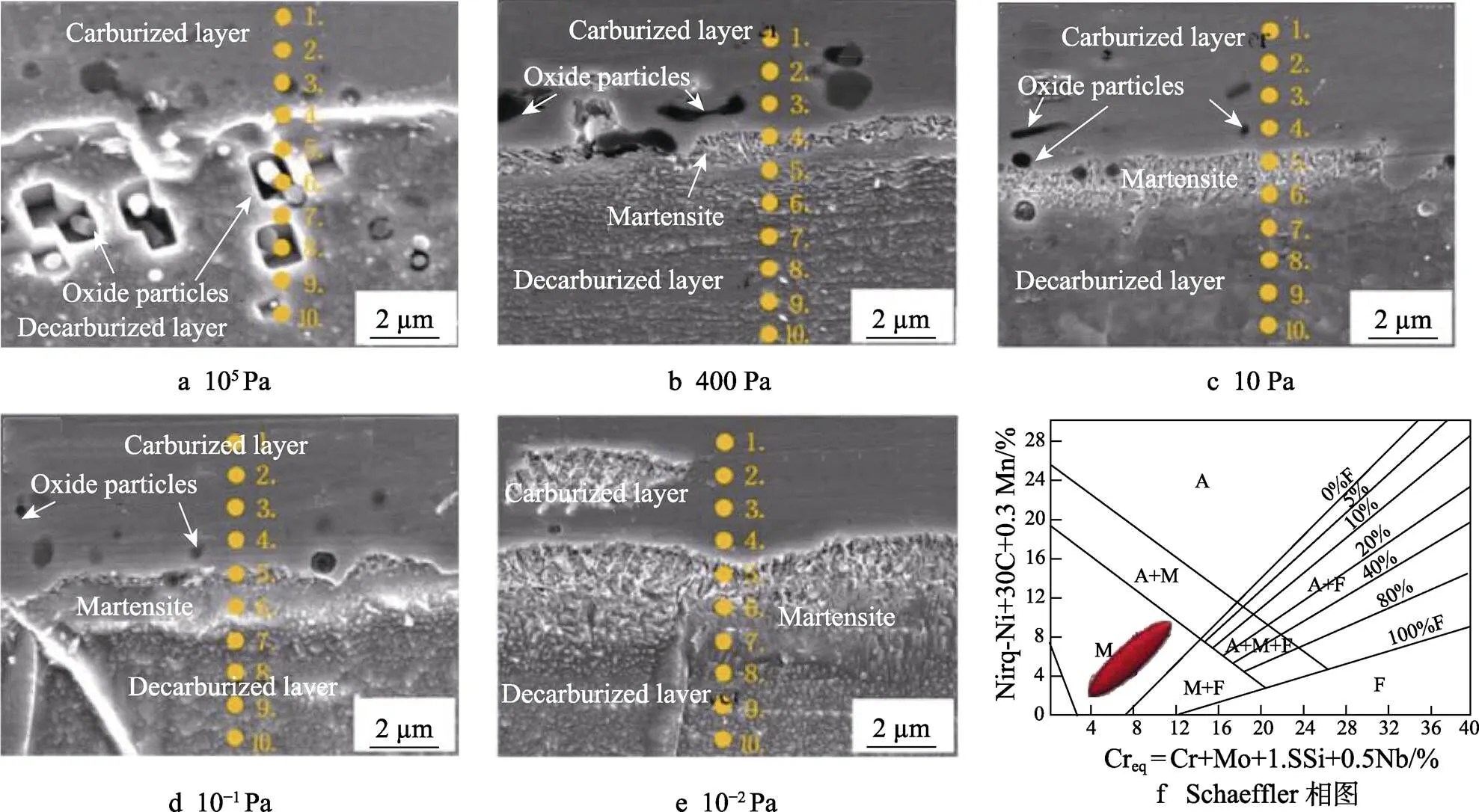

李龙等[21]研究了不同真空度下不锈钢复合板的界面夹杂物和剪切强度。结果表明,不锈钢复合板界面的显微组织、化学成分和界面氧化物夹杂物的分布也与真空度有关。界面氧化物夹杂物的存在可归因于铝、硅、锰和铬元素在碳钢基体和不锈钢覆层之间结合界面的选择性氧化[21—23]。针对这一问题,笔者进行了进一步的研究和讨论[24]。在真空度实验上设计了5组不同的真空度:105,400,10,10−1,10−2Pa。不同真空度下不锈钢复合板界面氧化物的形态和分布见图7。从图7a—e可以看出,随着真空度的增加,界面的氧化物从原先的团聚状密集分布,转变为点弥散的间断式分布。在低真空度下,可以看出氧化物会在不锈钢复合板界面上聚集,形成较厚的“陶瓷墙”。祝志超等[19]报道了在较高的氧分压下会形成粗大的界面氧化物。随着真空度的增加,界面的氧化物出现了微米级甚至纳米级的氧化物,呈现球状、棒状或尖晶石的结构,直到10−2Pa的高真空度下时,在宏观上已经很难观察到界面氧化物,从图7e可以看出只有少量细小的点状氧化物,这说明高真空可以明显抑制界面的氧化。

图8为不同真空度下,不锈钢复合板界面微观组织照片[24],根据Schaeffler相图发现,在界面处Cr和Ni的含量会促使马氏体区的出现,而随着氧化物数量的降低,马氏体区厚度也会变小,提高真空度和界面结合强度可以改善这种情况。当真空度为10−2Pa时,不锈钢复合板呈现出最高的断后伸长率,这是由于较强的界面结合状态延迟了复合板的局部颈缩行为。

2.3 不同压下量对不锈钢复合板的影响

自古以来,大马士革钢包含多层软/硬钢结构,通过反复退火和锻造的方法制造而来。多次退火和锻造过程中的高塑性变形不仅可以去除杂质和严重的加工硬化,还可以细化晶粒尺寸和提高界面结合强度[25—27]。近年来,累积轧制被用于制备微米级和纳米级层厚的金属复合材料,这是由于该工艺相对简单且成本较低。此外,超高轧制压下率的多次轧制过程中,晶粒细化、界面增韧、尺寸效应和位错强化会大幅提高材料的力学性能[28—29],因此,轧制压下率对包括不锈钢复合板在内的层状金属复合材料的强韧化具有重要作用。

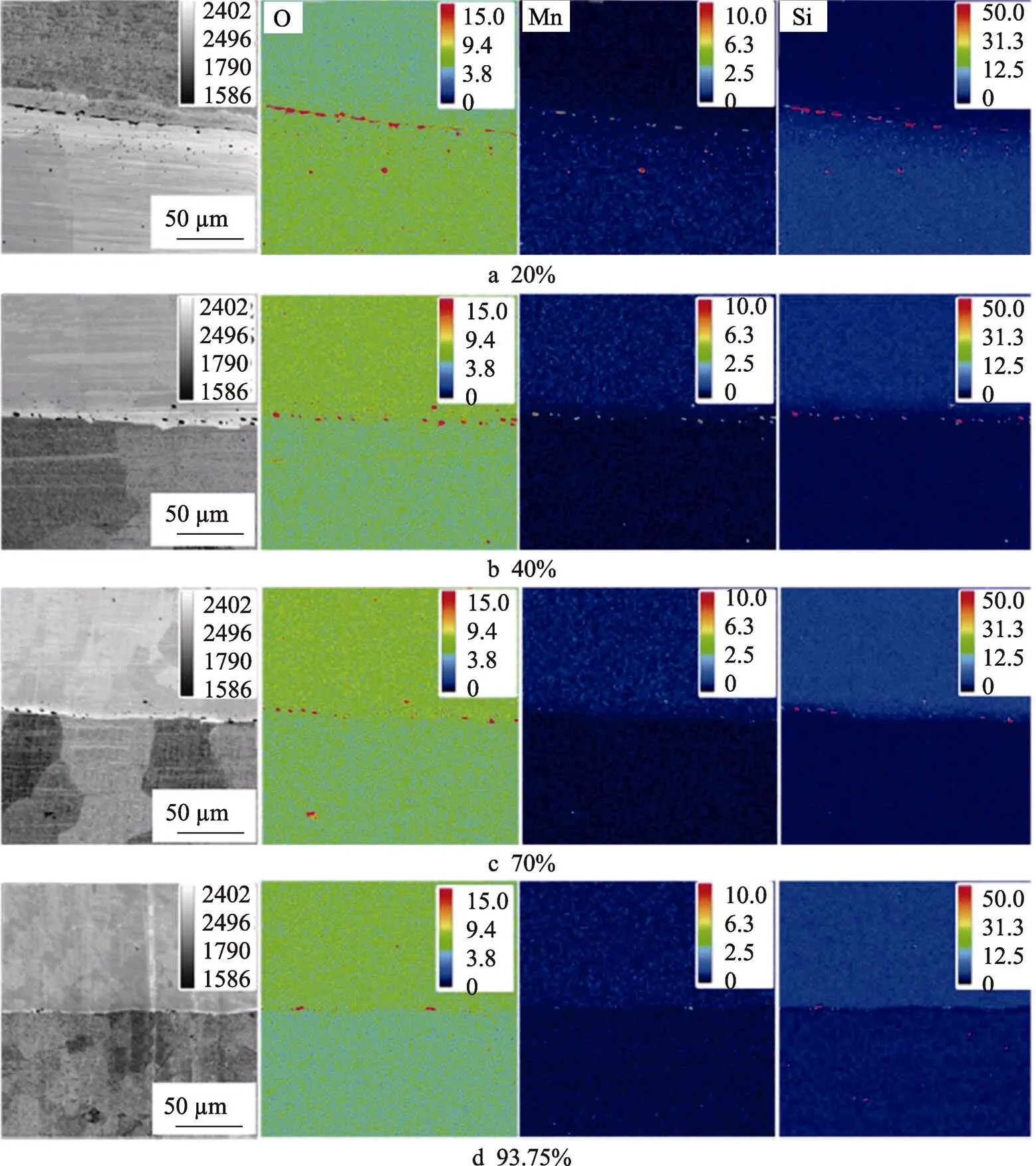

不同轧制压下率下,不锈钢复合板界面上氧、锰、硅元素分布的EPMA见图9[30]。如图9a—d所示,可以检测到含有硅、锰元素的界面氧化物夹杂物。李龙等[21]认为,界面氧化物夹杂物可能是铝、硅、锰、铬元素从坯料扩散到覆层界面的选择性氧化所致。随着轧制压下率的增加,界面氧化物夹杂物的形态从薄膜、连续线变为不连续的球形颗粒,轧制压下率从20%降低到93.75%时,单位面积内的界面氧化物夹杂物显著减少。结果表明,在轧制变形过程中,部分氧化膜和线状夹杂物破碎并挤压成细小颗粒,均匀分布在结合界面,有利于提高界面结合强度和界面韧性。

图7 不同真空度下的不锈钢复合板界面氧化物的金相[24]

图8 不同真空度下,不锈钢复合板界面马氏体区厚度变化情况[24]

图9 不同压下率下不锈钢复合板界面的O, Mn, Si元素分布[31]

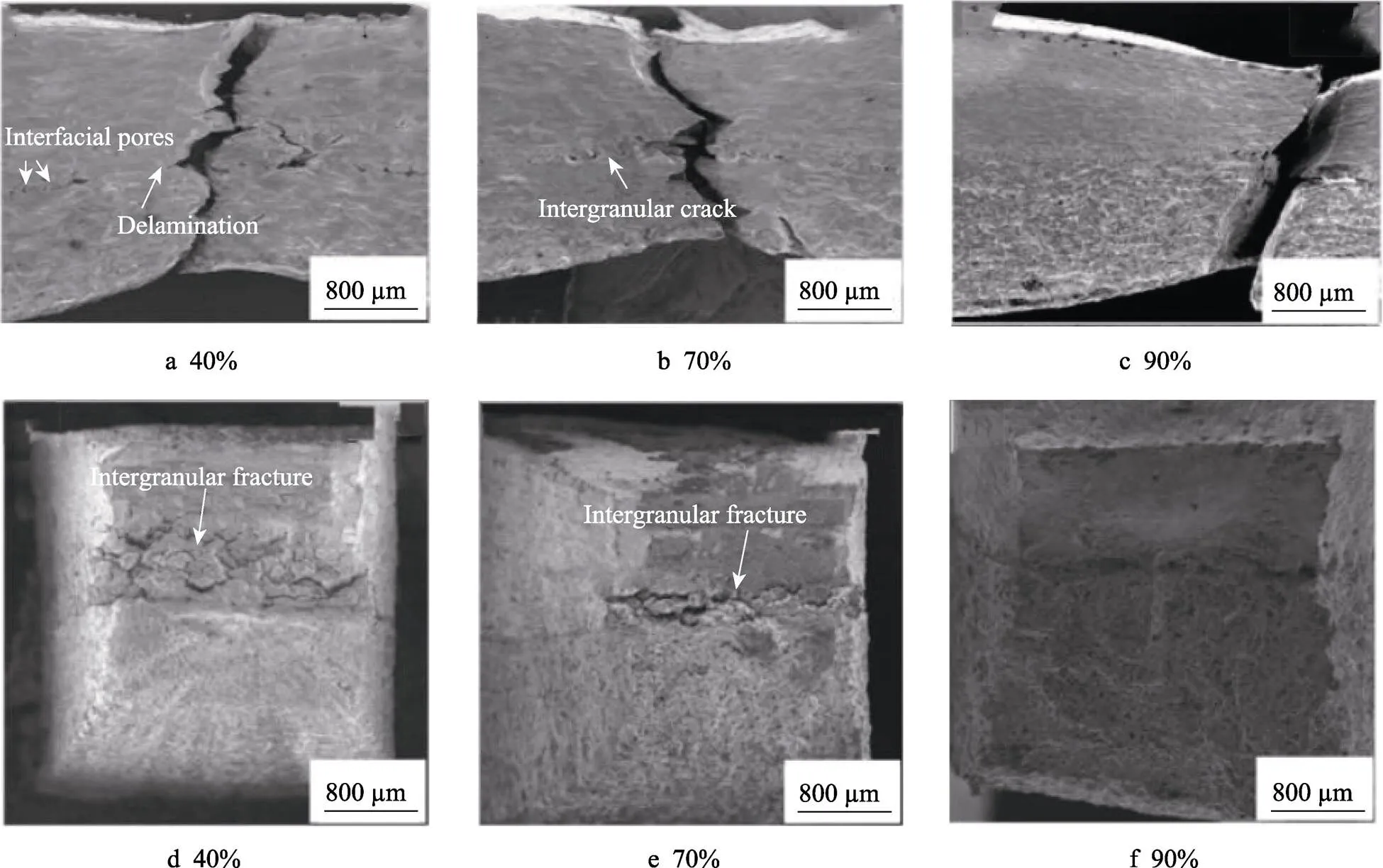

由于不同的界面结合状态,在热轧压下量为40%时,不锈钢复合板剪切断口主要集中于界面处,然而在热轧压下量为70%和90%时,不锈钢复合板剪切断口主要集中于脱碳层处,因此,测量的界面剪切强度先增加后轻微的降低,更为明显的是,随着热轧压下量的逐渐增加,界面结合强度、拉伸强度和界面变形协调性逐渐增强,如图10所示,界面孔洞和脱层裂纹逐渐消失,然而断后伸长率则呈现先增加后降低的趋势,这是晶粒细化、加工硬化、界面增强和渗碳层沿晶裂纹相互竞争的结果。综上所述,界面结合机理与高温状态下界面处Mn-Si氧化物的破碎、合金元素扩散以及相变行为呈一定的关系[30]。

图10 不同热轧压下量下,不锈钢复合板侧面和正面拉伸断口形貌[30]

2.4 热处理方式对不锈钢复合板的影响

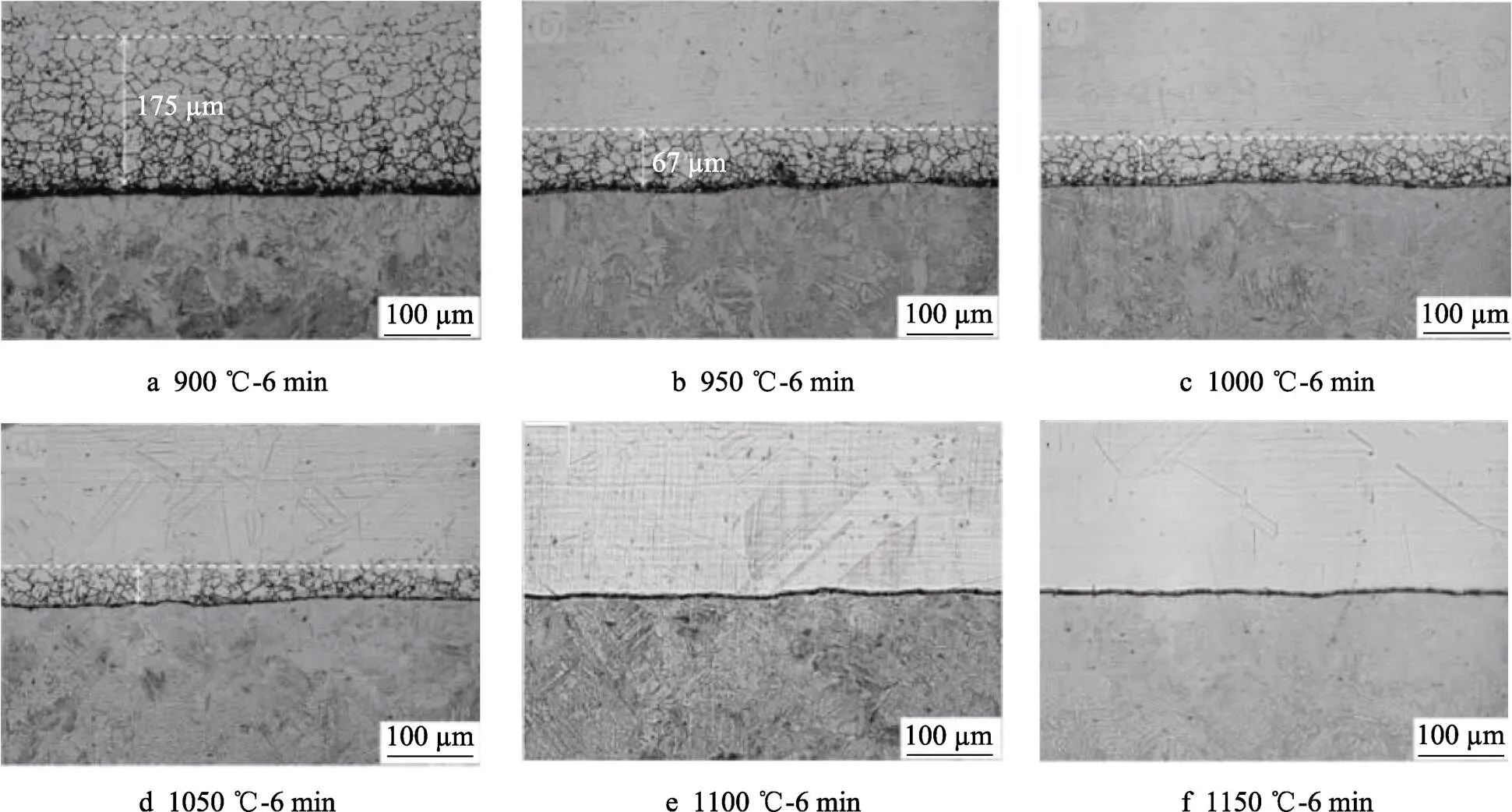

笔者和殷福星等[31]深入探索了金属复合板后续热处理强韧化行为、塑性成形和焊接成形行为。如图11所示,不锈钢复合板在900~1150 ℃下保温6 min和60 min后进行淬火处理,碳钢基体组织由珠光体和铁素体组织转变为板条状马氏体和针状铁素体,渗碳层厚度逐渐减薄,直至1100 ℃,渗碳层完全消失,即Cr23C6完全固溶至基体中,晶间腐蚀现象完全消失,复合板抗腐蚀性能最佳。界面剪切强度随淬火温度的提高先升高后降低,这是在较高的淬火温度下,界面元素扩散行为和基体软化相互作用的结果。在保温时间为6 min时,随着淬火温度的逐渐升高,界面剪切区由真实的界面转移至脱碳层附近,并呈现明显的脱层裂纹现象。当保温时间达到60 min时,主要的剪切裂纹存在于脱碳层处。此外,拉伸断口显示,界面结合完好,且随着淬火温度的升高,拉伸行为和断裂特征呈现明显的韧脆转变行为。

3 多层复合钢

3.1 TWIP钢/Maraging钢多层复合钢

在过去的20年里,各种各样的结构工业应用如汽车、航空、桥梁、武器和造船等,对高强度和高延展性金属材料的需求越来越高。许多结构金属材料在追求超高强度的同时,会导致其延性和韧性的降低,因此,获得包含高强度和优异延展性的优异力学性能是一项重大挑战。很多学者与研究人员采用了一系列技术,如减少杂质和夹杂物的数量,引入不同的合金元素组合,设计新的显微组织,包括晶界工程,以实现理想的金属强度-延展性协同作用,然而,高制造成本限制了它们的实际工业应用[1,32]。另一种设计思路是基于多相的强韧化机制,例如,双相(DP)钢中的软奥氏体()/铁素体()和硬马氏体(')交错排列的非均质显微组织有助于提高综合力学性能,如高极限强度、高塑性和良好的成形性[33—35]。由于硬相难以变形,在塑性变形阶段,施加的应变总是集中在软相和弱界面上,这会导致在软相和界面上形成微裂纹。Kadkhoda[36]和CAO等[37]发现,铁素体和马氏体相的界面上形成了许多微孔和微裂纹,微裂纹容易聚合,最终导致整体金属材料的断裂失效。

图11 不同淬火温度下,不锈钢复合板界面组织照片[31]

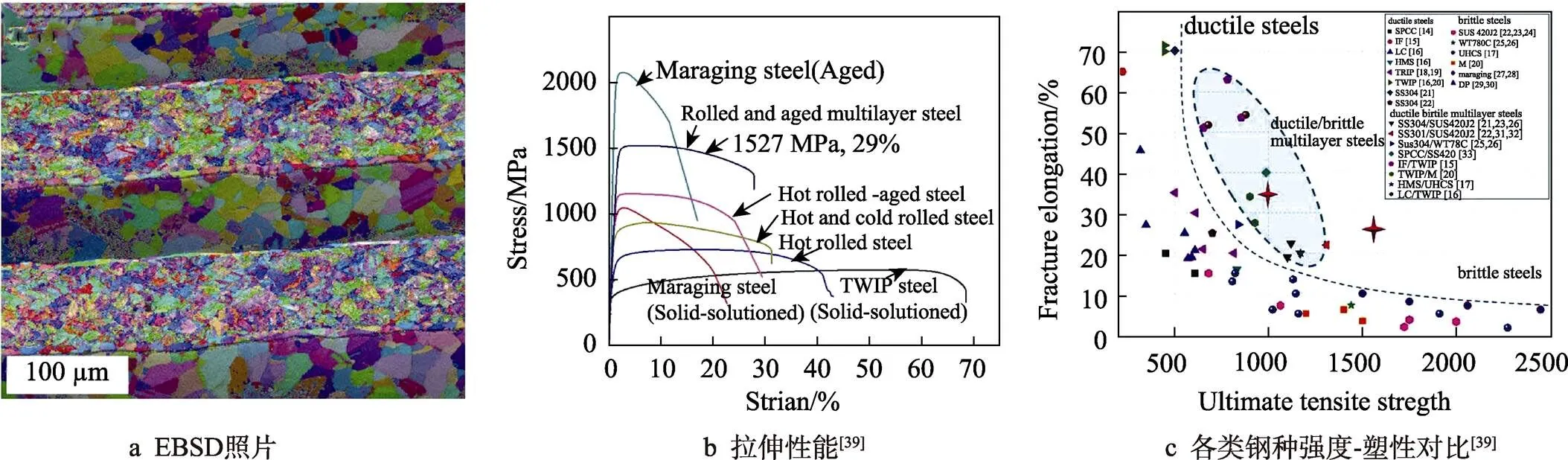

2018年,笔者[38]选择具有超高塑性的TWIP钢和超高屈服强度的Maraging钢作为组元层,通过轧制和时效处理,如图12所示,获得抗拉强度为1527 MPa,伸长率为29%,冲击韧性达到152 J的多层复合钢,提高了TWIP的屈服强度和Maraging钢的加工硬化能力,是迄今为止综合力学性能最高的多层复合钢。研究表明,通过增加界面密度和提高界面强度,多层复合钢在拉伸过程中表现出延迟颈缩的能力,有助于提高均匀伸长率。在弯曲承载过程中,多层复合钢可通过局部多次脱层止裂的方式,表现出超高断裂韧性、冲击韧性和较低的韧脆转变温度。

3.2 构筑多级界面结构的新型多层复合钢

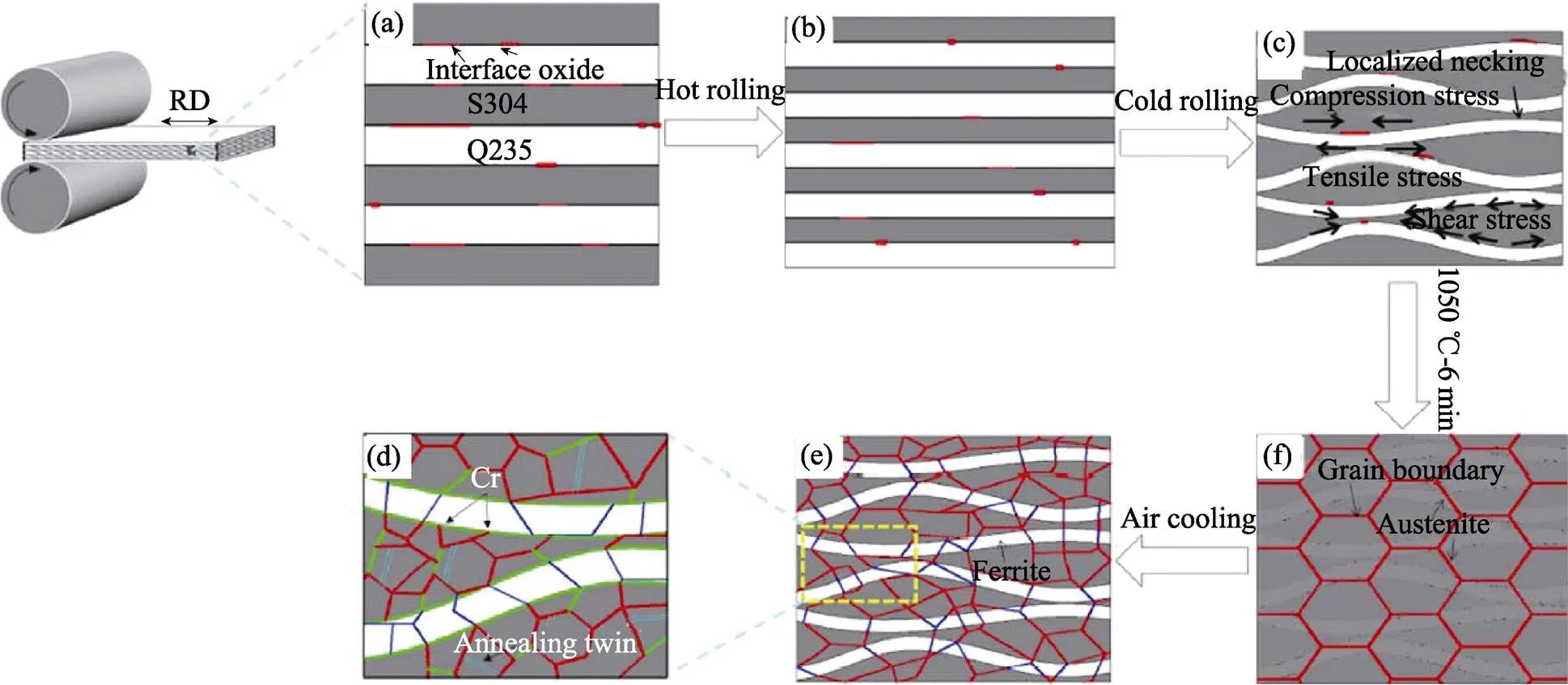

张博洋等[39]利用OM,SEM,EPMA,EBSD,TEM详细研究了多层SUS304/Q235复合钢板的显微组织和力学性能。研究表明,较高的热轧压下量会通过界面氧化物的破碎、残余压应力的提升和充分的界面元素扩散来增强界面,随着冷轧压下量的提高,多层复合钢的硬度和抗拉强度逐渐提高,然而断后伸长率迅速下降,在冷轧过程中,硬化的SUS304不锈钢层很容易发生应变软化行为,如图13所示,会导致局部颈缩,产生波浪状界面和不均匀的层厚,当冷轧压下量为97.7%时,Q235碳钢层形成了二维网络结构,为层/网耦合界面的设计提供了实验依据。

图12 Maraging/TWIP多层复合钢显微组织和力学性能[38]

图13 不同处理状态下,SUS304/Q235多层复合钢显微组织照片[40]

热轧和冷轧过程中多层钢的变形行为示意见图14[39]。在1200 ℃的轧制温度下,Q235碳钢和SUS304不锈钢层的力学性能、加工硬化行为和硬度值几乎没有差异,表现出塑性变形一致性,因此,如图14a和b所示,可以通过真空热轧的方式获得平直的层间界面。同时,无论热轧还是冷轧,界面氧化物夹杂物的数量都随着轧制压下率的增加而减少,但是如图14c所示,在室温下,加工硬化的SUS304层显示出明显的不均匀塑性变形和应变软化阶段,在开始冷轧时出现颈缩。在1050 ℃高温下保温6 min之后,如图14d所示,在覆层的界面处会出现很多粗大的奥氏体。如图14e—f所示,在退火过程中,两侧晶粒会互相穿过层间界面,表现出同一晶粒取向关系,这是由退火过程中晶粒粗化和元素扩散所引起的。在304不锈钢层内,晶界处发生奥氏体转变为铁素体相变行为,这是由于元素沿着晶界和界面发生充分扩散,通过高温退火处理,拉伸断口没有发生严重的脱层断裂,这说明合金元素的扩散有利于界面结合强度的提高。

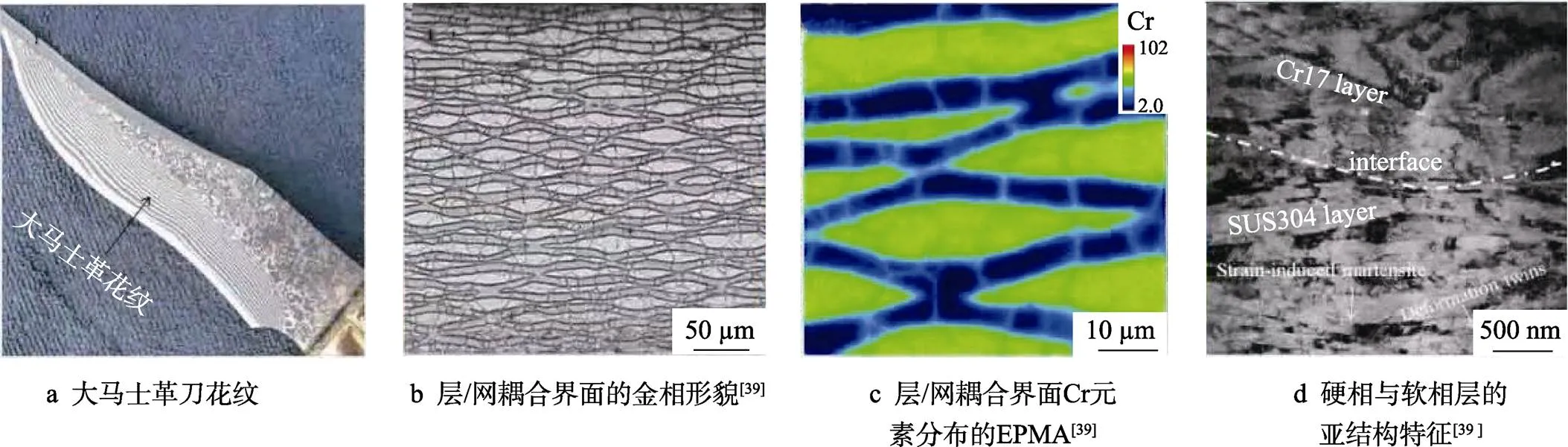

笔者和殷福星等[39—40]通过冷轧和退火处理,在多层复合钢基体内构筑出层/网耦合界面和多级晶粒组织,实现了大马士革刀花纹可控再造的目的,显著提高了多层复合钢的强韧性。随着冷轧压下量的增加,SUS304层加工硬化行为越来越严重,逐渐表现出明显的局部颈缩甚至断裂现象(见图15b—c),由于SUS304层为亚稳奥氏体相,在变形过程中极易发生位错增殖、TRIP和TWIP效应,从而使硬度和屈服强度明显升高,同时会导致严重的应变软化现象。软相层仍能保持一定的均匀塑性变形能力,内部亚结构细化和位错塞积现象较硬相层轻微,这样导致层/网耦合界面的形成(见图15d)。这种“亏格”框架结构,具有一定的拓扑不变量性质:随着变形量的增加,软相层总会保证厚度均匀,且呈二维网络连通结构。在随后扩散退火过程中,层间界面获得增强。由于两相之间回复、再结晶温度不同,软相层和硬相层晶粒表现出异步生长的双尺度晶粒特征,这种层/网耦合的界面和分级晶粒形貌通过框架结构和背应力强化,实现了多层复合钢的协同变形能力和强韧化目的。同时,这可为双相钢相间协同变形行为和增韧机理研究提供理论指导和技术支撑。

图14 SUS304/Q235多层复合钢在轧制和退火过程中界面特征和显微组织演变示意[39]

4 超细纤维晶钢

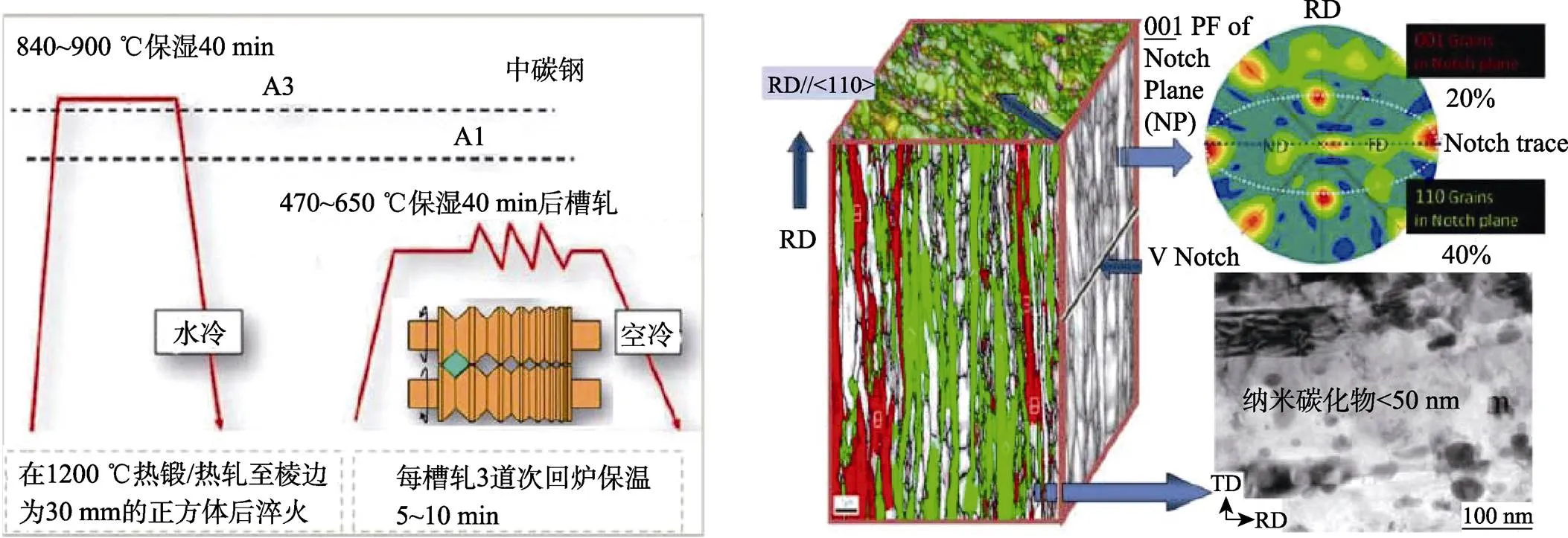

笔者和殷福星等[41]对控温槽轧技术进行了研究,并对45#钢进行控温轧制[42]。经过轧制之后,织构强度、大角度晶界密度和细长纤维晶逐渐增加,并且随着压下量的增大,抗拉强度、断后伸长率和低温冲击韧性就会有所提高。此外,槽轧明显降低了韧脆转变温度,从而扩展了45#钢的低温使用范围。槽轧最明显的特征就是可以细化晶粒,但是除此之外,碳化物的形状、分布也有不同的变化。随着压下率的增加,碳化物的分布由板条状变为颗粒状。个别会由细长状变为椭圆形,最终变为球形,即碳化物呈现球化的特征,其中,碳化物可以有效消除45#钢的应力集中,有利于提高加工成形性和协同强韧化目标。

笔者对淬火态45#钢进行530 ℃槽轧,具体工艺见图16a所示,沿着槽轧方向,发现45#钢呈现超细纤维晶、强织构和纳米碳化物,如图16b所示,其中纤维晶的直径<1 μm,纳米碳化物尺寸<50 nm。根据Storojeva等[43]以前的工作,有两种类型的碳化物,一种沿铁素体晶界分布,平均尺寸为100~200 nm,另一种分布在晶粒内,平均尺寸为20~40 nm,这两种形式的碳化物可在一定程度上提高纤维晶钢的综合力学性能[44—45]。

图15 多层复合钢冷轧重构大马士革花纹

a 控温槽轧工艺 b 显微组织照片及示意

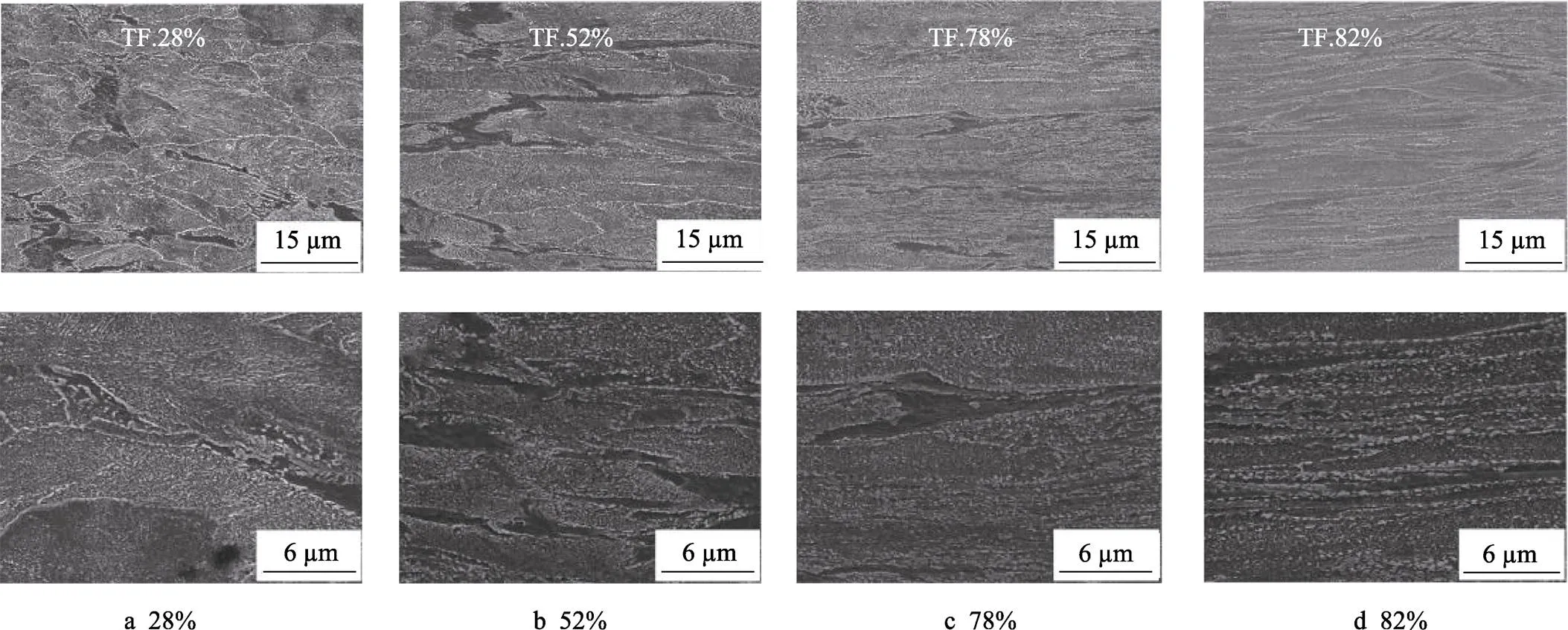

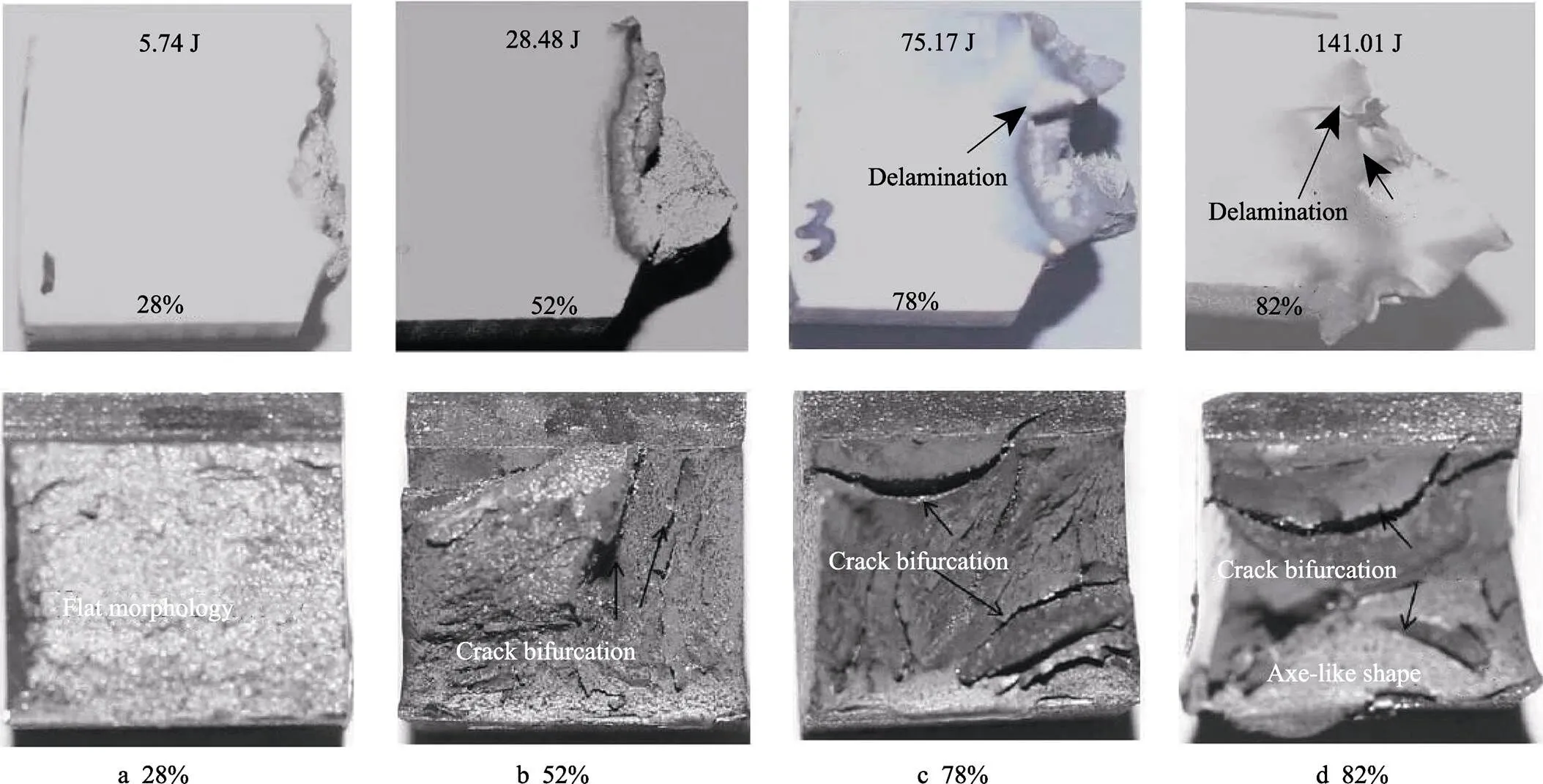

不同压下量槽轧时,沿槽轧方向的显微组织见图17,可以明显看到,随着槽轧压下量的增加,淬火态45#钢由回火索氏体组织逐渐变为沿槽轧方向分布的纤维晶组织。碳化物也获得明显的细化,呈层状分布,如图17d所示。在−40 ℃进行冲击测试,研究表明,随着槽轧压下量的增加,冲击韧性大幅提升[43],如图18所示,断口形貌由平滑向裂纹分叉和脱层断裂转变,且分叉数目逐渐增多,正面断口向斧头状转变,呈现明显的韧脆转变。

图17 不同槽轧压下量下,45#钢显微组织[42]

图18 不同槽轧压下量时,45#钢冲击断口形貌[42]

5 结语

金属材料的塑性-韧性倒置现象是结构材料中不可避免的问题,通过构筑多级多尺度结构的新型材料可以很大程度上解决这一问题。通过两级或多级层状结构的设计,制备了Ti基复合材料、不锈钢复合板以及多层复合钢,借助隧道裂纹、脱层裂纹、裂纹偏转、残余压应力、多系滑移、变形机制耦合、延迟颈缩等增韧方式和尺寸效应、韧脆转变效应,实现多层金属复合材料强韧化目的。此外,还可以通过槽轧的方式制备超细纤维晶钢,从而提高钢的强度和冲击韧性,从而也提高了材料的强韧性。

[1] MA E, ZHU T. Towards Strength-Ductility Synergy Through the Design of Heterogeneous Nanostructures in Metals[J]. Materials Today, 2017, 20: 323—331.

[2] LU Ke. The Future of Metals[J]. Science, 2010, 328: 319—320.

[3] LU Ke. Making Strong Nanomaterisl Ductile with Gradients[J]. Science, 2014, 345: 1455—1456.

[4] LU Ke, LU Lei, SURESH S. Strengthening Materials by Engineering Coherent Internal Boundaries at Nanoscale[J]. Science, 2009, 324: 349—352.

[5] JIANG Sui-he, WANG Hui, WU Yuan, et al. Ultrastrong Steel via Minimal Lattice Misfit and High Density Nanoprecipitation[J]. Nature, 2017, 544: 460—464.

[6] BEYERLEIN I J, DEMKOWICA M J, MISRA A, et al. Defect-Interface Interactions[J]. Progress in Materials Science, 2015, 74: 125—210.

[7] LI Xiu-yan, LU Ke. Playing with Defects in Metals[J]. Nature Materials, 2017, 16: 700—701.

[8] HUANG Lu-jun, GENG Lin, PENG Hua-xin. Microstructurally Inhomogeneous Composites: is a Homogeneous Reinforcement Distribution Optimal[J]. Progress in Materials Science, 2015, 71: 93—168.

[9] ZHAO He-wei, YUE Yong-hai, GUO Lin, et al. Cloning Nacre¢s 3D Interlocking Skeleton in Engineering Composites to Achieve Exceptional Mechanical Properties[J]. Advanced Materials, 2016, 28: 5099—5105.

[10] LIU Xiao-chun, ZHANG Hong-wei, LU Ke. Strain- Induced Ultrahard and Ultrastable Nanolaminated Structure in Nickel[J]. Science, 2013, 342(6156): 337— 340.

[11] CHENG Zhao, ZHOU Hao-fei, LU Qiu-hong, et al. Extra Strengthening and Work Hardening in Gradient Nanotwinned Metals[J]. Science, 2018, 362: 1—8.

[12] LIU Bao-xi, HUANG Lu-jun, KAVEENDRAN B, et al. Tensile and Bending Behaviors and Characteristics of Laminated Ti-(TiBw/Ti) Composites with Different Interface Status[J]. Composites Part B, 2017, 108: 377— 385.

[13] LIU Bao-xi, HUANG Lu-jun, GENG Lin, et al. Fracture Behaviors and Microstructural Failure Mechanisms of Laminated Ti-TiBw/Ti Composites[J]. Materials Science & Engineering A, 2014, 611: 290—297.

[14] MARQUES M J, RAMASAMY A, BATUSTA A C, et al. Effect of Heat Treatment on Microstructure and Residual Stress Fields of a Weld Multilayer Austenitic Steel Clad[J]. Journal of Materials Processing Technology, 2015, 222: 52—60.

[15] YAZDANI M, TOROGHINEJAD M R, HASHEMI S M. Effects of Heat Treatment on Interface Microstructure and Mechanical Properties of Explosively Welded Ck60/St37 Plates[J]. Journal of Materials Engineering and Performance, 2016, 25: 5330—5342.

[16] TANAKA T, FUKUCHI Y. Fatigue Crack Propagation Behavior of Two-Layered Low Carbon Steel-Stainless Steel Composite Plates[J]. Bull JSME, 1983, 26: 1273— 1280.

[17] LIU Bao-xi, YIN Fu-xing, DAI Xiang-lin, et al. The Tensile Behaviors and Fracture Characteristics of Stainless Steel Clad Plates with Different Interfacial Status[J]. Materials Science & Engineering A, 2017, 679: 172—182.

[18] ZHU Zhi-chao, HE Yi, ZHANG Xin-jin, et al. Effect of Interface Oxides on Shear Properties of Hot-Rolled Stainless Steel Clad Plate[J]. Materials Science & Engineering A, 2016, 669: 344—349.

[19] LIU Bao-xi, AN Qi, YIN Fu-xing, et al. Interface Formation and Bonding Mechanisms of Hot-Rolled Stainless Steel Clad Plate[J]. Journal of Materials Science, 2019, 54: 11357—11377.

[20] CHEN Cui-xin, LIU Ming-yang, LIU Bao-xi, et al. Tensile Shear Sample Design and Interfacial Shear Strength of Stainless Steel Clad Plate[J]. Fusion Engineering and Design, 2017, 125: 421—441.

[21] 李龙, 张心金, 刘会云, 等. 热轧不锈钢复合板界面氧化物夹杂的形成机制[J]. 钢铁研究学报, 2013, 25(1): 43—47. LI Long, ZHANG Xin-jin, LIU Hui-yun, et al. Formation Mechanism of Oxide Inclusion on the Interface of Hot-Rolled Stainless Steel Clad Plates[J]. Journal of Iron and Steel Research, 2013, 25(1): 43—47.

[22] MASAHIRO N, IKURO H, SHINJI K. Effects of Surface Oxides on the Phospatability of the High Strength Cold Rolled Steel[J]. Tetsu Hagane, 2006, 92: 378—384.

[23] 王光磊. 真空热轧复合界面夹杂物的生成演变机理与工艺控制研究[D]. 沈阳: 东北大学, 2013: 1—162. WANG Guang-lei. Research on Interface Inclusions' Evolution Mechanism and Process Control of Vacuum Hot Roll Cladding[D]. Shenyang: Northeastern University, 2013: 1—162.

[24] LIU Bao-xi, WANG Shuai, CHEN Cui-xin, et al. Interface Characteristics and Fracture Behavior of Hot Rolled Stainless Steel Clad Plates with Different Vacuum Degrees[J]. Applied Surface Science, 2019, 463: 121—131.

[25] LESUER D R, SYN C K, SHERBY O D, et al. Mechanical Behavior of Laminated Metal Composites[J]. International Materials Reviews, 1996, 41: 169—197.

[26] KAVARANA F H, RAVICHANDRAN K S, SAHAY S S. Nanoscale Steel-Brass Multilayer Laminates Made by Cold Rolling: Microstructure and Tensile Properties[J]. Scripta Materialia, 2000, 42: 947—954.

[27] SAHAY S S, RAVICHANDRAN K S, BYRNE J G. Nanoscale Brass/Steel Multilayer Composites Produced by Cold Rolling[J]. Metallurgical and Materials Transactions A, 1996, 27: 2383—2385.

[28] ZHENG Shi-jian, BEYERLEIN I J, CARPENTER J S, et al. High Strength and Thermally Stable Bulk Nanolayered Composites Due to Twin Induced Interfaces[J]. Nature Communications, 2013, 1696(4): 1—8.

[29] INOUE J, NAMBU S, ISHIMOTO Y, et al. Fracture Elongation of Brittle/Ductile Multilayered Steel Composites[J]. Scripta Materialia, 2008, 59: 1055—1058.

[30] WANG Shuai, LIU Bao-xi, CHEN Cui-xin, et al. Microstructure, Mechanical Properties and Interface Bonding Mechanism of Hot-Rolled Stainless Steel Clad Plates at Different Rolling Reduction Ratios[J]. Journal of Alloys and Compounds, 2018, 766: 517—526.

[31] LIU Bao-xi, WANG Shuai, FANG Wei, et al. Microstructure and Mechanical Properties of Hot Rolled Stainless Steel Clad Plate by Heat Treatment[J]. Materials Chemistry and Physics, 2018, 216: 460—467.

[32] BARABASH R I, BARABASH O M, OJIMA M, et al. Interphase Strain Gradients in Multilayered Steel Composite from Microdiffraction[J]. Metallurgical and Materials Transactions A, 2014, 45: 98—108.

[33] KOYAMA M, ZHANG Zhao, WANG Mei-mei, et al. Bone-Like Crack Resistance in Hierarchical Metastable Nanolaminate Steels[J]. Science, 2017, 355: 1055— 1057.

[34] MOVAHED P, KOLAHGAR S, MARASHI S P H, et al. The Effect of Intercritical Heat Treatment Temperature on the Tensile Properties and Work Hardening Behavior of Ferrite-Martensite Dual Phase Steel Sheets[J]. Materials Science & Engineering A, 2009, 518: 1—6.

[35] ZHANG Ming-da, CAO Wen-quan, DONG Han, et al. Element Partitioning Effect on Microstructure and Mechanical Property of the Micro-Laminated Fe-Mn-Al-C Dual Phase Steel[J]. Materials Science & Engineering A, 2016, 6549: 193—202.

[36] KADKHODAPOUR J, BUTZ A, RAD S Z. Mechanisms of Void Formation during Tensile Testing in a Commercial, Dual-Phase Steel[J]. Acta Materialia, 2011, 59: 2575—2588.

[37] CAO Wen-quan, ZHANG Ming-da, HUANG Chong- xiang, et al. Ultrahigh Charpy Impact Toughness (~450 J) Achieved in High Strength Ferrite/Martensite Laminated Steels[J]. Scientific Reports, 2017, 7: 41459.

[38] YU Wen-xing, LIU Bao-xi, HE Ji-ning, et al. Microstructure Characteristics, Strengthening and Toughening Mechanism of Rolled and Aged Multilayer TWIP/ Maraging Steels[J]. Materials Science & Engineering A, 2019, 767: 138426.

[39] ZHANG Bo-yang, LIU Bao-xi, HE Ji-ning, et al. Microstructure and Mechanical Properties of SUS304/ Q235 Multilayer Steels Fabricated by Roll Bonding and Annealing[J]. Materials Science & Engineering A, 2019, 740/741: 92—107.

[40] LIU Bao-xi, AN Qi, GE Yi-fei, et al. Deformation Behavior and Strengthening Mechanisms of Multilayer SUS304/Cr17 Steels with Laminated/Network Interface[J]. Metallurgical and Materials Transactions A, 2020, 51: 3658—3673.

[41] 刘宝玺, 樊宽远, 冯建航, 等. 控温大应变孔型轧制纤维细晶钢增韧机理的研究进展[J]. 轧钢, 2020, 37(5): 57—63. LIU Bao-xi, FAN Kuan-yuan, FENG Jian-hang, et al. Strengthening Mechanism Research Development of Fibrous Refined Grained Steels by Warm and Large Strain Caliber Rolling[J]. Steel Rolling, 2020, 37(5): 57—63.

[42] LIU Bao-xi, FAN Kuan-yuan, YIN Fu-xing, et al. Effect of Caliber Rolling Reduction Ratios on the Microstructure and Mechanical Properties of 45 Medium Carbon Steel[J]. Materials Science & Engineering A, 2020, 774: 138954.

[43] STOROJEVA L, PONGE D, KASPAR R, et al. Development of Microstructure and Texture of Medium Carbon Steel during Heavy Warm Deformation[J]. Acta Materialia, 2004, 52: 2209—2220.

[44] OKITSU Y, TAKATA N, TSUJI N. A New Route to Fabricate Ultrafine-Grained Structures in Carbon Steels without Severe Plastic Deformation[J]. Scripta Materialia, 2009, 60: 76—79.

[45] OHMORI A, TORIZUKA S, NAGAI K. Strain Hardening Due to Dispersed Cementite for Low Carbon Ultrafine-Grained Steels[J]. ISIJ International, 2004, 44: 1063—1071.

Research on the Strengthening and Toughening Mechanism of Metallic Materials with Multiscale Hierarchical Structure

LIU Bao-xi, LIN Zeng-meng, YIN Fu-xing

(Tianjin Key Laboratory of Materials Laminating Fabrication and Interfacial Controlling Technology, Research Institute for Energy Equipment Materials, School of Materials Science and Engineering, Hebei University of Technology, Tianjin 300132, China)

Strength and ductility/toughness are the main properties of metallic structural materials, while the two properties are always contradictory. Namely, the traditional four strengthening types: solid solute strengthening, nanograin strengthening, dispersive strengthening and work hardening can also strengthen the metallic materials, by the sacrifice of the ductility and toughness. Based on the idea of improving strength and toughness by multiscale hierarchical bionics structure, this work systematically introduces the configuration design, strengthening-toughening and fracture mechanisms of two-scale Ti-TiBw/Ti composites, stainless steel clad plate, multilayer steel, laminated/network/steel and ultrafine fibrous grain steel. The multiscale structure can effectively realize the strengthening and toughening of materials by changing the crack propagation mode, the crack competition mechanism, and the release of residual internal stress. It can provide new design ideas and technical support for the strengthening-toughening of metallic materials.

mutliscale hierarchical bionics structure; strengthening-toughening; multilayer steel; laminated/network structure; ultrafine fibrous grain

10.3969/j.issn.1674-6457.2021.03.005

TG335.85

A

1674-6457(2021)03-0049-13

2021-01-16

河北省科学技术厅&河北工业大学科技创新战略资助(20180106);天津市“一带一路”科技创新合作项目(18PTZWHZ00220);河北省重点项目(E2020202124)

刘宝玺(1986—),男,博士,副研究员,主要研究方向为层状金属复合材料。