地铁车站主体衬砌模板台车应用现状及展望

2021-06-04王新强霍永鹏雷元亮

黄 兴, 王新强, 霍永鹏, 雷元亮, 徐 策

(1.西南交通大学土木工程学院, 四川成都 610000; 2. 中国铁建大桥工程局集团有限公司, 四川成都 610000)

模板台车最初的研制始于20世纪50年代,20世纪80年代以来在美国、英国、日本等国开始广泛应用于公路、铁路、地铁隧道和水工隧洞中[1]。我国的模板台车的引进始于1978年,并在京广线大瑶山隧道中开展了初步应用[2]。模板台车具有施工便捷、施工工期短、施工质量高、施工环境友好和便于维护保养等优点,因而在我国山岭隧道中广泛使用。

然而,目前地铁车站主体衬砌主要的施工方法仍为传统的支架模板法和钢模板加三角支撑法,车站衬砌模板台车应用相对较少,仍处于推广阶段。有鉴于此,本文拟详细阐述和对比目前车站主体衬砌的主要施工方法,介绍车站衬砌模板台车的主要组成,总结目前车站衬砌模板台车的研究现状和未来发展的方向。

1 车站主体衬砌的主要施工方法

目前,车站主体衬砌的施工方法包括:支架模板法、钢模板加三角支撑法和模板台车法[3]。

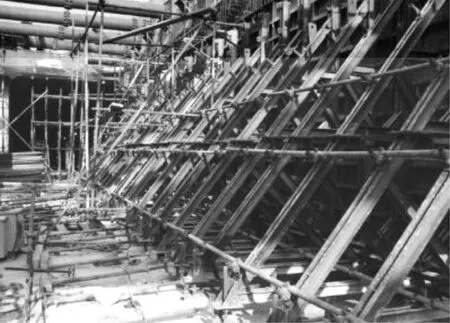

传统的车站主体结构施工,常采用满堂支架与木模板结合的施工方法,如图1和图2所示。该方法主要采用满堂钢管支架搭设支撑体系,用方木作为模板的龙骨,外部采用胶合板或竹胶板作混凝土面板组成模板支架体系。该工艺需要在基坑内搭建与基坑同宽的钢管支架,然后再逐块拼装木模板。目前大部分地铁车站主体衬砌施工仍采用此方法,因其具有如下优点:不需要大型的吊装设备;周转次数多、周转时间短,使用辅助设备少;可釆用人海战术施工来抢工期。

图1 地铁车站侧墙支架模板法施工示意

图2 地铁车站中板和顶板支架模板法施工效果

支架模板法虽然机动灵活,但其应用的局限性也是显而易见的:钢管支架搭接工程量大,搭接速度慢,木模板安装时,操作空间狭窄,作业环境差,模板拼装速度慢;模板、钢管支架搭接质量难以保证,可靠性差,混凝土浇筑时,易导致侧墙变形或混凝土漏浆;木模板拼装次数多,混凝土表面平整度差,易存在接缝错台;对工人技术要求较高,效率低,人工成本高。

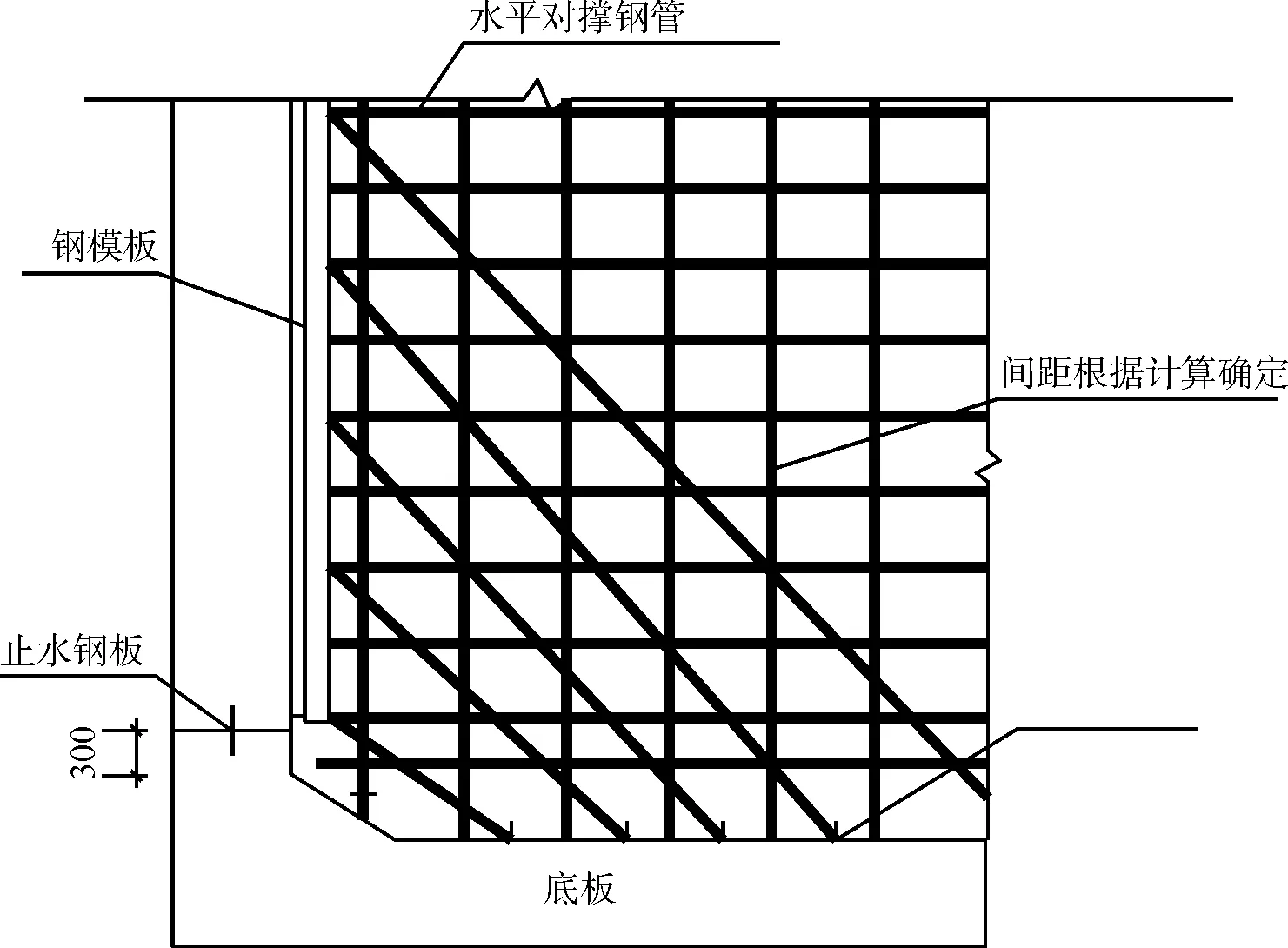

钢模板加三角支撑是采用整体钢模做面板,用万能杆件或三角钢支撑作为支撑体系组合施工,主要用于侧墙衬砌施工(图3)。钢模板加三角支撑法具有如下优点:安全性较满堂脚手架支撑体系大大增加,施工时因侧向不受力,极大提高了架体的水平稳定性,减少了架体水平杆的搭设密度;保证混凝土外观质量,表面平整、光滑、无错台;侧墙施工时间缩短,施工缝处理较为彻底,结构渗漏水减少;由于墙板分次浇筑,中板及顶板采用碗扣式脚手架作为支撑体系,方便快捷,加快了工程进度。

图3 车站侧墙衬砌钢模板加三角支撑施工

但钢模板加三角支撑法仍有诸多不足:单侧墙体模板支架全部是大模板体系,单靠人工无法安装,支模时模板及支架必须占用垂直运输设备;侧墙与板分开浇筑,每层増加了一道水平施工缝,给防水工作带来麻烦。

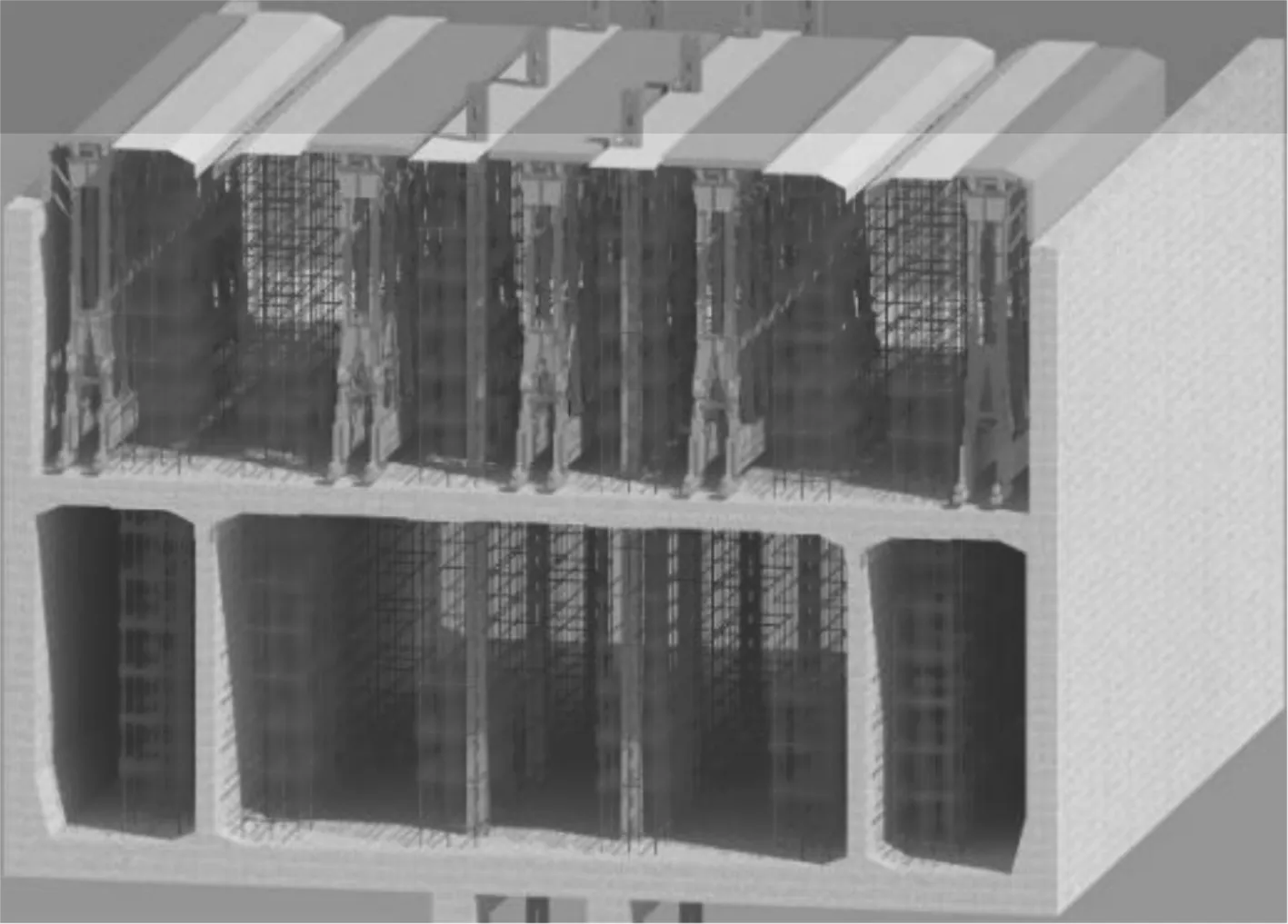

模板台车施工法是使支架体系形成整体,加入行走装置,与钢模板通过可调液压油缸相连,提高自动化能力的一种衬砌施工方法(图4)。施工过程中不需要频繁使用大型起吊设备,模板定位容易,提高了混凝土面板的平整度,且能重复多次使用,浇筑的侧墙混凝土能及时养护,混凝土质量得到了保证。减少了顶板支架体系设计时应考虑的混凝土侧向压力,从而减少钢管的投入和人力。该方法特别适用于长条形地下工程。模板台车主要有以下优点:节约大量劳动力,大幅提高施工效率,降低工程成本;浇筑完成的结构边墙外观质量好,养护及时且效果好,降低了收缩裂缝的产生率,平整度髙,无蜂窝麻面、气泡及孔洞等现象;操作快捷,便于维修及保养;施工环境良好。

图4 车站侧墙衬砌模板台车效果

2 车站衬砌模板台车的基本组成

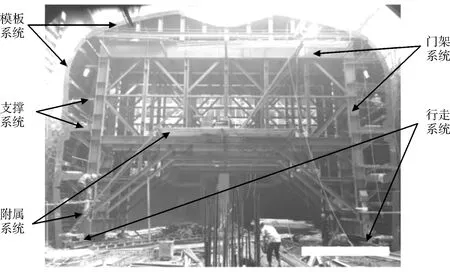

车站衬砌台车型式多样,但其结构基本相似,主要由几大部分组成:模板系统、支撑系统、门架系统、行走系统、液压系统和附属机构(图5)。

图5 模板台车的基本组成

2.1 模板系统

台车的模板系统主要由面板、边裙和加强筋三部分组成,模板之间常用螺栓连接,利于模板的安装、拆卸和调整。顶模板下托架主要承受模板的自重和浇注时上部混凝土的重量,它上承模板,下部通过支撑千斤顶和液压油缸将力传导于门架体。边模板以槽钢对焊的边模板通梁和侧模板丝杠来与门架相连接,从而确保边模板的整体刚度。

2.2 支撑系统

支撑系统主要用于承受灌注混凝土时产生的压力同时可起到调节模板的位置和起支撑模板的作用,安装于门架和模板之间的侧向螺旋丝杆。它能够确保在衬砌时模板的整体刚度。托架支承千斤保证托架的可靠和稳定,改善灌注混凝土时托梁纵梁的受力条件。门架的支承千斤在在门架纵梁的下面,衬砌台车在工作的时后,它就顶在轨道面上,承受混凝土和整个台车的重量,用以改善门架纵梁的受力条件。

2.3 门架系统

台车车架主要包括车架纵梁、横梁、立柱、斜撑、立柱侧部斜拉连杆、立柱顶部纵拉连杆及行走部分。在满足强度、刚度要求的情况下,车架常采用型钢设计,结构合理,加工简便迅速。各部件的连接均采用螺栓结点板连接,容易拆装,运输方便。

2.4 行走系统

行走机构是安装在衬砌台车门架的底纵梁下部,采取电机减速器得直连驱动系统,确保台车整个轨迹行走的平稳和可靠。

2.5 液压系统

泵站和液压缸构成了台车的液压系统。液压缸分为平移缸、升缸和侧模缸,钢模板台车的立模、定位和收模通过所有油缸的动作来实现。液压泵站可设计为立式密闭结构,液压泵设置在油箱中,多路换向阀置于油箱上方,便于操作,外观整洁。

2.6 附属机构

附属机构主要包括工作平台和梯子等。工作平台是放置施工机具和工人开展相关操作的地方。梯子连接地面和工作平台,使操作人员能够攀爬至工作平台。

3 车站衬砌模板台车的现状及展望

车站衬砌模板台车具有施工便捷、施工工期短、施工质量高、施工环境友好和便于维护保养等优点。车站衬砌模板台车目前仍处于初步应用和市场推广阶段[4-11],存在如下不足:墙模板台车仅适用于直线段,遇到有转角或弧线设计时不适用;车站衬砌施工质量比传统方法高,但仍不完美;模板台车通用性不强,针对不同地铁车站工程需配置不同的模板台车,一次性购买造成施工成本增加。

针对以上车站衬砌模板台车存在的问题,提出以下发展方向,供未来模板台车的改进与发展作参考。

(1)模板台车功能的通用化。突破目前模板台车仅适用于地铁车站标准段施工的局限,使其能够满足曲线侧墙、折线侧墙等非标准段的施工。模板台车功能的通用化的实现,能提高其在不同地铁车站工程中的适应性,降低单次使用模板台车的费用,节省工程造价。

(2)混凝土浇筑过程的可视化。改进目前模板台车的刚模板,采用透明的模板系统,可清晰观察混凝土浇筑过程,及时调整浇筑过程中存在的缺陷,进一步提高衬砌质量。

(3)模板台车施工操作的智能化。安装相关监控系统,结合计算机人工智能系统,对施工进行智能化和无人化操作,减少施工人员对车站衬砌施工质量的影响,提高施工效率和质量。