公路钢波纹管涵洞施工力学性能分析

2021-06-04杜玉生

孙 军, 杜玉生

(中国路桥工程有限责任公司,北京 100011)

涵洞作为连接公路工程两侧水系、交通的建筑结构,在减小公路对于两侧环境的隔离方面起到重要的作用。目前公路工程中,应用较多的涵洞材质为钢筋混凝土和圬工砌体[1]。涵洞建设趋于标准化,其设计和施工工艺已日益成熟。但是目前应用较多的混凝土和浆砌块石涵洞,主要有以下不足:对于基础要求较高以避免不均匀沉降、浆体凝固需要一定的时间导致过程施工周期长、混凝土和浆体结构易发生损伤导致交通不顺畅、寒冷地区和沿海地区结构冻涨腐蚀、以及运营时期的结构养护等。钢波纹管涵的出现弥补了这些不足,波纹管作为柔性结构,有良好的变形协调性,整体性较强。在承受周围土体作用时,自身的圆形截面形成一个稳定的封闭区间,有较强的抵抗变形的能力,且各部分结构构造不存在应力集中,避免局部结构损伤导致整体性能的丧失,因此在特殊地质条件下也能正常使用,具有较为广泛的应用前景[2-4]。国内外大量学者已对钢波纹管的使用形式、受力特征、以及特殊地区的建设进行深入的研究[5]。本文结合具体工程,通过对比钢波纹管涵洞与按照标准图设计的混凝土盖板涵洞、圬工拱涵的数值模拟,考虑施工阶段,对比分析三类涵洞施工过程中的受力特征,为公路工程中钢波纹管涵洞的应用提供借鉴。

1 涵洞工程概况

1.1 钢波纹管涵洞

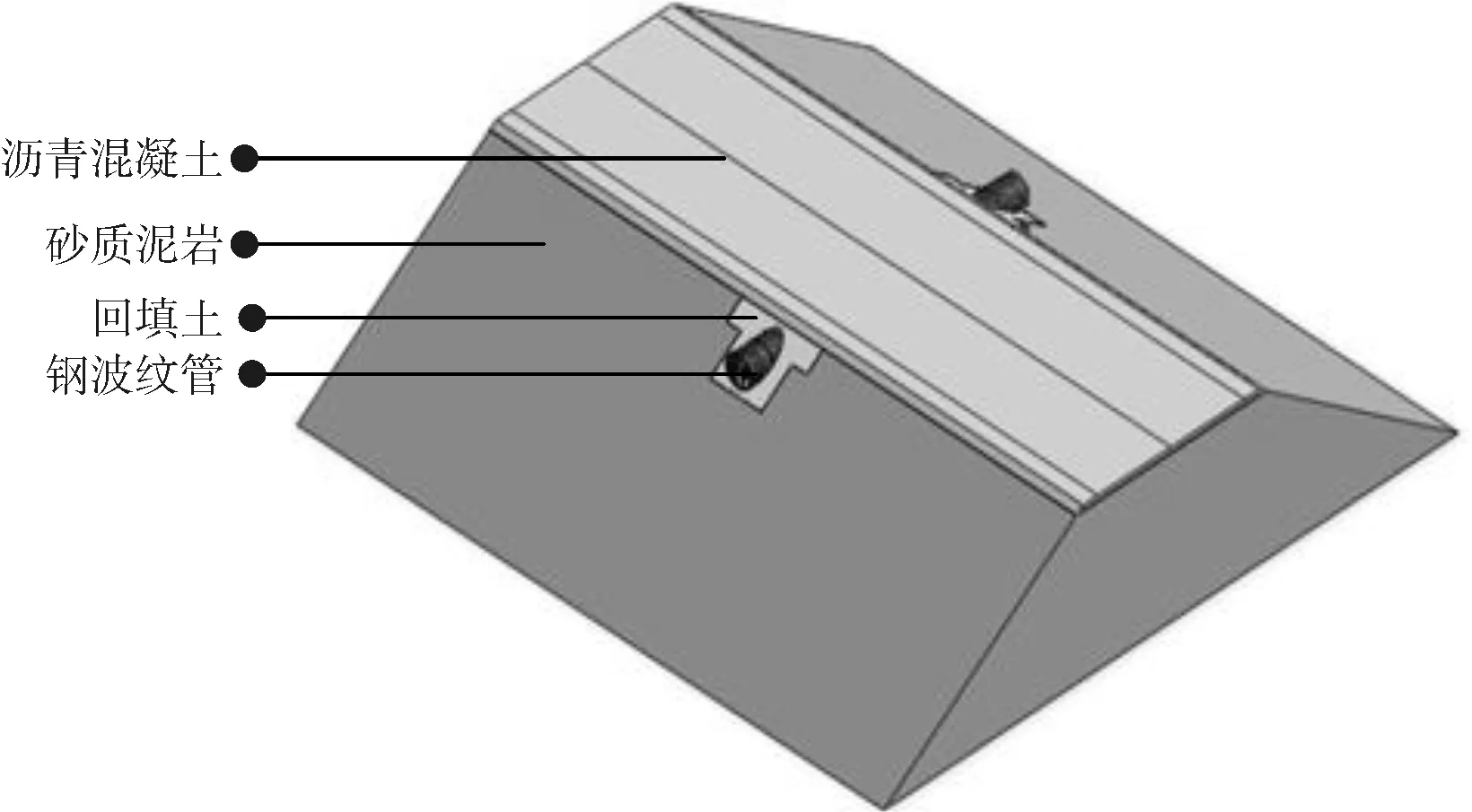

钢波纹管尺寸为:波距200 mm,波高55 mm,波峰波谷半径53 mm,厚度3 mm,半径r=0.85 m,钢波纹管材质为Q235型号钢。设计的钢波纹管涵洞与路基布置如图1、图2所示。

图1 涵洞整体模型

图2 钢波纹管涵洞模型

1.2 混凝土混凝土盖板涵洞与浆砌块石拱式涵洞

混凝土盖板涵洞宽5.4 m,高3.86 m,涵洞长共59.43 m,上覆盖层厚度8.96 m,涵身采用C30钢筋混凝土,洞口部分采用5#浆砌片石。浆砌块石拱式涵洞跨径3 m,总净高4.8 m,上覆盖层厚度7.3 m,涵洞水平通道长53.58 m,涵身为7.5浆砌条石,洞口部分采用5#浆砌片石。

1.3 安全评估方法

该安全评估主要采用有限元数值分析方法。数值模拟主要采用Midas GTS软件建立路基-涵洞-道路三维结构模型,分析涵洞施工过程及通车后的应力、变形是否满足规范要求。

数值模拟主要采用Midas GTS软件进行分析。数值模拟的基本原则及基本假定如下:

(1)数值模拟方法采用地层结构法。岩土层视为各向同性理想弹-塑性材料,岩土层厚度按照勘察报告提交的岩体参数进行选取。回填土和砂质泥岩采用莫尔-库伦本构模型,浆砌块石、水泥混凝土、沥青混凝土和钢波纹管结构采用弹性本构模型,

(2)岩土层力学参数按照勘察报告提交的岩体参数及JTG D70—2004《公路隧道设计规范》中围岩参数取值参考,并考虑到水、断层和裂隙等不良地质情况作了相应折减后进行综合确定。

1.4 评估分析模型

(1)采用三维模型分析,按照道路走向与涵洞走向垂直建模。

(2)模型计算范围:模型的长宽取值依据为边界范围对涵洞开挖影响的统计规律,一般在两侧3倍涵洞跨后,边界对洞室开挖几乎没有影响。同时该范围要大于围岩自然稳定坡率宽度。

(3)模型边界条件:模型的水平方向边界约束X、Y方向DE 位移,底部边界为约束其竖直方向位移,模型上部无约束。

1.5 模拟计算过程

项目按照设计施工方法进行了该区段的开挖过程的全过程模拟,共计有4个计算步,对应有3种工况,每个计算步代表一个开挖或者施工过程。具体模拟过程为:

第1步:模拟初始应力场。计算自重场,读入自重场应力文件,模拟开挖后路基结构,保存施工前的初始应力场。

第2步:模拟涵洞施工过程。包括涵洞施工、回填土施工。

第3步:模拟路面施工。

第4步:施加车辆荷载,模拟车辆荷载作用下波纹管的受力情况。

2 涵洞力学性能分析

分析三类涵洞在开挖、回填、路面施工及车辆荷载作用各施工阶段时的应力和变形,以及路面的变形和不平整度,对比分析不同类型涵洞的受力性能。

2.1 浆砌块石拱涵洞稳定性分析

由数值模型分析得到浆砌块石拱涵洞的位移和应力云图可以得出以下结论:

(1)涵洞施工过程中,涵洞累积最大拉应力为0.107 MPa,累积最大压应力为3.401 MPa,其位置为涵洞洞口处。

(2)涵洞施工过程中,涵洞最大累计沉降差为6.09 mm;最大累计水平位移差为9.799 mm。

(3)涵洞施工过程中,路面最大不平整度为0.58 mm。

2.2 混凝土盖板涵洞稳定性分析

由数值模型分析得到混凝土盖板涵洞的位移及应力云图可得出一下结论:

(1)涵洞施工过程中,涵洞累积最大拉应力为0.17 MPa,最大累积压应力为4.30 MPa。

(2)涵洞施工过程中,涵洞最大沉降增量为0.173 mm,涵洞最大累计沉降差为5.5 mm;最大水平位移累计差为0.46 mm。

(3)涵洞施工过程中,路路面最大不平整度为1.28 mm。

2.3 钢波纹管涵洞稳定性分析

钢波纹管涵洞的位移及应力如图3~图5所示。

图3 波纹管应力

图4 波纹管竖直位移

图5 路面竖向位移

通过对波纹管施工过程中,波纹管的受力状态进行分析,得出如下结论:

(1)涵洞施工过程中,波纹管顶部底部位置处出现最大拉应力,为8.55 MPa。

(2)涵洞施工过程中,波纹管顶部位置处出现最大竖向位移,为0.189 mm。

(3)涵洞施工过程中,路面最大竖向位移为0.226 mm。最大不平整度为0.19 mm

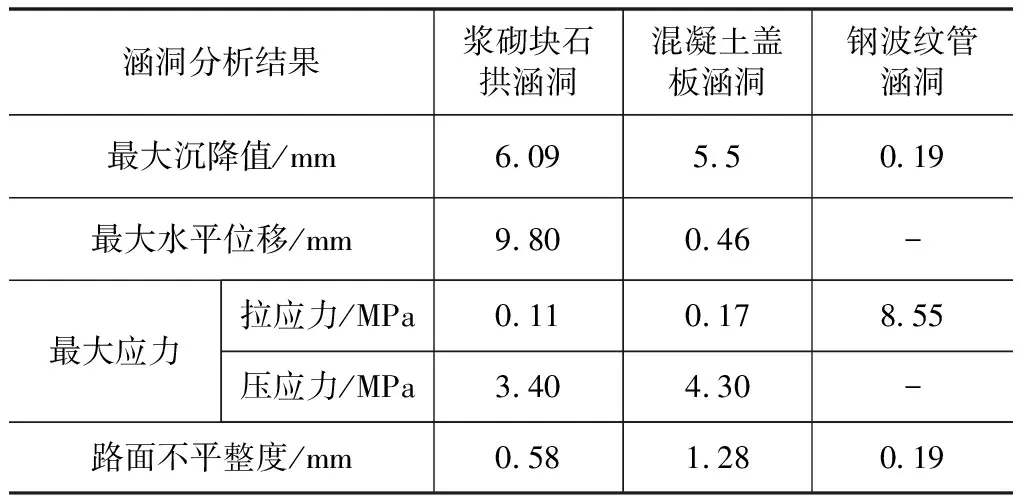

2.4 涵洞力学性能对比分析

分析三类涵洞施工的力学性能,可得其变形、应力结果总结如表1所示。

表1 涵洞变形和应力

由表1可知,相比于浆砌块石拱涵和混凝土盖板涵洞,钢波纹管涵洞的拉应力较大,即钢波纹管依靠自身刚度抵抗周围土地的变形,使得道路的路面不平整度相较于拱涵降低了67.24 %,相较于混凝度盖板涵降低了85.16 %。

3 结 论

通过建立数值模型,分析浆砌块石拱式涵洞、混凝土盖板涵洞和钢波纹管涵洞的变形和受力,得出以下结论:

(1)钢波纹管相较于传统的圬工材料波纹管,沉降量更小,有利于涵洞的结构稳定。

(2)由于钢波纹管自身强度高,周围土体结构的变形主要有钢波纹管承担,钢波纹管的应力较大,但是由于钢波纹管自身结构的稳定性强,有效的降低了路面不平整度。