反应堆控制棒驱动机构电机温升试验研究

2021-06-04张智峰彭航谢细明李健霍蒙贺斌

张智峰,彭航,谢细明,李健,霍蒙,贺斌

(1.中国核动力研究设计院核反应堆系统设计技术重点实验室,成都 610213;2.中国核动力研究设计院设计所可靠性工程技术研发中心,成都 610213;3.西南技术工程研究所,重庆 400039)

控制棒驱动机构(Control Rod Drive Mechanism,CRDM,以下简称驱动机构)是反应堆控制系统和保护系统的执行机构,是影响反应堆运行安全性的关键部件之一[1-4]。通过控制棒驱动机构带动控制棒组件在堆芯内上下移动,实现对反应堆反应性的控制,从而完成反应堆启动、功率调节、功率维持、正常停堆和安全停堆[5-6]。

控制棒驱动机构电机是主要的动力源,由定子和转子组成。定子由耐高温电磁线绕制在铁芯后,外套金属壳封装而成,在电源驱动下提供旋转或保持所需的电磁力,驱动转子完成旋转、保持等规定动作。定子电磁线圈在电源驱动下会发热,同时反应堆堆芯的高温也会传递到电磁线圈上。若没有采取合适的冷却措施来控制温升,则会使电磁线圈温度超过耐温等级,造成绝缘失效,甚至定子烧毁,影响反应堆正常运行[7-9]。国内外常采用的冷却方式有水冷和风冷,其中风冷方式利用空气强迫冷却定子电磁线圈,具有结构简单和方便维修的优点,已被普遍应用于控制棒驱动机构的冷却[10-15]。

为了更精确地获得控制棒驱动机构电机温升情况,文中研究了一套试验方法,模拟电机实际运行环境,获得了电机在不同工况下的温升情况,完成了电机散热能力评估,为电机散热优化和通风设计提供依据。

1 试验方案研究

1.1 电机工作模式

文中选取某工程用驱动机构作为研究对象,该驱动机构采用的是交流异步电机,电机的主要工作模式有两相通电、三相通电和旋转。电机采用风冷散热,风速为5 m/s和8 m/s,对应的风量分别为0.25 m³/s和0.4 m³/s。

1.2 温度测量方法

电机温度测试方法通常有电阻法、温度计法、埋置检温计法等[16-20]。

1)电阻法。在一定温度范围内,电机绕组的阻值随着温度的上升而增大,两者存在一定的函数关系,可通过测量电阻来间接获得绕组温度。函数关系如(1)式所示。

式中:R0和Rf分别为绕组冷态电阻和热态电阻,Ω;t0和tf分别为绕组冷态环境温度和热态环境温度,℃;k为常数,对铜绕组线通常取235 ℃。由于测量的是整个绕组电阻,计算温度为绕组平均温度,无法反映绕组的局部高温,因此测量结果不够保守。

2)温度计法。对电机中不能采用电阻法测量的部位,可采用温度计法来测量表面温度。温度计有膨胀式温度计、半导体温度计及非埋置式热电偶或电阻温度计。

3)埋置检温计法。埋置检温计法是将电阻检温计、热电偶或半导体热敏元件埋置于电机内,连接至外部的二次仪表测量温度。此方法可根据需要测量绕组内部任何位置的温度,一般需要在绕线阶段将测量元件埋置在绕组线内。

1.3 试验研究

1)自然散热温升试验。在不同工作模式(两相通电、三相通电和旋转)及通风条件(通风、断风)下,电机的运行工况共有6种。为优化工况数量,提高试验效率,在断风条件下对两相通电、三相通电和旋转3种工作模式的电机进行自然散热温升试验,获得定子绕组温升最大工作模式和各种工作模式下的平衡温度。

2)通风试验。针对自然散热温升试验中找到的电机温升最大工作模式,开展通风试验,风速为5 m/s和8 m/s,获得不同风速下定子绕组的平衡温度。

3)断风试验。针对电机温升最大工作模式开展断风试验,在定子绕组达到热平衡后,切断通风,获得不同通风量下断风后绕组温度达到安全限值的时间,即最大断风时间,为工程通风的安全设计提供输入。

2 试验装置设计

2.1 模拟通风装置及测温点设计

模拟的通风装置设计及温度点布置如图1所示。

2.2 电机温度测点布置

试验中选用工业常用的热电偶测量定子绕组温度与定子外壁温度,热电偶布置在定子绕组(见图2)和电机外壳上。

图1 模拟通风装置设计及温度点布置Fig.1 Simulation ventilation device design and temperature measuring point arrangement

图2 电机温度测点布置Fig.2 Arrangement of motor temperature measuring points

3 结果及分析

3.1 自然散热温升试验

断风条件下,定子绕组在60 min内的温升情况如图3所示。旋转与三相通电工况的温升相当,均大于两相通电工况。三相通电工况下,45~60 min内,定子绕组温度仍保持线性增长,而旋转工况在该时间段内温升速度明显放缓。推断三相通电工况温升实际大于旋转工况,三相通电是电机发热最大的一种工况。

图3 不同工作模式自然散热温升试验温升曲线Fig.3 Temperature rise curves of natural heat dissipation temperature rise test under different working modes

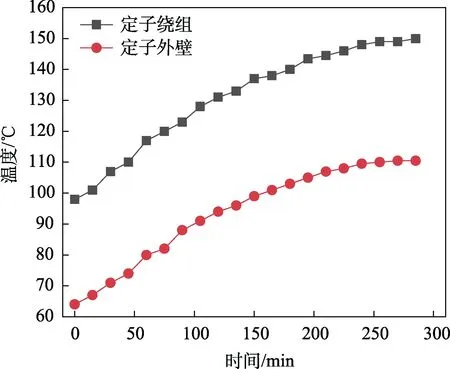

断风条件下,两相通电工作模式的定子部件在285 min内的温升情况如图4所示。电机绕组在150 ℃即达到平衡,低于工程要求的温度限值(160 ℃)。该工作模式下,电机不需通风冷却。三相通电和旋转工作模式下,定子绕组的发热量显著大于两相通电工况,可判断其平衡温度超过温度限值,必须进行通风冷却,因此不再开展三相通电和旋转工作模式下的平衡温度试验。

图4 两相通电断风试验温升曲线Fig.4 Temperature rise curves of cut-out test under two-phase energized condition

3.2 通风试验

在自然散热温升试验中,得到电机温升最大的工况为三相通电工况。该工况下,对电机进行5 m/s、8 m/s风速温升试验,其结果分别如图5所示。由图5a可以看出,5 m/s风速下,定子绕组的平衡温度为150 ℃,低于工程要求的温度限值(160 ℃);定子绕组与外壁的最大温差为80 ℃,出口风、入口风的温差为4~6 ℃。由图5b可以看出,8 m/s风速下,定子绕组的平衡温度为145 ℃,低于工程要求的温度限值;定子绕组与外壁的最大温差为90 ℃,出口风、入口风的温差为4~6 ℃。

三相通电工况下,定子绕组温度与定子绕组-外壁温差、外壁温度间的关系如图6所示。在5 m/s风速下,随着定子绕组温度的升高,定子绕组与外壁的温差近似呈线性增长,达到热平衡后,两者的温差在80 ℃以上;风速加大到8 m/s后,外壁温度显著降低,但由于绕组温度下降幅度不大,因此绕组与外壁的温差进一步增大至90 ℃以上。分析认为,定子部件内部聚集的热量不能充分传递到定子外壁,影响了风冷效果,在后续设计中应进行改进。此外,试验过程中,入风口、出风口的温差保持在相对稳定的范围内,并未随外壁温度的升高而明显增加,表明通风对定子外壁的冷却能力已达到饱和。

图5 不同风速下三相通电通风试验温升曲线Fig.5 Temperature rise curves of ventilation test under three-phase power-on condition at different wind speeds

图6 热态三相通电定子绕组-外壁温差、外壁温度拟合曲线Fig.6 Fitting curves of stator winding-outer wall temperature difference and outer wall temperature under hot three-phase energization conditions

3.3 断风试验

三相通电工况时,分别在5 m/s和8 m/s 2种风速下对达到热平衡后的定子绕组进行断风试验,结果见表1。

由表1可知,三相通电工况时,电机在5 m/s和8 m/s 2种风速下的最大断风时间分别为15 min和22 min。8 m/s风速下,定子绕组和定子外壁的温度相比于5 m/s风速下都更低。因此8 m/s风速下,定子绕组的温度上升到工程要求的温度限值(160 ℃)所花的时间更长,即8 m/s风速对应的最大断风时间更长。

表1 三相通电通风后断风试验结果Tab.1 Results of windbreak test after ventilation in threephase maintenance mode

4 结论

1)研究了一套驱动机构电机温升试验方案,通过自然散热温升试验,获得了定子绕组各种模式的温升状况及平衡温度。在电机温升最大工作模式下,进行了不同风速条件下的通风试验。当定子绕组在通风试验中达到热平衡后,切断通风,进行断风试验。试验获得了典型工况下电机的温升状况,为电机散热优化和工程通风设计提供了参考。

2)断风条件下,电机温升最大的工作模式为三相通电。断风条件下,两相通电时,定子绕组的平衡温度为150 ℃,低于工程要求温度限值(160 ℃),该工况下不需通风冷却。

3)三相通电工况下,增大风量可降低定子外壁温度,提高定子绕组与定子外壁的温差。

4)三相通电工况下,5 m/s和8 m/s风速下的最大断风时间分别为15 min和22 min。