转子高温空载超速试验的实现

2021-06-04翟成超钟玲亮刘慧芳陈宗海瞿天骄冯文龙

孙 毅,翟成超,钟玲亮,刘慧芳,张 毅,陈宗海,瞿天骄,冯文龙

(1.福特汽车工程研究 (南京)有限公司,江苏 南京 211100;2.成都华川电装有限责任公司,四川 成都 610100;3.长安福特汽车有限公司,重庆 401120)

汽车起动机用来起动发动机,是汽车启动系统的关键部件,而作为起动机力矩和转速的传递者,转子是起动机的重要子部件。其一般由电枢轴、铁芯、端板、换向器、漆包线及绝缘纸等组成。因其装配零部件较多,生产工艺及工序多而复杂,且在行车极限工况可能会发生积热事件,因此转子运行状态的好坏将直接影响发动机的起动和可靠性。为保证起动机能可靠工作,需要对转子在一定温度及一定转速下的结构可靠性及工艺品质进行考核,因此高温空载超速是转子品质控制,极限强度考核的一种试验方法。一般工程规范或者技术要求会给定在一定温度下一定的转速下运行规定的时间,试验后检查转子是否完好,有无漆包线甩散,绝缘漆脱落现象以及影响起动机正常运行的缺陷等。并通过升高转速,记录转子的破坏转速。评估转子的安全余量。由于转子的超高转速,零部件存在甩散的可能性,如果不加防护装置,试验存在较大风险。目前国内仅有针对大直径转子高温超速试验的试验台[1],针对当前领域小直径的起动机用转子的高温超速试验装置属于空白,此前,均是外协至国外做该试验,成本高、周期长。

本文以起动机用转子为研究对象,通过自制搭建,重点考虑了高温装置的加装,实现了转子高温空载超速试验,这为应用于转子系统的品质控制和工作转速的验证以及转子系统的极限强度试验提供了验证手段。同时解决了转子在超高速运转过程中由于极大的离心力,极大可能造成试验人员人身安全的问题,克服了需要转子独立运行完成超速试验的问题,所述装置简单易行、成本较低、安全可靠,同时也节约了时间,提高了测试效率,同时也在本领域搭建了测试平台,填补了空白。

1 转子高温空载超速试验的总体方案概述

1.1 转子高温空载超速试验要求

空载超速试验是利用旋转构件高速旋转产生的强大离心力,并以其空载转速的1.25或1.5倍运行一定时间,来验证提高旋转构件工作安装可靠性的一种试验方法。高温空载超速试验首先要在常温下测试被测试件的空载转速,并将被测试件置于230℃的试验环境中,然后以1.5倍的空载转速运行30s,转子不能发生甩漆和漆包线炸开及零件飞出的情况,保证转子的机械强度;继续增加空载转速,直至转子失效,记录此时转子失效的转速。

1.2 环境温度对转子超速试验的影响

关于试验温度对超速试验的影响,从整车应用角度而言,超速一般发生在一段长时间的运行之后,这里就要引入温度因素对材料的影响。对于超速试验,从以下两个维度考虑。

1)材料的机械性能,包括屈服强度和抗拉强度,会随着温度的上升而显著下降 (高达20%~30%),更容易导致破坏和失效,因此对于高温下转子的极限转速的验证十分重要。

2)材料的物理性能,具体指热膨胀性。当电枢轴与转子铁芯片之间存在温差,同时在极限转速作用下会有径向位移发生;同样也会引起初始角的改变。在过盈量设计之初,对转子恶劣工况的考虑尤为必要。

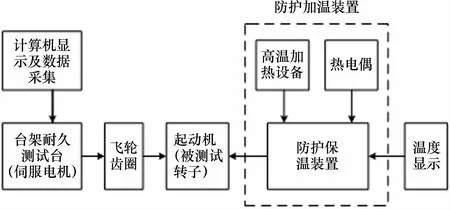

1.3 转子高温空载超速试验的总体方案

转子高温空载超速试验的总体方案构成如图1所示。由防护及加温装置、温度显示、台架耐久测试台、计算机显示及数据采集及起动机构成转子高温空载超速试验系统。通过伺服电机调节飞轮端的转速,使飞轮驱动起动机小齿轮转动进而驱动转子机械转动,达到“超速”的目的。为保证试验安全,避免发生意外事故,增加了防护装置,保证试验安全进行。

图1 转子高温空载超速试验的总体方案构成

2 转子高温空载超速试验装置的实现

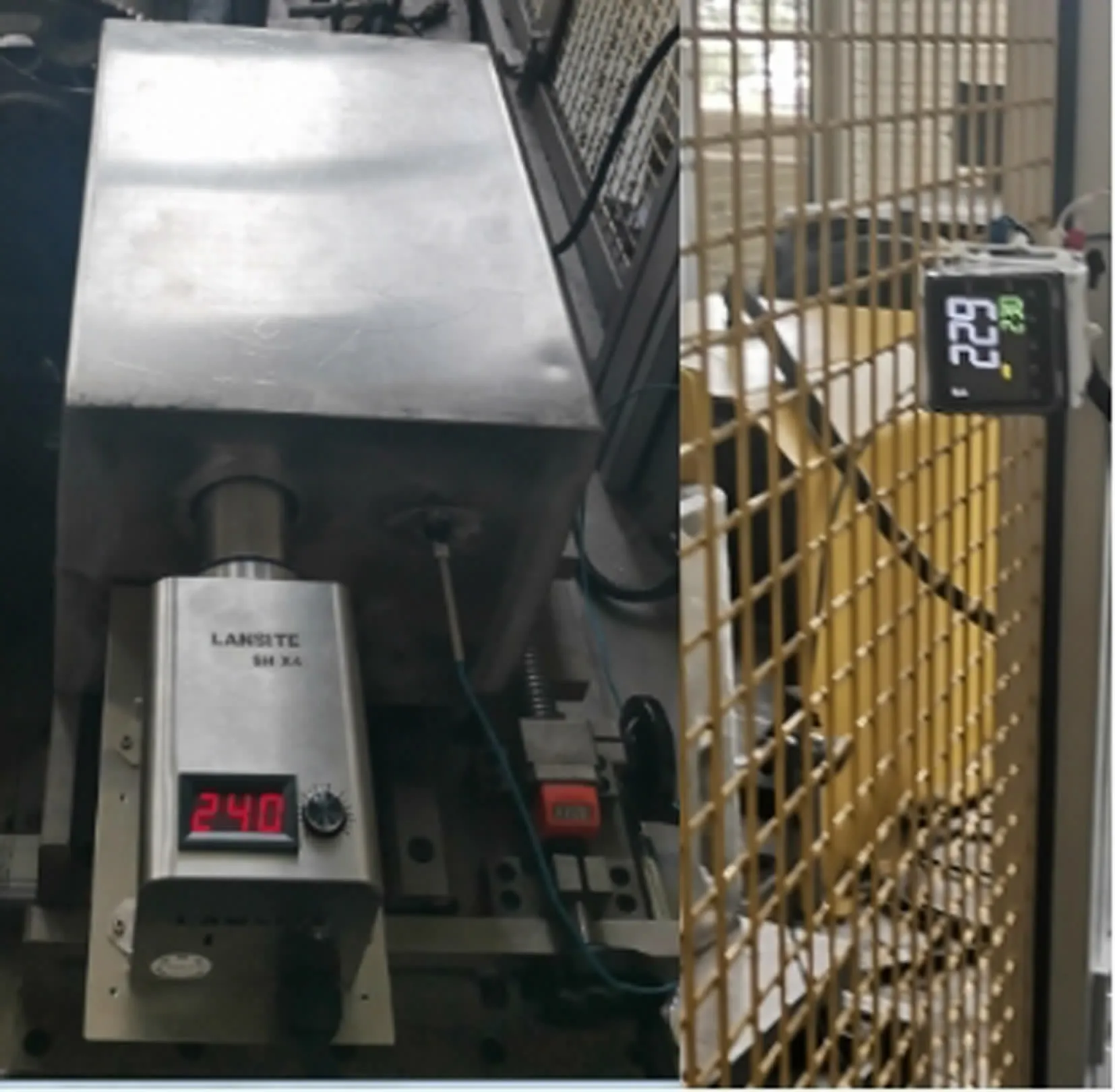

2.1 防护加温装置及温度显示

根据转子高温空载超速试验的要求和特点,由于试验可能存在有害变形,会出现零件损坏或者零件甩出且需要在高温230℃下进行等,本试验设置了防护加温装置和温度显示,如图2所示:具体为该装置设置为一个壁厚为11mm的长方体,内里空间容积为0.017m3,外形长×宽×高=232×324×232mm。几个面由外层4mm厚的不锈钢钢板+中间3mm厚的石棉绝热板+内层2mm的不锈钢钢板组成。为了使防护保温装置的内腔温度达到230℃,选用了LANSITE温州蓝斯特焊接设备厂的SHX4热风器,其出风量32m3/h,最高出风温度650℃,可以通过旋转热风器上的按钮设置出风口的温度,本试验中,内腔环境温度要求230℃,考虑能量损耗和起动机转子材料耐温,故而设置出风口的温度为240℃。为了监测内腔温度,采用了耐高温型热电偶和温度显示装置,其可以通过与热电偶连接,显示防护保温装置内部的实时温度,一旦检测到内腔温度达到230℃,则关闭热风器。

图2 防护加温装置及温度显示

2.2 模拟台架耐久测试台

试验设备主要是由模拟台架、测控柜、变频柜、模拟蓄电池电源几个部分组成。这里着重说明下西门子驱动电机,如图3所示,其选用1PH系列40kW,此电机按照德国工业标准(DIN)和国际标准化组织 (ISO)的标准严格认证的。采用F绝缘制造,机械零部件加工精度高,能胜任高速运转。强制通风散热系统,全部采用轴流风机超静音、高寿命,强劲风力。保障马达在任何转速下,得到有效的散热,可实现高速或低速长期运行。此系列电机的优点:高效率、节能、大启动扭矩、卓越的性能、低噪声、低振动、高可靠性等。被广泛应用于自动化过程运动控制场合中。这里选择伺服电机作为模拟发动机负载电机,然后利用伺服电机的恒转速模式,可以根据用户设定的发动机转速变化值进行转速的抖动来实现模拟发动机扭振的模拟。驱动电机输出最大可达2800r/min,由于飞轮和驱动电机是同轴的,故而飞轮端的转速最高也可达2800r/min,完全可以满足起动机的需要。

图3 驱动电机

2.3 计算机显示和数据采集

本测试系统采用了美国NI仪器的数据采集卡,利用图形化编程语言Labview2009。利用计算机强大的图形环境,采用可视化的图形编程语言和平台,以在计算机屏幕上建立图形化的软面板来替代常规的传统仪器面板。软面板上具有与实际仪器相似的旋钮、开关、指示灯及其他控制部件[6]。在操作时,用户通过鼠标或键盘操作软面板,来检验仪器的通信和操作。本试验就在图4所示的界面输入伺服转速,然后通过伺服电机转速驱动起动机进行机械旋转。

图4 计算机显示和数据采集界面

2.4 被测对象起动机

由于起动机是行星轮减速式电机,电机内部存在减速比,飞轮和起动机小齿轮之间还存在传动比,这样依靠飞轮齿圈机械地传输转速给起动机转子,由于存在了两级加速,这样起动机的转子便实现了超速。为了实现该试验的进行,起动机做了如下特殊处理。

1)起动机的电磁开关是去掉的,如图5所示。

2)起动机单向器具有单向打滑功能,一旦超过相应转速,则单向打滑,无法驱动转子,故而单向器和输出轴是焊死的,且小齿轮始终处于啮合位置,如图6所示。

图5 取掉电磁开关的起动机

3 试验研究

本高温超速试验系统飞轮齿圈端的最高工作转速可达2800r/min,最高加热温度为650℃,可以进行加温的超速和加温耐久等试验项目。为了验证上述搭建的高温超速试验系统,我们将被测试起动机装在模拟台架耐久测试工装上,保证飞轮齿圈和单向器小齿轮完全啮合,然后将防护保温装置罩在起动机外边,用热风器加热,然后使防护保温内腔内环境温度达到230℃,随即开始试验。

图6 输出轴和单向器焊死的减速器总成

假设选用某型起动机进行试验,假设飞轮齿圈和小齿轮之间的传动比为8.62;起动机内部减速比为5.67,小齿轮端的空载转速4000r/min,则电枢端转速21375.9r/min,飞轮齿圈端转速461.3r/min,则1.5倍的空载转速则为:1.5×461.3=692r/min,则在测试系统里输入656r/min,开始运转30s,然后拆解看转子情况,如图7所示,转子完好;将电机装好,继续升温至230℃,继续升转速,测出转子的破坏转速并记录,如图8所示。本电机最终测试出转子破坏转速为49000r/min,飞轮齿圈端的转速为1003r/min。该转速是小于驱动电机最高运转2800r/min的,故而是安全可靠的。

图7 1.5倍空载转速转子运行30s后的情况@230℃

图8 转子破坏转速49000r/min后的情况@230℃

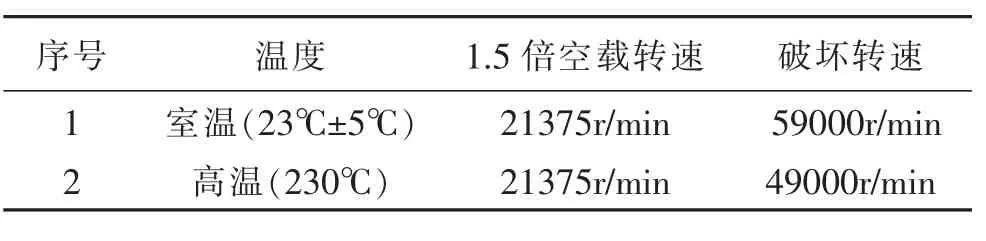

同时试验可以在常温和高温两种工况下进行,工况及实测如表1所示。

表1 两种试验工况实测记录

从试验结果可以看出,230℃下转子的破坏转速约为49000r/min,相比常温23℃下的破坏转速下降了约10000r/min,这对材料的机械性能和物理性能的验证起到了尤为重要的作用。同时对转子的动力学特性和结构强度以及可靠性起到了很重要的作用。

4 结语

转子高温超速耐久是验证转子结构可靠性及工艺装配品质的重要手段,本文搭建的高温超速试验系统能够验证转子的结构强度和可靠性以及材料的机械性能和物理性能,同时本系统具有良好的人机交互界面,实际运行可靠,该系统的实现,为起动机转子的结构强度和可靠性做了很好的评估,充分保证了起动机在实车上的可靠性。同时,本系统的成功搭建,也填补了本领域小型转子高温超速实验装置的空白,具有重要的应用价值。