汽油机连续可变气门升程(CVVL)机构的模拟开发及试验研究

2021-06-04刘岳兵黄梅

刘岳兵,黄梅

(1.西南交通大学 机械工程研究所,四川 成都 610031;2.武汉理工大学 能源与动力工程学院,湖北 武汉 430063)

前言

随着汽车保有量的增加,节能减排的相关法规日益严格,如何开发出更低油耗的环保车辆来提高市场竞争力已经成为各大整车厂商的首要任务[1-2]。通常来说,降低燃油消耗是一项多元性的系统工程,既有车辆本身的技术因素,也受驾驶技术和道路交通环境因素的影响。就车辆本身的技术因素而言,主要包括发动机油耗改善、车身轻量化、滑行阻力以及变速箱速比优化等降低油耗的措施,其中改善发动机本身的油耗是最根本的举措。

传统的汽油机采用节气门控制负荷,在部分负荷工况时需要通过节气门的开度来对进气量进行限制,由此节流作用形成的泵气损失,使得发动机的热效率降低,这是影响汽油机部分负荷经济性的主要原因之一[3-8]。因此,如何降低泵气损失已成为改善汽油机部分负荷燃油经济性的主要课题。研究表明,可变气门升程技术可以在很大程度上弱化甚至取消节气门的作用,能够极大地降低部分负荷工况下的泵气损失。目前,国外对这一技术的研究已趋于成熟,从最早的本田VTEC技术实现了气门升程的分段可调,到BMW的Valve-tronic气门升程无级可调,再到菲亚特的Multiair电控液压气门技术,技术人员始终在利用更简单的原理来实现更为出色的性能,但由于成本等诸多原因的影响,暂时还未能进行大规模的应用。国内在这方面的研究相对滞后,可公开查阅的研究成果非常有限。因而,在前人的基础上深入开展这方面的研究是十分有意义的。

本文以某1.6L自然吸气发动机增加进气CVVL机构的开发为例,介绍了利用GT-Power软件对CVVL机构的核心参数(可变型线)进行模拟开发及优化的过程,最后结合发动机台架试验对加装进气CVVL机构后的效果进行了验证分析。

1 CVVL技术的特点和原理介绍

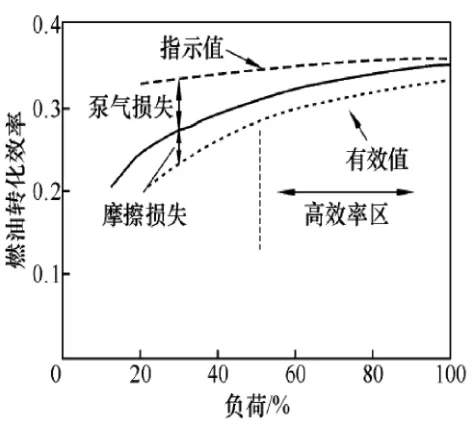

理论上,发动机不同的工况均对应有最佳的配气系统(包括配气相位和气门升程以及包角),而传统的发动机只有一个确定的凸轮型线,这个确定的凸轮型线一般是为了适应最大动力性输出需要而选取的。因而,在部分负荷工况下,为了限制过多的进气量,通常只能利用节气门的开度来调节负荷。这样一来,由于节气门的节流作用导致的泵气损失将使得发动机的热效率降低,从而对应的燃油转化效率也会降低,具体如图1中所示,并且随着负荷的减小,有效热效率(燃油转化效率)降低的趋势也会更加明显。

图1 汽油机燃油转化效率随负荷变化示意图

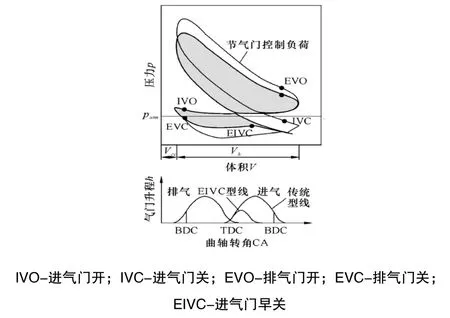

连续可变气门升程(CVVL)技术可以很好地克服单一凸轮型线的不利影响,通过气门型线(升程和包角)的变化来使得发动机在每个工况下都能“呼吸”得更顺畅。分析图2示意图可知,采用CVVL技术后,由于取消了节气门的作用,所有工况下均通过调节气门升程和包角的大小来控制进气量,节气门的节流作用没有了,发动机总的泵气损失较原来大大减小,且负荷越小,泵气损失改善的程度将越大。

图2 采用VVL技术前后凸轮型线和示功图变化

2 仿真基础模型的建立及验证

本文中应用的仿真工具为GT-Power。该软件是一个模块化的仿真工具,包括了发动机的传热模型、燃烧模型以及发动机的各个组成部分,如管路、气缸、气阀、催化器等。其理论基础为管内一维流动和缸内容积法,各离散单元通过相连的边界进行质量、动量及能量的传递和交换。计算过程中需要满足的流动模型的基本方程简单介绍如下[9]:

式中,m为单元体积的质量,V为体积,p为压力,ρ为密度,A为流道截面积,e为总内能,H为总晗值,hg为热传递系数,U为控制体积中心流速,u为边界流速,Cf为表面摩擦系数,Cp为压力损失系数,D为流动单元的等效直径,dx为流动方向质量单元的厚度,为单元的边界。

2.1 主要计算工况的选定说明

如何获得 CVVL机构在不同气门升程时对应的凸轮型线,以确保发动机更“舒畅”地进气是整个进气CVVL机构开发的第一步,也是最核心的内容。本文中应用有限个特征工况点的最佳升程和包角的最大值并结合整个机构动力学性能连续平滑过渡的原则加以插值拟合来获得其他工况下升程和包角的最大值,最终形成整个CVVL机构的凸轮型线。

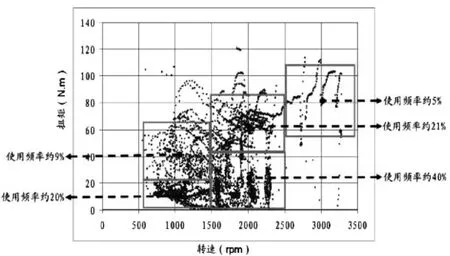

图3为标定技术人员根据整车NEDC循环中某一时间间隔内统计出的发动机各负荷工况的使用情况分布图。由图可以看出,5个区域基本覆盖了整车NEDC循环中发动机所有使用工况数量的95%。根据各区域中心位置对应的工况和现有试验数据的情况,选择了 2000rpm/2bar、2000rpm/5bar、1200rpm/10N.m、1200rpm/3bar、3000rpm/7bar五个工况点作为仿真计算的部分负荷目标点。同时为了保证发动机的动力性能,也选择了1200rpm/wot(低速扭矩)、4200rpm/wot(最大扭矩)和 6000rpm/wot(最大功率)三个工况点作为仿真计算的外特性目标点。

图3 NEDC循环中各负荷工况使用情况统计分布图

通过计算得到上述八个工况点的最佳升程和包角的最大值,然后考虑整个进气CVVL机构动力学性能连续平滑过渡的原则插值拟合来获得其他工况下升程和包角的参数,最后再进一步形成CVVL机构设计制造应具有的初始凸轮型线。这样获得的可变凸轮形线既能充分发挥出该进气CVVL机构在NEDC循环中降油耗的效果,同时又能兼顾发动机的动力性能。

2.2 发动机主要技术参数及模型验证介绍

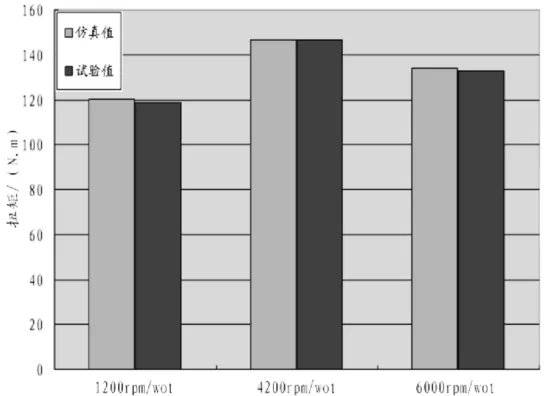

下表1为基础发动机的主要技术参数,图4为利用GTPower建立的该发动机的仿真模型,图 5~图 11为仿真计算结果和试验结果的对比。

表1 原发动机主要技术参数

图4 某1.6L汽油机一维性能仿真分析模型

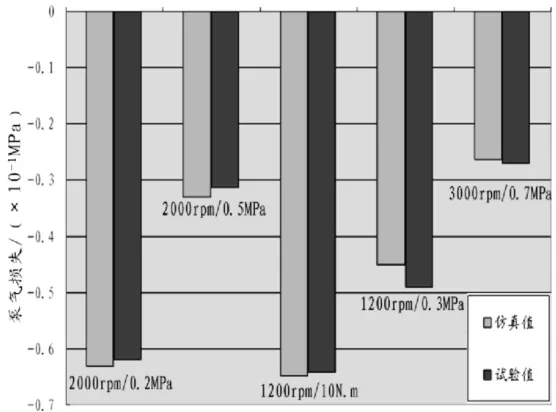

由图5~图7可知,五个部分负荷工况点的重要指标(进气量、比油耗和泵气损失)的计算值与试验值的误差约在3%以内;另外,由图8~图11可知,三个外特性工况点的重要指标(进气量、比油耗、扭矩和最大爆发压力)的计算值与试验值的误差也在3%以内,均符合工程要求。

因此,可以认为上述八个工况点的基础仿真模型是合理的,能够用于该款发动机后续的改进和优化。

图5 五个部分负荷工况仿真进气量与试验值对比

图6 五个部分负荷点仿真燃油消耗率与试验对比

图7 五个部分负荷工况仿真泵气损失与试验对比

图8 三个外特性工况点仿真扭矩与试验对比

图9 三个外特性工况仿真燃油消耗率与试验对比

图10 三个外特性工况点仿真进气量与试验对比

图11 三个外特性工况仿真最大爆压与试验对比

3 选定工况最佳气门升程和包角优化

图12为进气CVVL机构型线获取的仿真计算流程,由图可知,各工况点的计算流程基本一致,不同点在于对计算结果的判断依据不一样。其中部分负荷工况点选取优化参数组合的依据为燃油消耗率最低,而外特性工况点选取优化参数组合的依据为动力性性能(扭矩)最大。

图12 CVVL机构可变气门升程曲线开发的计算分析流程

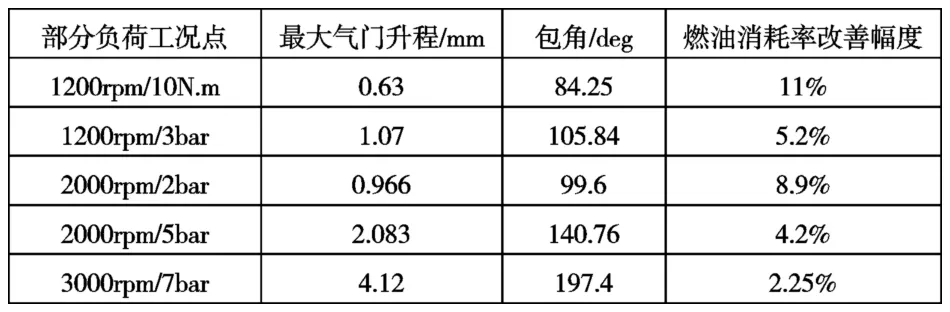

图13为按照流程图12中的步骤分别优化计算得到的上述八个选定工况点的最佳气门升程曲线,其中具体最大气门升程和对应包角的参数见表2中所示。分析表2还可知,对于部分负荷工况点来说,采用可变气门升程曲线后,对应工况点的最大气门升程越小,其燃油消耗率改善的幅度将会越大,反之亦然。这主要最大气门升程越小的工况点对应于原发动机来说,其节气门的开度就更小,泵气损失所占的比例更大,因而改善泵气损失提高热效率的潜力也相对更大所致。

图13 八个选定工况点的最佳气门升程曲线和原固定气门升程曲线对比图

表2 计算得到的五个部分负荷工况点气门升程曲线参数及油耗改善状况表

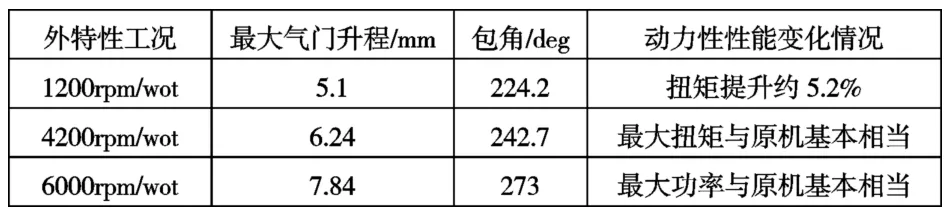

表3 计算得到的三个外特性工况点气门升程曲线参数及动力性能变化状况表

另外,由表3可知,对于外特性工况点来说,由于原发动机固定气门升程曲线的设计是为了保证发动机的动力性能而偏向高速的,因此即使采用了可变气门升程曲线,高速外特性工况点的动力性能也难以再进一步提升。但是对于转速较低的外特性工况点来说,由于升程和包角较之前均减小不少,气门持续开启的时间随之减少,使得泵气损失会有所减小,因而动力性能尚会有进一步提升的空间。

图14 最终的CVVL机构所需覆盖的最大气门升程和包角的范围

图 14为基于上述燃油消耗率和动力性能计算得到的CVVL机构最终需要覆盖的最大气门升程和包角的范围。其中,点状线为仿真计算出来的进气CVVL机构最大气门升程和持续开启角度之间的最佳对应关系,而实线为供应商考虑整个进气 CVVL机构动力学性能在不同工况点之间连续平滑过渡以及制造工艺后对仿真计算结果进行修正后的结果,两者在中低负荷处拟合得较好,在部分高速大负荷处有些许偏差。

4 模拟优化方案试验效果分析

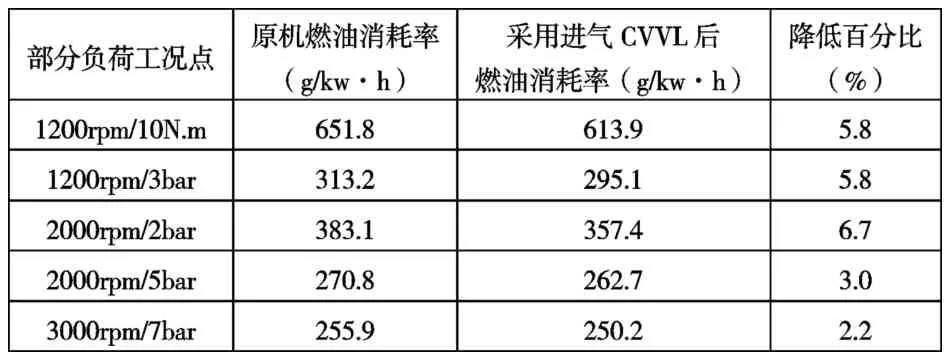

模拟优化计算结束后,将仿真计算得到的最大气门升程和开启角度之间的关系提供给某供应商,然后供应商根据其修正后的结果进行进气CVVL具体机构的设计和制造,最后通过台架试验对加装该进气CVVL机构的发动机进行性能验证试验,具体结果如表4中所示(注:动力性能和原机型基本相当)。

表4 采用进气CVVL机构后五个部分负荷工况点的油耗改善状况表

分析试验结果可知,一方面CVVL机构确实能在保持相当动力性能的前提下较全面地改善油耗的水平;另一方面通过对比仿真和试验降低油耗的效果可知,发动机实际降低油耗的效果比仿真模拟得到的水平要差,其中负荷越小(1200rpm/10N.m),差别越大。分析原因主要包括以下几点;第一,试验时负荷越小,控制越不稳定,不能单独由气门升程控制负荷,需要节气门和升程同时调节来控制,而模拟时仅用了气门升程控制负荷。第二,增加CVVL机构后,实际增加的摩擦损失需要充分考虑。第三,采用CVVL机构以后燃烧状况会变慢(如图 15所示,速度矢量和湍动能分布变差),需要对原来的燃烧室进行相应的优化以匹配 CVVL机构的应用[10]。

图15 增加CVVL机构前后1200rpm外特性处缸内气流速度矢量和湍动能分布对比

5 结论

(1)连续可变气门(CVVL)机构能够实现气门最大升程和气门开启持续角度在较大范围内的连续可变,通过调节进气门早关的方式取代传统发动机的节气门来控制进气量,从而大大减少泵气损失,改善燃油经济性。

(2)本文详细介绍了一种获取连续可变气门升程(CVVL)机构核心参数的仿真分析方法,为国内该技术开发应用中的难点提出了有效地解决思路,其流程可以为以后同类机构的研究研发提供相应的参考。

(3)应用仿真软件对某自然吸气发动机增加进气CVVL机构的性能进行了模拟分析,得到了该CVVL机构合适的气门升程曲线。试验验证表明,该进气CVVL机构能够在基本满足动力性能的前提下全面改善发动机的油耗水平,初步达到了预期的效果。

(4)采用 CVVL机构以后燃烧状况会变慢(主要是速度矢量和湍动能分布会变差),需要对原来的燃烧室进行相应的优化以匹配CVVL机构的应用。