全液晶仪表机械结构精益设计方案

2021-06-04张文博

张文博

(北京汽车集团越野车有限公司,北京 101300)

随着汽车电子信息技术的飞速发展,整车配置的仪表早已经将传统的机械指针仪表换成了全彩色TFT屏的全液晶仪表。全液晶仪表为了达到炫丽的显示效果,硬件平台必须足够强大,以支撑显示需求。但硬件平台随之带来的问题也就显现出来:12.3inchTFT屏为了显示清晰、亮度高,它的发热量十分大;而主芯片为了驱动色彩丰富和分辨率高的画面,强大的计算能力,它本身的发热量也是十分大。

以市场现有车型为例,为了解决全液晶仪表发热量问题,均采用局部铝制散热模组和电子风扇进行仪表散热,但这样一来,仪表的机械结构设计就较为复杂,装配工艺也会变得繁琐,单件成本增加。

为了简化仪表的机械结构设计,更好地控制整车的成本,提高仪表装配的效率,在某系列车型开发初期,提出了一种全新的仪表灯箱架和后壳结构设计,此设计可以在解决仪表发热量大问题的同时,满足上述所有诉求,下文将以某系列车型全液晶仪表成功应用及开发为例进行阐述。

该方案在某系列车型项目上的成功实施,不但降低了单车成本,简化了仪表装配工艺,有效的降低了零部件的故障率,也为后续车型零部件的机械结构设计开发积累了经验、奠定了基础。

1 全液晶仪表机械结构开发现状

1.1 全液晶仪表机械结构现状

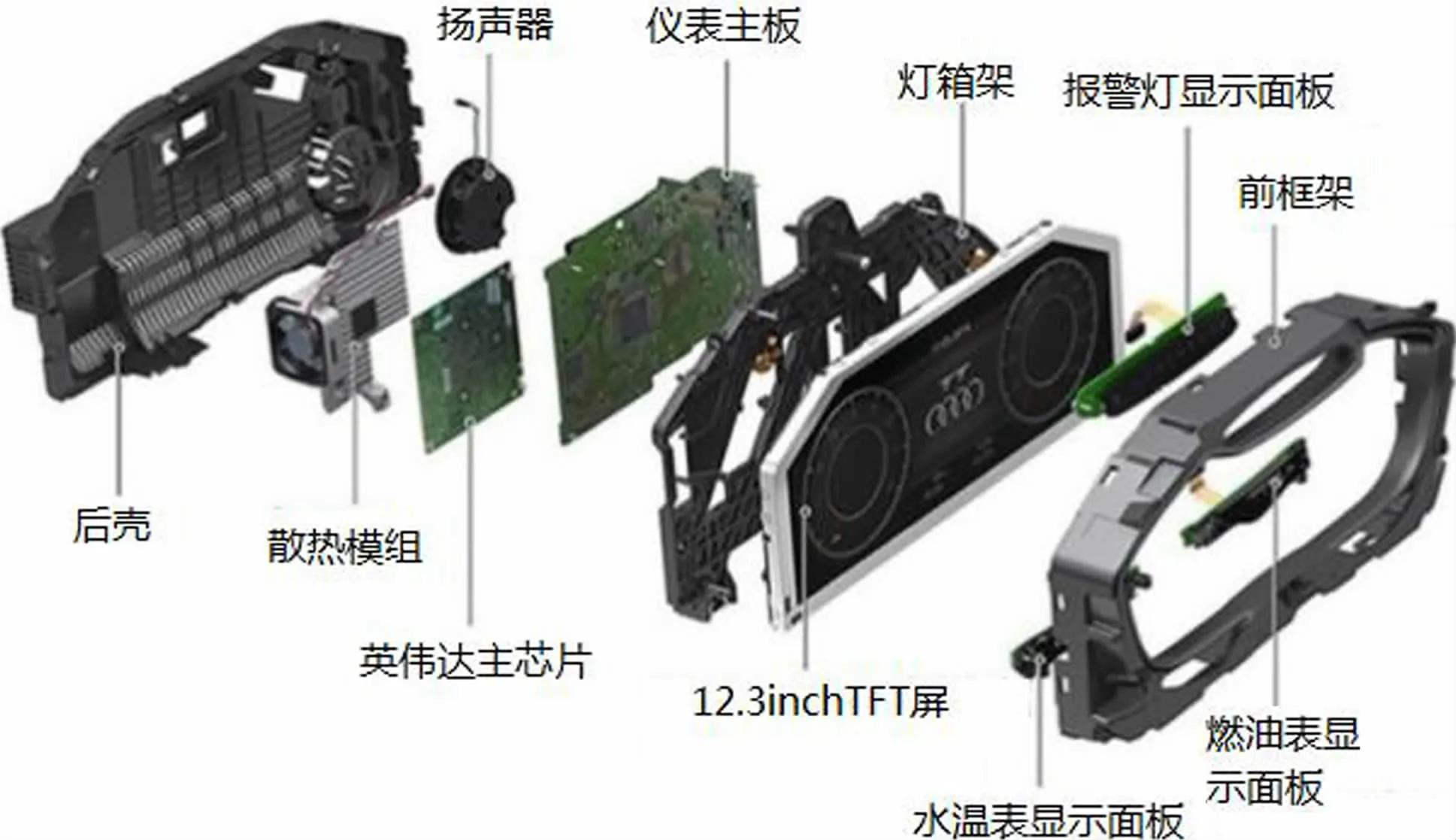

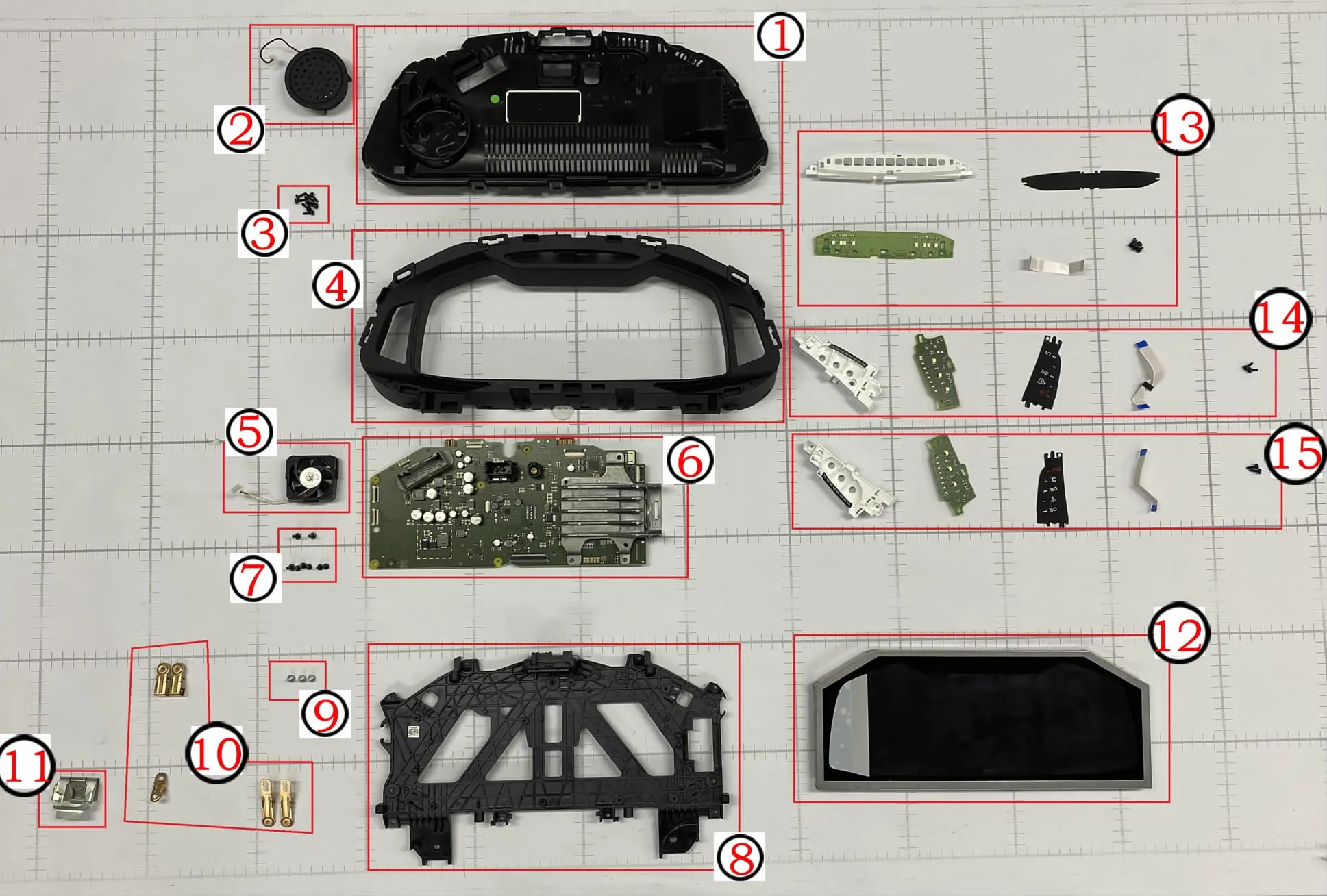

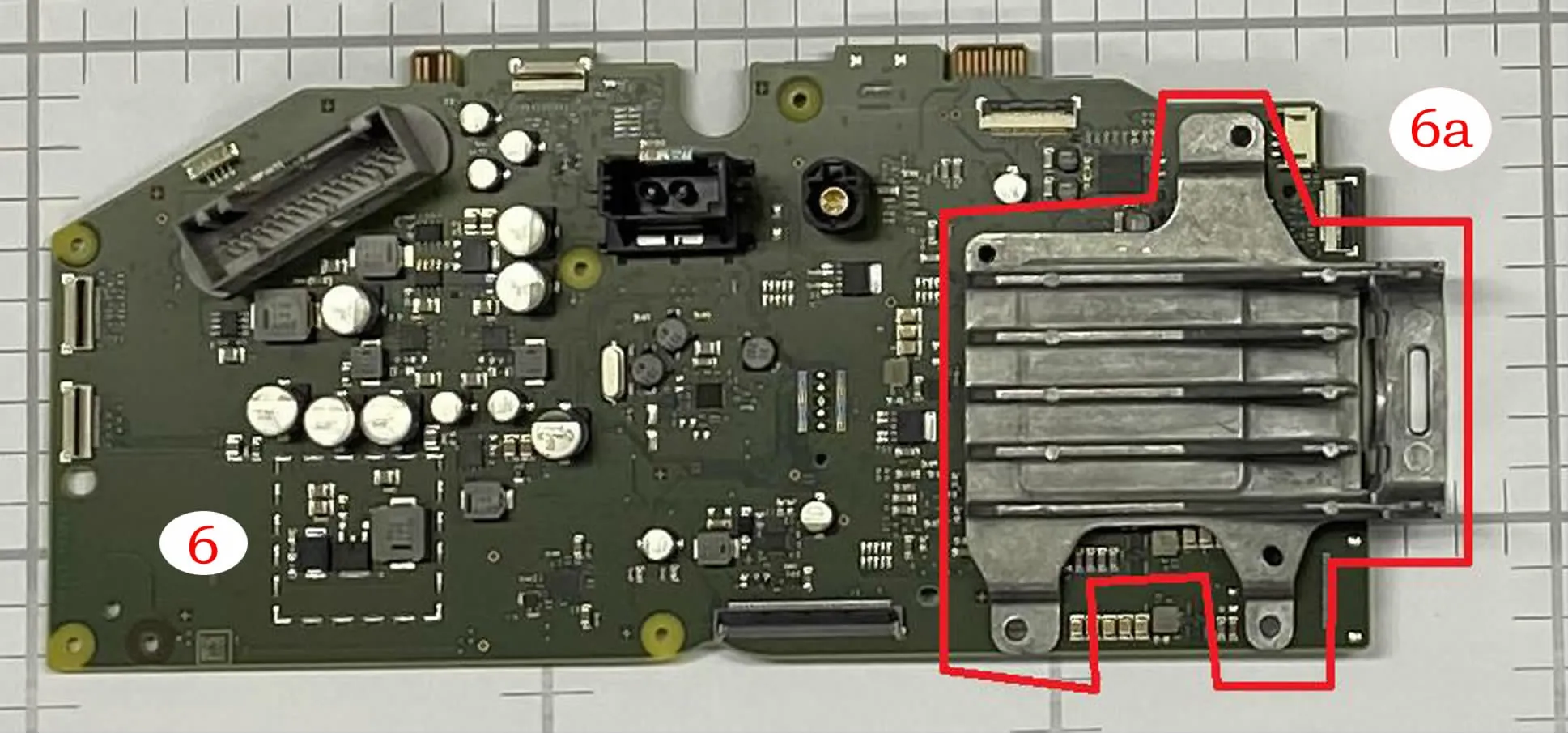

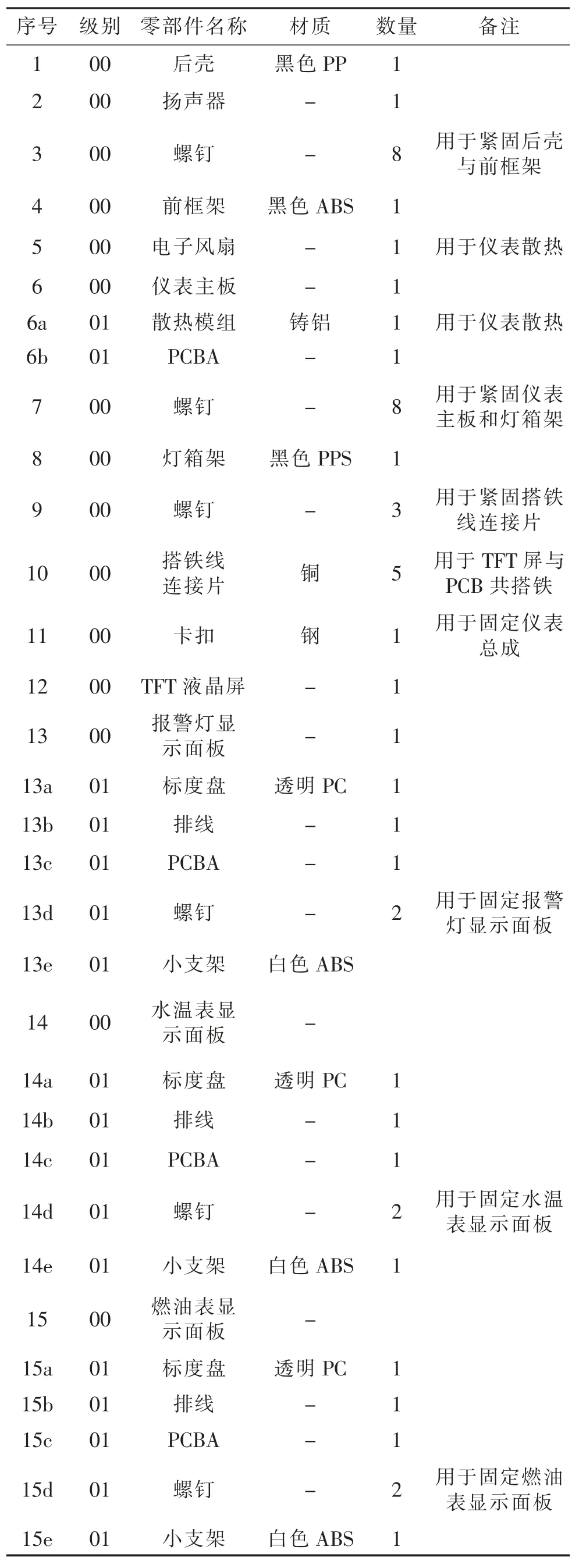

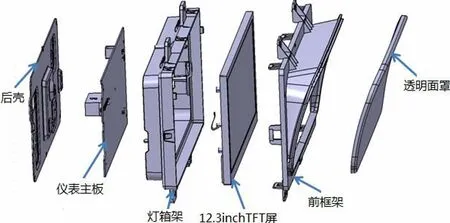

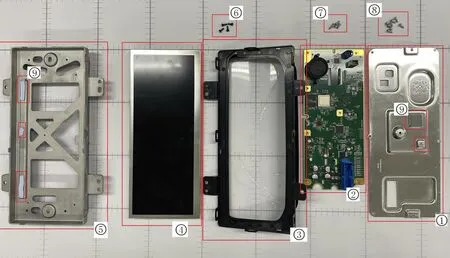

市场上全液晶仪表的机械结构方式大多比较繁琐,下面以某车型全液晶仪表为例进行分析,某车型全液晶仪表结构示意图如图1所示,拆解图如图2所示,PCBA总成如图3所示,拆解明细表见表1。

从表1可以看出,某车型全液晶仪表机械结构设计较为复杂,共含28个零部件。

1.1.1 某车型全液晶仪表散热设计

某车型全液晶仪表的散热部分,由电子风扇和散热模组组成,采取主动式散热的方式,而灯箱架选用的是黑色PPS,仪表主板和TFT屏均安装在灯箱架上,共采用8个螺丝固定,同时,虽然主板和TFT屏的散热量大,但是PPS材质耐高温,热稳定性优良,它的最高连续使用温度达400℃,可以满足使用要求。

图1 某车型仪表示意图

图2 某车型仪表拆解图

图3 某车型仪表PCBA总成图

1.1.2 某车型全液晶仪表装配设计

某车型全液晶仪表在装配上分为如下几个大步骤。

1)对3个显示面板 (报警灯、水温表和燃油表)先进行组装,安装方式:卡接;然后与前框架进行分装,安装方式为螺接。

2)散热模组是通过导热凝胶粘到主芯片上,然后装上电子风扇,与PCBA进行分装,安装方式卡接。

对于提高顾客对酒店品牌的忠实度,丁晓彤(2017)认为一是有利于保持饭店经营的效益。如果回头客增加5%,酒店利润率上升50%,而吸引回头客的成本只有一次性顾客的1/7。二是有利于降低市场营销成本。三是有利于提高顾客店内的综合消费能力。四是有利于提高酒店的知名度,忠实顾客会向社会推荐,间接宣传酒店,为酒店带来新的客源。五是有利于顾客关注和依靠品牌,并能享受到品牌提供的独特的产品价值而愿意支付更高的价格,不会被其他酒店的削价竞争诱惑[6]。

3)搭铁线连接片与灯箱架进行分装,安装方式:螺接。

4)将TFT屏、仪表主板、灯箱架、前框架与后壳依次进行组装,安装方式:螺接。

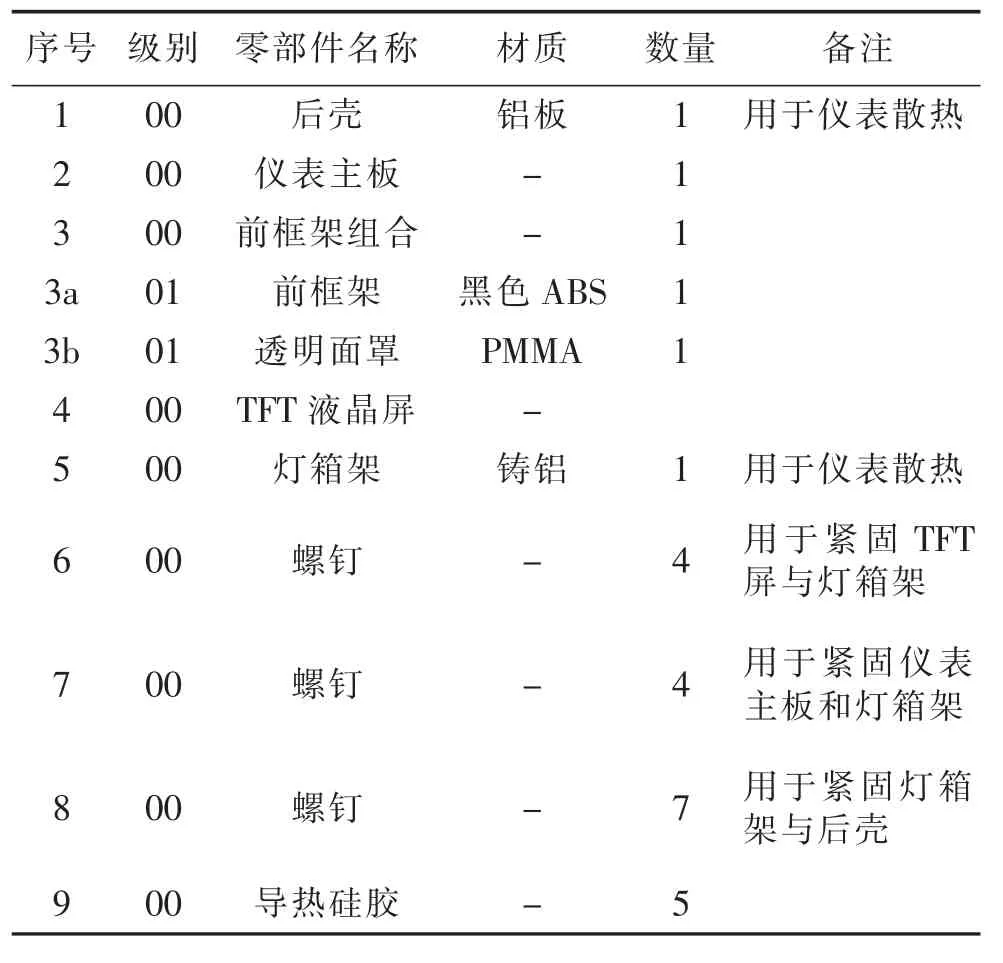

表1 某车型仪表拆解明细表

5)最后安装扬声器,安装方式:卡接。

1.1.3 某车型全液晶仪表共搭铁设计

某车型仪表TFT液晶屏,通过5个搭铁线连接片与仪表主板接触,以达到TFT屏与仪表主板共搭铁设计。

通过上述描述,某车型全液晶仪表的机械结构设计,导致它的安装方式较为繁琐,装配效率低。

2 某系列车型全液晶仪表机械结构精益设计方案

2.1 仪表机械结构设计

根据整车配置,针对信息娱乐系统进行系统性规划,其中,仪表与中控主机交互功能如下。仪表结构示意如图4所示,拆解图见图5,拆解明细见表2。

图4 某系列车型全液晶仪表示意图

图5 某系列车型全液晶仪表拆解图

从表2可以看出,某系列车型全液晶仪表机械结构设计较为精益化,共含8个零部件。

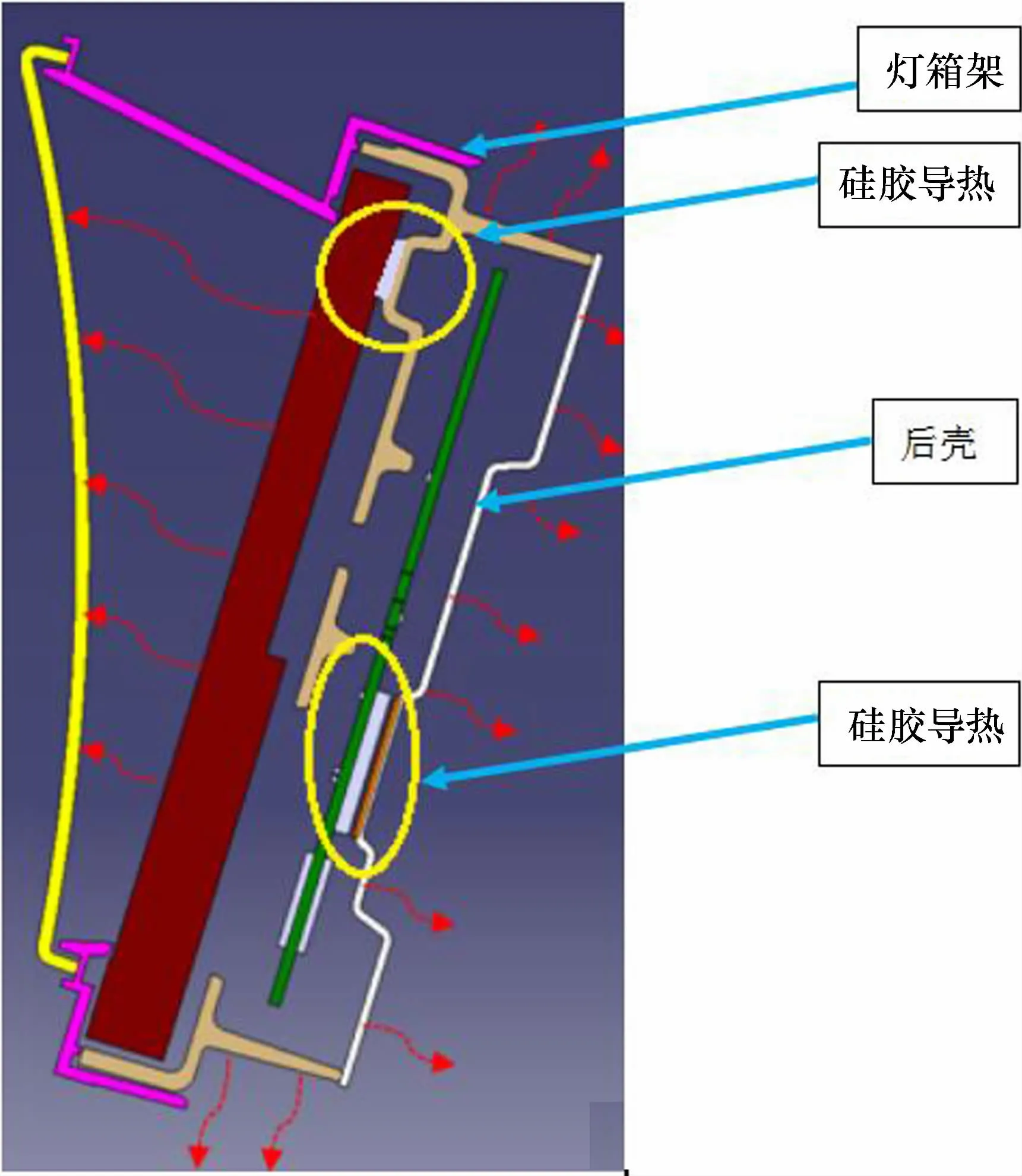

1)某系列车型全液晶仪表散热设计

某系列车型全液晶仪表的散热部分,仅由导热硅胶、灯箱架和后壳组成,采取被动式散热的方式,灯箱架和后壳均选用的是铝材,仪表主板和TFT屏均安装在灯箱架上,共采用8个螺丝固定,TFT屏和主芯片的热量通过硅胶传递到灯箱架和后壳,然后将热量散发出去,如图6所示。

2)某系列车型全液晶仪表功率统计

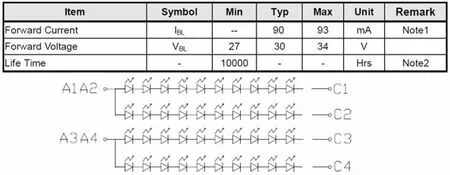

针对主要发热源TFT屏和芯片进行功率统计,结果如下。TFT屏功率计算图如图7所示。

12.3inchTFT屏功率:根据TFT屏提供的规格书,LED总发光功率:PLED=ULED×ILED=34V×93mA×4≈12W。

注:ULED光源两端正向电压;ILED是流过LED的电流。

表2 某系列车型全液晶仪表拆解明细表

图6 某系列车型全液晶仪表散热示意图

图7 TFT屏功率计算图

某系列车型仪表芯片主要以主芯片 (IMX6D)和电源管理芯片发热量大,其中,主芯片功率5.8W,电源管理芯片1.56W,合计7.36W。

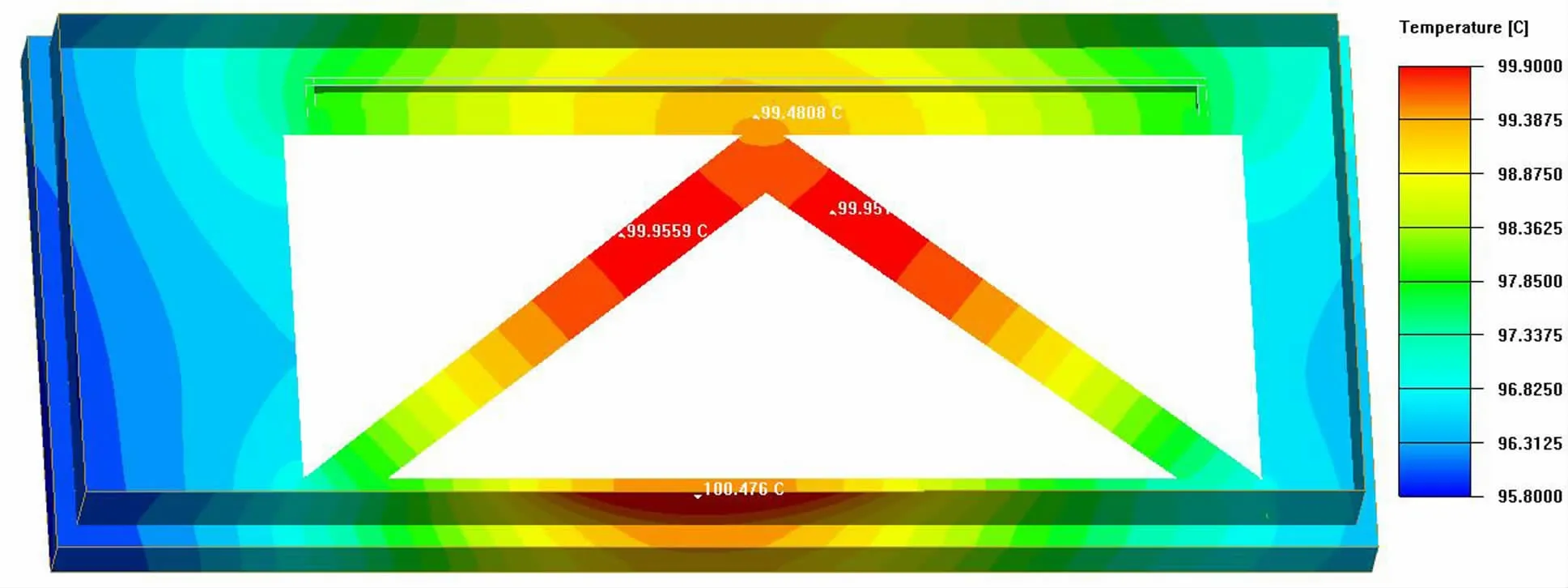

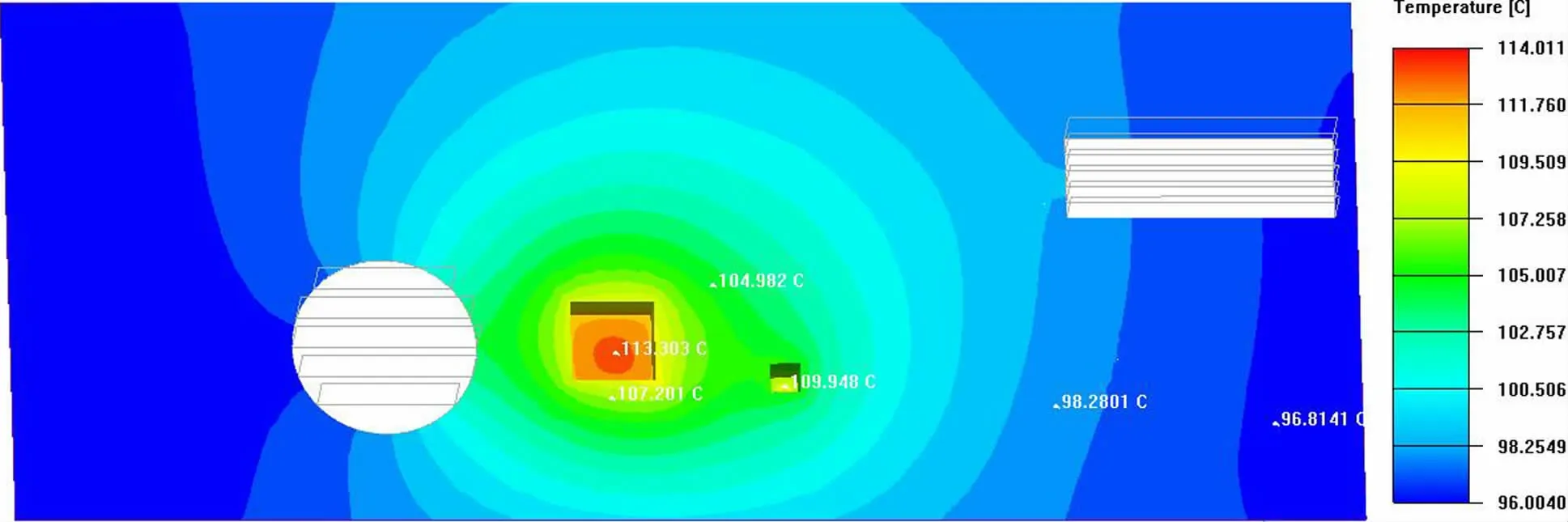

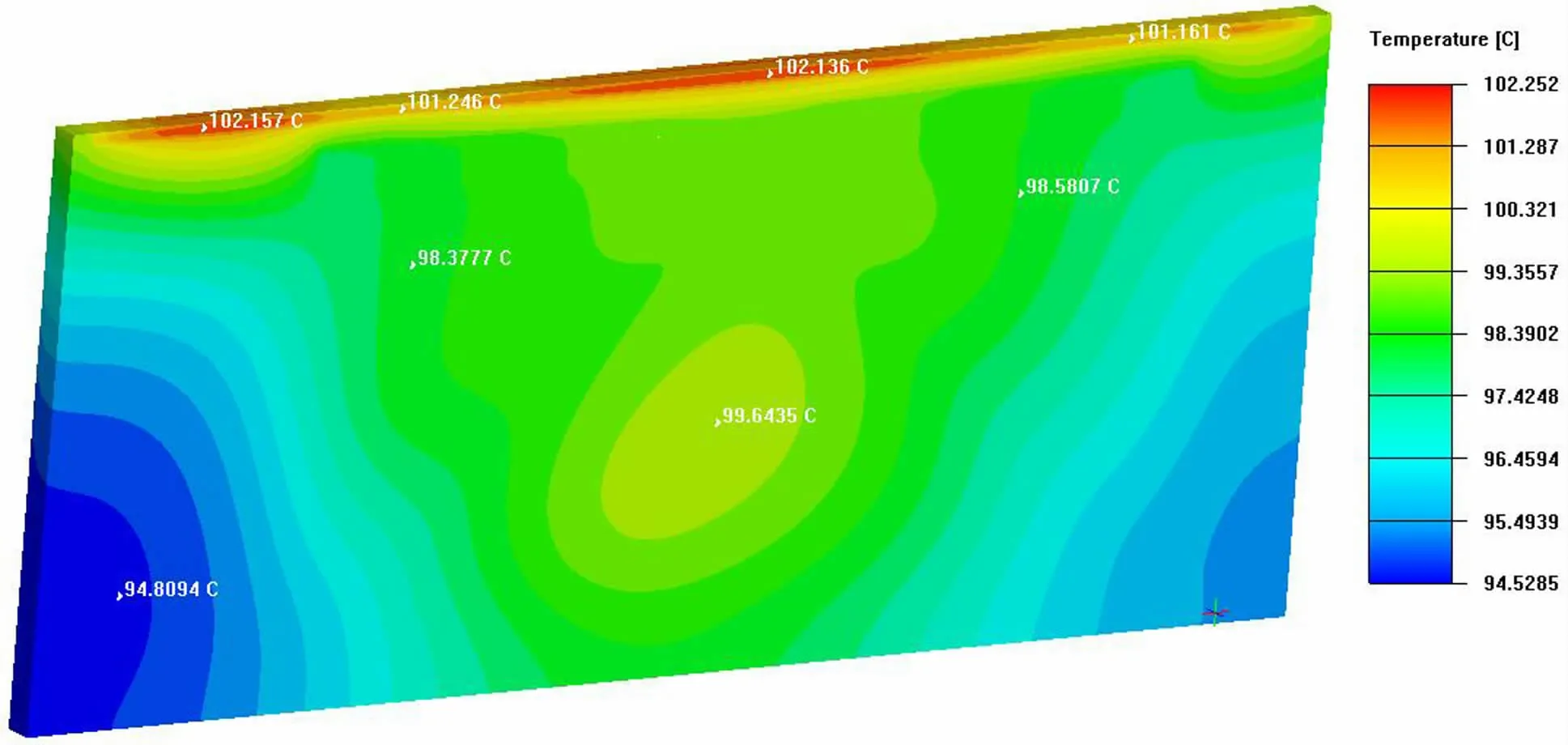

3)针对某系列车型全液晶仪表进行热分析校核,外部环境温度为85℃时,在保留传热方面的情况下,可以在需要的地方合理地简化几何形状,将完整的PCB和散热件进行建模分析,结果如图8~图11所示。

图8 灯箱架散热分析图

图9 后壳散热分析图

图10 TFT屏散热分析图

图11 PCBA散热分析图

通过结果可看出,模拟分析得出的各部位温度值满足125℃以下,PCB主板和TFT屏上的所有设备都是热安全的。LCD具有热安全性。

4)某系列车型全液晶仪表装配设计

某系列车型全液晶仪表在装配上分为如下几个大步骤:①将导热硅胶粘贴在灯箱架上;②将TFT屏、仪表主板、灯箱架与后壳依次进行组装,安装方式:螺接;③最后安装前框架组合,安装方式:卡接。

5)某系列车型全液晶仪表共搭铁设计

某系列车型仪表TFT液晶屏,通过灯箱架直接与仪表主板接触,以达到TFT屏与仪表主板共搭铁设计。

通过上述描述,某系列车型全液晶仪表的机械结构设计十分精益化,步骤少,装配效率较高。

2 散热效果验证

针对某系列车型全液晶仪表和某车型全液晶仪表进行散热对比试验,如下。

1)试验条件:①环境温度:26℃;②试验电压:13.5V;③运行时间:2h;④测试设备:热电偶。

2)实验结果:①某系列车型全液晶仪表实测:表面温度36.4℃~36.7℃,如图12所示。②对某车型全液晶仪表进行实车测试,环境温度:26℃,运行2h后,表面温度40.7℃。

图12 某系列车型仪表测试图

综上所述,某系列车型全液晶仪表采用的被动式散热,散热效果是满足使用要求的。

3 结论

该方案在某系列车型项目上的成功实施,不但满足了仪表散热要求,还简化了仪表装配工艺,提高仪表装配的效率,有效降低了零部件的故障率,降低了单车成本,也为后续车型零部件的机械结构设计开发积累了经验、奠定了基础。