电力机车蓄电池温度补偿充电控制电路的设计

2021-06-03李华柏谢永超

李华柏,谢永超,邓 智

(1.湖南铁道职业技术学院,湖南株洲 412001;2.广州机车检修段,广东广州 510000)

蓄电池是机车上备用电源,它与电源柜并联运行,起着十分重要的作用。在升弓以前,提供机车所需的电能,升弓以后,机车电源柜(PSU)充电电路对蓄电池补充电。每台机车备用电源由48 节DLM-170 型单体蓄电池串联组成,单体为阀控式密封铅酸蓄电池,容量170 Ah,额定电压2 V。

某机务段HXD3 机车自上线运用以来,发生较多的蓄电池亏电与鼓胀现象,部分蓄电池提前失效,使用寿命缩短。故障分析认为PSU 装置的输出电流太小,不能满足快速充电要求,导致电池组长期亏电状态下使用;PSU 蓄电池充电环境温度补偿功能出现异常,无法正常充电,有可能使电池组过充,也可能欠充,非正常使用会使蓄电池使用寿命缩短。

一般情况下,机车PSU 要同时为机车供电和给蓄电池组充电,设计最大输出电流55 A(25 ℃)。蓄电池充电电流需要25~34 A,机车控制系统工作需要30 A。当需求电流大于55 A 时触发PSU 输出保护,导致PSU 在限流区工作,蓄电池充电不足。

本文针对此情况,制定了蓄电池温度自动补偿充电控制电路,该电路可以提高充电质量,保证机车蓄电池组的正常运行使用。

1 蓄电池充电模式的管理

PSU 是机车的直流电源柜,它除了给机车提供DC 110 V控制电源,还需要对蓄电池进行补充电。电源柜根据蓄电池的电压与荷电情况手动或自动切换均衡充电、快速充电和浮充电三种模式。

1.1 浮充方式

当蓄电池电压U0>108 V,按浮充方式充电。25 ℃时,浮充电压为108 V(2.25 V/单节),电流设置为0.15C(25.5 A),确保蓄电池满荷电状态。

1.2 均衡充电模式

当蓄电池的浮充电压产生偏差,会造成蓄电池组充电不足,蓄电池长期充电不足将降低蓄电池的使用寿命。当静态开路搁置3 个月以上、连续工作3 个月或全浮充运行2 个月,需对蓄电池均衡充电。均衡充电时,PSU 设置充电电压112.8 V(2.35 V/单节,25 ℃),电流0.1C(17 A),充电24 h。

1.3 快速充电模式

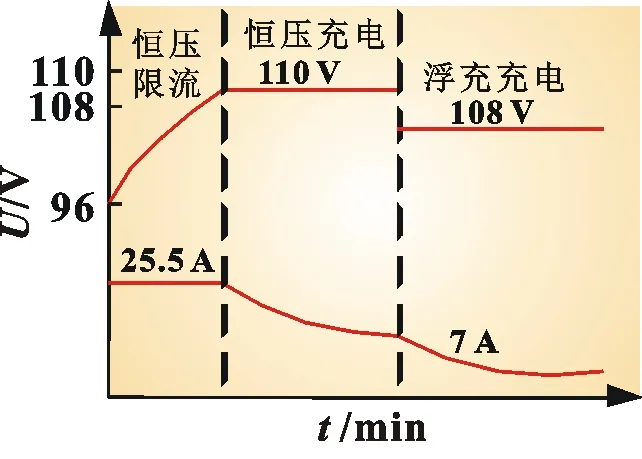

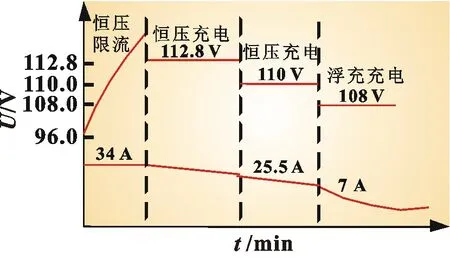

蓄电池有时采用快速充电模式充电。快速充电模式有2种,模式一见图1,模式二见图2。

图1 快速充电模式一(25 ℃)

图2 快速充电模式二(25 ℃)

模式一充电,蓄电池组带载电压U>96 V,以110 V(2.29 V/节)、25.5 A 进行恒流充电;当U=110 V 时,进入恒压充电阶段;这时充电电流逐惭减小,当充电电流I<7 A 时,转为浮充方式;浮充电压108 V(2.25 V/节),浮充至电流连续3 h 不再下降,充电过程结束[1-2]。为了延长电池使用寿命,一般不连续使用模式一。

模式二充电,蓄电池组带载电压U≤96 V,以112.8 V(2.35 V/节)、34 A 进行恒压限流充电;当U≥112.8 V 时转为恒压充电;当充电电流I<25.5 A 时,转为110 V(2.29 V/节)恒压充电;当I<7 A 时,转为108 V(2.25 V/节)进行浮充充电。此模式可以连续使用。

2 温度自动补偿充电控制方法

2.1 充电电压、温度与使用寿命的关系

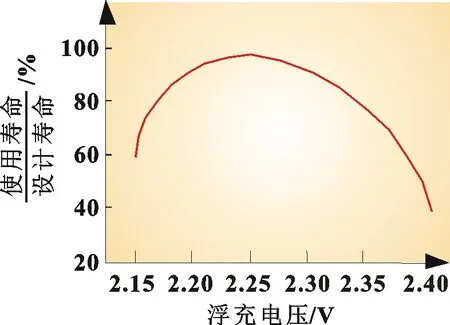

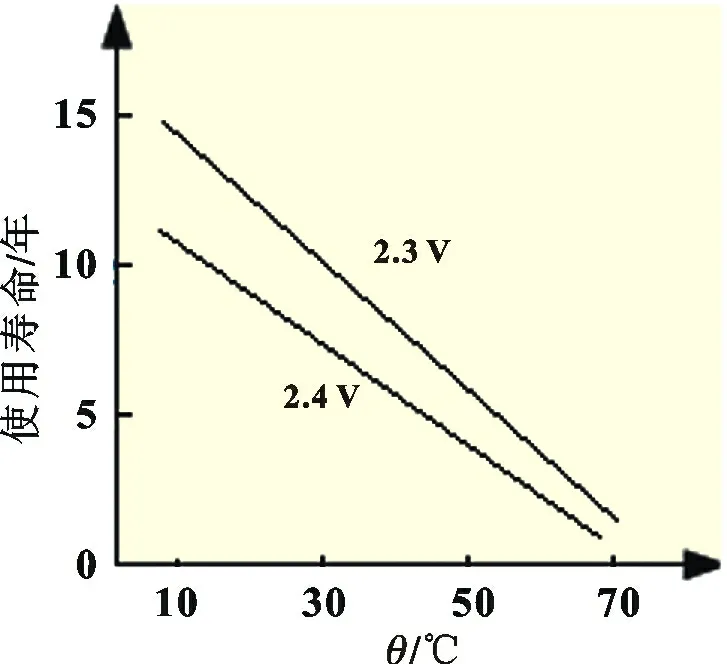

机车蓄电池主要是浮充使用,电池的使用寿命与浮充电压及环境温度有较大的关系。电池使用寿命/设计寿命与浮充电压的关系见图3。当浮充电压为2.25 V 时,使用寿命最长。浮充电压过高,蓄电池内部温度升高,容易引起失水;浮充充电电压过低,蓄电池可能充电不足,长此以往使用寿命变短。蓄电池浮充寿命与温度关系见图4。由图4 可见,环境温度越高,浮充寿命越短。

图3 电池使用寿命/设计寿命与浮充电压的关系[3]

图4 电池使用寿命与温度的关系[3]

研究表明,阀控式密封铅酸蓄电池充电过程中的失水是导致蓄电池失效的主要因素之一。长期浮充电压过高,气体析出量增加,再化合效率降低,引起失水。同时过充导致蓄电池内部温度增加,而负极上产生的氢在电池内部积累,产生的压力使安全阀处于开启状态,增加水的挥发,进一步造成失水[3]。

2.2 温度补偿原理

根据蓄电池使用寿命与浮充电压、温度之间相关性,当环境温度较低时,只用恒压充电,蓄电池可能无法满充电;当环境温度较高时,较高充电电压会使蓄电池过充,极板逐渐软化甚至有活性物质脱落,电池失水、过热,严重者会导致电池鼓胀。

蓄电池充电电压应随温度变化进行调整,补偿蓄电池在不同温度情况下的化学反应活性,保证充电的正常进行。蓄电池最佳使用温度为25 ℃。其浮充、快充、均充电压都以25 ℃为基准。环境温度高于或低于25 ℃时,需要采用温度补偿方法对充电电压进行自动补偿,浮充与快充电压温度补偿系数为每单节-3 mV/℃。均衡充电电压按每单节-4 mV/℃进行补偿。

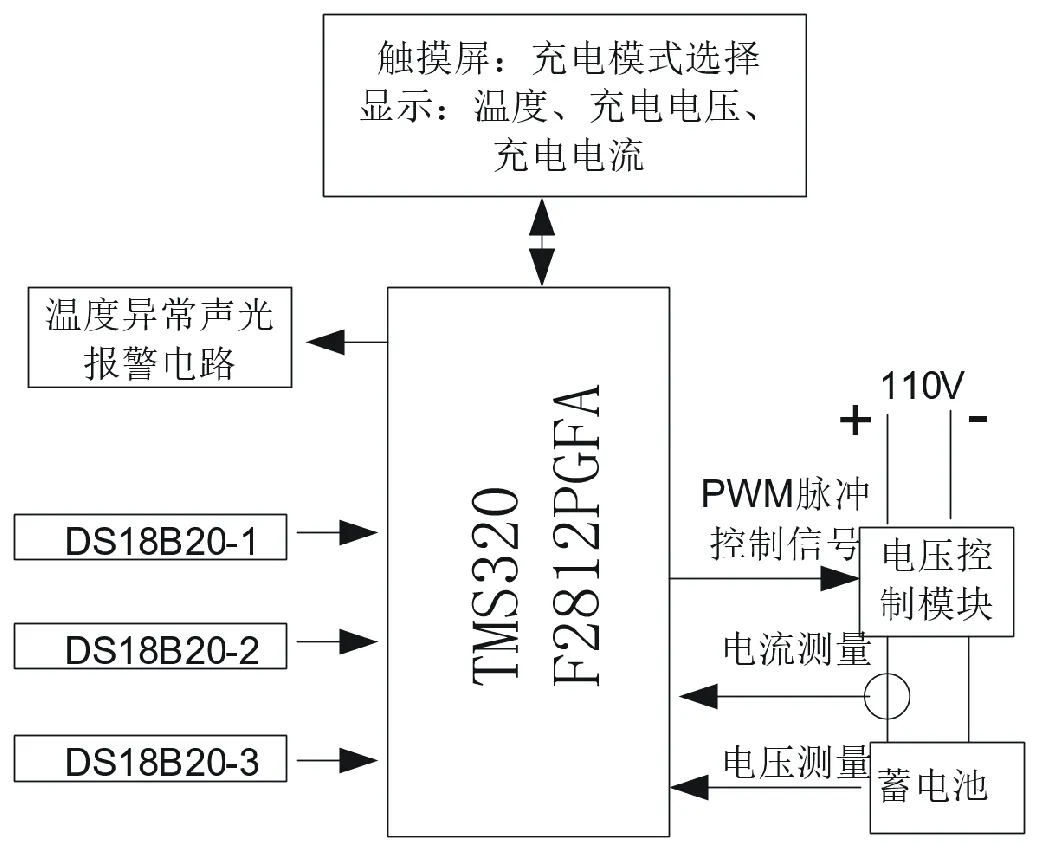

本文采用TMS320F 2812PGFA 处理器作为控制核心,设计蓄电池的温度监测与电压自动补偿装置。

2.3 充电温度补偿方法

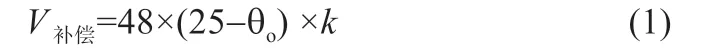

式(1)为温度补偿计算公式:

式中:V补偿为蓄电池组的电压补偿值;k为温度补偿系数,浮充与快充时k=0.003,均充时k=0.004;θo为环境温度。

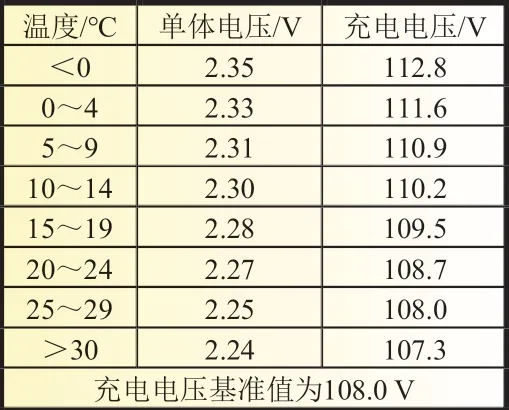

按照式(1)进行温度线性补偿,一方面受制于蓄电池组的温度、电压、电流的测量精度要求,另一方面会增加控制的难度与复杂性。参考蓄电池性能参数,综合考虑充电效果与控制方式,本文对浮充与均衡充电采用阶段式温度补偿,以每5 ℃的变化范围作为区间进行电压补偿,如表1、表2 所示。

表1 浮充方式阶段电压调整值

表2 均充方式阶段式电压调整值

对于快速充电模式,充电电压为多段设置,可根据式(1)对充电电压进行线性温度补偿。

2.4 基于TMS320F2812 温度补偿控制电路

2.4.1 温度补偿控制电路组成

温度补偿控制电路以DSP-TMS320F 2812PGFA 为核心,补偿控制电路原理见图5。温度传感器、电流传感器和电压测量模块完成对电压、电流、温度的采样,数据传送给处理器,进行A/D 转换与数据处理。处理器输出控制信号与电压调整模块的控制端相连,完成对电压的调整。监视模块实现运行状态的监视、故障报警等功能[4]。

图5 蓄电池充电温度自动补偿电路原理

充电控制界面采用触摸屏形式,触摸屏通过串口与DSP处理器进行通讯,控制操作的菜单可以选择均充、浮充和快充模式。显示屏显示控制参数及监测参数,并循环显示三个温度传感器实时温度和平均温度。

为防止单个温度传感器虚接或开路故障导致的温度补偿异常,电路中配置三路温度传感采样电路,每个温度采样电路与处理器的A/D 采样口独立连接。机车配置电池组,装在三层框架式机箱内,每层蓄电池安装一个DS18B20 温度传感器。将三个传感器取样结果进行对比。温度正常波动时,取平均值作为温度补偿值。若其中一个传感器数据异常,则取其它两个数据的平均值。最后利用平均温度θo来计算温度补偿,实现对温度补偿数据精度的优化。

2.4.2 温度补偿控制

在触摸屏上设置充电模式。蓄电池均充与浮充时,处理器根据实测温度,确定温度区间,然后发出PWM 脉冲控制信号,使PSU 充电单元输出与温度区间相对应充电电压;若实测温度超出温度阈值则报警,并自动调整至浮充电压进行充电。温度电压补偿控制阈值见表1、表2。

快充模式下,处理器预设两种快充充电电压曲线,并根据实测温度,按式(1)进行温度补偿与电压调整。

充电电压温度补偿具体流程如下:

A 设定带载充电电压临界值U0=96 V,调用25oC 快速充电模式一与模式二的温度-电压曲线,按表1 与表2 设定阶段温度区间;

B 测量蓄电池实际电压U1和环境温度θ0;

C 通过触摸屏设定充电模式,可选均衡充电、浮充、快充等模式。选择快充模式时,进入步骤D,选择均衡充电模式进入步骤G,否则进行步骤H;

D 快充模式,如果U1>U0,进入下一步骤E;否则,进入步骤F;

E 按快充模式一曲线进行充电(见图2),依据实时测得温度θ0,按式(1)进行线性温度补偿,输出控制信号,调整充电电压;

F 按快充模式二曲线进行充电(见图3),依据实时测得温度θ0,按式(1)进行线性温度补偿,输出控制信号调整充电电压;

G 均衡充电,依据实时测得温度θ0,判断温度区间,单片机输出控制信号,根据表2 调整充电电压;

H 单一浮充充电,依据实时测得温度θ0,判断温度区间,单片机输出控制信号,根据表1 调整充电电压。

3 实验分析

为验证所设计系统的有效性,人为改变环境温度,对系统温度补偿电压自动调整功能进行实验验证。

由表3 可知,采用浮充与均充模式时,经温度补偿,考虑测量误差,调整后的实际充电电压基本与表1、表2 所示阶段电压补偿值一致。

表3 阶段温度补偿实验数据

在快充模式下,温度补偿后的电压采用线性调整,由表4可知,实际充电电压值基本符合式(1)的线性调整规律。

表4 快充模式二线性温度补偿实验数据

4 结论

在对电力机车蓄电池使用寿命与充电电压、温度之间的关系进行了分析基础上,对充电方式进行了优化,设计以TMS320F 2812PGFA 为控制核心的蓄电池充电温度自动补偿控制电路,依据实时测得温度自动调节充电电压,提高了充电质量,保证了蓄电池组的正常使用寿命。