厚板多层多道对接焊残余应力轮廓法测量及热-弹-塑性有限元分析

2021-06-03张庆亚卓子超刘建成王江超

张庆亚,卓子超,周 宏,刘建成,王江超

(1.华中科技大学船舶与海洋工程学院,武汉430074;2.江苏科技大学船舶与海洋工程学院,江苏镇江212100;3.招商局重工(江苏)有限公司,江苏南通226100)

0 引 言

船舶建造过程中,船体外板结构往往采用厚板多层多道焊接而成,多次焊接热循环导致焊接接头内部残余应力分布复杂,此外焊接残余应力易导致焊接结构断裂,对焊接结构的完整性和使用性能危害极大[1-3]。因此,准确获取厚板多层多道焊接头内部焊接残余应力分布是焊接构件寿命评估的基础。

虽然厚板多层多道焊接结构残余应力的测定困难,但一些有效的方法已被应用,如小孔法、衍射法等,其中小孔法测量精度有限,衍射法测量极其昂贵[4],且只能测量焊缝近表面处残余应力。Prime[5]基于叠加原理提出轮廓法测试构件内部应力,诸多研究表明该方法能完整得到焊缝接头某一截面上的内部残余应力分布云图[6-10]。由于厚板焊接时每一道焊缝均会产生残余应力,采用试验方法难以合理地评估接头内部的残余应力变化过程。而对于已知的焊接参数以及接头形式,热-弹-塑性有限元法可以预测焊接瞬态温度、残余应力和变形,成为焊接接头及小型焊接结构的常用焊接数值模拟方法[11-13]。周宏等[14]采用基于生死单元技术的热-弹-塑性有限元法模拟70 mm厚EH47高强钢多层多道焊残余应力,计算结果与小孔法实验测量吻合较好。孙加民等[15]对板厚为30 mm 的Q390 高强钢多层多道接头的焊接残余应力进行了数值模拟,采用小孔法实测了接头的焊接残余应力,证明焊接残余应力有较高的计算精度。黄俊等[16]采用SYSWELD 软件预测了超高强钢厚板多层多道对接焊残余应力,小孔法验证了数值模拟结果的合理性。此外,由于厚板多层多道焊焊道密集,传统的热-弹-塑性分析消耗大量的计算时间,具有一定的局限性。近年来,迭代子结构法和并行计算技术大大提高了厚板多层多道焊数值模拟的计算效率[17-20]。

厚板多层多道焊残余应力数值模拟及测量已取得显著成果,然而对于厚板接头内部的残余应力分布及其变化过程关注较少。本文针对船用Q235钢多层多道焊对接接头,采用轮廓法测量与基于并行计算技术的热-弹-塑性有限元研究接头内部残余应力分布,并分析焊接过程中残余应力的变化过程,为评定船用钢多层多道对接焊接头的断裂性能及结构寿命提供一定的理论依据。

1 数值计算方法

本文采用热-弹-塑性有限元法研究焊接过程中的传热以及应力问题,采用并行计算技术提高热-弹-塑性有限元计算效率。

1.1 热-弹-塑性有限元分析

热-弹-塑性有限元计算分析主要包括热分析和力学分析两个过程,其中热分析结果对力学分析结果具有决定性的作用,反过来力学分析结果对热分析结果的影响很小,可忽略不计[11-13,19]。本文采用非耦合的热-力分析过程,即只考虑焊接瞬态温度对力学分析过程的影响。热分析过程为使用热传导理论和材料的热物理性能参数求解非线性传热方程,进而得到焊接瞬态温度场;力学分析过程是以热分析得到的温度场为载荷,同样考虑到材料的高温力学性能参数,从而得到焊缝接头的应变、应力和变形。

1.2 并行计算技术

由于多层多道焊接头有限元模型节点及单元数量庞大,而传统的热-弹-塑性有限元分析多采用串行模式,计算耗时过长,难以满足复杂的多层多道焊求解。本文基于Dell Power Edge T420 服务器,Ubuntu14.04版本操作系统以及Intel Compiler 编译器,实现热-弹-塑性有限元计算程序的并行化。在焊接温度场以及力学响应分析的计算程序中,对于大型矩阵求解的子循环,通过调用OpenMP代码,编译器自动将程序并行化处理;而对于数据读入和处理过程和分支判断则采用串行处理提高代码执行效果[20]。在进行厚板多层多道热分析以及力学分析过程时,实时调用多核及多线程同时进行计算,可大大提高计算效率。

2 焊接及残余应力测量

焊接实验包括焊前准备、焊接参数记录以及焊缝检测;焊后,采用轮廓法测量焊缝接头的残余应力分布。

2.1 焊接实验

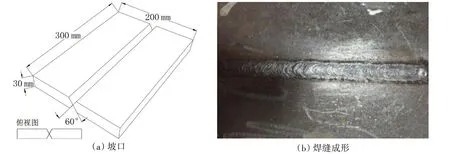

焊接实验所用母材为30 mm 厚船用Q235B 低碳钢板,焊缝长度为300 mm,焊接坡口如图1(a)所示;焊接方法为焊条电弧焊,填充金属为直径4 mm 的J507 焊条。焊前,烘干焊条并打磨坡口;焊接时的焊接工艺参数为打底焊电流150~170 A,填充焊电流170~190 A,盖面焊电流160~180 A,焊接电压为26~27 V,焊接速度为180~230 mm/min。此外,焊接时先焊接正面坡口,碳弧气刨清根后再焊接背面坡口。

焊缝成形如图1(b)所示,可以看出焊缝成形良好,无咬边、表面气孔、未熔合等缺陷。采用线切割垂直切割焊缝试样,依次用600目以及1 000目金相砂纸打磨焊缝区域,用4%硝酸酒精溶液腐蚀打磨区域获得焊缝宏观金相。

图1 厚板对接接头坡口及焊缝成形Fig.1 Groove feature and weld appearance of butt welded joint

2.2 残余应力测量

根据Bueckner叠加原理[5],对于待测构件任意平面的应力,将其完整切为两半,因切割面处应力释放导致轮廓发生变形;若施加的外力将变形后的切割面恢复到原始的平面状态,那么所得的应力即等效为该平面的原始残余应力。轮廓法测量顺序为切割、轮廓变形测量、数据处理以及应力重构分析。具体流程如下:

(1)切割:试样切割质量决定着最终的应力分布云图。为提高切割面光洁度,本文通过去除表面余高实现贴面切割加工;然后将待测接头对称装夹到慢走丝线切割机床中,水平校准后通入去离子水充满切割空间;设定切割工艺参数。为避免切割时应力释放引起的试样移动,切割前需采用夹具固定试样,焊缝试样约束如图2(a)所示。本文采用的切割设备为日本Sodick AQ400LS慢走丝线切割机床,实验中切割速度为0.2 mm/min。

(2)轮廓变形测量:切割完成后,准确获取切割面变形值是轮廓法流程中重要的环节。切割面变形值可通过非接触式的光学仪器测量或者非接触式的三坐标测量仪测量获得,其中三坐标测量仪可得到均匀的测量点变形数据,成为测量切割面轮廓变形数据的常用测量设备。本文中,切割面轮廓面外变形所采用的测量设备为Hexagon三坐标测量仪,见图2(b),设备测量精度可达1 μm。测量过程中采用线扫描点接触测量,以保证每个测量点的精度,测量点间距为1 mm。

(3)数据处理:因试样表面并非理想的光洁度,测量得到的异常值易造成计算过程中应力局部突变,因此需对测量数据进行处理。数据处理流程包括数据对齐、求和以及拟合。数据对齐是为了保证轮廓面数据点起始点、测量点间距和数据分布一致;然后通过两个表面的变形数据平均以消除轮廓切应力的影响,获得纵向残余应力释放引起的变形量。采用Sgolay 方法去除噪音数据,实现测量数据光滑处理。该方法在数据光滑滤波的同时也对数据进行拟合,处理后的轮廓数据如图2(c)所示。

(4)应力重构分析:应力重构分析是轮廓法流程中的最后一步。本文采用ABAQUS 建立1/2焊缝有限元模型如图2(d)所示,所用单元类型为C3D8R;为了反映切割面轮廓变形,将变形放大185 倍。为了保证有限元求解的精度和速度,靠近轮廓面的网格较密,而远离轮廓面的网格较稀疏;切割面单元尺寸与测量点间距相等,为1 mm。图中的红色箭头表示约束条件,约束刚体移动。采用线性静力学分析,只考虑材料的弹性行为,弹性模量取210 GPa,泊松比取0.3,通过施加反向的轮廓变形进行逆有限元分析进而求解得到切割面焊接残余应力。

图2 轮廓法实验流程Fig.2 Experimental procedure of contour method

图3所示为焊缝内部纵向残余应力重构分析结果,纵向残余应力在焊缝区域为拉应力,正面焊缝中部拉应力明显降低,最大拉应力值为269.9 MPa。残余应力由焊缝区拉应力沿接头宽度方向逐渐减小并转变为压应力。此外,云图左侧灰色区域压应力突变是由于边缘效应导致的[8]。

图3 纵向残余应力分布云图Fig.3 Contour of longitudinal residual stress distribution

3 热-弹-塑性有限元分析

采用基于并行计算技术的热-弹-塑性有限元法预测厚板多层多道对接接头温度场以及内部残余应力分布,并分析厚板多层多道焊接过程中的残余应力变化过程。

3.1 有限元模型

图4 所示为热-弹-塑性有限元模型及焊道布置,该模型包括25 172 个节点,23 130 个单元。此外,在进行焊接力学热-弹-塑性有限元计算时,接头有限元模型网格尺寸对焊接温度场、塑性应变、焊接变形以及残余应力的计算精度起着重要的作用。精细网格虽可以得到较好的预测结果,但同时将消耗大量的计算机资源和计算时间。因此,为了平衡计算精度和计算机资源消耗,通常焊接区(焊缝及热影响区)采用细网格,远离焊缝的区域采用粗网格。在热-弹-塑性有限元分析过程中,材料的热物理性能参数对计算结果的影响很大。本文采用的Q235相关热物理性能参数通过JMatPro 专业软件获得,如图5所示。

图4 多层多道对接接头热-弹-塑性有限元模型Fig.4 TEP FEA finite element model of multi-pass butt joint

图5 Q235材料热物理性能参数Fig.5 Material properties of Q235

3.2 焊接温度场

获得合理的焊接接头温度场是进行焊接残余应力分析的前提。为了精确地模拟焊接熔池形状,确保焊接残余应力的计算精度,本文采用体热源模型模拟焊接热输入,并考虑了工件表面的热辐射和对流因素;此外,温度场计算时的电弧热效率取0.7,设置室温为20 ℃。基于自主开发的热-弹-塑性有限元计算代码,使用多线程并行技术,求解热传导方程;温度场计算过程中同时调用8 个线程。当瞬态热源经过焊缝中部时,热源温度分布及瞬态熔池形貌如图6(a)和图6(b)所示,图6(c)为接头宏观形貌与计算得到的焊缝熔池形状对比。可以看出,正面盖面焊瞬态温度极值为1 846 ℃,瞬态热源熔池面积与焊道面积几乎相等,焊缝熔池计算结果与实验结果比较吻合,表明温度场计算结果是有效且合理的。

图6 多层多道对接接头温度场Fig.6 Welding temperature of multi-pass butt joint

3.3 焊接残余应力

图7 所示为焊缝中部截面纵向残余应力云图。从图中可以看出,焊缝区纵向残余应力均为拉应力,并沿着接头宽度方向逐渐减小最终转变为压应力;正面焊缝中间区域拉应力值明显降低,拉应力极值为270 MPa,且位于背面焊缝填充处。分析认为,焊缝区域为拉应力是由于在冷却阶段焊缝金属收缩受焊缝邻域母材的约束;而为了平衡对接焊缝处的拉应力,母材产生了压应力。为了进一步定量分析接头焊接残余应力分布,取图3 与图7 线L1(距上表面3 mm)及L2(距下表面10 mm)上的应力进行对比分析,如图8所示。可以看出,计算得到的纵向残余应力分布与测量结果吻合较好。焊缝区为明显的拉应力,远离焊缝区的母材处为压应力。

图7 焊缝纵向残余应力云图Fig.7 Contour of longitudinal residual stress in weld

图8 纵向残余应力对比Fig.8 Comparison of longitudinal residual stress

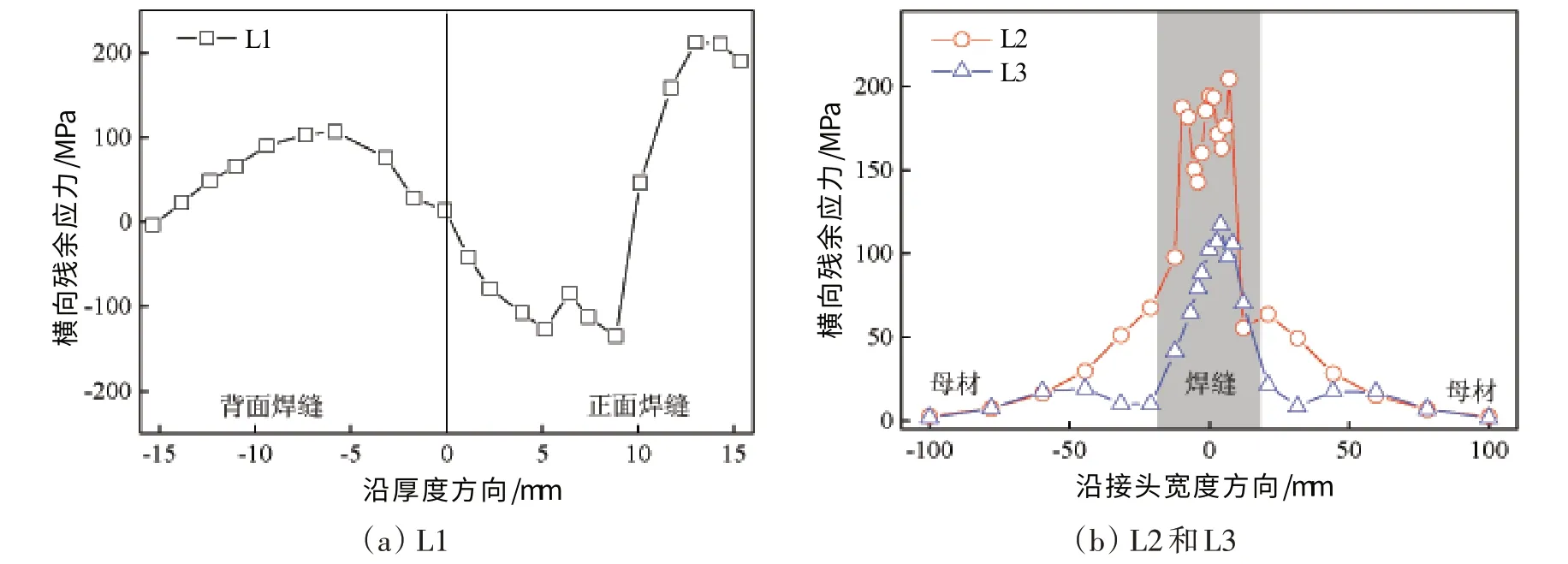

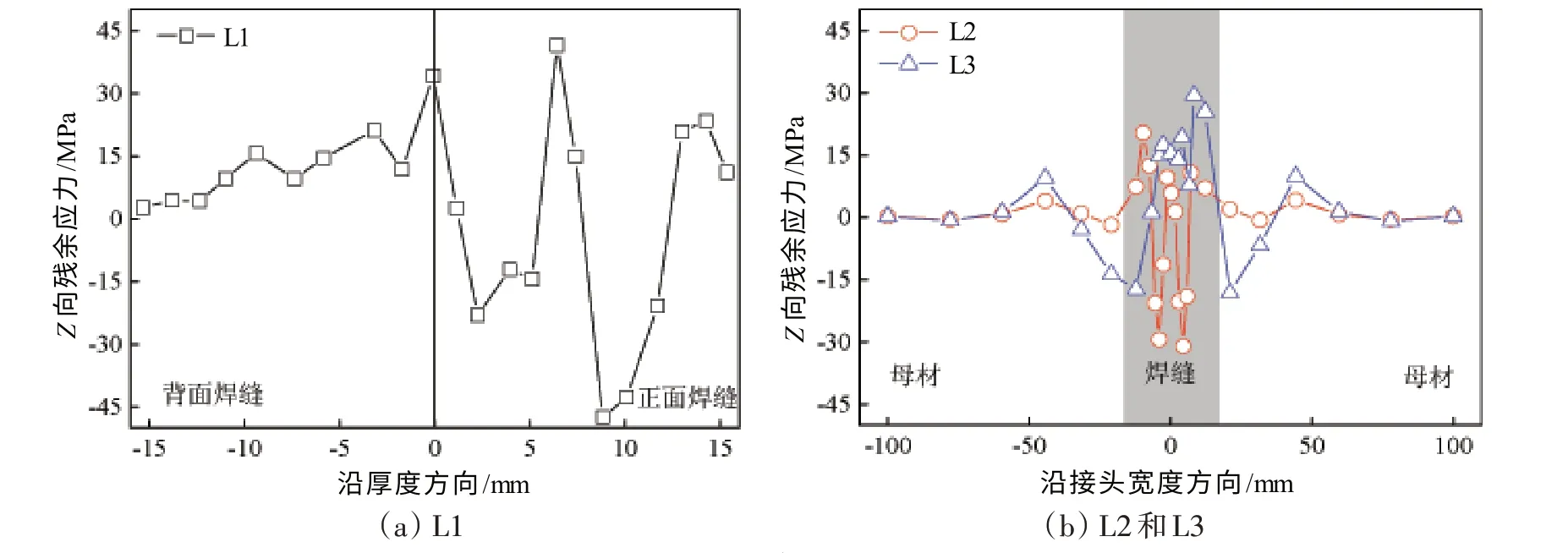

基于热-弹-塑性有限元分析,进一步分析厚板多层多道焊接头横向残余应力及Z 向残余应力分布。焊缝中部截面横向残余应分布云图如图9所示,线L1(焊缝中心)、L2(距上表面3 mm)及L3(距下表面10 mm)上的应力分布如图10 所示。可以看出,横向残余应力在焊缝区上表面为明显的拉应力,沿接头宽度方向逐渐降低;应力极值位于正面焊缝近表面处,拉应力极值为249 MPa;压应力主要存在于正面焊缝中部,压应力极值为262 MPa。焊缝中部截面Z向残余应力分布云图如图11所示,图12给出了L1(焊缝中心)、L2(距上表面3 mm)及L3(距下表面10 mm)上的应力分布。可以看出,Z 向残余应力主要存在于焊缝区;正面焊缝主要为压应力,压应力极值为50 MPa,背面焊缝则以拉应力为主,拉应力极值为51 MPa。拉应力是由于焊缝区金属受到拘束而导致的,而背面焊接热处理作用使得正面焊缝中部产生压应力区。

图9 焊缝横向残余应力云图Fig.9 Contour of transverse welding residual stress in weld

图10 横向残余应力分布Fig.10 Transverse welding residual stress distribution

图11 焊缝Z向残余应力云图Fig.11 Contour of Z-direction welding residual stress in weld

图12 Z向残余应力分布Fig.12 Welding residual stress distribution in Z-direction

3.4 残余应力变化过程

为更进一步分析厚板焊接过程中的纵向残余应力变化过程,取图7 线L3(焊缝中心)上每一道焊后残余应力计算结果,如图13 所示。正面焊缝焊接时,残余应力的分布规律基本不变,拉应力值随着焊道的增加而增大,应力极值由根部转移至正面焊缝中部;而在背面焊缝焊接时,正面焊缝中部的残余应力值随着焊道的增加显著降低,正面焊缝近表面处拉应力值增大,背面焊缝残余应力极值由根部转移至背面焊缝中部。分析认为,厚板多层多道焊接过程中,焊接残余应力变化是由于后一道焊缝对已焊的焊缝金属起到热处理作用,这也是正面焊缝中间区域拉应力明显降低的主要原因;焊缝接头的残余应力分布由最后一道焊缝决定。

图13 焊接残余应力变化过程Fig.13 Variation process of welding residual stress

4 结 论

针对船体外板钢厚板多层多道焊接头内部焊接残余应力的复杂性,本文采用轮廓法与基于并行计算技术的热-弹-塑性有限元法研究Q235厚板多层多道对接接头内部残余应力分布及其变化过程,得到如下结论:

(1)厚板多层多道焊对接接头内部纵向残余应力的预测结果与测量结果吻合较好。纵向残余应力在焊缝区为明显的拉应力,并沿接头宽度方向逐渐减小最终转变为压应力,拉应力极值位于背面焊缝填充处;正面焊缝中间区域拉应力值明显降低。

(2)横向残余应力在厚板接头上表面及背面焊缝填充处为拉应力并沿接头宽度方向逐渐降低,拉应力极值位于正面焊缝盖面处,压应力及其极值存在于正面焊缝中间区域;Z 向残余应力主要存在于焊缝区,正面焊缝以压应力为主,背面焊缝以拉应力为主。

(3)厚板多层多道焊接过程中,残余应力变化是由于后一道焊缝对已焊的焊缝起到热处理作用导致的,焊缝接头残余应力分布由最后一道焊缝决定。