面向再服役性能的离心泵叶轮可再制造性评价方法*

2021-06-03胡言峰杜彦斌

胡言峰, 杜彦斌, 许 磊, 王 帆

(1.重庆工商大学 制造装备机构设计与控制重庆市重点实验室,重庆 400067; 2.重庆水泵厂有限责任公司,重庆 400003)

0 引言

离心泵是将原动机的机械能转换成流体介质的动能,以实现流体介质输送或使其增压的机械装置,被喻为现代工业的心脏;广泛应用于农业、电力、化工、石油、核工业、城市给水等领域,是国民经济中应用最广泛的通用机械[1]。叶轮是离心泵的核心功能部件,由于其所处的工况多为高压、高温、强腐蚀等复杂苛刻环境,导致其经常出现不同程度的损坏。若直接报废,会造成巨大的经济损失,对环境产生破坏,对资源也是一种浪费,所以考虑对废旧叶轮进行再制造,以实现节能节材,创造更多利润。可再制造性评价作为绿色再制造工程的首要问题,是实施再制造过程的关键所在[2-3]。

目前,国内外针对可再制造性评价开展了许多研究,并取得了一些成绩。杜彦斌等[4]在机械零部件可再制造性评价方面,提出从废旧零部件的失效特征出发,通过模糊综合评判法将零部件的失效特征量化,综合技术性、经济性、环境性3个方面建立了基于失效特征的机械零部件可再制造性评价体系及量化方法;赵旭等[5]在量化再制造性评价的工具方面,提出以设计矩阵和熵作为量化标准的再制造评价方法;江新兵等[6]在汽车零部件可再制造性评价方面,提出了使用模糊数学理论建立再制造性评价模型,从技术、经济、环境3个层面进行分析,从而建立了评价模型;蒋小利等[7]提出运用实例推理,着重研究了最近邻域算法对零部件再制造性评价的贡献,从经济、技术、资源以及环境4个角度完善了可再制造性评价;Tang O等[8]在再制造过程的拆解环节方面,通过研究分析,提出了一种处理再制造系统拆卸过程的模型,重点是评估其经济后果;Soh S L等[9]考虑产品设计阶段对产品可再制造性和EOL(End-of-life)恢复策略的影响,提出了一种基于设计特征的可再制造性评价方法;JR V D R G[10]在可再制造性评价准则方面,通过对多种不同类型的废旧零部件的再制造工艺过程进行研究分析,提出了废旧零部件的可再制造性评价准则;Ghazalli Z等[11]在零部件可再制造决策方面,提出了使用不同优化算法建立零部件可再制造性评价方法,从技术、经济两个层面进行分析,完善了评价。

目前,针对可再制造性提出大量的评价方法,研究多是集中在发动机、齿轮箱、机床等机电产品上,对判断废旧产品能否再制造提供了决策方法,提高了再制造的效率、准确率;但是,评价方法多侧重于定性评价、专家评判、宏观分析,评价过程仅分析再制造阶段,并未考虑再制造完成之后的服役阶段。因此,将面向再服役过程,形成废旧叶轮可再制造性评价方法,通过对再制造过程与再服役阶段进行定性和定量的分析,得到客观而科学的评价结果,为废旧叶轮再制造提供一个辅助决策的工具,对提高再制造效率与成功率具有重要的意义。

1 评价流程框架

叶轮结构复杂,制造过程较为困难,花费高昂,附加价值巨大,因此,对于失效的叶轮,不能简单地进行报废处理,需要考虑通过再制造以实现节能减材。由于叶轮的服役环境、报废原因、损伤程度等差异,使废旧叶轮的再制造价值大小存在差异,无法直观地判断是否可以再制造,所以,在再制造之前需要考虑可再制造性评价。可再制造性是废旧叶轮的固有属性,受到自身条件与外部环境共同影响,故用可再制造性来评价废旧叶轮能否再制造及其再制造价值的大小。

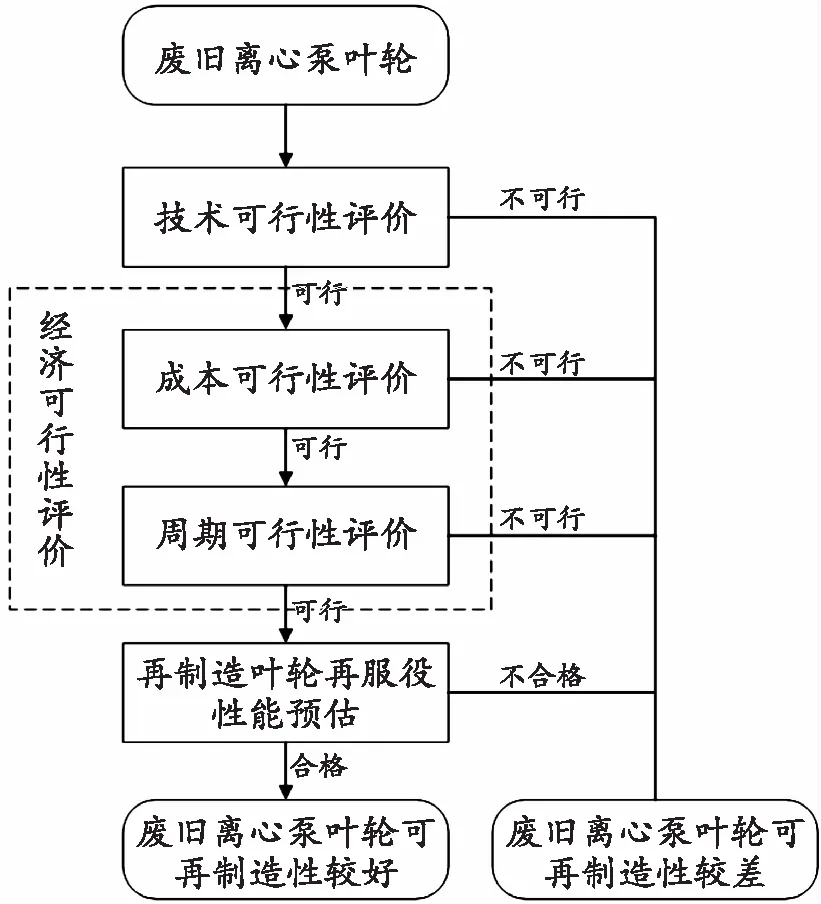

可再制造性评价一般对再制造的技术、经济两个方面进行考虑,然而,废旧叶轮再制造除了使其尺寸及其性能能够恢复,还要能够再次服役。因此,废旧叶轮可再制造性评价不仅需要考虑再制造过程的经济性与技术性两个方面,还需要对再制造叶轮的再服役性能进行预估。所以,在综合废旧叶轮再制造过程分析与再服役性能预估的基础上,提出了一种面向再服役性能的废旧离心泵叶轮可再制造性评价方法,如图1所示。

面向再服役性能的离心泵叶轮可再制造性评价的步骤如下:

步骤1 考虑到废旧叶轮服役工况的不同,其失效形式、损伤程度也不同,对再制造过程造成一定的难度和不确定性。首先需要对技术可行性进行分析,以保证能够使用先进的制造加工技术恢复废旧叶轮的尺寸与性能。如果技术不可行,直接进行报废回收材料处理;若技术可行,则进行下一步。

步骤2 对技术可行的废旧叶轮,还需要考虑经济可行性,主要从再制造成本与再制造周期(交货期)两个方面进行评价。首先进行成本可行性分析,若成本不可行,直接进行报废处理,如果成本可行,则进行再制造周期可行性分析,若再制造周期不可行,则进行报废处理,若再制造周期可行,则进行下一步。

步骤3 对经济可行的废旧叶轮,需要预估再制造叶轮的再服役性能。采用模糊综合评价法,结合再制造加工工艺、加工环境,评估其再服役性能是否合格。如果再服役性能不合格,则废旧叶轮可再制造性差,不能进行再制造,直接进行报废回收材料处理;若合格,则废旧叶轮的可再制造性好,废旧叶轮可以再制造。

图1 面向再服役性能的离心泵叶轮可再制造性 评价流程框架Fig. 1 Process framework of remanufacturability evaluation of centrifugal pump impeller oriented to re-service performance

2 评价过程

2.1 技术可行性

废旧叶轮技术可行性是可再制造性评价的基础,要求废旧叶轮在再制造的时候在技术和工艺上可行,使废旧叶轮的尺寸与性能能够恢复到甚至高于新品的水平。废旧叶轮技术可行性需要考虑多种因素,用再加工是否可行来描述技术可行性,再加工是废旧叶轮尺寸与性能恢复到甚至超越新品水平的最重要的环节,是废旧叶轮再制造工艺最为重要的过程。

通常情况下,废旧叶轮的报废是失效导致主要功能丧失或者下降,不能够满足生产工艺要求。由于废旧叶轮的服役工况不同,导致损伤形式、损伤程度多种多样,因此其再加工的难易程度不同,从而技术可行性不同。总之,废旧叶轮的主要失效形式有磨损、腐蚀、疲劳断裂、变形等,由于服役环境恶劣,往往都是多种失效耦合存在,进而导致失效特征无法通过某个特定的映射关系对其进行量化,所以技术可行性只考虑可行与不可行,对应的值分别为1或者0。

废旧叶轮失效表现为疲劳断裂的时候,超出了材料的疲劳极限,目前尚无法采用先进技术进行再加工,所以是疲劳断裂失效的废旧叶轮无法再加工,则对应的再加工评价值μf=0,不可再加工,直接回收材料处理。

废旧叶轮失效表现为变形的时候,由于外部载荷导致其发生永久变形,局部应力过大,目前尚无先进技术进行再加工,所以弯曲变形失效的废旧叶轮为无法再加工,则对应的再加工评价值μd=0,不可再加工,直接回收材料处理。

μa=1-F·AT

(1)

其中,评价值μa越大,失效程度越低,再加工难度低;反之,失效程度就越高,再加工难度就大。

废旧叶轮失效表现为腐蚀的时候,表面材料失去原有的性质,造成损耗,也是几何尺寸减小,所以再加工评价方法与评价值μc的计算与磨损失效的废旧叶轮一样。

所以,对于多种失效形式耦合的废旧叶轮,其再加工评价值μ=μf·μd·μa·μc。一般而言,对于中度失效的废旧叶轮都不可再加工,所以废旧叶轮技术可行性T,计算如下:

(2)

其中,当μ≥0.5时,则T=1,表明技术可行性较好;当μ<0.5时,则T=0,表明技术可行性较差。

2.2 经济可行性

对于企业而言,通过再制造能够减少较大的制造成本,能够获取较多的经济效益,实现附加价值的回收重用。因此,废旧叶轮可再制造性评价在满足技术上可行之后,还需要对经济是否可行进行分析。废旧叶轮再制造的毛坯是废旧叶轮,再制造过程与新品制造过程相比在成本与周期上有较大的优势。从再制造成本与再制造周期两个方面对废旧叶轮进行经济可行性分析。

废旧叶轮再制造的成本多种多样,从4个方面考虑其再制造成本:原材料成本CR1、设备折旧成本CR2、人力成本CR3、其他成本CR4。则再制造的总成本CR计算如下:

CR=CR1+CR2+CR3+CR4

(3)

成本可行性是通过计算废旧离心泵叶轮的再制造成本与新品离心泵叶轮的成本之比。Lund[12]提出当废旧零部件再制造的成本是同种新品成本的40%~70%,则该废旧零部件再制造就是获利的。同时结合多家企业的实例估算,当再制造的花费CR不超过新品花费CN的60%时,则废旧叶轮再制造具有较好的成本可行性。成本可行性指数是0到1之间的数,由于存在误差,则只考虑成本可行或者不可行,即成本可行性评价值C取0或者1,计算如下:

(4)

其中,当再制造花费与新品花费的比值小于或者等于0.6时,C=1,则成本可行性好;反之,当再制造花费与新品花费的比值大于0.6时,C=0,则成本可行性差。

离心泵停工将给用户企业带来巨大损失,为此用户企业一般要求再制造周期要短,否则不会选用再制造的方式。在成本可行性分析之后,需要考虑废旧叶轮再制造周期是否符合企业要求。废旧叶轮再制造周期需要从前期产品拆卸开始计算,直到废旧叶轮尺寸与性能完全恢复整个过程。通过对比再制造周期与新品制造周期,评估周期可行性,周期可行性指数是0到1之间的数,由于存在误差,则只考虑周期可行或者不可行,即周期可行性评价值T取0或者1,计算如下:

(5)

其中,TR—废旧叶轮再制造总的周期,TN—新品叶轮制造总的周期,当废旧叶轮再制造总的周期TR小于新品叶轮制造总的周期TN时,周期可行性T=1,则再制造周期可行性好;当废旧叶轮再制造总的周期TR大于或等于新品叶轮制造总的周期TN时,周期可行性T=0,则再制造周期可行性差。

2.3 再制造叶轮再服役性能预估

再制造叶轮还需要能够再次服役,所以在满足技术与经济上可行之后,还需要对废旧叶轮再制造之后的服役性能进行预估。影响再制造叶轮再服役性能的因素错综复杂,从而很难通过某种映射关系进行量化处理,所以采用模糊综合评判法对其评价。

(6)

接着选取最合适的模糊合成算子把权重矢量A与模糊关系矩阵R合成模糊综合评价结果矢量B:

(7)

最后利用最大隶属度原则对模糊综合评价结果分析,评估再制造叶轮再服役性能合格或者不合格,如果合格,则废旧叶轮的可再制造性好,能够进行再制造;如果不合格,则废旧叶轮可再制造性差,不能进行再制造,对其报废进行材料回收。

3 案例分析

以某型号的离心泵叶轮为例,如图2所示,工作环境是在某石化企业运送甲醇等溶液,服役时间2年,无维修历史。

图2 废旧叶轮形貌图Fig. 2 Appearance of used centrifugal pump impeller

3.1 可再制造性分析

3.1.1 技术可行性分析

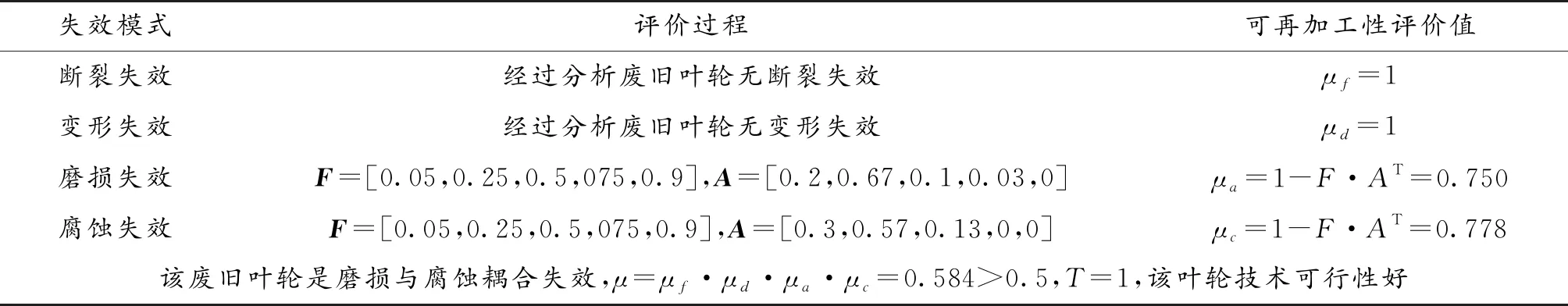

该叶轮表面有磨损与腐蚀,无断裂与变形。将废旧叶轮的腐蚀与磨损失效程度由低到高设定为[基本无失效、轻微失效、一般失效、中度失效、严重失效],对应的评价值设定为F=[0.05,0.25,0.5,0.75,0.9],拟定30个专家对废旧叶轮的技术可行性分析。评价过程、结果如表1所示。

表1 技术可行性评价过程与结果Table 1 Process and results of technical feasibility evaluation

3.1.2 经济可行性分析

该叶轮采用激光熔覆的方式进行再制造,经核算原材料成本、设备折旧成本、人力成本、其他成本,然后经式(3)计算,该叶轮的再制造费用约为CR=4 130元,而新品叶轮的费用约为CN=12 670元,利用式(4)计算可知,成本可行性指标C=1,表明该叶轮的再制造成本低;经核算,该再制造周期约为TR=10 d,新品叶轮的制造周期约为TN=45 d,通过式(5)计算可知,周期可行性指标T=1,表明该叶轮的再制造周期合适,综上,该叶轮再制造的经济可行性较好。

3.1.3 再服役性能预估

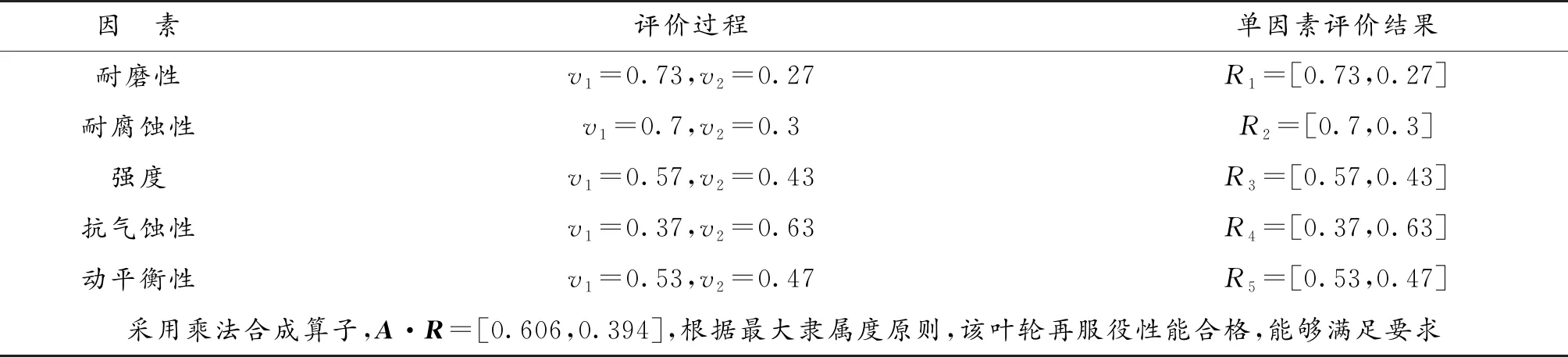

从废旧叶轮的耐磨性、耐腐蚀性、强度、抗气蚀性、动平衡性5个角度对再服役性能进行预估分析,本文确定耐磨性、耐腐蚀性、强度、抗气蚀性、动平衡性影响再服役性能的权重A=[a1,a2,a3,a4,a5]=[0.3,0.2,0.15,0.15,0.2],拟定30个专家对废旧叶轮再服役性能评估。评价过程和结果如表(2)所示。

表2 再服役性能预估过程与结果Table 2 Process and results of re-service performance evaluation

3.2 评价结果分析

经过上述分析,显示该废旧叶轮在技术上可行性较好,其次在经济上可行性较好,最后再服役性能预估合格,结果表明其可再制造性较好,能够实施再制造,为企业创造较好的综合效益。经过与废旧叶轮的再制造过程实际情况相对比,实际情况大致上与评价结果相符,该评价方法能够为废旧叶轮再制造提供有效的决策方案。

4 结束语

考虑到废旧离心泵叶轮再制造至再服役整个过程,提出废旧离心泵叶轮可再制造评价总体流程,并对再制造过程的技术可行性、经济可行性,再制造离心泵叶轮的再服役性能预估等进行了定性或定量的研究分析,进而形成一种面向再服役性能的离心泵叶轮可再制造性评价方法。最后,通过废旧叶轮实际再制造车间情况对提出的评价方法进行了验证,结果显示:提出的评价方法具有一定的有效性和实用性,可为废旧叶轮再制造的实施提供一个辅助决策的工具。

仅从技术、经济、再服役性能3个方面来评价废旧叶轮的可再制造性,并且对废旧叶轮的失效程度量化采用专家评估法,主观性较强,导致评价结果存在一定的误差,再服役性能预估采用模糊综合评价法,仅通过废旧叶轮的性能,结合再制造工艺、过程对再服役性能预估,具有一定程度的主观局限性。下一步研究将从再制造对环境影响、废旧叶轮再制造前后的表面特征、性能的映射关系、再服役寿命、再服役可靠性等角度出发,对废旧叶轮的可再制造性进行更准确的量化分析;同时,需要结合车间的废旧叶轮再制造实际情况,进一步分析修改细化,以形成更加准确、科学的评价方法。