镇城底矿22618工作面瓦斯治理效果分析

2021-06-03谢志宏

谢志宏

(西山煤电集团有限责任公司镇城底矿,山西 太原 030053)

0 引言

安全生产是煤矿的重中之重,采煤工作面瓦斯又是影响回采的重要因素,造成瓦斯含量高的原因多种多样,主要有开采煤层、煤壁处以及邻近煤层和采空区瓦斯的涌出,其中,采空区又是瓦斯涌出的主要来源,各种因素作用下,工作面瓦斯浓度变化呈现以下规律:进风巷内瓦斯含量最低,工作面和回风巷处瓦斯浓度呈现递增的趋势,因为瓦斯密度较小且巷道上隅角处为通风死角,所以造成上隅角及回风巷道内瓦斯含量较高,上隅角的瓦斯治理一直是热点[1-3]。文中针对镇城底矿22618工作面上隅角瓦斯含量超标的现象,提出了顶板高位钻孔配合封闭式埋管抽采的方案,现场应用效果证明,回风巷道及上隅角处瓦斯含量都满足安全生产的标准,具有良好的应用效果。

1 工作面瓦斯涌出分析

矿井瓦斯涌出量的大小直接影响工作面瓦斯治理方法的制定,合理制定瓦斯治理方案时,必须了解瓦斯涌出的原因。现有研究表明,工作面回采造成的落煤、煤壁及采空区瓦斯涌出是造成瓦斯含量超标的主要原因[4-6]。

1.1 瓦斯涌出原因分析

对于回采造成的工作面瓦斯涌出而言,随着开采深度及开采范围的增加,瓦斯涌出量也逐渐增大,一般而言,首先,开采的煤层瓦斯涌出量较大,开采造成了煤层内部瓦斯气体的释放,临近煤层在采动影响下出现裂纹,瓦斯通过裂缝涌出至工作面;其次,不同开采方法、煤层顶底板岩性下瓦斯涌出规律也有差异。如果矿井采用抽出式通风,工作面瓦斯含量会随着抽出式通风风压的增大而增加,因此会造成工作面和采空区的风压失衡,高压区的瓦斯会向低压区流动,直至风压重新平衡[7]。

除采动影响外,自然因素是影响瓦斯涌出的又一重要因素,瓦斯含量高的地方瓦斯涌出量就大,在回采影响下,加剧了瓦斯涌出,造成瓦斯含量较高。

1.2 工作面上隅角瓦斯来源分析

根据瓦斯涌出分析,上隅角瓦斯含量受到自然因素和采动因素的共同影响,煤层内部瓦斯、临近煤层以及采空区瓦斯共同作用,致使瓦斯涌出量较高,因为上隅角通风不足,因此密度较小的瓦斯聚集,根据瓦斯来源的不同对工作面上隅角瓦斯进行治理方案的制定是最直接、最有效的方法[8]。

2 抽采方案设计

2.1 22618工作面抽采概况及设想

本次抽采方案的设计是基于22618工作面平均瓦斯涌出量,实际生产经验可得,工作面在生产期间的平均瓦斯量达到20 m3/min,为了保证安全生产,需进行人工干预确保平均瓦斯抽采率达到16 m3/min,根据2008年出版的《煤矿瓦斯抽采工程设计规范》,抽采管中瓦斯的流量与干管瓦斯抽采浓度的乘积等于瓦斯抽采纯量,其中干管瓦斯抽采浓度取20%,结合镇城底矿实际的情况,可以得到瓦斯抽采纯量需要达到80 m3/min,设计真空泵的抽风量为330 m3/min时,方可达到设计要求[9]。

由于22618工作面保护煤柱的宽度仅为6 m,导致在回采的过程中巷道出现严重的底鼓现象,在进行钻孔的过程中,忽略巷道底鼓方向区域,且需注意钻孔施工过程中造成的岩层坍塌现象,本次钻孔施工范围为回风大巷,距离回风大巷约30 m的位置施工一个宽为3 m、高为2 m、坡度∠250°的上山,当掘到煤层约3 m的位置进行钻孔施工,因为巷道围岩完整性较差,因此需要进行加强支护,同时加强通风,防止钻孔过程中瓦斯涌出影响安全作业,钻孔呈现扇形布置,保证每个钻孔施工范围内有5个钻孔[10-12]。

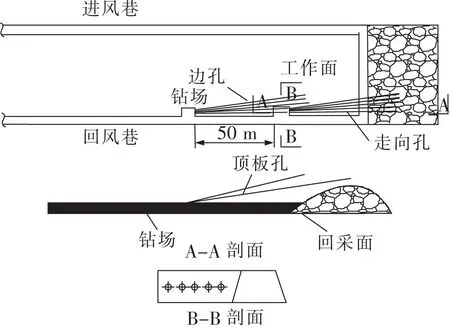

顶板高位钻孔方案如图1所示,从图中可看出,在回风巷道内每隔一段距离施工一个硐室,硐室高2.4 m,宽和深度都为3 m,每个硐室布置5个钻孔,开径孔94 mm,终孔径94 mm,每个钻孔的方位偏角分别为0°、10°、15°、20°、25°,对应倾角分别为10°、10°、9°、7°、5°,钻孔间距均为0.5 m,孔深均80 m,开孔位置确保钻孔距巷道帮不低于1 m。

图1 顶板高位钻孔方案示意Fig.1 Layout plan of roof high-level boreholes

顶板高位钻孔只能解决开采煤层瓦斯涌出问题,不适用于临近煤层及采空区瓦斯治理,临近煤层及采空区瓦斯涌出量较大、浓度较低,考虑矿井开采工艺及瓦斯涌出特点,采用封闭式埋管抽采,保证采空区有20 m的抽采管,各抽采管之间的距离为20 m,为了保证抽采效果,在进风巷和回风巷中设置密闭,且保证与抽采管的距离大于5 m,通过加强支护和三通,确保良好的抽采效果[13-14],抽采示意如图2所示。

2.2 22618工作面具体设计方案

工作面回采工作结束且保证密封后,临近煤层以及采空区的瓦斯还是会源源不断地涌入开采工作面,最终导致工作面瓦斯浓度较高,其中采空区是瓦斯涌入的主要来源,为了避免采空区瓦斯向工作面涌入,及时的密闭是必要的措施,对于本矿而言,将开采后的工作面进行永久性密封,此外,施工尽量选择在顶板较为坚硬的煤巷中,保证有两道厚度不小于1 m的施工密闭墙,密闭墙之间用细砂充填,对于进入巷道的掏槽深度需大于0.3 m,通过布置在密闭墙上的管道对采空区气体进行实时监测[15]。

工作面通风系统是根据开采工艺及瓦斯涌出等状况共同确定,22618工作面采用U型通风方式,其优点在于随着工作面回采工作的进行,工作面漏风较少,风流稳定,但是为了解决上隅角通风现状,必须采取相应的调风措施,以减少落煤过程中瓦斯的涌出,因为支架与上下端口之间存在一定的间隙,如果盲目增大通风量,将导致采空区漏风量增加,加剧了瓦斯的涌出;减小通风量,将会造成上隅角瓦斯积聚增加。

22618工作面回采过程中,通风机通风量达到2 200 m3/min时,瓦斯浓度维持在0.6%左右,根据此现象,采取的调风措施如下:适当降低风压,使得风压维持在1 700 m3/min左右;调整工作面附近风压,使得工作面风压略高于采空区的风压,从而减少采空区瓦斯的涌出;在工作面附近建立隔风措施,尤其是上隅角位置,通风建立挡风墙等减少采空区瓦斯的大量涌出。

3 现场应用效果分析

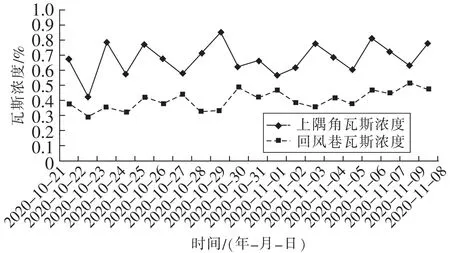

在上述抽采方案设计的基础上,对镇城底矿22618工作面进行了应用,本次主要对工作面回采期间上隅角和回风巷道内的瓦斯浓度进行了监测,得到了工作面回采过程中上隅角及回风巷瓦斯浓度变化曲线,如图3所示。

图3 工作面回采过程中上隅角及回风巷瓦斯浓度变化曲线Fig.3 Variation curve of gas concentration in upper corner and return roadway during mining

从图中可以看出,在监测期内,上隅角瓦斯浓度最高值为0.86%,最低为0.42%,瓦斯浓度的平均值为0.68%,受到采动影响,曲线整体波动较大。分析其原因,采动造成原岩应力的改变,临近煤层在应力作用下,试样孔裂隙发育不断扩展发育,为瓦斯的运移提供了通道,因此造成了上隅角瓦斯浓度波动范围较大,对于回风巷道围岩,瓦斯浓度最大为0.52%,最低为0.3%,平均值为0.41%,瓦斯浓度值整体小于上隅角瓦斯浓度值,瓦斯浓度曲线变化较为平缓,但是出现小范围内的多次波动,结合开采工艺,回采过程中,工作面每次落煤工艺时,瓦斯浓度值都会出现增加的情况。总体而言,上隅角及回风巷道内瓦斯浓度值都满足安全生产的需求,证明了方案的可行性。

4 结论

(1)工作面瓦斯含量高是自然因素和采动因素共同影响所致,煤层内部瓦斯、临近煤层以及采空区瓦斯共同作用致使上隅角瓦斯含量高。

(2)基于镇城底矿22618工作面瓦斯涌出状况,采用顶板高位钻孔和封闭式埋管抽采方案进行瓦斯治理。

(3)方案实际实施效果良好,上隅角瓦斯浓度的平均值为0.68%,回风巷道瓦斯浓度的平均值为0.41%,受采动影响,瓦斯浓度出现小范围的波动,都满足安全生产的需求。

(4)工作面上隅角瓦斯治理方案仅适用于22618工作面,在钻孔施工的过程中,还需根据地质条件不断调整钻孔参数,保证精确钻孔以达到治理瓦斯的效果。