黄陵二号煤矿超长工作面矿压规律分析

2021-06-03张昆

张 昆

(陕西黄陵二号煤矿有限公司,陕西 延安 727307)

0 引言

深部综采采场开采过程中,应力的传播规律与深、浅埋煤层不同,超长的工作面更易导致深部采场周期来压剧烈且来压持续加长。由于埋深大,采动围岩的储能在时间-空间重叠变化下,不断释放与转移、演化,导致扰动应力覆盖范围加大、围岩变形更为复杂,严重制约工作面正常组织生产。近年来,开采扰动理论、应力扰动、顶板控制技术及实践方面的相关研究都取得了丰硕的发展结果[1-3];众多专家学者针对深部采场的围岩、采场、支架等通过不同手段开展了深入研究并得出丰硕成果[4-7]。黄陵二号煤矿209工作面是典型的深部综采工作面,开采扰动下的矿压显现明显,亟需分析和研究二号煤矿深部采场的采动压力分布特征。

为此,以黄陵二号煤矿209工作面压力防控为目标,着手地质调查情况,确定出顶板类型结构;并结合力学模型特点,分析顶板破断特性。进而深入系统地研究二号煤矿209工作面围岩结构特性和开采扰动特点造成的矿压规律,保障二号煤矿209综采工作面的安全生产,对现场来压情况的预知预判具有现实必要性。

1 矿井概况

1.1 地质构造及围岩特性

黄陵二号煤矿属于黄陵县双龙镇管辖,矿井井田位于黄陵矿区西北部,是黄陵矿业公司的主力生产矿井。整个矿井为倾向北西—北西西的单斜构造,煤层倾角在1°~5°范围内。209工作面埋深在378~703 m,平均采高3.2 m,地表为山区沟壑。煤层上覆岩100 m范围岩层内依次为细砂岩、粉砂岩相互交替叠加。煤层为中侏罗统延安组,顶、底板均为不整合面。粉砂岩分选区性较好,属半坚硬类不易软化岩石,其坚硬程度f为6~7,覆岩特征见表1。

表1 煤层顶底板特性Table 1 Characteristics of roof and floor of coal seam

1.2 生产工艺

209工作面煤层均匀,工作面每刀循环进度约900 mm。工作面设计走向长度约4 500 m,倾向长度300 m。209综采工作面采用单一走向长壁后退式一次采全高采煤法,采空区顶板全部垮落法处理。工作面选用ZY10800/28/35D掩护型液压支架。

2 顶板确定及来压分析

深部超长综采工作面造成来压的因素极其复杂。因此划分顶板类型、确定关键层,分析工作面矿压显现情况及位置,确定影响工作面矿压分布规律。

2.1 坚硬顶板的确认

关键层具有承载性,破断后呈结构状态,并在采空区发生运动[8-10]。209工作面据关键层理论整理得出坚硬岩层判别公式,见式(1)

(1)

式中,γ为体积力;E为弹性模量,GPa;h为岩层厚度,m;i为岩层编号。

由式(1)可知,14.15 m粉砂岩、15.37 m细砂岩、183.37 m中砂岩为关键层。工作面上部粉砂岩存在的支承压力结合细砂岩的支承压力加剧细砂岩破碎。根据顶板类型可知,209工作面上部的细粒砂岩和粉砂岩组成复合顶板。埋深、工作面长度、岩层的稳定性共同影响下,加剧围岩裂隙发育,更易造成煤壁片帮、周期来压剧烈等矿压显现[11-14]。

2.2 工作面扰动应力分析

2.2.1 破断距计算

通过上述分析可知,209综采工作面来压主要由煤层上部14.15 m的粉砂岩破断提供。初次垮落后以“砌体梁”形式垮落形成周期来压。根据式(2)计算14.15 m粉砂岩破断距。

(2)

(3)

式中,hm为第m层坚硬岩层厚度,m;σm为第m层岩层的抗拉强度,MPa;qi→m为第m层到第i层岩层的载荷。计算得,ljm=24.7 m。

3.由原来的被动等待向主动“找事”转变。各级监管部门既无精力也无意愿主动去查找各种违法违规线索,基本上都是在办公室坐等采购人、代理机构送来各种公告、文件、材料进行审批,或是坐等处理供应商投诉。现在,各级监管部门加强了事中控制和事后检查处罚,正在建立政府采购整个过程每个环节的监控机制,对于招标代理机构上年完成的政府采购项目,也形成了完善的抽查和处罚制度。

2.2.2 顶板运动特征

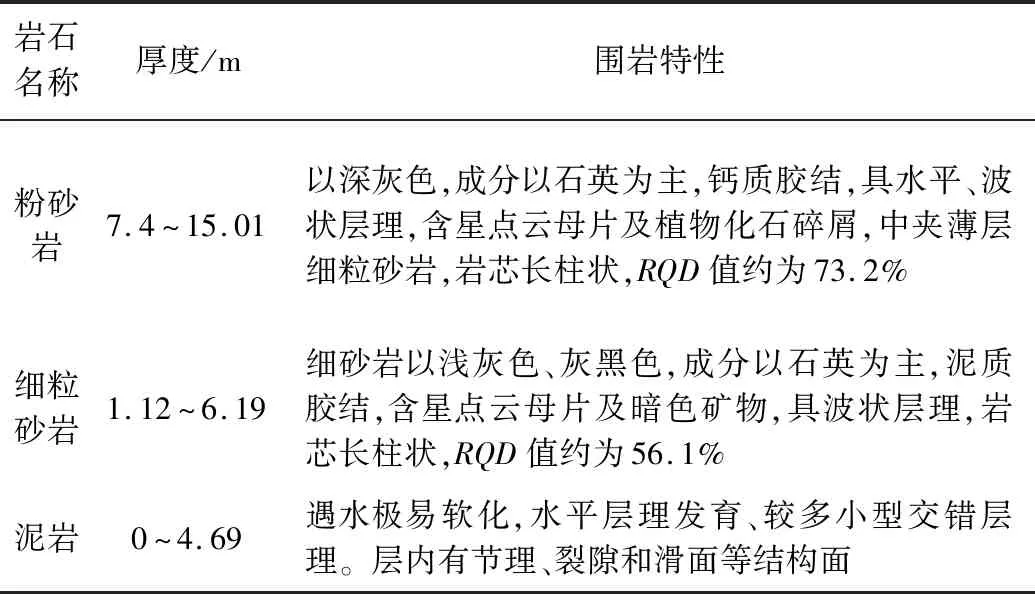

209工作面顶板达到断裂极限时,工作面顶板破断距以ljm为破断步距,沿工作面走向防线,重复出现如图1所示的动态运动过程。粉砂岩的关键层和直接顶属性是导致工作面矿压显现的重要因素。

图1 工作面顶板运动特征Fig.1 Roof movement characteristics of working face

2.2.3 矿压分布

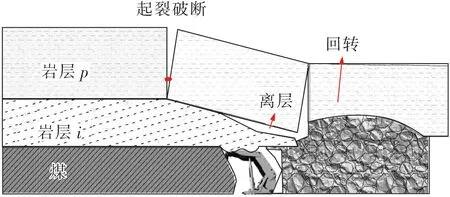

209工作面一个月内共计推进约140 m,持续的推采过程的压力分布,如图2所示。整个工作面矿压分布分为25#~55#、75#~100#、120#~160#这3部分;工作面整体压力较大,中部来压具有持续现象;3部分的压力均在35 MPa之上,并具有持续性。115#~160#出现了周期性高压力,工作面压力分布总体来看:中部>机尾>机头。209工作面顶板细砂岩直接垮落,其初撑力设计值能够防止直接顶离层。非周期来压期间,支架平均工作阻力为6 200 kN;周期来压期间支架平均工作阻力为9 872 kN左右,占支架额定工作阻力的92%。由此表明,支架能满足生产期间的顶板压力需求。共计经历7次来压,初次来压步距为80 m,动载系数为1.85。周期来压步距最长为45 m,最短为13.5 m,平均为22 m。工作面顶板在未采煤体内部破断,导致顶板各岩层内部裂隙发育、破碎的加剧,进而形成持续来压现象。

图2 30日连续监测支架压力分布情况Fig.2 Pressure distribution of supports monitored for 30 days

3 现场实践

3.1 作业要求

工作面推采过程中,保证支架的初撑力在27.5 MPa以上,当顶帮具有下沉趋势时,适当采用带压拉架,同时护帮板及时打出并紧贴煤壁。加快工作面推进速度,避免受支承压力的作用造成的损伤。停采检修时必须保证支架处于高位状态,一、二级护帮必须贴紧煤墙。生产过程中保证支架初撑力满足27.5 MPa,实现对支架工况的实时动态监测,全面观测工作面矿压分布情况。建立工作面矿压显现和预测预报台账,在工作面来压前期,采取防护措施,保障支架始终处于良好工况。

3.2 现场监测情况

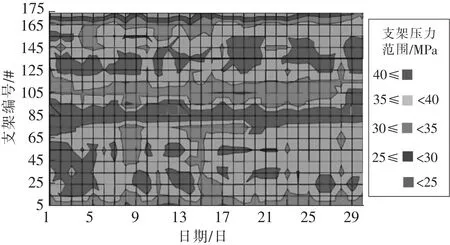

“支架—围岩”的互作用是双向作用的力学过程。支架工况能够直接反映出支架与围岩的关系。深部综采工作面支架必须具备高初撑力,以控制顶板运动和煤壁剪切破坏;同时支架水平抗倾覆结构和承载能力增强。二号井209工作面液压支架采用SAC电液阀控制移动方式与采煤机联动。截取某次支架电液控显示图,如图3所示。由图3知,煤机向工作面前部运动,支架初撑力达到27.5 MPa,满足生产要求,同时支架工况良好。煤机现在处于105#位置,除煤机范围内的位置,支架护帮处于伸出状态,符合生产要求;支架推溜基本呈直线状态。由此可知,支架工况一直处于高位的良好状态,整个工作面形成了“顶板-支架-底板”的良好结构。生产期间,工作面整体呈现“三平两直”的良好状态。

图3 煤机动态下支架工况Fig.3 Support working condition under dynamic condition of coal machine

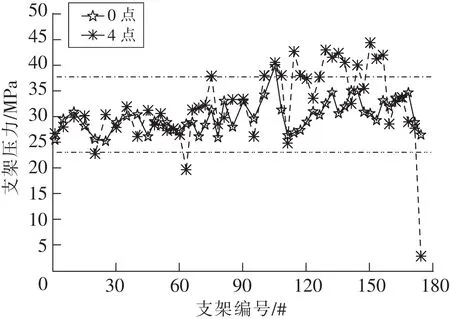

3.2.2 支架压力分析

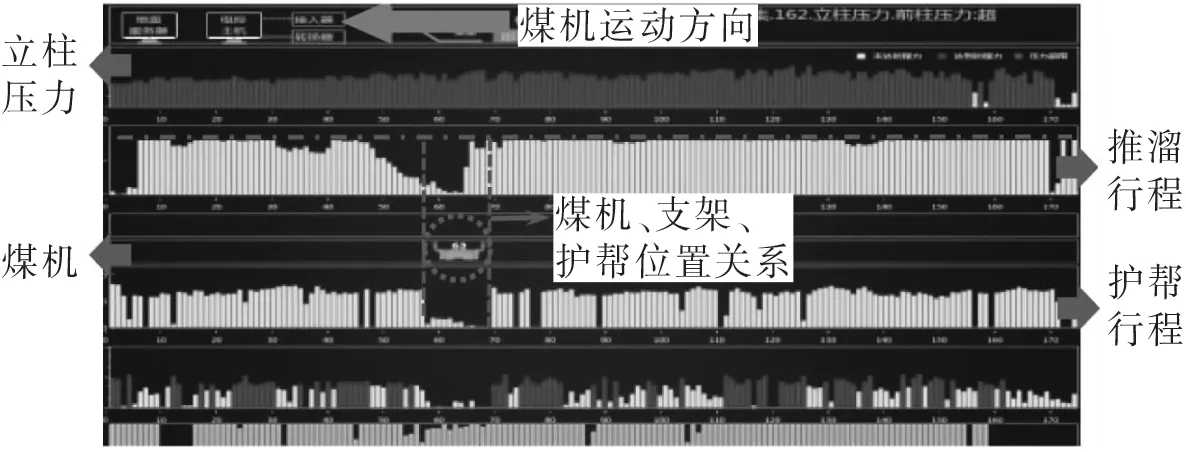

提取一天的生产班组中各一组支架压力,如图4所示。0~8点班推采4.5 m,此时支架工作阻力最大为39.3 MPa、最小值为24.9 MPa,形成了“顶板-支架-底板”稳定结构。16~24点班推采结束后,推进9.0 m(10刀),此期间的工作面支架工况良好。整个生产期间受扰动围岩影响,所有支架的初撑力全部达到27.5 MPa,工作面平均阻力为9 880 kN,其中105#~155#支架压力大于40 MPa。

图4 支架压力Fig.4 Pressure of hydraulic support

4 结论

(1)209综采工作面的直接顶为上覆细砂岩和粉砂岩组成的复合顶板,顶板的破断距为24.7 m。

(2)初次来压步距为80 m,周期来压步距最长为45 m,最短为13.5 m,平均为22 m,确定初撑力为27.5 MPa。

(3)工作面压力总体分布是中部>机尾>机头,此3部分的压力均在35 MPa之上,并具有持续性,115#~160#出现了周期性高压力。支架工况一直处于高位的良好状态,整个工作面形成了“顶板-支架-底板”的良好结构。