黄陵矿区瓦斯(油型气)治理技术和管理新模式

2021-06-03马功社

闫 赞,马功社,张 维

(陕西陕煤黄陵矿业有限公司,陕西 延安 727307)

0 引言

黄陵矿区位于鄂尔多斯盆地东南缘,属于煤、油、气共生矿区。井田含煤地层为侏罗系中统延安组,厚度50.64~150.81 m,平均92.29 m,共含煤4层,自上而下依次为0号煤层、1号煤层、2号煤层和3号煤层。2号煤层为主要可采煤层,结构较为简单,厚度0.8~6.3 m,平均厚度3.12 m,倾角3°~5°。煤层瓦斯含量为1.48~7.9 m3/t,本煤层瓦斯、顶底板油型气赋存极不均衡,局部地区富集[1]。公司下属四对生产矿井,其中一号煤矿、二号煤矿、双龙煤业为高瓦斯矿井。一号煤矿生产能力6 Mt/年,绝对瓦斯涌出量为143 m3/min,相对瓦斯涌出量为11.2 m3/t;二号煤矿生产能力8 Mt/年,绝对瓦斯涌出量为85 m3/min,相对瓦斯涌出量5 m3/t;双龙煤业生产能力0.9 Mt/年,绝对瓦斯涌出量为37 m3/min,相对瓦斯涌出量10.2 m3/t。二号煤矿2011年在掘进工作面出现底板油型气涌出现象,一次性涌出油型气6.4万m3,瓦斯与油型气叠加成为矿区最严重的致灾源。

近年来黄陵矿区不断加大对瓦斯(油型气)灾害治理的研究和投入,研究和引进先进的灾害治理技术,创新瓦斯精准抽采管理模式,以提升矿区的瓦斯(油型气)灾害防治水平,保障矿区安全高效发展。

1 瓦斯(油型气)治理技术

1.1 本煤层钻孔增透技术

黄陵矿区目前采取的煤层增透技术主要有可控冲击波煤层增透技术和定向长钻孔水力压裂增透技术。

1.1.1 可控冲击波煤层增透技术

可控冲击波增透机理:可控冲击波煤层增透技术是一种新型的煤层增透技术,基于脉冲功率技术的高聚能重复电脉冲强冲击波激励煤储层的设想,并通过一系列地面和井下工程试验与探索,初步验证了该项原创性技术的可行性与可控性,已初步显示出设备简单、能量密度高、增透效果显著、施工周期短、施工安全可靠、劳动强度低、适用范围广等技术优势[2-5]。可控冲击波煤层增透技术是利用水中高压放电的脉冲大电流金属丝电爆炸,在局部范围内形成能量的快速沉积,产生等离子体,使放电通道剧烈膨胀扩张,从而推动水介质形成冲击波。冲击波作用在周围煤体上破坏其结构,从而实现对煤层的压裂,形成多方向的多条裂隙,达到煤层增透的效果。该技术采用单次小能量在一个区域进行多次重复的致裂增透,然后再通过设备在孔中的移动实现对整个孔的增透[6-9]。

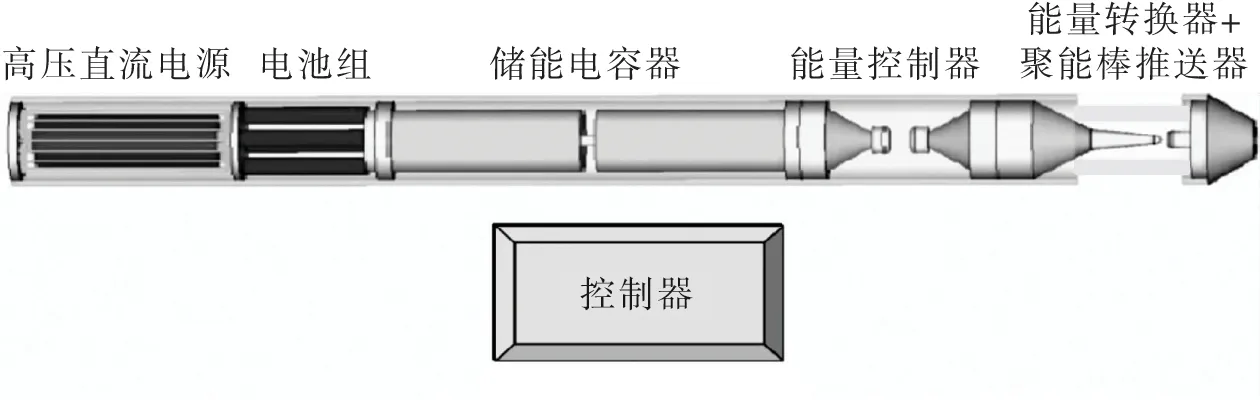

可控冲击波增透设备:冲击波产生装置主要包括脉冲电源控制器、高压直流电源、储能电容器、能量控制器和能量转换器5部分,如图1所示。其中,除脉冲电源控制器外,其余部分作业时位于钻孔内充水环境中。推送装置是为了能够在孔中顺利推进和抽出冲击波的产生装置,作业孔采用定向孔,推进钻机采用定向钻机。钻孔施工采用直径113 mm钻头施工,推进杆为直径73 mm的中心通缆式钻杆,钻杆在完成推送孔内设备的同时,中心通信装置还完成电信号的传输。孔口装置为一个四通,一端与孔口法兰盘连接,另一端通过盘根进行孔内堵水,其他2个口分别连接瓦斯抽采管路和排水卸压球阀。四通上装有压力表,通过供水和孔口压力监控,保证在增透作业时孔内设备处于充水环境中。为适应孔口的斜度,孔口装置采用软连接结构,使孔口装置和钻杆实现密封。

图1 冲击波产生装置主要设备组成Fig.1 Main equipment composition of shock wave generator

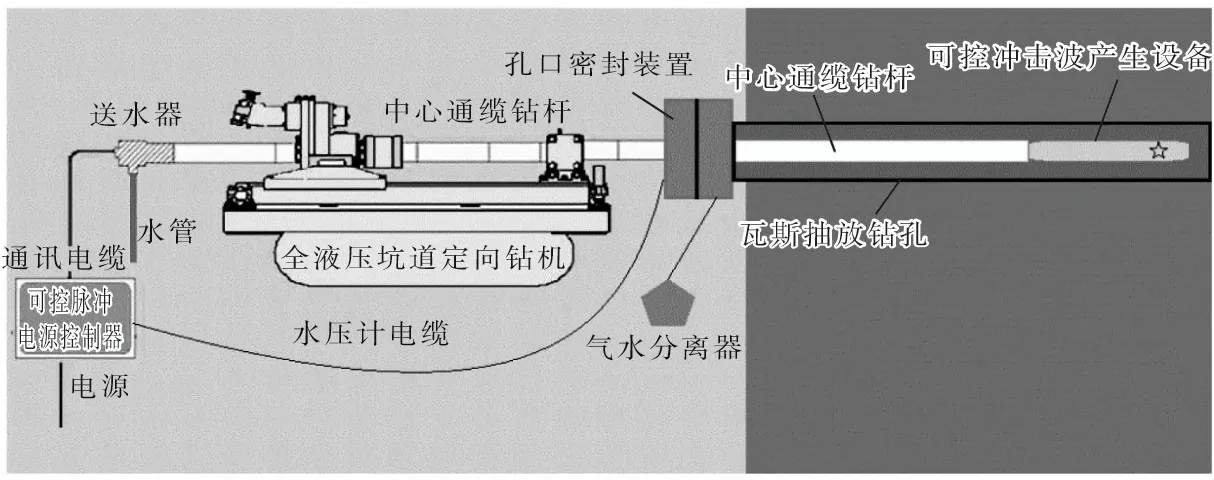

增透工艺:增透时通过钻杆将冲击波产生装置推送进钻孔目标煤层段,将孔口密封严密并注满水,启动控制器进行增透。在施工时可将钻孔分为若干个作业段顺序增透,一般从孔底开始,每个作业段重复增透若干次,再将冲击波发生装置后退至下一作业段继续增透,直至孔口,如图2所示。

图2 可控冲击波增透作业设备连接示意Fig.2 Controllable shock wave permeability enhancement equipment

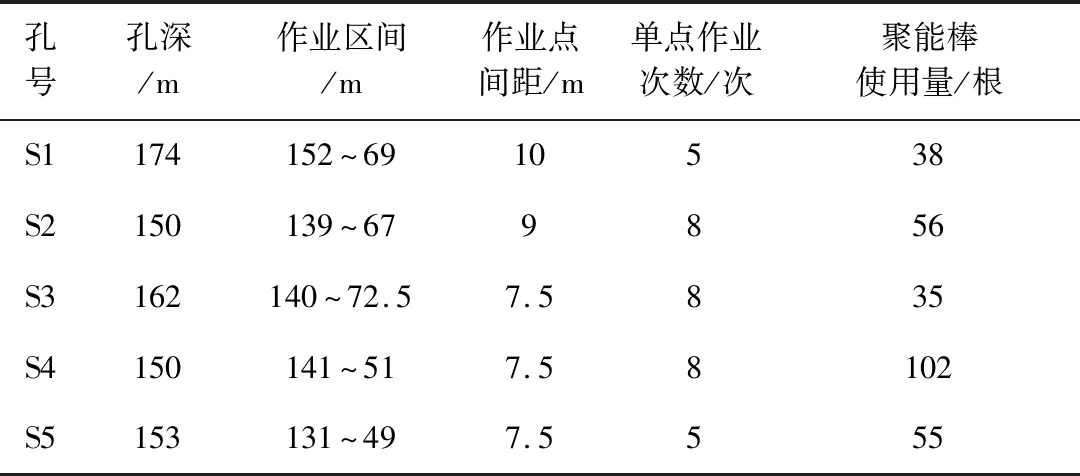

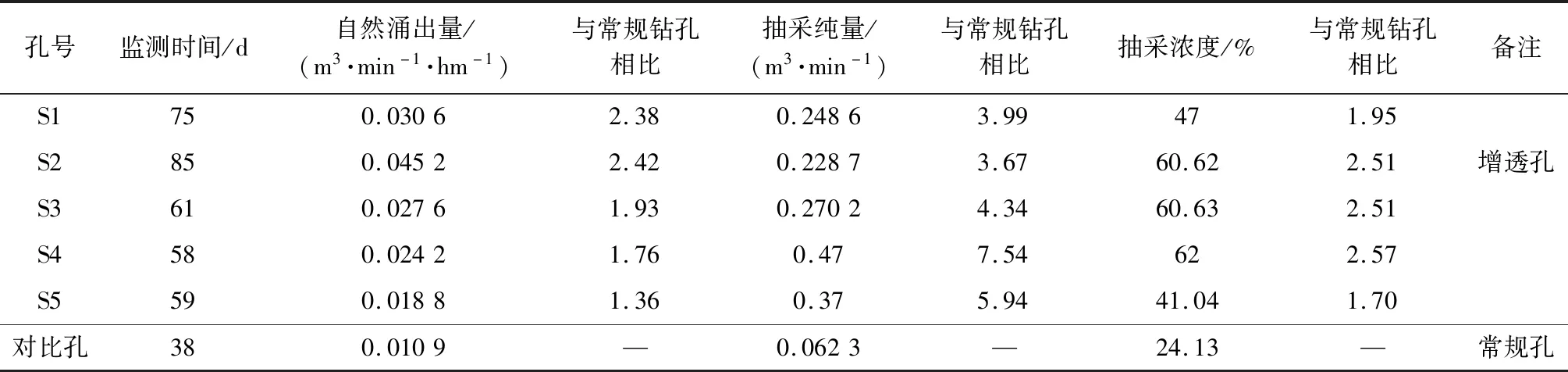

工程实践:2018年在黄陵二号煤矿209工作面回风巷(3 220~3 720 m)进行了可控冲击波增透试验,试验区域为本煤层瓦斯异常区,煤层原始瓦斯含量6.59~7.17 m3/t,钻孔瓦斯流量衰减系数0.008 32~0.021 8(d-1),煤层透气性系数30.87 m2/(MPa2·d),瓦斯放散初速度ΔP为11.83,煤的坚固性系数为2.3。累计增透本煤层钻孔5个,作业点间距分别为10 m、9 m、7.5 m,单点作业次数分别为5次、8次,具体作业情况见表1。增透实验完成并抽采2个月,待钻孔抽采浓度和流量稳定后将观察数据与邻近条件相似区域未增透钻孔抽采数据进行对比分析,见表2。增透钻孔瓦斯自然涌出量是常规钻孔的1.36~2.42倍,平均1.97倍,平均自然涌出量为0.029 28 m3/(min·hm);钻孔瓦斯抽采纯量是常规钻孔的3.67~7.54倍,平均5.096倍,平均抽采纯量0.317 5 m3/min;钻孔瓦斯抽采浓度是常规钻孔的1.70~2.57倍,平均2.248倍,平均抽采浓度为54.26%,证明了可控冲击波煤层增透技术在瓦斯抽放领域的适用性。

表1 冲击波增透作业参数表Table 1 Parameter table of shock wave permeability enhancement operation

表2 增透钻孔与常规钻孔瓦斯抽采效果对比Table 2 Comparison of gas extraction effect by permeability enhancement borehole and conventional borehole

1.1.2 定向长钻孔水力压裂增透技术

技术优势:水力压裂具有煤层增透、改变煤体强度、均一化地应力场、平衡瓦斯压力场、降尘、抑制瓦斯涌出等6大功效。定向长钻孔水力压裂综合了定向钻进高效抽采技术和水力压裂增透强化抽采的技术优势,能够有效提高加快瓦斯治理效率、扩大瓦斯治理规模[10-17]。

水力压裂设备:水力压裂设备采用的是中煤科工集团西安研究院有限公司的BYW65/400型压裂泵组。水力压裂成套设备由压力泵、水箱、高压管汇、远程操作系统等组成,具有压力高、流量稳定、可远程操作、远程视频监控、设备运行稳定、运行时间长等特点。

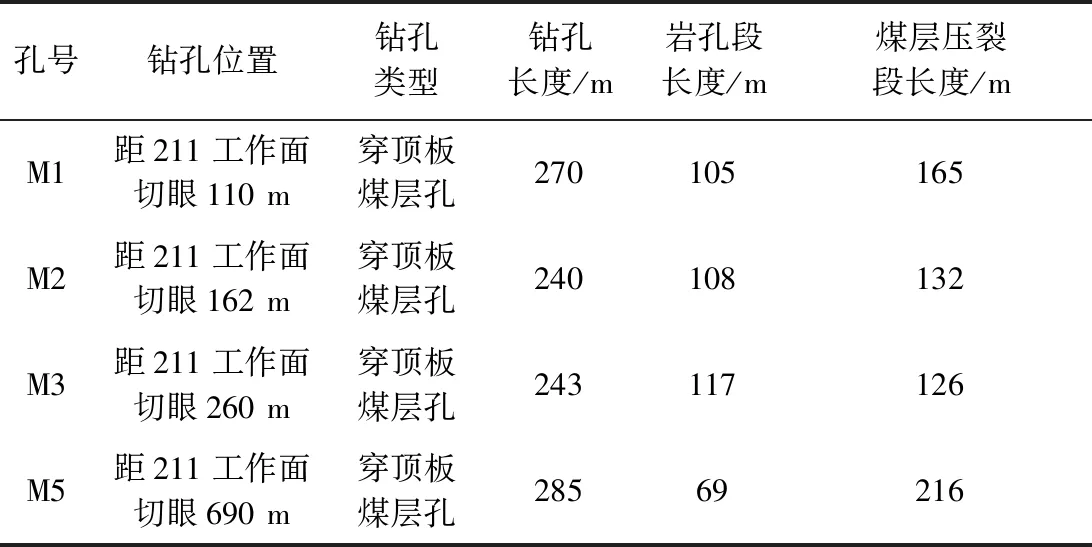

水力压裂工艺:①压裂钻孔设计。设计钻孔间距73~80 m,钻孔长度280 m,孔径96 mm,采用ZDY6000LD型钻机施工。水力压裂钻孔施工要求钻孔轨迹平直、孔壁平滑、钻进轨迹符合设计要求。基于前期钻探及压裂试验中出现的塌孔、卡钻、无法坐封及封隔器破损等问题,经过分析研究,采用“先入顶板后进煤层”钻探工艺,即在钻探施工初期控制钻孔轨迹保持在2号煤层顶板(层间距不宜过大,控制在2~3 m以内),随后调整角度进入煤层钻进,在后期压裂过程中将封隔器坐封于顶板岩层中,保证了良好的封孔效果。②压裂方式。本煤层钻孔压裂段距离较短,一般采用整体压裂方式。③封孔方式。考虑到工作面回采期间安全问题,决定煤层压裂钻孔采用封隔器裸眼快速封孔工艺、封孔深度80 m,具体封孔深度根据实际钻探情况选择适宜坐封位置。④压裂液。压裂液为清水。⑤水力压裂施工流程。压裂前准备,包括压裂场地布置、压裂用电器设备配备、井下供水、供电、通风、压裂设备进场组装、压裂设备试车等;编制水力压裂安全技术措施;水力压裂工程施工,包括送工具串(含封隔器、滑套工具)、孔口设备安装、压裂钻孔封孔、压裂设备操作流程、压力、流量监测、巷道瓦斯浓度监测、压裂结束判识等。

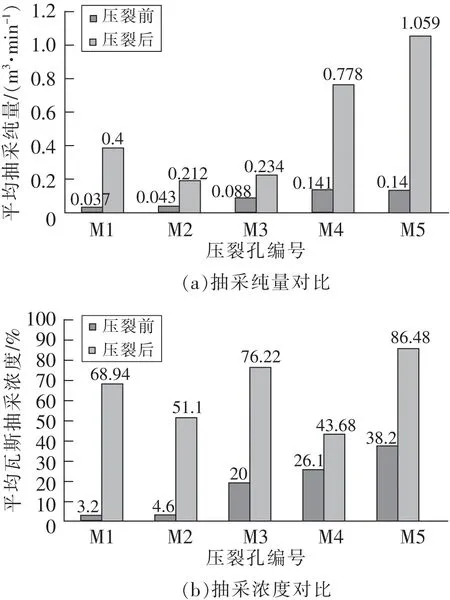

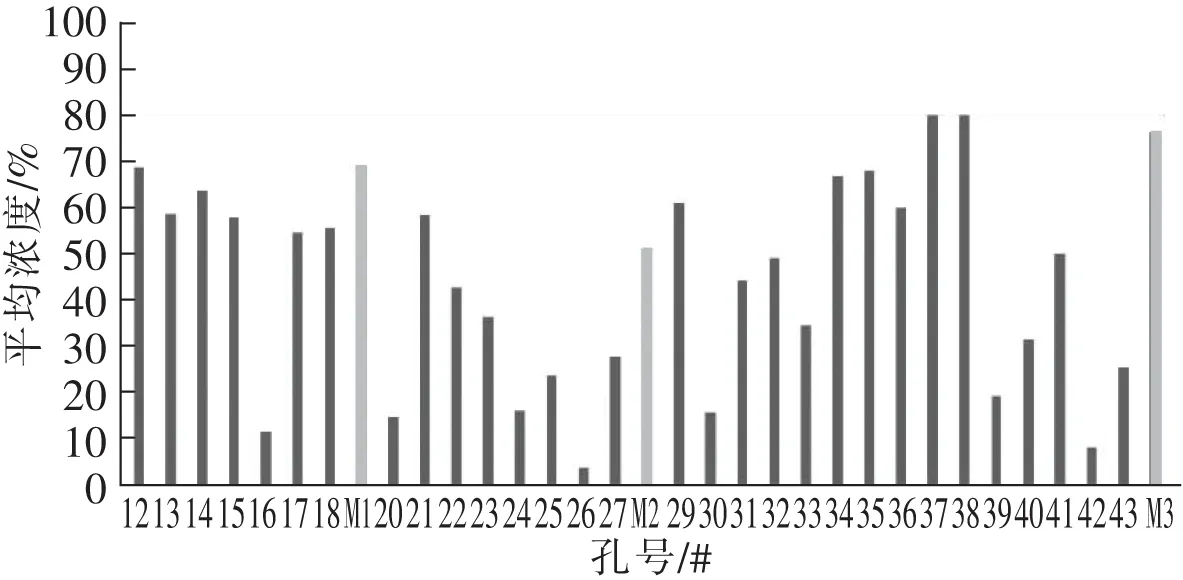

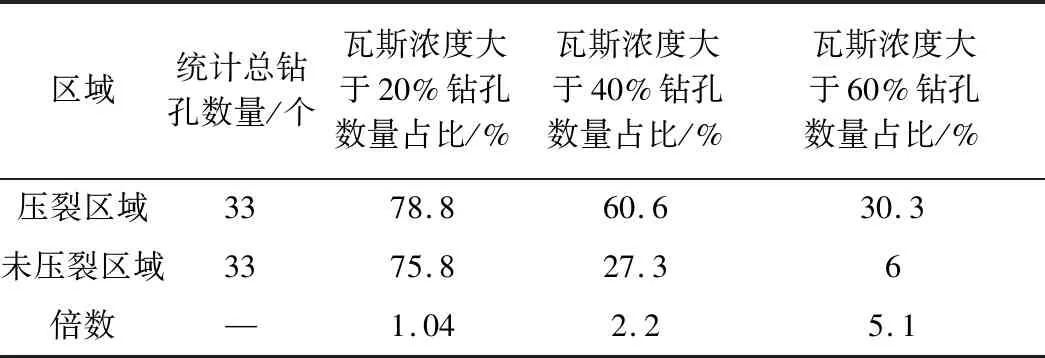

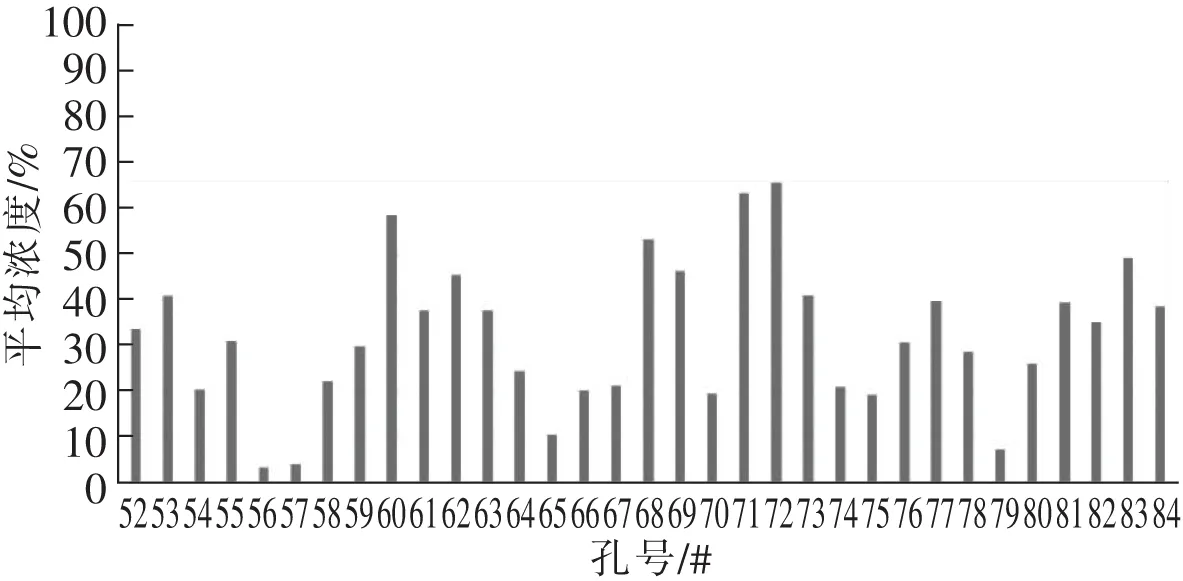

工程实践:在黄陵二号煤矿211工作面进行了本煤层水力压裂研究,试验区域煤层原始瓦斯含量平均为6.5 m3/t,压裂钻孔5个,钻孔施工情况见表3。通过考察压裂钻孔出水情况可知,水力压裂影响半径最小为36 m,最大达54 m;抽采2个月以上监测数据稳定后观测显示,水力压裂钻孔瓦斯抽采纯量为0.212~1.059 m3/min,平均0.537 m3/min,是压裂前的2.7~10.8倍,平均5.97倍;瓦斯抽采浓度为43.68%~86.48%,平均65.28%,是压裂前的1.7~21.5倍,平均3.54倍,如图3所示。范围性的增透作用是水力压裂的突出优点之一,分别跟踪统计了压裂区域及未压裂区域瓦斯抽采钻孔各33个(含压裂孔)的抽采情况,如图4、5所示。将压裂区域与未压裂区域钻孔的抽采数据进行对比,见表4,分析可得压裂区域瓦斯浓度大于20%钻孔数量占比为78.8%,未压裂区域占比为75.8%;压裂区域瓦斯浓度大于40%钻孔数量占比为60.6%,未压裂区域占比为27.3%;压裂区域瓦斯浓度大于60%钻孔数量占比为30.3%,未压裂区域占比为6%。可以发现,未压裂区域钻孔瓦斯浓度整体较低,压裂区域钻孔瓦斯浓度整体较高,压裂区域瓦斯浓度大于40%钻孔数量是未压裂区域的2.2倍,压裂区域瓦斯浓度大于60%钻孔数量是未压裂区域的5.1倍,相较普通本煤层钻孔而言,压裂区域整体瓦斯抽采情况良好,说明水力压裂对煤层范围性增透提效有较好功效。

图3 水力压裂前后钻孔抽采数据对比Fig.3 Comparison of borehole extraction data before and after hydraulic fracturing

图4 压裂区域钻孔抽采浓度Fig.4 Drilling extraction concentration in fracturing area

表3 2号煤层定向长钻孔施工情况Table 3 Characteristics of directional long borehole in No.2 coal seam

表4 不同区域瓦斯抽采浓度对比分析Table 4 Comparative analysis of gas extraction concentration in different areas

1.2 囊袋式封孔技术

黄陵矿区与河南理工大学合作研发了本煤层双囊袋注浆封孔器,提高了本煤层钻孔的封孔质量,减少了抽采漏气,降低了封孔成本,实现了本煤层钻孔的高效抽采。

图5 未压裂区域钻孔抽采浓度Fig.5 Drilling extraction concentration in unfractured area

1.2.1 本煤层双囊袋封孔器技术原理

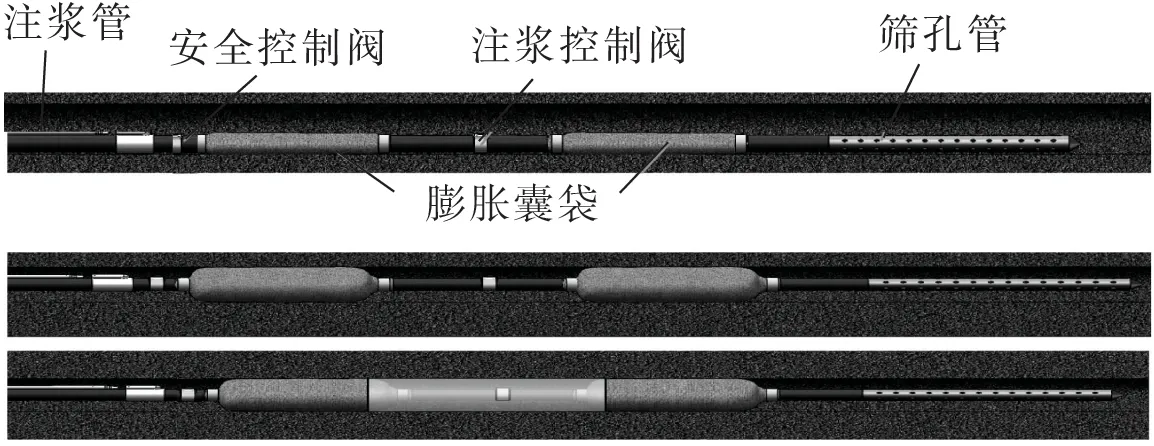

双囊袋封孔器的工作原理如图6所示,通过注浆管向封孔器注浆,两囊袋同时膨胀,封堵两段钻孔并支撑孔壁,当2个囊袋完全胀起并达到一定压力之后,注浆控制阀打开,开始向2个囊袋之间注浆,当2个囊袋之间的注浆压力达到一定值时,安全控制阀打开,浆液将不再进入封段,封孔完毕[18-20]。双囊袋封孔器上安装有2个铝箔阀,2个囊袋之间的铝箔阀称为注浆控制阀,用来控制囊袋内的压力,保证2个囊袋充分胀起的情况下,防止囊袋被打爆;2个囊袋之外的铝箔阀称为安全控制阀,用来控制钻孔的注浆压力和浆液注入量。双囊袋注浆封孔器主要由复合囊袋、双孔管、引流装置、注浆控制阀、安全控制阀和钢环等组成。

图6 双囊袋注浆封孔器原理示意Fig.6 Principle of double bag grouting hole sealer

1.2.2 工程实践

在黄陵二号煤矿205辅运7~9联巷进行了工业试验,累计采用囊袋式封孔器封孔106个,封孔深度15 m,并考察了囊袋封孔技术与马丽散封孔技术的效果,在持续抽采5个月的情况下,囊袋式注浆封孔试验钻孔平均抽采浓度为41.3%,邻近区域马丽散注浆封孔钻孔的平均抽采浓度为18.9%,囊袋式注浆封孔与马丽散封孔相比,抽采浓度提高了120%。传统本煤层“两堵一注”聚氨酯封孔技术封闭一个钻孔成本为1 750元,而采用双囊袋封孔器封孔成本为950元,每个本煤层钻孔封孔费用可节约800元。

1.3 采掘工作面油型气治理技术

黄陵矿区油型气防治主要采用“探、抽、掘”“探、抽、采”的综合防治技术措施,基本形成采掘工程施工前收集瓦斯(油型气)参数→掘前探抽→补充完善工作面瓦斯油型气赋存参数→绘制工作面瓦斯油型气赋存地质图→采前探抽→采中卸压抽采的工作流程。

1.3.1 掘进工作面瓦斯(油型气)钻孔

掘进方向瓦斯(油型气)探测钻孔:根据瓦斯(油型气)治理工程实践,所有掘进工作面掘进期间在钻场内要施工顶板、煤层、底板钻孔进行瓦斯(油型气)超前探测,每隔50~60 m施工一个钻场,超前探测距离不小于20 m,探测宽度不小于巷道轮廓线20 m。以二号煤矿掘进工作面探测钻孔布置为例,先施工底板孔3个(1#、3#、5#)覆盖工作面前方90 m,最大垂深35 m,如果施工探孔时发现油型气再施工2#、4#钻孔;本煤层孔2个,覆盖工作面前方90 m;顶板孔2个,覆盖工作面前方90 m,最大垂高50 m。探孔成孔后对孔内瓦斯浓度、压力、气味等参数进行测定,并做好相关记录,掘进期间始终保持钻孔超前距不低于20 m。

综采工作面方向瓦斯(油型气)探测钻孔:掘进方向探测钻孔施工完毕后在钻场内向工作面方向施工后巷探孔对煤层及顶底板进行探测,探测孔水平距离必须大于工作面长度的二分之一。煤层孔和底板孔布置间距一致,相邻孔终孔间距不大于30 m,底板孔终孔位置垂直深度距煤层底板不低于30 m。顶板孔终孔间距不大于60 m,终孔位置垂直高度距煤层顶板不低于50 m。探测工作面方向的瓦斯(油型气)赋存情况,一旦发现异常即可提前采取措施进行治理。

掘进面油型气抽采钻孔:掘进工作面探测到油型气后(探测钻孔瓦斯浓度高、气体有压力、有煤油味)立即连接抽采系统进行抽采,同时根据油型气的压力大小考虑另外增补钻孔加强抽采,保证掘进安全。

1.3.2 综采工作面油型气抽采钻孔

对于掘进期间探测到的油型气富集区,根据其浓度的不同划分了不同的赋存区域。回采前利用工作面两巷掘进时形成的钻场施工顶、底板油型气抽采钻孔进行抽采,确保工作面在回采期间的安全生产,同时根据工作面推进过程中的瓦斯(油型气)赋存变化情况及时增减钻孔,确保治理效果。利用掘进时施工的钻场,在底板油型气富集区进、回风巷各布置9个或多个底板钻孔,油型气富集区外进、回风巷各布置6个或少布置底板钻孔,钻孔控制垂距为底板20 m;在顶板油型气富集区进、回风巷各布置6个或多个顶板钻孔,富集区外进、回风巷各布置3个或少布置顶板钻孔,钻孔控制垂高为顶板35 m。

1.3.3 综采面采空区瓦斯治理技术

黄陵矿区的采空区瓦斯治理技术主要分为高位裂隙抽采和上隅角插管抽采,下面主要介绍高位裂隙钻孔的布置方式。

回风巷高位裂隙钻孔抽采:每个钻场内布置高位钻孔14个,孔径为94 mm,每个钻场间距50 m,控制垂高38 m。

邻近巷道高位裂隙钻孔抽采:在有邻近巷道的回采工作面可从邻近巷道向回采工作面采空区施工高位裂隙钻孔抽采采空区瓦斯,每个钻场内施工钻孔9个,钻场间距45 m。

高位裂隙定向长距离钻孔抽采:该技术是在回采工作面回风巷利用定向钻机施工高位裂隙定向长距离钻孔进行采空区瓦斯抽采,钻孔长度一般为350 m以上,钻场间距200 m,钻孔水平段位于裂隙带范围内,该技术减少了钻场个数和钻孔数量,提高了单孔的有效抽采长度和服务周期。

1.4 邻近煤层瓦斯治理技术

黄陵二号煤矿的二号煤层下部13 m左右赋存有3号煤层,对2号煤层的回采有一定影响,为了解决在二号煤层回采期间3号煤层的卸压瓦斯对采掘空间的影响,主要采用2种方式进行下邻近层瓦斯治理。一是在底板开设3号煤层抽采钻场,在钻场内利用定向钻机施工本煤层定向长钻孔进行抽采;二是利用回采工作面辅运巷和回风巷施工下向穿层钻孔进行网格点式布置抽采,从辅运巷和回风巷施工穿层底板钻孔对下邻近层进行预抽和卸压抽采。

2 创新瓦斯精准抽采管理模式

黄陵矿业公司经过多年的科研和工程实践,建立了瓦斯精准抽采技术管理体系,形成了企业技术标准。管理体系涵盖了区域预抽→掘前预抽→采前预抽→回采期间及回采后全过程瓦斯精准抽采闭合管理。精准抽采技术管理体系标准概括为7个方面:摸清情况、掌握属性、精准设计、精准施工、精细抽采、达标评判、后评价[21]。

2.1 摸清情况

摸清工作面情况是实施“精准抽采”的基础。在进行采掘活动前必须摸清工作面地质、水文、瓦斯及采掘接续等情况。查清影响工作面灾害治理的因素,建立瓦斯(油型气)赋存地质结构模型,划分瓦斯(油型气)富集区,形成备采区域瓦斯地质图,预测出瓦斯储量等指标,为精准设计、达标评判工作奠定基础。

2.2 掌握属性

通过实验室对煤层瓦斯(油型气)基础参数进行测定,掌握煤层的物理属性,包括透气性系数、钻孔瓦斯流量衰减系数、瓦斯放散指数、煤的坚固性系数、瓦斯抽采有效半径、瓦斯吸附常数(a、b值)、孔隙率、煤质工业分析等基础参数,为钻孔布置密度、终孔控制范围、预抽时间等设计提供依据。

2.3 精准设计

精准设计是瓦斯“精准抽采”体系的核心,按照“一矿一策、一面一策、一段一策”理念,根据工作面各段瓦斯赋存、预抽时间与抽采达标要求之间的关系,对每个单元钻孔参数进行差异化设计。根据“掘进工作面风排瓦斯量不超过2 m3/min,采煤工作面风排瓦斯量不超过5 m3/min”的要求,结合矿井日产量,按照煤层原始瓦斯含量大小分区段(单元)计算工作面抽采达标残余可解吸瓦斯含量、残余瓦斯压力、预抽瓦斯总量、瓦斯预抽率等参数,为钻孔设计和达标评判提供依据,实现回采期间瓦斯“零”超限和安全生产。瓦斯抽采工程设计主要包含钻场和钻孔的设计。钻场的大小和间距根据钻机型号、掘进速度、钻孔施工速度而定。钻孔的设计主要根据有效抽采半径、预抽时间、钻孔流量衰减系数,结合单元瓦斯预抽指标确定钻孔布置数量和参数。根据瓦斯抽采钻场和孔口负压要求,结合工作面绝对瓦斯涌出量、预抽率、抽采距离、主系统抽采负压等数据计算出所需抽采系统能力,合理选择抽采管路尺寸,并对抽采流量按区段进行合理分配,在合适的位置设计除渣器、放水器、计量装置等抽采附属设施。

2.4 精准施工

精准施工是对瓦斯抽采设计的落实,工程质量的好坏直接影响着瓦斯抽采结果。黄陵矿业公司通过制定钻孔施工和验收标准规范了钻孔作业流程。使用定向钻机、钻孔开孔定向仪和深度检测仪等设备,提高了钻孔施工参数的准确性。严格施工现场管理,发现不符合设计参数的钻孔按报废孔处理并重新施工。

2.5 精细抽采

精细抽采是提高抽采效率,实现抽采达标的保障。建立完善可靠的抽采计量系统,对抽采泵站、抽采干、支管路及重要钻场均安装自动计量装置,实现分区、分面、分段精准计量。根据不同区段瓦斯含量大小精准分配抽采负压和流量,确保钻场负压不低于20 kPa,钻孔孔口负压不低于13 kPa,流量不低于设计流量的130%。实施钻孔全生命周期管理,收集和分析单孔抽采数据,建立抽采档案,为优化钻孔参数设计提供科学依据。做好抽采系统的日常管理,安排专人定期巡检,及时放水、除渣,提高系统保障能力。

2.6 达标评判

瓦斯抽采达标评判是对瓦斯精准设计指标、施工工程量、质量的检验和验收,同时也是决定工作面能否生产的依据。评判工作主要包含瓦斯抽采基础达标评判和回采工作面抽采达标评判2部分。矿井瓦斯抽采基础评判主要是对矿井瓦斯抽采体系建设、制度保障、系统能力、日常管理等的考核。矿井抽采基础评判每年组织一次,评判考核由14个否决项和31个考核项组成。回采工作面抽采达标评判包括设计钻场及工程量评判、抽采达标指标评判、工作面评判结论及建议,具体为,对照设计方案和工程写实图纸,查验是否严格执行设计并完成要求的钻孔工程量;按照划分单元,在钻孔影响边界采样分析煤层瓦斯预抽率、残余瓦斯含量、残余瓦斯压力、残余可解吸瓦斯量等指标是否达到抽采设计指标的要求;评判工作要给出工作面瓦斯抽采是否达标的结论,并提出生产过程中需注意的事项。

2.7 后评价

后评价主要是对工作面回采过程瓦斯治理工作及效果的总结评价。通过后评价检查瓦斯抽采全过程是否合理,优化完善瓦斯精准抽采各环节,以指导下一工作面瓦斯精准抽采。黄陵矿区通过实施瓦斯精准抽采管理模式,进一步规范了瓦斯治理工作,形成矿井瓦斯、油型气共采共治模式,实现了瓦斯(油型气)可防可控、“治得准、治得省、治得明白”目标。矿井吨煤钻孔工程量由2012年的0.061 m/t下降到2018年的0.049 m/t,矿井瓦斯抽采率由43%提高到76%,从2012年至今连续8年实现瓦斯“零”超限目标,为矿区安全高效发展提供了有力保障。

3 结论

(1)现场试验数据表明,采用可控冲击波增透技术增透后的钻孔瓦斯抽采纯量是普通钻孔的3.67~7.54倍,平均5.096倍,是普通钻孔瓦斯抽采浓度的1.70~2.57倍,平均2.248倍;采用水力压裂技术增透后的钻孔瓦斯抽采纯量是普通钻孔的2.7~10.8倍,平均5.97倍,是普通钻孔瓦斯抽采浓度的1.7~21.5倍,平均3.54倍,压裂影响半径最小为36 m、最大达54 m;采用的本煤层囊袋封孔技术在钻孔抽采5个月后,钻孔抽采平均浓度为41.3 %,是邻近区域马丽散注浆封孔钻孔平均抽采浓度18.9 %的2.18倍。

(2)对油型气治理主要采用“探、抽、掘”“探、抽、采”的综合防治技术措施,实现了对油型气灾害的预知、预控,有效解决了底板油型气突然涌出的问题;对采空区和上隅角瓦斯治理主要采用回风巷扇形高位裂隙钻孔、邻近巷道高位裂隙钻孔、高位裂隙定向长钻孔等技术,有效消除了上隅角瓦斯超限的问题,提升了高位钻孔的有效利用率并延长服务周期,大幅减少了钻场和钻孔的数量。

(3)对黄陵矿区近十余年的瓦斯治理经验进行梳理、提炼、创新,形成了“摸清情况、掌握属性、精准设计、精准施工、精细抽采、达标评判、后评价”的瓦斯精准抽采管理模式,并编制成企业技术标准,提高了矿井灾害治理水平,有力保障了矿区的安全高效发展。