大埋深向斜轴部泥岩巷道复合支护方式应用研究

2021-06-03董抗抗

董抗抗,宋 道,姚 贺

(河南能源化工集团 永煤公司陈四楼煤矿,河南 永城 476600)

随着矿井开采年限的增加,采区的深度在逐步加大,致使工作面水文地质条件趋于复杂化、涌水量及围岩应力也大大增加,并伴随各种地质构造的影响,导致陈四楼煤矿深部围岩的支护与控制难度大大增加,巷道后期形变明显、维护返修量增加明显,对深部巷道的掘支技术提出了更高的要求。深部岩体开挖后,由三向受力转变为两向受力状态,且深部围岩原岩应力本身就较大,如支护的强度不够、永久支护滞后岩体开挖时间久,将导致巷道表面围岩因承受超出承载能力的压剪应力而发生持续的形变,并进一步致使开挖体岩体发生塑性变形与坍塌,最终导致巷道周圈岩体出现整体失稳状况,巷道支护失去对围岩的约束与加固作用,增加巷道的坍塌风险[1-7]。

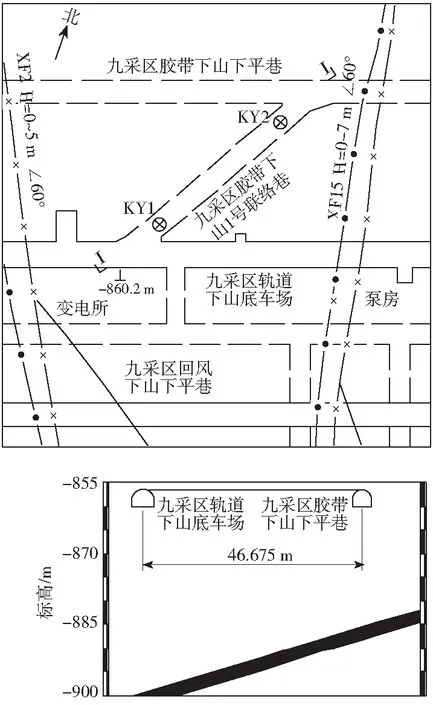

陈四楼煤矿九采区1号联络巷底板标高-860 m,处于二2煤层顶板的砂质泥岩层位,位于陈四楼向斜轴部附近,临近落差为0~7 m的XF5断层,处于高应力场内。若支护方式不合理,易出现锚杆索断裂、顶板严重向巷道内收缩等问题,对安全生产产生较大影响。

1 工程概况

1.1 工程地质条件

陈四楼煤矿九采区发育有陈四楼向斜构造,主采二2煤层随向斜呈凹状赋存,二2煤层顶底板岩性如图1所示。

图1 二2煤层顶底板岩性Fig.1 Lithology of coal seam roof

九采区1号联络巷在九采区轨道下山底车场内开口,南部及东部为已掘的九采区轨道下山底车场。该巷道埋深约900 m,位于陈四楼向斜东翼,全长约46.2 m,斜墙半圆拱形断面,宽4.48 m,高3.60 m,涌水量为5~20 m3/h。沿二2煤层顶板的砂质泥岩掘进,距二2煤层23.8~40.0 m。砂质泥岩遇水易发生膨胀、破碎,且岩石硬度低,巷道处于劣质围岩环境。九采区1号联络巷布置如图2所示。

图2 九采区1号联络巷平剖面布置Fig.2 Layout of No.1 connecting roadway in No.9 mining area

1.2 联络巷支护概况及破坏原因分析

(1)九采区1号联络巷支护概况。九采区1号联络巷初始支护方案采用“锚网喷+锚索”支护形式,选用φ22 mm×2 500 mm左旋高强螺纹钢锚杆,锚杆间排距均为700 mm;选用φ21.6 mm×6 300 mm的锚索加强支护,锚索间排距均为1 400 mm;喷浆厚度为100 mm。九采区轨道下山支护后期巷道发生锚杆断裂、顶板下沉、两帮收敛、底板臌起、浆皮开裂脱落严重,巷道加固后再次出现锚杆断裂、浆皮开裂情况。

(2)九采区轨道下山破坏原因分析。①九采区轨道下山底车场位于二2煤层顶板的砂质泥岩层位,受砂岩水的影响,巷道围岩强度较低[4,8],致使巷道极易发生变形破坏。②九采区轨道下山底车场埋深约900 m,垂直应力约21.7 MPa,水平应力远大于垂直应力。且九采区轨道下山底车场位于向斜轴部,而向斜轴部应力更为集中[2,6-11]。在自重应力与构造应力综合作用下,九采区轨道下山底车场更易发生变形破坏。③九采区轨道下山底车场穿越2条正断层,断层附近围岩破碎、应力集中且伴有围岩涌水,易造成巷道失稳[8,12]。④在九采区轨道下山底车场变形破坏剧烈处均发生了锚杆、索断裂现象,顶板下沉、底板鼓起、肩窝及帮部外鼓,表明巷道支护方式不合理[13]。

2 支护方案及施工工艺

2.1 支护方案

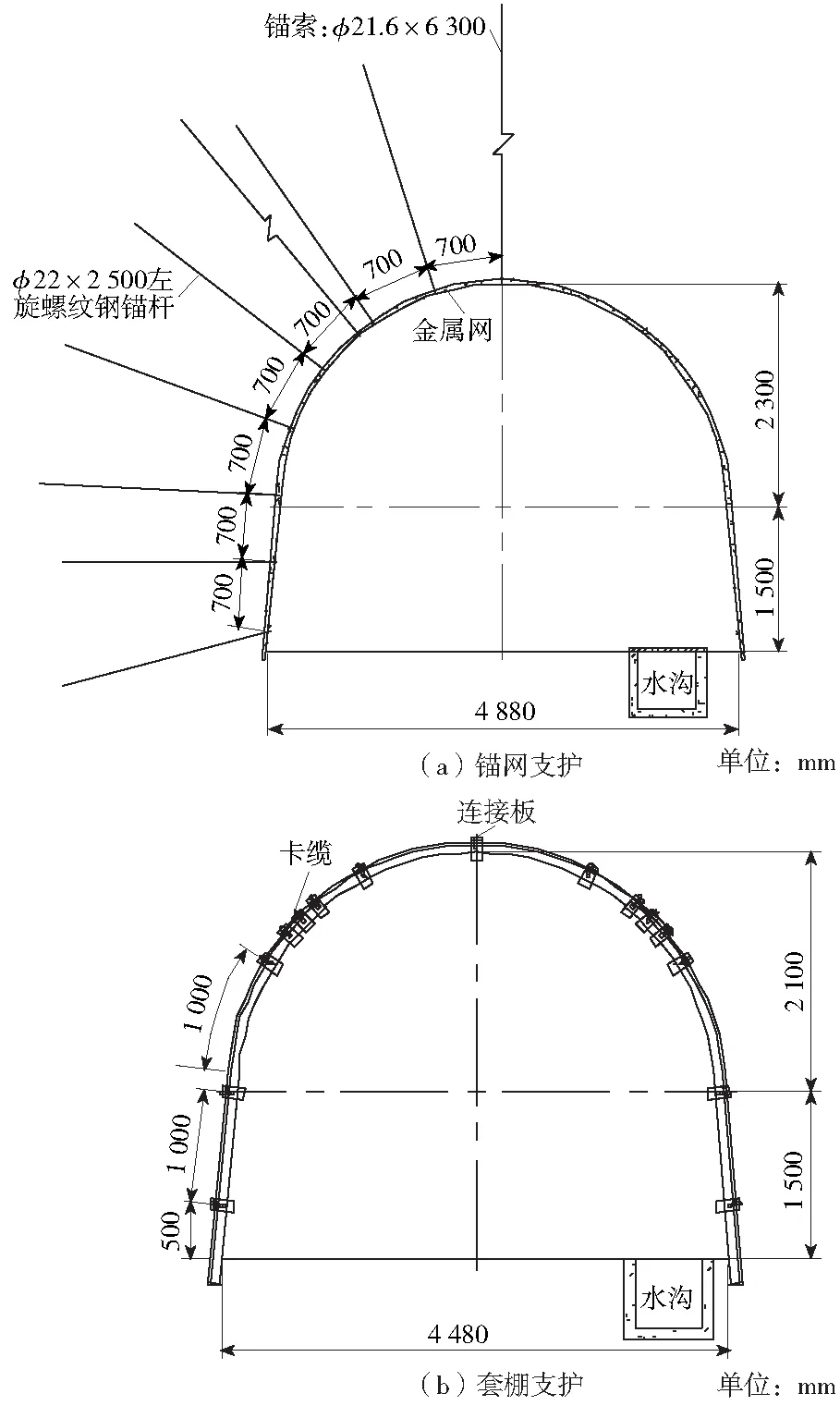

针对邻近的九采区轨道下山底车场巷道支护失效的原因,对九采区1号联络巷采取针对性的加强支护方案。采用斜墙半圆拱形断面,采取先喷后锚、再套U型钢棚加强支护、最后进行壁后注浆的支护形式[14-20]。

(1)锚网支护方案。巷道全断面采用15根φ22 mm×2 500 mm高强锚杆支护(屈服强度500 MPa),并配备长、宽均为200 mm的铁托盘,间排距为700 mm×800 mm,拱部锚杆锚固力不小于120 kN,帮部锚杆锚固力不小于100 kN[14-16]。

巷道拱部布置3根φ21.6 mm×6 300 mm的锚索,并配备长250 mm、宽250 mm、厚16 mm的铁托盘,间排距均为1 600 mm。每根锚索锚固力不小于200 kN,预紧力不小于100 kN[13,17]。支护滞后掘进面在10 m范围内。

巷道顶板、帮部铺设由φ6 mm钢筋加工而成、网目为100 mm×100 mm的金属网片。

(2)套棚支护方案。采用净宽4.2 m、净高3.6 m的36U型钢棚加固。U型棚共3根梁,顶梁长3.75 m,帮梁长3.59 m;每道棚使用钢板连接板9道、卡缆6副。棚梁搭接450 mm,紧固卡缆3个,棚距800 mm。卡缆螺栓力矩为300~350 N·m[18]。

钢棚后铺设由φ6 mm钢筋加工而成、网目为100 mm×100 mm的金属网片,使用双股14号镀锌铁丝按照间距不大于300 mm进行连接,使用半圆木背实。九采区1号联络巷支护方案如图3所示。

图3 九采区1号联络巷支护方案Fig.3 Supporting scheme of No.1 connecting roadway in No.9 mining area

(3)喷浆及壁后注浆支护方案。锚网支护前先初喷封闭围岩,喷厚20~50 mm;待巷道套棚结束后进行复喷成巷,喷厚以U型钢棚外露50 mm为准。混凝土的质量配合比为水泥∶砂子∶石子=1∶2∶2,强度等级C20。砂子为中粗砂,细度模数宜大于2.5,含水率为8%~10%。石子粒径5~15 mm。速凝剂掺入量为水泥质量的2%~5%。

复喷成巷后,进行壁后注浆。注浆孔排距2.4 m、间距2.0 m,每排打设5根注浆管。注浆管采用φ20 mm×2 000 mm镀锌钢管加工而成;浆液水灰比0.8~1.0,注浆压力在0.8~1.0 MPa。注浆后打探眼检查注浆质量。注浆时按照自下而上、巷道成巷先后顺序从后往前依次注浆[19-20]。九采区1号联络巷注浆孔布置如图4所示。

图4 九采区1号联络巷注浆孔布置断面Fig.4 Grouting hole layout section of No.1 connecting roadway in No.9 mining area

2.2 施工工艺

光面爆破后首先进行安全检查确认,然后采用“前探梁+螺母吊环+铺设金属网”的形式进行临时支护。临时支护完成后拱部初喷施工,初喷结束后施工锚杆、锚索。帮部支护工序同拱部支护。掘进结束后再进行套棚加固,完成复喷。最后进行壁后注浆,采用2ZBQ-11.5/3型煤矿用气动注浆泵进行注浆加固,对所有注浆管编号,并做好注浆记录。注浆结束后对注浆情况进行验收,确保注浆孔不遗漏。注浆结束后打探眼检查注浆质量。九采区1号联络巷施工工艺流程如图5所示。

图5 九采区1号联络巷施工工艺流程Fig.5 Construction process of No.1 connecting roadway in No.9 mining area

3 工程实施效果

3.1 矿压观测方案

为验证支护方案的实施效果,以1号联络巷开口位置为起点,分别在九采区1号联络巷5 m、40 m位置安装表面位移测站,分别命名为KY1、KY2(图2)。表面位移测站原理如图6所示。

图6 表面位移测站原理示意Fig.6 Principle of surface displacement measuring station

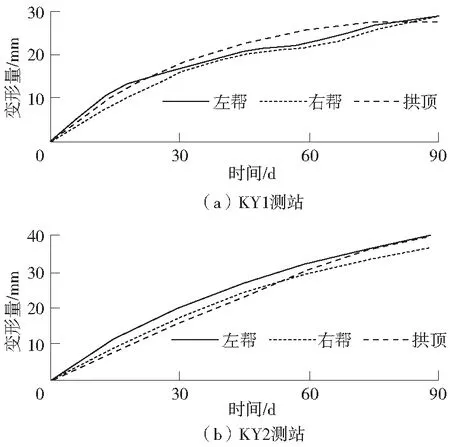

测站安装完成后,按照每隔15 d观测一次、观测不少于90 d的要求进行持续观测,并根据变形情况采取相应的加固措施。

3.2 矿压观测结果

根据巷道表面位移测站观测与记录,获得两测站的巷道变形量数据,绘制巷道变形量随时间的变化曲线(图7)。

图7 九采区1号联络巷巷道变形观测结果Fig.7 Deformation observation results of No.1 connecting roadway in No.9 mining area

从图7可以看出,巷道拱顶及帮部成巷初期变形稍快,随后变形量逐渐放缓至趋于稳定。两处测点巷道变形情况为:90 d内KY1处两帮变形量最大,变形量均为29 mm;KY2处拱顶、左帮变形量最大,变形量均为40 mm,相对规格为4.48 m×3.60 m的断面而言,变形量可以忽略。矿压观测结果表明,九采区1号联络巷采用“锚网索+U型钢棚+注浆”先喷后锚的支护方案合理有效,满足围岩控制要求。

4 结语

陈四楼煤矿九采区1号联络巷位于陈四楼向斜轴部附近,临近一条落差为0~7 m的正断层,处于大埋深与软弱泥岩环境,巷道围岩强度低、极易发生变形。本文以分析工程地质条件为基础,借鉴以往支护经验,提出“锚网索+U型钢棚+注浆”先喷后锚的复合支护方案,有效控制了大埋深向斜轴部附近的九采区1号联络巷的变形破坏,取得了理想的支护效果,可为同等条件下的岩巷支护提供借鉴。