矿井悬臂式掘进机截割部件工作状态诊断系统应用研究

2021-06-03胡华斌

张 庆,胡华斌,张 辉

(河南焦煤能源有限公司 中马村矿,河南 焦作 454002)

虽然我国正在大力发展新能源技术,以替代传统的能源形式,但是我国经济社会的发展仍然离不开煤炭资源,煤炭开采依旧是我国一项支柱产业。随着对煤炭开采的不断深入,面临的开采地质条件更加复杂[1]。在几十年的发展中,煤炭开采机械设备不断发展,其中悬臂式掘进机被煤矿企业作为常用的煤炭开采设备。该类型掘进机包含截割部件、装载部件、刮板输送机等关键部件,保障了煤炭从开采到运输能够顺利进行。但是由于矿井环境恶劣、地质条件复杂,当遇到硬度较大的岩石时,瞬间增加的工作载荷对截割部件造成了巨大冲击,对悬臂式掘进机的截割部件造成了磨损,甚至是结构的破坏。当截割部件出现工作故障时,如果不能及时处置,容易引发安全生产事故。有必要提高对截割部件故障信号的判断精确性,对故障特征信号及时的读取并快速的进行正确决策。为此,设计出一套针对于截割部件故障信号特性的监测系统,提高对截割部件故障特性的辨识能力,有效提高悬臂式掘进机工作的可靠性。

1 截割部件组成与工作原理

1.1 结构组成

悬臂式掘进机在综采工作面进行作业时,会根据周围地质环境以及工作面不断变化而作出机构的调整。作为大中型煤矿机械设备不仅要具备高效开采煤炭的能力,还应当具备机构的灵活性,以适应不同工作面开采环境。为了满足矿井开采的工作要求,悬臂式掘进机组成结构复杂,具有机械系统、电气系统、润滑系统、冷却系统等关键工作系统[2],具备截割、装载、运输的一体化功能,悬臂式掘进机的出现将矿井多个机械设备功能集成一体。悬臂式掘进机的截割臂是其核心部件,能够根据工作面煤层的高度不断调整运动轨迹,实现对煤炭的切削。悬臂式掘进机4个主要部件的分布如图1所示。

图1 悬臂式掘进机主要部件分布Fig.1 Distribution of main components of cantilever roadheader

截割部件是设计系统研究的主要对象。截割部件的端部安装了成环状布置的截齿,采用高强度合金材料制作。通过内部传动轴的高速旋转,截齿将完成破岩作业,达到切削煤炭的目的。截割臂内部通过液压油的驱动,配合收缩液压缸,不仅能够使截割部件产生旋转,还可不停地产生喷雾进行降尘。回转台和配电箱位于悬臂式掘进机的后部,回转台可通过中心旋转,带动整机的水平转动,实现工作面两侧煤壁的开采;配电箱属于供电装置,并且采用了符合矿井生产的防爆处理[3]。

1.2 截割部件的工作原理分析

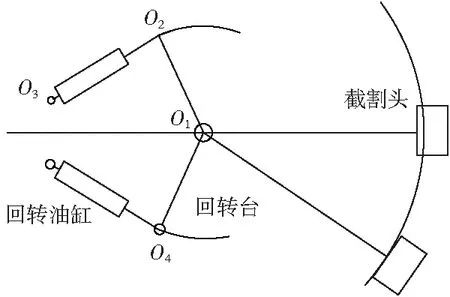

截割部件主要由截割头、回转油缸、回转台组成。当截割臂在工作面呈现左右摆动时,水平油缸的旋转部件将以O1为旋转中心,通过两侧的铰接点完成回转台的旋转。在截割部件的回转过程中将产生3个交接点,分别为O1、O2、O3,如图2所示。

图2 截割部件运动简化示意Fig.2 Simplified schematic of cutting component movement

截割部件根据不同的功率对旋转角速度进行调整,其中减速器根据不同的齿数配比输出转速。当小扭矩输入时的转速会增大,需要遇到较硬的煤层时,会将转速降低,实现大扭矩输出[4]。因此,根据不同的地质条件调节转速,要求截割部件有快速的反应性能,当受到岩石冲击时会产生截割臂的振动。这也是引起截割头的截齿发生断裂的关键,同时也会引发主轴故障的主要因素。通过对截割部件的工作分析,有必要对截割部件异常的故障信号特征进行提取和决策处理。

2 截割部件故障特性分析及系统方案设计

2.1 故障特征信号分析

截割部件的特征信号分析主要包括截割头、减速器、截割电机3个部件的故障分析。其中截割头和减速器容易发生机械故障,而截割电机容易引发电气故障。在设计状态诊断系统时,应将电气和机械故障作为主要的监测对象[5]。

(1)截割头故障特性。截割的故障特性主要与转速和轴向截齿的分布组数有关。截齿在接触煤炭时呈现出一种非线性的力学关系,使得截齿产生瞬间的剧烈振动。长时间作用下截齿会发生磨损,如果突然遇到剧烈振动,就会使得截齿折断或者脱落。主要故障特征为:在面对相同的地质煤层时,截齿的振动频率具有一定规律性,呈现出与截割头旋转周期相同的周期性[6]。

(2)减速器故障特性。截割部件的减速器采用行星减速器,在中心太阳齿轮周围排布多个行星齿轮组,通过齿轮之间的啮合,不断调整齿数配比,对输出轴的转速进行调整。由于矿井恶劣的工作环境,将有环境杂质附着于高速旋转的齿轮表面,长时间的齿轮旋转将在表面产生磨损和裂纹。当齿轮发生破坏后,就会产生旋转轴周向的受力不均,从而行星减速器整体将产生振动,同时行星减速器内的润滑油温度将异常升高。主要的故障特征为:振动幅值变大,行星减速器轴承的旋转周期将变缓,齿轮所承受的工作载荷异常,同时产生油温升高[7]。

(3)截割电机故障特性。截割电机是悬臂式掘进机截割机构的驱动设备。当电机长时间运转后就会产生偏心距离,此时的离心力就会逐渐增大。当机构转子进行轴向运动时,离心力的方向就会在X、Y轴方向发生改变,从而对截割电机产生了振荡作用。由于轴承磨损使得两侧不平衡,会产生一定的振动频率,通过仪器可检测出此时的振动波形为正弦波。因此,容易发生转子断条以及绕组异常放电等常见的截割电机故障。可通过对绕组内部异常电流的检测,判断截割机构的故障形式,检测方法主要有三相电流和负序电流检测方法。

2.2 总体方案设计

根据截割头、减速器、截割电机故障特性的判断方法以及特点,对截割机构运行状态诊断检测系统的总体方案进行设计。诊断系统的功能主要分为特征提取模块、诊断系统、监控系统。①特征提取模块对提取算法有较高的要求,需要与不同的工作状态信号特征相匹配,采用准确和高效的计算方法对信号进行处理,得出运行状态的区分度;②诊断系统要求首先满足诊断系统的可靠性,并且将诊断系统进行分层集成化,实现模块化管理,并且要具有一定的扩展性;③监控系统要满足主要关键参数信息的监测,主要包括振动、温度、电流等核心参数[8]。技术人员要根据参数变化,及时调整悬臂式掘进机的工作方式。

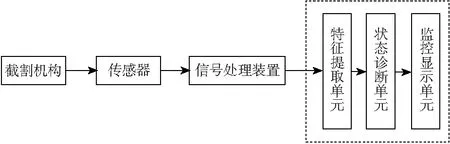

状态检测系统主要由主控机的3个功能单元对信号进行采集,包括信号特征提取、状态诊断、状态显示单元。根据截割机构的工作特性,明确信息提取量为振动信号、轴承温度、定子电流。通过3个信号的综合判断,可对悬臂式掘进机截割机构的运行状态进行综合诊断,分别为提取信号选配适宜的传感器,整体方案设计如图3所示。图3中的信号处理装置不仅完成信号调理,还将对数模信号进行转换。输出的数字信号通过调制,将实现幅值的放大或缩小,便于后台计算机读取和处理。特征提取单元将对截止断裂、轴承磨损等特征向量进行分析。在X、Y、Z三个方向空间内,以向量变化为特征提取的依据。当信号中产生负序分向量时,可通过定子电流的不同频率特征对部件的工作状态进行检测[9]。监控显示单元以展示清晰的工作图形为目标,将计算机处理后的数字信息在显示器中进行展示。

图3 截割机构诊断监测系统设计方案Fig.3 Design of diagnosis and monitoring system of cutting mechanism

3 截割部件仿真实验平台建立

3.1 平台硬件选型

悬臂式掘进机截割部件状态监测系统的硬件选型关系到数据信息处理、传输、决策的准确性。当诊断系统发出故障特征信号后,将通过信号调理模块对信号进行规则编译,由统一的信号采集卡对信号进行储存。诊断系统的硬件组成如图4所示。

图4 诊断系统硬件模块组成Fig.4 Hardware module composition of diagnostic system

采用电测试传感器作为信号测量的传感器类型。通过传感器内部的正压电效应,可感知机械能、电能在振动过程中所发出的电磁波。通过对诊断信号频率的解析,排除了高频干扰信号在电磁波图形中的图像干扰。其中加速度传感器为CD-21-S型,温度传感仪器为PT100型,定子电流互感器为 HST21型开合式霍尔电流传感器,并且采用NSM-20型监测仪对负序电流进行监测[10]。所有的传感器选择为本质安全型设备,具有防潮、防火、防爆等安全技术。图4中的信号采集卡为数据端口输出的核心接收部件,要求信号采集卡的采样频率不小于180 Hz。除了采样频率的要求,还应满足截割部件信号特征的采集广度,选择PCI-1712L 型信号采集卡作为硬件模块信号收集的采集端口。该型号的信号采集卡能同时实现16路的数据输入,I/O接口可为68 针SCSI孔形接口,信号触发方式包括预触发、后触发、匹配触发和延时触发的方式。在信号采集卡的输出端设计常压二极管,能够保证当电压异常时采集卡不被破坏。

3.2 软件平台搭建

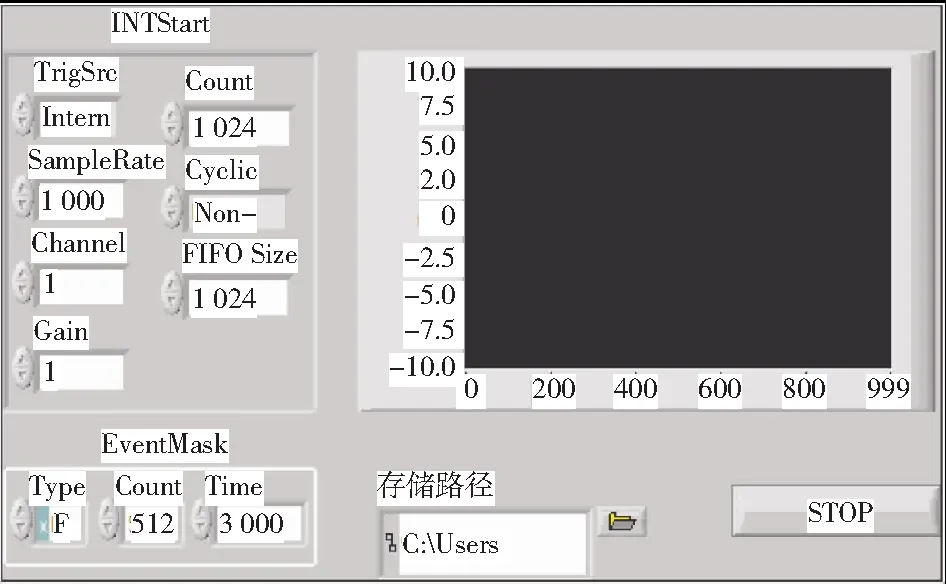

状态监测系统软件平台要与硬件相兼容,通过软件驱动硬件开展工作。通过软件的模块化设计,实现了原始模拟信号的采集、数据的寄存、故障特征曲线的记录、诊断模块的建立。软件平台的核心是通过对故障信息特征曲线的识别并提取曲线数据进行分析,从而达到运行状态诊断的目的。软件设计分为前面板程序和后面板程序。前面板程序的核心是要通过可视化的展示,将异常数据曲线进行图像展示,如图5所示。后面板程序是通过电路设计实现存储路径与测试报表、信号时域波形储存器之间的通信联系。

图5 前面板程序设计Fig.5 Front panel program design

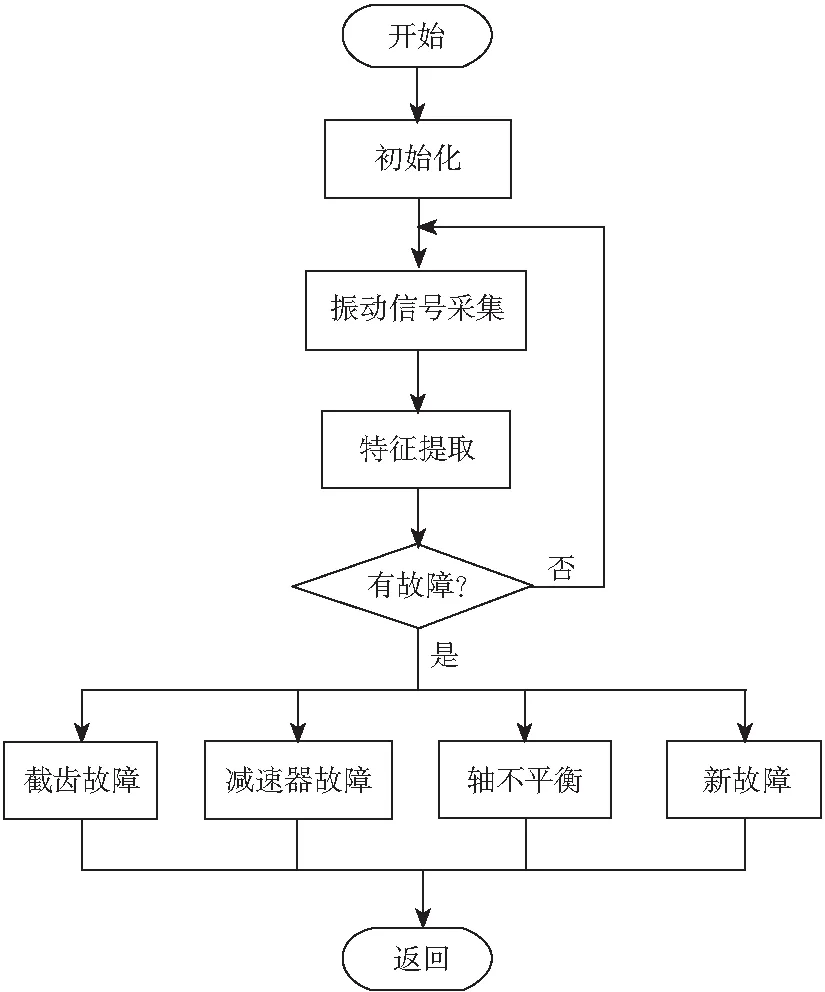

在设计状态监测系统软件平台可分为以下程序进行。①设计信号采集程序,分为前面板程序和后面板程序。其中前面板为可视化界面,程序技术人员可通过前面板的数据曲线对故障特征进行判断。②设计振动信号诊断流程图,主要包括信号特征的提取和信号数据曲线的诊断过程(图6)。③设计轴承温度诊断程序。④定子电流信号诊断系统。各个系统都涉及到的数据算法问题,原有Hilbert-Huang算法是分析数据的传统方法,但是存在2个算法短板。一方面对于信号曲线数据中的插值无法进行有效屏蔽,另一方面对于生产过程中产生的多条数据曲线无法进行有效的辨识。因此通过MATLAB数据处理软件重新对程序代码进行优化编译,增加了绘制时域波形、绘制 FFT 频谱、构造屏蔽信号、定义训练数据矩阵等关键且原有算法程序中没有的计算程序。

图6 截割部件振动信号诊断流程Fig.6 Diagnosis flowchart of vibration signal of cutting component

4 结果验证

掘进机是大型的、昂贵的设备,由于受到资金和条件的限制,不能直接用掘进机进行实验,所以,利用其他设备模拟出掘进机的各种状态信号,进而对设计的特征提取算法和故障诊断策略进行验证。

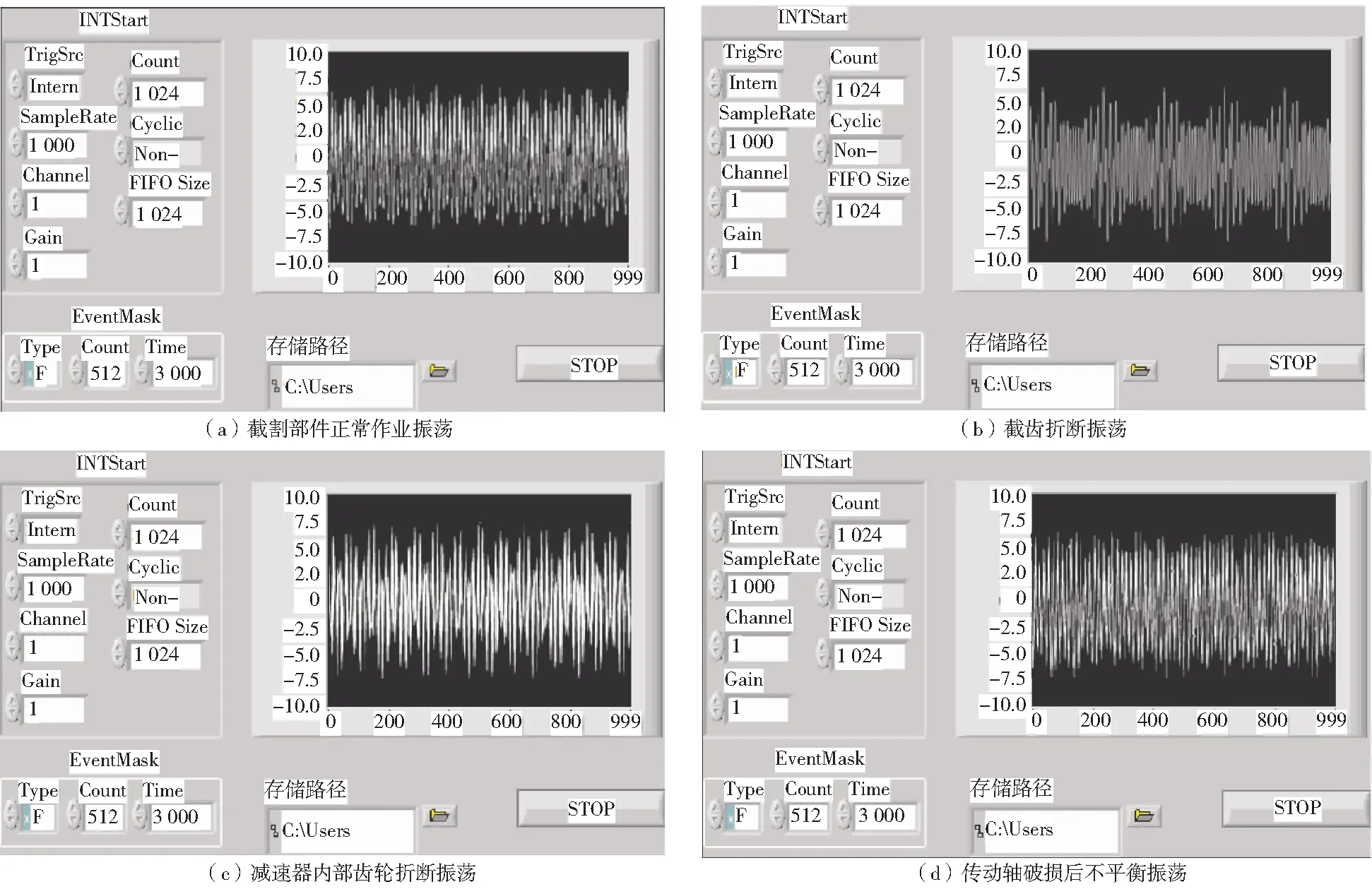

4.1 减速器齿轮故障的振动信号模拟仿真

利用X-Y-θ直线电机(自由度、高精度)来模拟掘进机截割机构的振动信号,选择Accelnet作为电机的控制器,通过设定控制器程序中X、Y方向上的速度、位移值以及旋转角速度θ的大小来得到不同的振动频率,从而模拟掘进机截割部件在不同运行状态下的振动信号,如图7(a)、图7(b)、图7(c)所示。 为了增强模拟信号的遍历性,让电机在上述各参量附近小幅波动,将相应的信号标记为相应的类别,并进行存储,以便进行信号分析、特征提取和故障诊断。

图7 截割部件不同故障形式的检测波形Fig.7 Detection waveforms of different fault forms of cutting components

4.2 截割电机转子断条时定子电流的模拟仿真

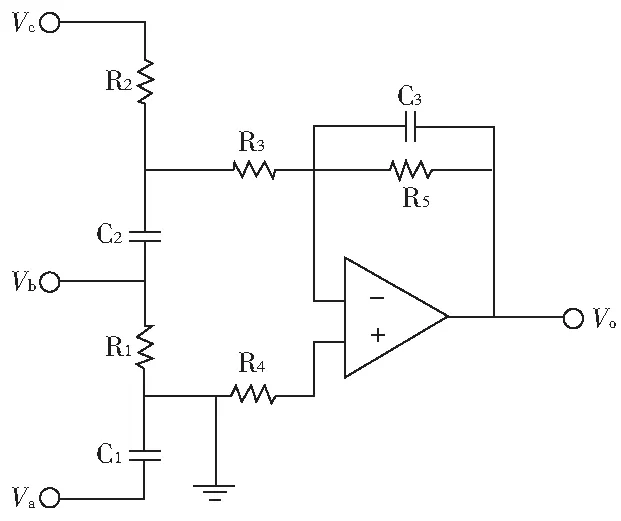

通过简易负序分量过滤器来代替 NSM-20 负序电流监测仪,实验电机选用Y100-4型三相异步电机,额定转速为1 430 r/min,额定电压为380 V。负序分量过滤器电路设计原理如图8所示。

图8 负序分量过滤器电路设计原理Fig.8 Circuit design schematic diagram of negative sequence component filter

3个电流互感器分别测量定子侧 A、B、C 三相电流。 实验时,在数百欧姆范围内调节电阻R1、R2的大小使达到适当的值,取值太小,则电容C1和 C2的容量会较大,负序电压过滤器的体积和功耗也会增大;取值太大,则会增大比例运算电路的误差,影响负序分量过滤器的精确度。经过反复实验,电阻R1和R2取值为300 Ω,电容C1取值为18.4 μF、电容C2取值为6.13 μF,电阻R3的阻值远远大于R1、R2的阻值,经过反复调试,最终取120 kΩ,电容C3取4.14 μF。电机正常运行时系统测试结果,示波器上显示的波形基本为0。从而可以判断出当转子断链时定子电流的极限数据,在测试系统的波形图中通过波峰波谷数据判断转子是否有断条情况。

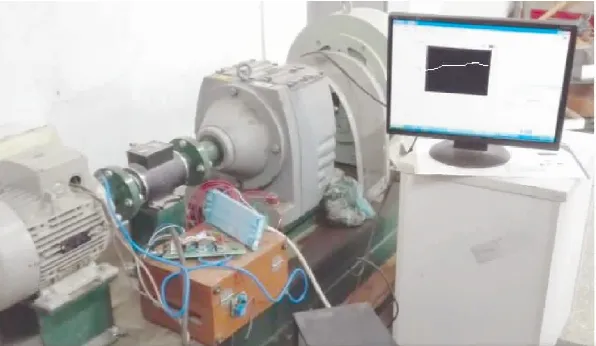

4.3 轴承温度信号模拟实验

电机要驱动后面的设备,在连接处有一小部分轴裸漏在外面,将温度传感器插在缝隙处,接触轴承来测量轴承温度。 调节电机驱动的负载大小,分别测试电机在负载正常和负载过大状态下的温度信号。在电机稳定运行20 min后逐渐极大负载,加大负载后轴承温度系统测得的温度变化波形从5 V开始增大,上升到10 V左右。轴承温度的现场实验测试如图9所示,温度曲线瞬间发生变化时,可判断出轴承温度出现了异常情况。

图9 轴承温度现场测试平台Fig.9 Bearing temperature field test platform

5 工程应用效果

将悬臂式掘进机截割部件的状态诊断系统应用于实际工程中进行测试,整个测试周期为6个月。根据实测数据以及对一线作业人员、工程技术人员的走访调查,该系统能够满足工程实际应用要求,达到了稳定性、可靠性的工作状态,并且能够对截割部件的异常振动情况和减速器异常温度进行有效和快捷的检测。通过声光报警的方式,提醒技术人员及时采取故障处置措施。建议该状态诊断系统在煤矿全行业进行推广应用,并尽快在工程中发挥作用。

6 结语

随着越来越多现代化、智能化的开采设备应用于综采工作面,对于直接接触煤壁进行开采作业的悬臂式掘进机提出了更高的要求,需要配备各类电气自动化检测、监控系统实时监测悬臂式掘进机的工作状态,保障开采过程的安全性和可靠性。针对悬臂式掘进机截割部件在开采工程中容易出现故障的现状,设计了一套针对截割部件的运行状态诊断系统。根据截割部件的结构设计以及工作运行特性,利用MATLAB仿真软件对传统的故障检测数据算法进行了优化,并且完成诊断系统的硬件选型,采用软件平台搭建仿真模拟环境,建立仿真实验平台。按照实际工况条件对悬臂式掘进机截割部件的运行状态进行了检测和验证,结果表明研究成果能够满足悬臂式掘进机实际工况条件的需要,并且为矿井智能化设备的研发提供了依据。