定向钻进技术在煤矿保护层开采卸压瓦斯抽采中的应用

2021-06-03王庆

王 庆

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

瓦斯作为煤炭形成的伴生物,随着矿井开拓及工作面回采卸压逸散到空气中,严重影响到人的生命安全和制约着生产接续。一般采用常规钻孔提前预抽方式进行瓦斯治理,但也存在着工程量大、抽采效果差、综合管理难等问题[1-2]。随着定向钻进技术的发展成熟,已经应用于防治水、瓦斯抽采、构造异常体探查等煤炭安全保障领域[3-8]。现以定向钻进技术在西北某煤矿上保护层开采卸压瓦斯抽采工程实践为例,对定向钻孔在保护层开采卸压瓦斯的抽采效果进行考察,同时优选出本工程中定向钻孔抽采效果最佳的施工层位,研究成果可为类似矿井瓦斯防治方案提供技术理论及实践依据。

1 矿井地质及瓦斯概况

1.1 矿井概况

西北某煤矿位于渭北石炭—二叠纪煤田东部边缘,井田总体构造形态为一走向NE-NEE,倾向NW-NWW,沿走向与倾向有明显波状起伏的单斜构造,大中型构造不太发育,主要以褶皱、小型断裂及层滑构造为主。矿井主采煤层为山西组的2号、3号煤层,均为突出煤层,其中2号煤平均厚度1.0 m。研究区工作面长约600 m,宽约160 m,总体呈走向NE、倾向WW、平均倾角-3°波状起伏的单斜构造。顶板岩性由老到新依次为泥岩、泥质粉砂岩、细砂岩,与上部2号上煤线平均距离为5.5 m;底板为粉砂质泥岩、细砂岩、粉砂岩及粉砂质泥岩,与下部3号煤层平均间距为14.5 m,属于典型中近距离煤层群开采矿井。

目前矿井将2号煤层作为上保护层先行开采,随着回采工作面推进,底板岩层卸压产生裂隙,导致下部3号煤层瓦斯由吸附状态解吸为游离状态,通过岩层底板裂隙通道逸散到回采工作面中。目前工作面总体瓦斯含量约70%来自于底板3号煤层卸压瓦斯,由此导致工作面瓦斯超限现象时有发生。随着矿井开采范围扩大和开采深度的增加,矿井瓦斯涌出量整体表现出明显增大的上升趋势,严重制约着矿井的安全生产。

1.2 瓦斯钻孔情况

该矿前期采用常规底板穿层钻孔对卸压逸散到首采层的瓦斯进行拦截抽采,常规底板卸压钻孔自进风巷距离切眼5 m处开始施工,钻孔开孔点间距1 m,每5个钻孔为1组,每组工程量约180 m;进风巷距切眼200 m范围内组间距5 m,共设计41组钻孔,钻孔数量205个,设计工程量7 380 m。常规钻孔剖面布孔层位如图1所示。

图1 常规底板卸压钻孔施工剖面Fig.1 Construction profile of conventional bottom pressure relief drilling

常规钻孔抽采方式存在所需钻孔数量多、工程量大、后期管理维护及辅助成本大的缺点。相比常规钻进,定向钻进施工所需钻场及钻孔数量少,钻探设备搬迁次数少,工人劳动强度可大大降低;由于定向钻进其轨迹可控,钻孔可最大限度在目标层中钻进延伸。因此,其具有盲区少、抽采距离长、影响区域广等优势,可实现钻孔瓦斯集中抽放,保障瓦斯抽放效果。

2 定向设备及工艺

2.1 设备组成

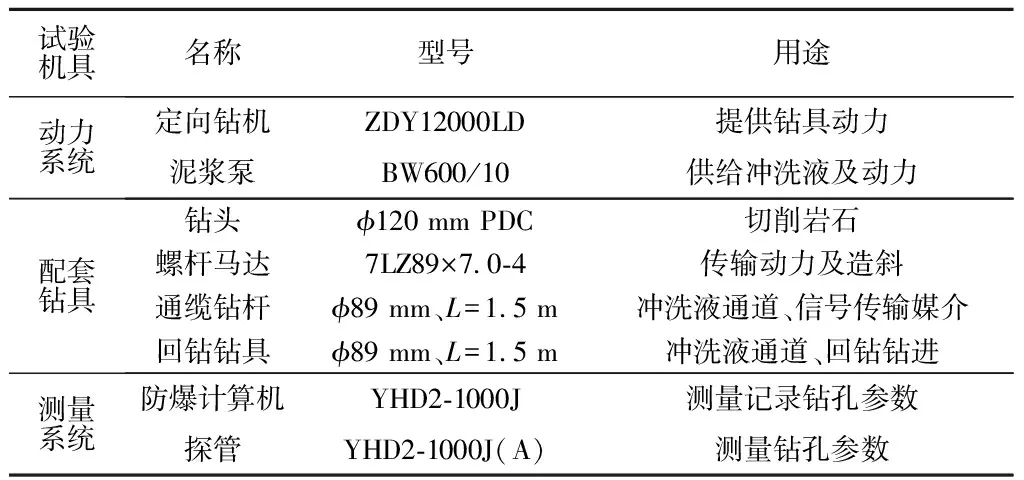

施工钻探设备采用ZDY12000LD型井下履带式全液压坑道定向钻机和BW600/10型泥浆泵作为动力系统,其余配套设备钻具、测量系统见表1。目前该成套定向钻探设备广泛应用于瓦斯抽采、防治水、防灭火、地质构造和异常体勘察等煤矿安全领域[9-12]。煤矿井下设备配套连接如图2所示。

表1 钻探设备型号及用途Tab.1 Model and application of drilling equipment

图2 定向设备配套连接示意Fig.2 Directional equipment matching connection diagram

2.2 钻进工艺

定向钻进技术发展初期,采用稳斜钻具组合达到钻孔自然弯曲或保直的目的,该方法受地层等不确定因素影响较大,属于被动定向钻进。随着孔底马达、随钻测量及计算机技术的快速发展,在煤矿井下可采用定向钻进技术使钻孔轨迹按设计要求在目标层中有序钻进,属于主动定向钻进,从而达到实钻轨迹由弯变直或由直变弯的目的[13]。项目选用弯角1.25°螺杆钻具主动造斜方式,泥浆泵输出高压钻井液经过通缆钻具内部进入孔底螺杆马达,在螺杆马达出口两端形成压力差,从而推动螺杆马达转子旋转,通过万向轴和传动轴将扭矩和转速传递给钻头,从而达到碎岩钻进的目的。定向钻进过程中,随钻测量系统可监测孔内方位和倾角等参数,结合孔底螺杆马达的弯头纠偏功能,可使钻孔轨迹达到设计目标[14]。具体钻探工艺流程如图3所示。

图3 定向钻进工艺流程示意Fig.3 Directional drilling process flow diagram

钻孔施工初期,为了使实钻轨迹与设计轨道相吻合,采用定向钻进工艺,从而对钻孔轨迹实时监控,但定向钻孔轨迹空间呈螺旋状,易造成钻孔摩阻大,导致钻进效率低且易造成孔内钻具安全事故。回转钻进具有井斜、方位不可控性,但孔壁光滑、摩阻较小,且处理孔内塌孔时能力较强。因此,结合2种钻进工艺的优势进行混合交替钻进工艺施工。

2.3 孔身结构设计

定向钻孔为二级孔身结构,一级孔身结构主要目的为下入孔口管(φ168 mm);二级孔深结构为定向孔段,主要是在目的层位进行定向钻进,孔径为120 mm。定向钻孔孔身结构设计如图4所示。

图4 定向钻孔孔身结构设计Fig.4 Structural design of directional drilling hole

(1)一级孔身结构钻具组合。①开孔:φ120 mm PDC钻头+φ89 mm普通钻杆串;②一级扩孔:φ98 mm/φ153 mm PDC钻头+φ89 mm普通钻杆串;③二级扩孔:φ153 mm/φ193 mm PDC钻头+φ89 mm普通钻杆串;④孔口管下伸,φ168 mm孔口管下至稳定岩层。

(2)二级孔身结构钻具组合。定向钻进:①φ120 mm PDC钻头+φ89 mm孔底马达+φ89 mm下无磁钻杆+随钻测量仪器+φ89 mm上无磁钻杆+φ89 mm通缆钻杆串;②回转透孔钻进:φ120 mm PDC钻头+φ89 mm普通钻杆串。

2.4 钻孔轨迹

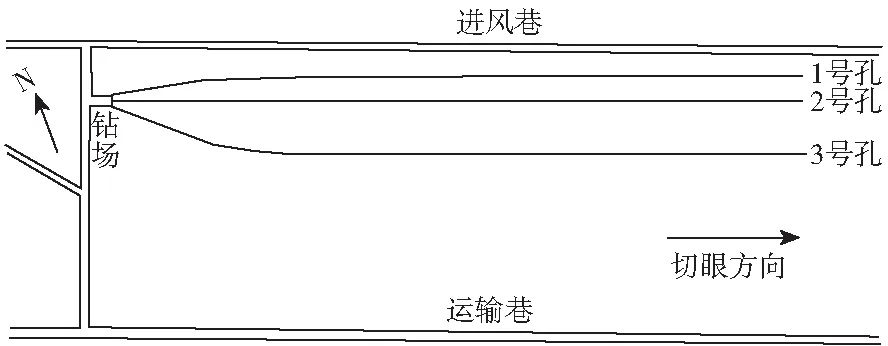

研究区共设计定向钻孔3个,分别命名为1号、2号、3号孔。1号孔设计轨迹平面水平段距离进风巷约10 m,剖面距离3号煤层顶板约8 m;2号孔设计轨迹平面水平段与1号孔间距约15 m,剖面距离3号煤层顶板约6 m;3号孔设计轨迹平面水平段与2号孔间距约30 m,剖面距离3号煤层顶板约4 m;钻孔实钻参数见表2,钻孔平、剖面轨迹如图5、图6所示。

图5 定向钻孔实钻轨迹平面示意Fig.5 Plane diagram of actual drilling track of directional drilling

图6 定向钻孔实钻轨迹剖面示意Fig.6 Profile of actual drilling trajectory of directional drilling

表2 定向钻孔实钻参数Tab.2 Actual drilling parameters of directional drilling

3 瓦斯抽采效果分析

3.1 定向钻孔瓦斯抽采效果分析

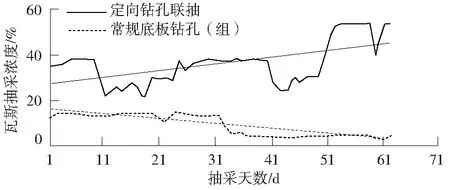

定向钻孔施工完成后,回采期间对2类型钻孔由图7和图8瓦斯抽采数据可知,常规钻孔在单独抽采期间平均瓦斯浓度为8.8%,平均抽采纯量为1.0 m3/min,平均单日瓦斯抽采纯量为1 455.1 m3;计算百米钻孔单日瓦斯抽采纯量为19.7 m3。定向钻孔在单独抽采期间平均瓦斯抽采浓度为35.7%,平均抽采纯量为4.2 m3/min,平均单日瓦斯抽采纯量为6 048.0 m3;百米钻孔单日瓦斯抽采纯量为497.0 m3。因此,定向钻孔平均单日瓦斯抽采浓度为常规钻孔的4.1倍,百米单日瓦斯抽采纯量是常规钻孔的25.2倍,其瓦斯抽采效果更优于常规底板卸压抽采钻孔。

分别进行联管抽采,不同工艺瓦斯抽采浓度如图7所示,抽采纯量变化曲线如图8所示。

图7 不同工艺瓦斯抽采浓度曲线Fig.7 Gas drainage concentration curve of different processes

图8 不同工艺瓦斯抽采纯量曲线Fig.8 Pure quantity curve of gas drainage in different processes

目前该工作面已安全回采结束,表明利用定向钻进技术对底板卸压瓦斯进行抽采是可行的,其抽采效果明显好于常规底板卸压瓦斯抽采钻孔。

3.2 不同层位定向钻孔瓦斯抽采效果对比

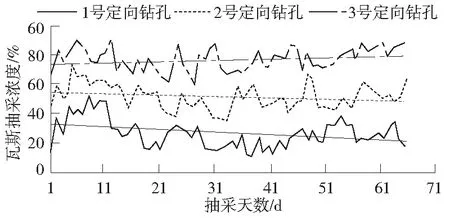

为对不同层位定向钻孔的瓦斯抽采效果进行对比分析,分别在3个定向钻孔孔口安装瓦斯计量装置,选取其中部分瓦斯抽采数据作为分析样本,其瓦斯抽采浓度和纯量变化曲线如图9、图10所示。

图9 定向钻孔瓦斯抽采浓度变化曲线Fig.9 Variation curve of gas drainage concentration in directional borehole

图10 定向钻孔瓦斯抽采纯量变化曲线Fig.10 Variation curve of pure quantity of gas drainage by directional borehole

从图9中可看出,3号定向钻孔瓦斯抽采浓度最高,平均浓度为77.3%;其次为2号定向钻孔,其瓦斯抽采浓度平均为52.0%;1号钻孔瓦斯抽采浓度为27.2%。由图10可以得出,3号定向钻孔其瓦斯抽采纯量最高,平均为5.3 m3/min;其次为2号定向钻孔,瓦斯抽采纯量平均为1.4 m3/min;1号定向钻孔瓦斯抽采纯量最低,平均为0.52 m3/min。

综上分析可知,3号定向钻孔瓦斯抽采效果最佳,明显优于其他层位的定向钻孔的瓦斯抽采效果。

4 结论

(1)通过该工程的实施,与常规钻孔工艺相比,定向钻孔可精确控制施工层位,使钻孔轨迹在目标层位中延伸,抽采盲区少,有效抽采孔段长,可实现长距离连续抽采。

(2)实际瓦斯抽采结果表明,定向钻孔联抽时抽采纯量平均为4.2 m3/min,百米钻孔单日瓦斯抽采纯量为常规钻孔的25.2倍,其瓦斯抽采效果明显好于常规抽采钻孔。

(3)通过对不同目标层的定向钻孔瓦斯抽采数据进行分析,表明更靠近被保护煤层顶板的3号定向钻孔瓦斯抽采效果最佳,平均瓦斯抽采纯量为5.3 m3/min;该成果可作为矿井其他工作面上保护层开采卸压瓦斯抽采定向钻孔的布孔依据。