浮选废水循环利用工艺研究

2021-06-03赵红星王闻单

赵红星,王闻单,文 娅,武 钊

(昆明有色冶金设计研究院股份公司,云南 昆明 650051)

0 引 言

矿业作为重要的基础原材料产业,是工业发展不可或缺的一部分。矿山的开采和选矿生产需要消耗大量的水资源,同时也会产生大量的工业废水。特别是浮选过程中产出的废水,由于各类有机、无机选矿药剂的添加及矿物表面金属离子的溶解,浮选废水通常含有大量重金属离子、药剂及固体悬浮物等。这些指标往往远高于国家排放标准,若直接排入外部水体不可避免会造成生态环境的严重破坏。此外,浮选废水不加处理直接回用也可能会造成选矿生产指标的恶化。故对浮选废水循环利用研究,有利于绿色矿山的建设,同时,具有显著的经济效益和社会效益。

1 浮选废水的来源及其循环利用的影响

1.1 浮选废水的来源

矿石中不同组分之间的物理及化学性质存在差异,依据物料性质,可采用重选、磁选、浮选及电选等选矿方法中的其中一种或几种方法对矿物进行分选。通常重选、磁选过程中不添加选矿药剂,废水经简单的沉淀处理或不经处理即可回用。浮选工艺由于选矿药剂的添加,浮选废水成分较为复杂,且水量往往较大(根据生产实践经验,浮选厂单位矿石耗水量指标为4~5 m3/t原矿),废水处理工艺也较为复杂,故该文将主要针对浮选废水进行探讨。

广义上讲,浮选废水主要包括浮选工艺废水和其他用于维持选厂正常生产而产生的废水两大类。

1.1.1 工艺废水

浮选工艺废水是浮选废水的主要组成,主要为尾矿废水和精矿废水。

(1)精矿废水

包括精矿脱水过程中所产生的溢流水和过滤水,这部分废水含有大量的浮选药剂、重金属离子以及悬浮物,一般较难处理。部分选厂直接作为本作业精矿冲洗水返回使用。

(2)尾矿废水

主要来源于尾矿脱水过程中所产生的溢流水和过滤水,这部分废水所占比例大(一般占全厂废水量的50 %~70 %),这部分废水一般随尾矿排入尾矿库。在尾矿库经过自然沉降降解后,废水中含有的有害物质都得到了不同程度的降解,可以直接回用或者经过简单处理后回用。

1.1.2 其他废水

其他废水包括设备用水、湿式除尘设备排水、地面冲洗水等。

(1)设备用水

包括设备冷却水和设备轴封水。如破碎、高压辊磨、磨矿设备的冷却水和渣浆泵轴封水等。这类废水往往可直接外排、作地面冲洗水或经冷却后作为选矿流程用水,循环利用率可达90 %以上。

(2)湿式除尘设备排水

破碎筛分系统、胶带输送系统产生的粉尘通常采用湿式除尘设备进行处理,这部分废水可直接进入磨矿作业,或经沉淀后汇入回水,沉淀后的细泥给入磨矿。

(3)地面冲洗水

选矿车间地面冲洗水包括破碎筛分车间、磨矿选别车间、药剂车间等的地面冲洗水,用于冲洗设备或者地面的水,这部分废水中主要含矿石、选矿药剂和机油,此部分废水一般排至厂前回水池。

1.2 浮选废水循环利用的影响

浮选废水水质不同于新鲜水水质,浮选废水循环利用时往往会对,随着废水中药剂及重金属离子的积累,往往会使浮选生产指标恶化。近年来,许多专家学者针对浮选废水循环利用进行了研究。概括来讲,其主要影响因素有:难免离子的影响、残留选矿药剂的影响、固体悬浮物的影响等。

1.2.1 难免离子的影响

在磨矿或浮选等选矿过程中,矿物表面氧化或溶解的阳离子或阴离子及硬水中的钙、镁离子通常会对浮选产生影响。

这部分难免离子的影响方式主要有:

(1)与选矿药剂反应,消耗浮选药剂;

(2)对非目的矿物的活化,促使药剂在其表面吸附;

(3)对目的矿物的抑制,阻止药剂在其表面吸附。

1.2.2 残留选矿药剂的影响

浮选废水回用时,其中残留的选矿药剂对浮选影响有利有弊。有利方面在于:浮选废水中残留有部分捕收剂,回用时,可减少捕收剂用量。

不利方面在于:

(1)废水中残留的抑制剂可能会对目的矿物产生抑制作用;

(2)废水中残留的活化剂可能会活化非目的矿物,使目的矿物与非目的矿物难以分离;

(3)废水中残留得药剂与难免离子作用,形成络合物、胶体状物等,降低浮选的效率。

1.2.3 固体悬浮物对浮选的影响

浮选废水中的固体悬浮物对浮选的影响表现在:

(1)在矿物颗粒表面形成罩盖,影响药剂在矿物表面的吸附密度;

(2)悬浮物中的胶体组分会增加矿浆粘度。

2 浮选废水循环利用

水危机严重制约我国经济社会的发展,《中国节水技术政策大纲》明确指出大力发展和推广工业用水重复利用技术,提高水的重复利用率是工业节水的首要途径。发展外排废水回用和“零排放”技术,鼓励和支持企业外排废(污)水处理后回用。

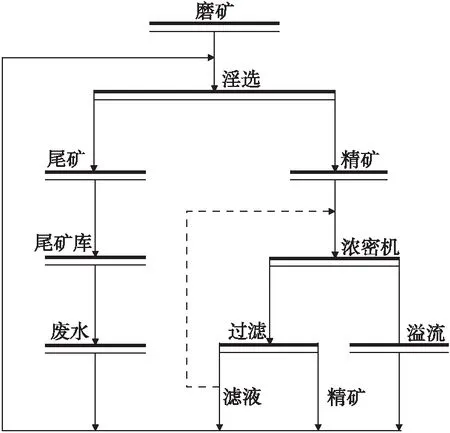

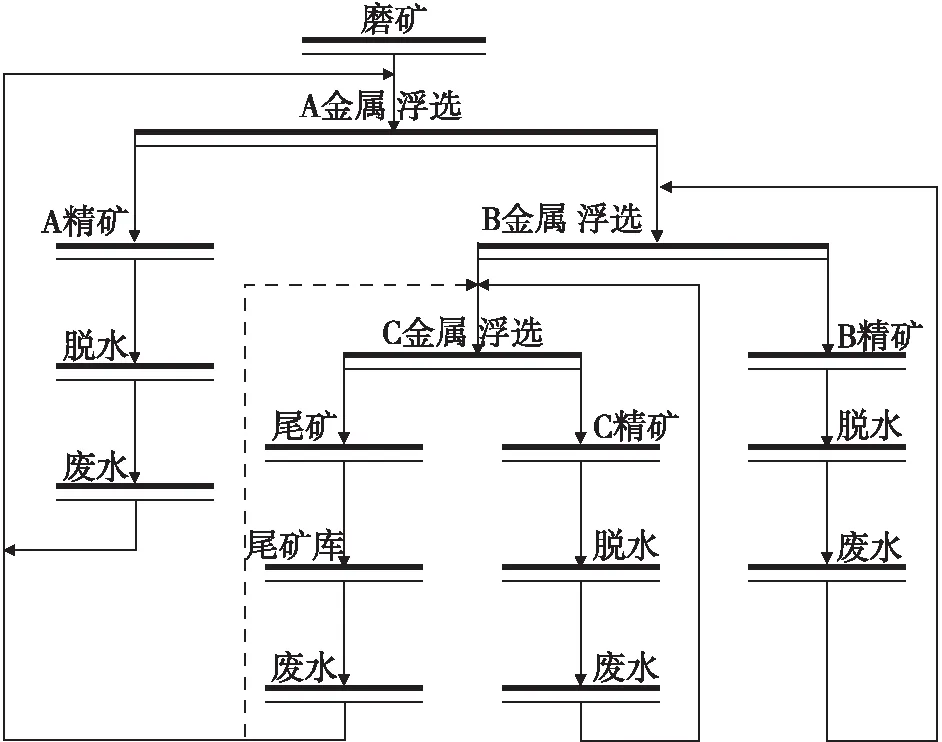

对选矿废水进行处理、实现选矿废水资源化利用、提高选矿废水循环复用率,实现清洁生产是企业可持续发展的基础。生产应用中,浮选废水循环利用方式大体分为3类:①总废水不处理直接回用;②总废全系统净化回用;③废水分质净化、分系统回用。其中①②见图1、③系统见图2。

图1 浮选废水总废水全系统回用流程Fig.2 The return process of each stream of flotation wastewater from the wastewater sub-system

图2 浮选废水各股废水分系统返回流程Fig.1 The whole system recycling process of flotation wastewater and total wastewater

2.1 总废水不处理直接回用工艺

总废水不处理直接回用工艺主要是浮选精矿溢流水、尾矿库溢流水经简单的自然沉降后直接返回系统使用;或根据总废水中残留药剂量、重金属离子量,混入一定比例新水后,回用到浮选流程中。

此种工艺具有流程相对简单、生产成本低、生产管理方便等优点,在生产中应用较为广泛。但是由于所用废水混合后统一回用,往往会使废水成分更为复杂,随着循环次数的增加,回水中的残留药剂与重金属离子的量逐渐累积,同时,废水中残留的阴离子药剂与废水中溶解的金属阳离子也会发生一些列的化学反应,从而导致矿浆环境变得更为复杂,最终会对选矿指标产生严重的影响。

2.2 总废全系统净化回用工艺

总废全系统净化回用是指针对浮选废水的性质,采用一定的净化方法对总废水进行处理达到一定标准后,返回到浮选流程中或部分外排。常用的水处理方法有:自然沉降法、混凝沉降法、化学氧化法、吸附法和生物处理法等,通常采用其中一种方法或几种方法联合处理。生产实践中典型的处理工艺有:串联沉淀池自然沉降处理工艺、混凝斜管沉淀工艺、混凝沉淀—活性炭吸附(或氧化)—回用工艺。

总废水全系统净化回用优点在于:选矿废水统一处理,只需1套处理系统即可,处理设施种类单一,方便管理,缺点在于:选矿废水统一处理,其水质复杂,水量大,处理难度大,处理成本高等。

2.3 废水分质净化、分系统回用工艺

废水分质净化、分系统回用工艺即根据选矿废水的水质确定废水的用途,对其流程产出的废水进行相应的净化处理、回用到相应的选矿工艺环节中。

在保证了生产指标的同时,这种方式优势在于:

(1)在一定程度上可减少废水处理量;

(2)只需要处理其中某种重金属离子、浮选药剂即可,大大降低了废水处理难度及成本;

(3)有效利用了废水中残留的选矿药剂,可减少药剂用量;

(4)有效降低了选矿成本。但是,与总废水直接回用工艺相比,该种工艺需要增加多个回水循环,工艺流程相对复杂,管理难度相对较大。

目前,国内一些生产企业在废水分质净化、分系统回用方面也取得了较为成功的应用。

凡口选矿厂选矿废水采用分质处理、分段回用、强化处理的措施后,选矿指标与使用新水指标相近,且回水利用率达到了85 %以上,每年可节约成本1 223.5万元。

厂坝铅锌矿采用将工艺用水循环系统与非工艺水循环系统分开,以组成各自独立的净化循环水系统的方式,对选矿废水综合治理,使生产新水单耗指标由2.08 m3/t原矿下降到生产新水单耗1.19 m3/t原矿。

南京铅锌银矿选矿厂于20世纪90年代初开始采用部分废水优先直接回用、其余废水适度处理后再回用的废水处理与回用方案,实现了选矿工业废水零排放。

4 结 语

现阶段,我国选矿废水资源化综合利用技术已日趋成熟,在不影响生产技术指标的前提下,合理配比使用选矿废水,对选矿废水进行分质处理、分系统回用,实现生产工艺过程中选矿废水的循环利用,减少废水排放,积极响应国家环保政策,这不仅关系到矿山持续发展的大计,还将对环境和社会产生深远的现实意义。