基于压电波动法的套筒灌浆质量缺陷识别研究*

2021-06-02杜永峰杜进府

杜永峰, 杜进府

(1 兰州理工大学防震减灾研究所, 兰州 730050;2 兰州理工大学甘肃省减震隔震国际合作研究基地, 兰州 730050)

0 引言

装配式作为近年来国家大力倡导的建筑工业化生产模式,得到了大力的推广应用。钢筋套筒灌浆连接作为预制构件的主要连接方式之一,通过灌浆料与套筒及钢筋之间的粘结以及机械咬合作用实现构件连接,套筒灌浆质量作为影响套筒灌浆连接件力学性能的重要因素,决定着装配式结构的整体性和抗震性能[1-2]。但由于受灌浆技术、施工组织管理、施工人员的专业素质等因素影响,加之钢筋套筒灌浆连接构造复杂又属隐蔽工程,在实际作业过程中经常出现少浆、漏浆等灌浆质量缺陷[3-4]。目前所开发的套筒灌浆质量缺陷检测方法主要有预埋传感器法、预埋钢丝拉拔法、超声波法以及X射线法,但这些方法在实际工程应用中都存在一定局限性。例如,采用预埋钢丝拉拔法,当钢丝的拉拔力处于中间状态时,需要借助其他检测手段来判断套筒灌浆是否饱满[5]。因此,研究一种经济、高效的套筒灌浆质量缺陷监测方法对结构的施工质量控制及安全使用具有重要意义。

近年来,压电陶瓷材料受到研究人员的广泛关注,其具有灵敏度高、响应快、可靠性好且集传感与驱动功能于一体等诸多优点,其在结构健康监测和损伤识别技术中的应用研究已取得丰硕的成果。Wang等[6]通过分析传感器接收信号首波时间与能量变化,对钢筋混凝土-纤维增强复合结构的脱层现象进行了损伤识别。Yan S等[7]将压电陶瓷功能元预先埋入剪力墙结构中,对在反复荷载作用下的剪力墙模型破坏过程进行了损伤监测。孙威等[8]基于压电波动法,对混凝土构件在荷载作用下裂缝开展过程进行了损伤监测研究,并提出了传感器列阵的损伤近似定位方法。许斌等[9-10]利用压电陶瓷对钢管混凝土柱的钢管内壁与混凝土的界面剥离缺陷及柱芯混凝土空洞缺陷进行了损伤识别研究。

本文在实验室条件下,制作了一组存在不同类型灌浆质量缺陷的灌浆套筒,利用压电陶瓷功能元对灌浆质量缺陷展开识别监测研究。基于波动法原理,以传感器接收信号幅值和能量值两种信号特征参量为研究对象,提出了基于不同信号特征参量的套筒灌浆质量缺陷识别指标,通过对比有、无灌浆质量缺陷状态下缺陷识别指标的差异,验证了提出的套筒灌浆质量缺陷监测方法的可行性,并利用提出的灌浆质量缺陷监测方法对一装配式剪力墙模型进行套筒灌浆质量监测评估。

1 套筒灌浆质量缺陷识别的基本原理

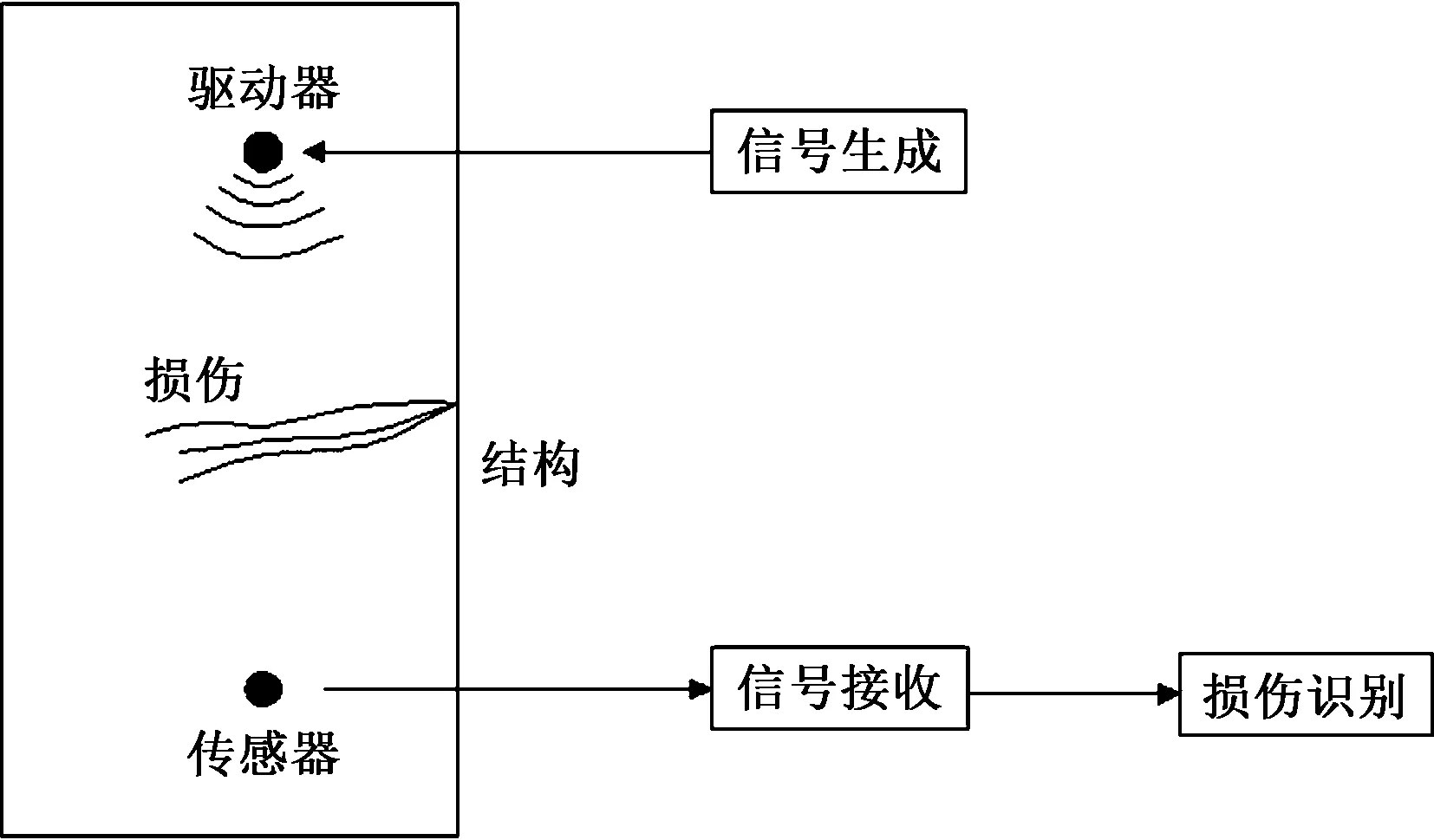

1.1 压电波动法原理

压电波动法的基本原理是将压电陶瓷功能元成对埋入结构中,一个作驱动器产生信号,另一个作传感器接收信号,通过驱动器产生的应力波在结构内部传播,当结构中存在缺陷或损伤时,会发生波的衍射、反射及透射等现象,从而引起传感器接收信号能量的衰减、模态变化及传播时间的延迟等。通过分析结构损伤前后传感器接收信号产生的差异来识别结构存在的损伤或缺陷。利用压电波动法的结构健康监测原理如图1所示。

图1 压电波动分析法示意图

1.2 小波包理论

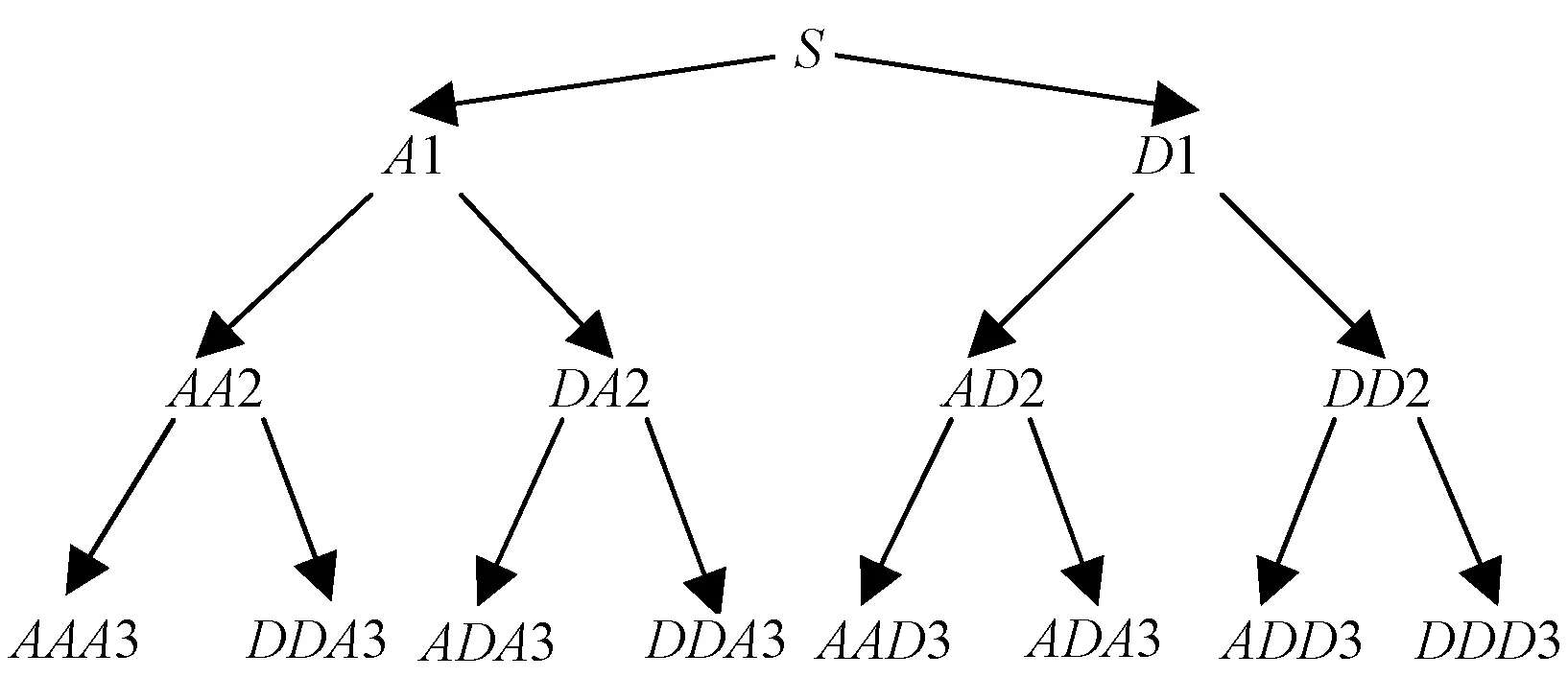

在正交小波基础上发展而来的小波包变换很好地继承和发展了小波分析理论,在多分辨率分析的基础上,将小波分析没有分解的高频部分进一步分解,并且能够根据被分析信号的特性,自适应地选择相应的频带,使之与信号的频谱相匹配,提高了时-频分辨率,在工程损伤监测中具有更好的应用前景[11-12]。

图2为小波包分析的基本原理。采用小波包分析将各工况下传感器的监测信号进行分解,S为含有n个采样点的原始监测信号,将S分解为多个等宽度频带的组分信号,经N层小波包分解重构后得到末层有2N个不同频带的子信号Si(i=1,2,…, 2N),则:

图2 小波包分解原理图

S=S1+S2+…+S2N-1+S2N

(1)

文献[13]定义了表征信号经小波包分解后所得末层信号中各频带子信号能量的向量为

EI={e1,e2,…,e2N-1,e2N}

(2)

式中ei为末层各频带子信号的能量,且

(3)

式中:n为原始信号采样点数;xk为S分解重构后所得末层各频带信号中的数据点。

信号S的小波包能量E定义为经小波包分解重构后所得能量的向量和,即

(4)

2 套筒灌浆质量缺陷识别试验研究

2.1 试验设计与试件制作

根据形成机理及原因的不同,套筒灌浆质量缺陷可分为常见的三种类型,即套筒端部缺陷、套筒中部缺陷和套筒水平缺陷[14],各种类型缺陷示意图见图3。图中白色区域为灌浆质量缺陷存在位置。

图3 三种套筒灌浆质量缺陷示意图

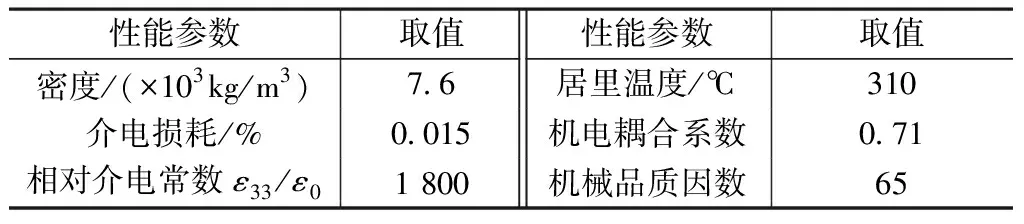

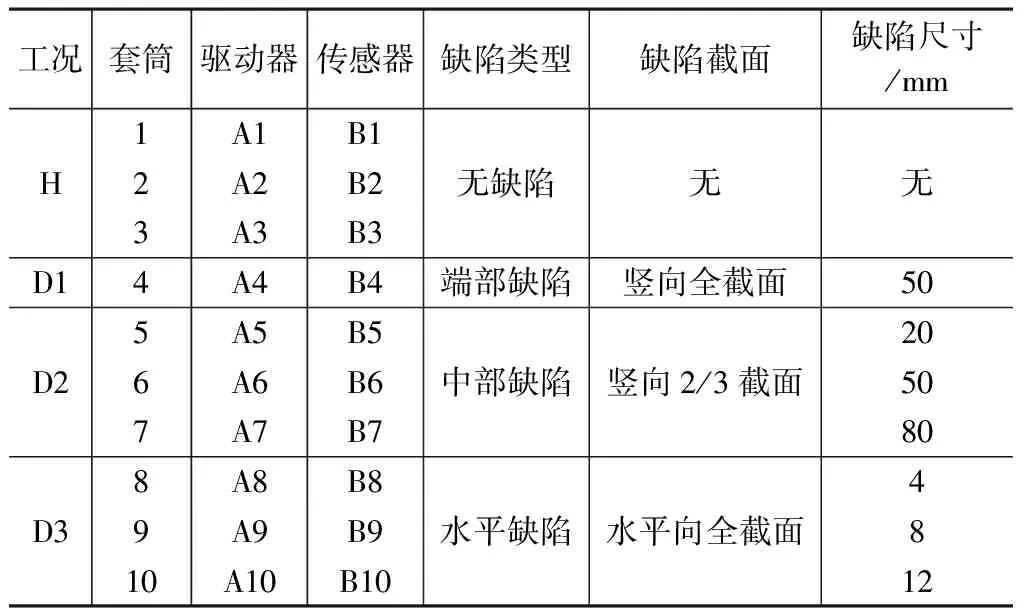

试验中,压电陶瓷片选用上海某公司生产的PZT-5A型圆环形压电陶瓷片(后文用PZT表示),尺寸为38mm×30mm×0.3mm,正负电极分别在PZT的上下表面,其具体性能参数见表1。灌浆料选用北京某公司生产的CGMJM-VI型套筒灌浆料,套筒为GT20L型全灌浆套筒。试验共设计四种工况,工况H为无灌浆质量缺陷的灌浆套筒;工况D1为有端部灌浆质量缺陷的灌浆套筒;工况D2为有中部灌浆质量缺陷的灌浆套筒;工况D3为存在水平灌浆质量缺陷的灌浆套筒。各工况详细参数见表2。三种存在灌浆质量缺陷的工况中,对于端部灌浆缺陷通过实际漏浆的方式来完成,而对于中部灌浆缺陷和水平灌浆缺陷而言,由于其在实际操作中具有一定困难性,因此采用人工模拟缺陷的方式来实现。

PZT-5A型圆环形压电陶瓷片性能参数 表1

各工况详细参数 表2

试件制作过程主要包括压电陶瓷功能元和人工模拟灌浆缺陷的制作、压电智能结构的组装以及套筒注浆作业,具体操作如下:

(1)压电陶瓷功能元与模拟灌浆缺陷的制作

压电陶瓷功能元的制作包括焊接导线及涂抹防水层。焊接导线时,首先用丙酮擦拭压电陶瓷片的表面,去除其表面的氧化膜和油污等,待丙酮风干后,将屏蔽导线的两芯分别焊接在PZT的正负极,然后将环氧树脂和固化剂的混合物均匀地涂抹在陶瓷片的表面进行防水处理,厚度约为0.3mm,待其在自然条件下风干后,压电陶瓷功能元制作完成。其具体制作流程见图4。

图4 压电陶瓷功能元制作流程

人工模拟灌浆质量缺陷采用竹皮材料制作而成,将0.5mm厚的竹皮裁剪成所需大小的碎片,然后用502胶将其粘贴起来,这样就形成了内部空洞的人工模拟灌浆质量缺陷。同时,在人工模拟灌浆缺陷的表面涂抹一层约0.3mm厚的环氧树脂和固化剂的混合物,起到防水和加强竹皮强度的作用。人工模拟灌浆质量缺陷实物图如图5所示。

图5 人工模拟灌浆质量缺陷

(2)压电智能结构的组装

压电陶瓷功能元、人工模拟灌浆质量缺陷制作完成后,需将压电陶瓷功能元、人工模拟灌浆质量缺陷、灌浆套筒及插入钢筋组装到一起。形成带有自检测功能的压电智能结构,组装过程见图6。图6(b)中,压电陶瓷驱动器和传感器分别固定在距离灌浆口的上沿和出浆口的下沿各5mm处,驱动器与传感器之间的间距为250mm。

图6 压电智能结构组装流程

(3)套筒注浆操作

将灌浆料搅拌均匀,采用手动注胶机依次对10个套筒进行注浆操作,注浆过程见图7。对套筒4而言,先将套筒内部注满灌浆料,然后封堵注浆口,待灌浆料静置1min后拔出注浆口的橡胶塞,让灌浆料流出特定体积后,再次封堵注浆口,这样就在套筒顶端形成了一定体积的灌浆缺陷。漏浆操作如图8所示。套筒注浆完成后,在标准条件下养护28d后,进行套筒灌浆质量缺陷识别监测试验。

图7 套筒注浆

图8 套筒4漏浆

2.2 试验监测系统

试验设备由函数/任意波形发生器(信号发生器)、压电陶瓷驱动电源以及数字示波器组成。试验中信号发生器产生的信号经压电陶瓷驱动电源放大后作用在压电陶瓷驱动器上,产生的应力波经灌浆料传播,被传感器接收,最后产生的信号由示波器显示和存储。试验监测系统如图9所示。

图9 套筒灌浆质量缺陷监测试验系统

2.3 试验结果分析

2.3.1 基于正弦信号幅值的时域信号分析

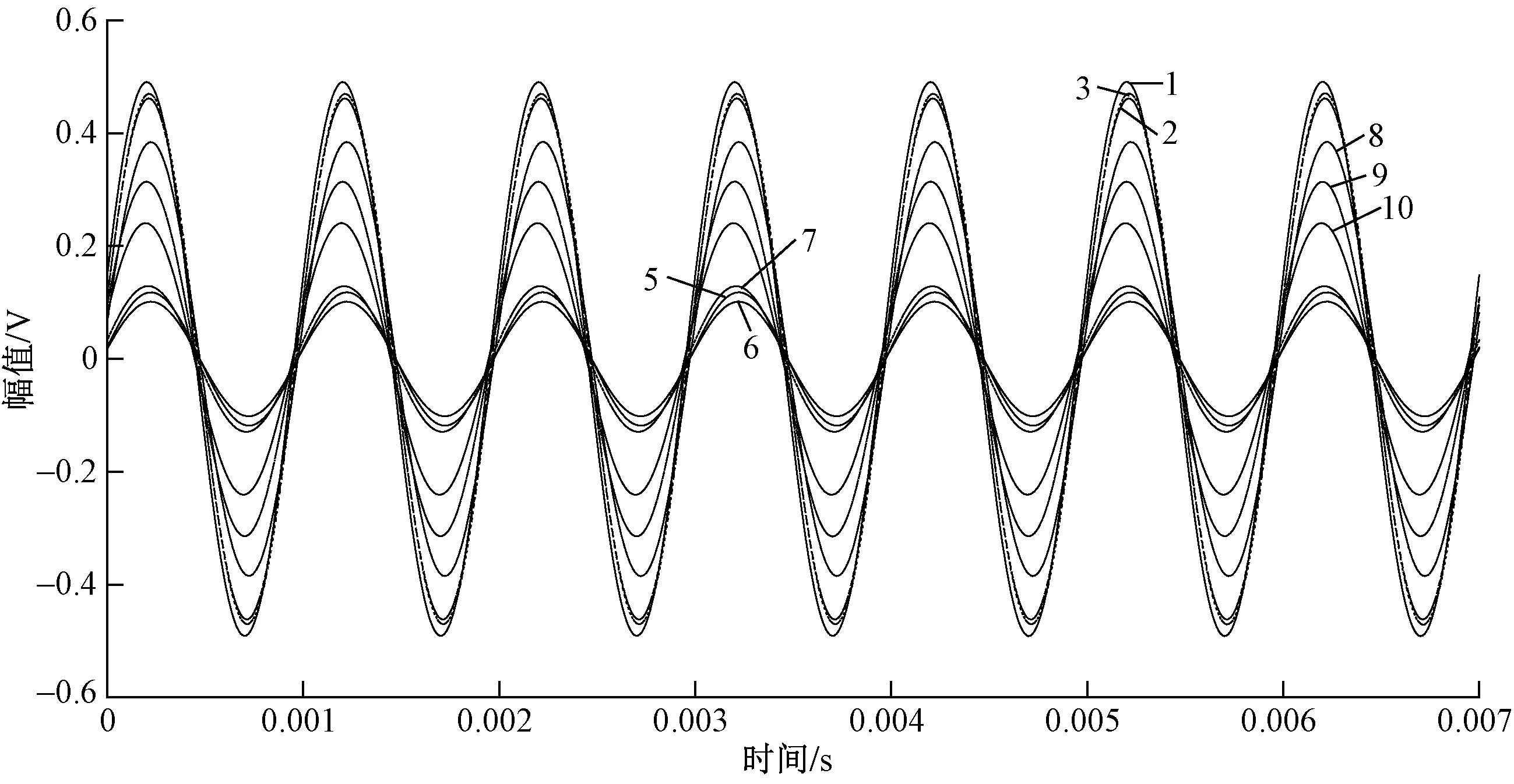

孙威[15]提出激励信号的频率是影响损伤识别效果的重要因素,因此本文采用峰峰值为150V,频率分别为0.5,1,5,10,20kHz的正弦信号为激励信号,示波器的采样频率为100kHz。信号分析前,为了消除试验过程中外界环境噪音和电磁波对监测信号的干扰,利用MATLAB软件对各工况传感器接收到的信号进行滤波处理。本文以1kHz为例,选取各工况传感器接收信号经滤波后的部分时程曲线作为对比,结果如图10所示。从图10中可以看出,工况H中的传感器B1,B2,B3接收信号的幅值略有不同,但差异性不大。工况D1的传感器B4在测试时未监测到任何信号,其原因为工况D1的灌浆质量缺陷为端部全截面灌浆缺陷,且缺陷的高度达到了50mm,而应力波在空气中的透射能力几乎为零,故B4传感器未监测到输出信号。工况D2中的传感器B5,B6,B7接收信号的幅值相差不大,各传感器接收信号的幅值没有出现随缺陷高度的增加而明显减小的现象,其可能原因为工况D2中所设缺陷的横截面面积相同,改变的是缺陷的高度,而应力波在空气中的透射能力几乎为零,灌浆质量缺陷高度的改变对应力波能量的衰减影响不大。工况D3中的传感器B8,B9,B10接收信号的幅值随缺陷横截面面积的增加出现明显的减小现象,缺陷截面面积越大,传感器接收信号的幅值越小。

图10 f=1kHz作用下各工况传感器接收信号时域波形

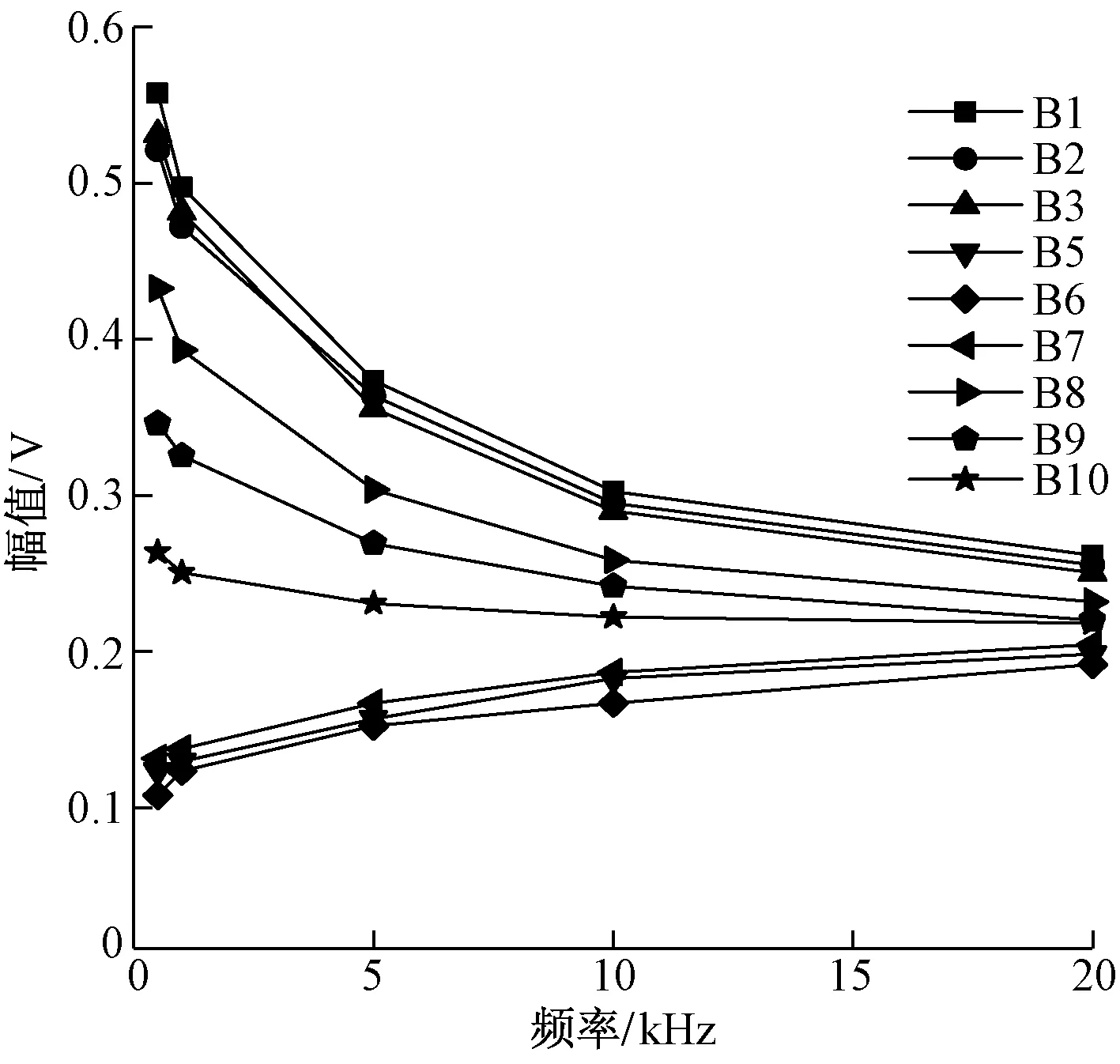

将传感器在各频率作用下接收信号的幅值绘制在同一张图上,结果如图11所示。从图11中可以看出,各频率作用下,相比于无灌浆质量缺陷工况H,存在灌浆质量缺陷工况D1,D2,D3的各传感器接收信号幅值都发生了很大的衰减。

图11 各频率下各工况传感器接收信号幅值

为了进一步分析有、无灌浆质量缺陷状态下,传感器接收信号幅值的差异情况,使基于信号幅值的灌浆质量缺陷识别方法能够在未知套筒灌浆质量缺陷有无的实际工程中具有实用性。本文提出基于信号幅值的变异系数缺陷识别指标CV,定义如下:

(5)

(6)

CV作为信号幅值变异程度的统计量,可以说明传感器接收信号幅值的离散程度。

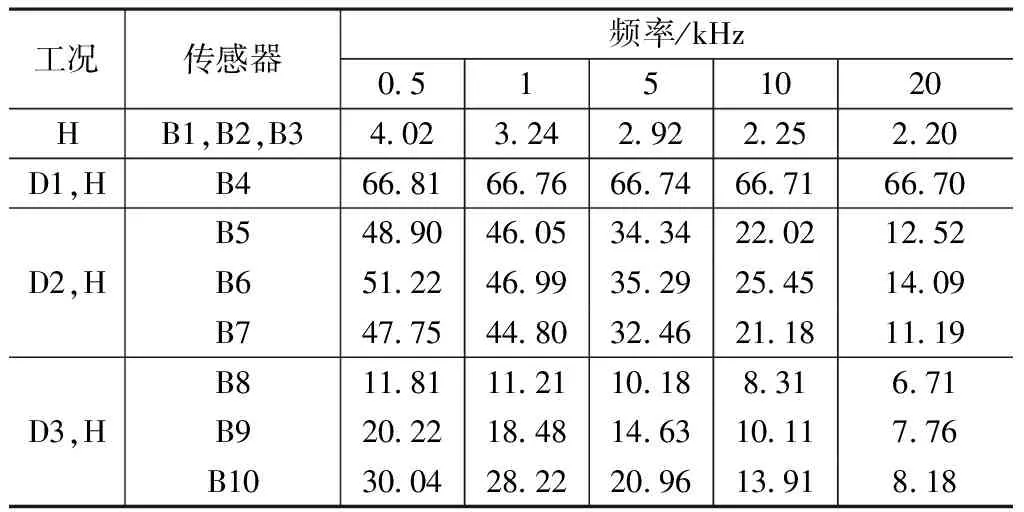

利用式(5)、式(6)计算各试验工况传感器接收信号的CV值,计算结果如表3所示。由表3可以看出,各频率作用下,无灌浆质量缺陷工况H的CV值都很小,而存在灌浆质量缺陷的各工况传感器接收信号的CV值则相对较大,存在灌浆质量缺陷时,传感器接收信号CV值最小值为6.71%,而无灌浆质量缺陷时,CV值最大值为4.02%。因此建议以CV值为5%作为判定套筒内部有、无灌浆质量缺陷的界限值,当CV值小于5%时,判定套筒内部灌浆饱满,无灌浆质量缺陷。

2.3.2 基于扫频信号小波包能量值的时域信号分析

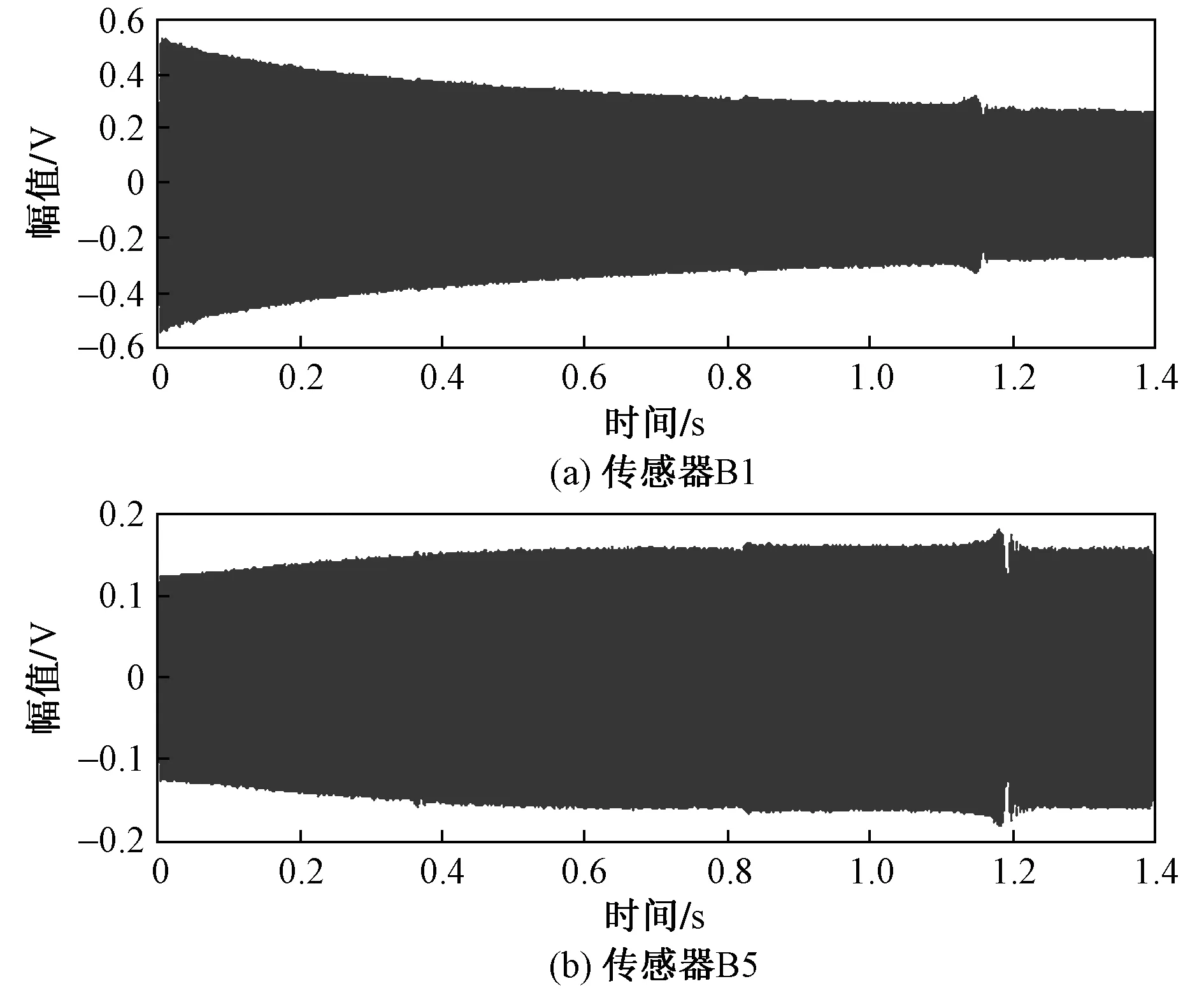

扫频信号的频率范围设置为0.5~10kHz,扫描时间为1.4s,示波器的采样频率为100kHz。信号分析前,同样先对采集的信号进行数字滤波处理。限于篇幅,本文只给出工况H的传感器B1、工况D2的传感器B5在扫频信号作用下接收信号时域波形对比图。结果如图12所示。

各工况传感器接收信号CV值/% 表3

图12 传感器B1,B5扫频信号作用下接收信号时域波形

通过对比图12(a),(b)中传感器B1,B5接收信号的幅值发现,扫频信号激励下,相比于无灌浆质量缺陷状态,存在灌浆质量缺陷的传感器B5接收信号幅值发生了很大的衰减。

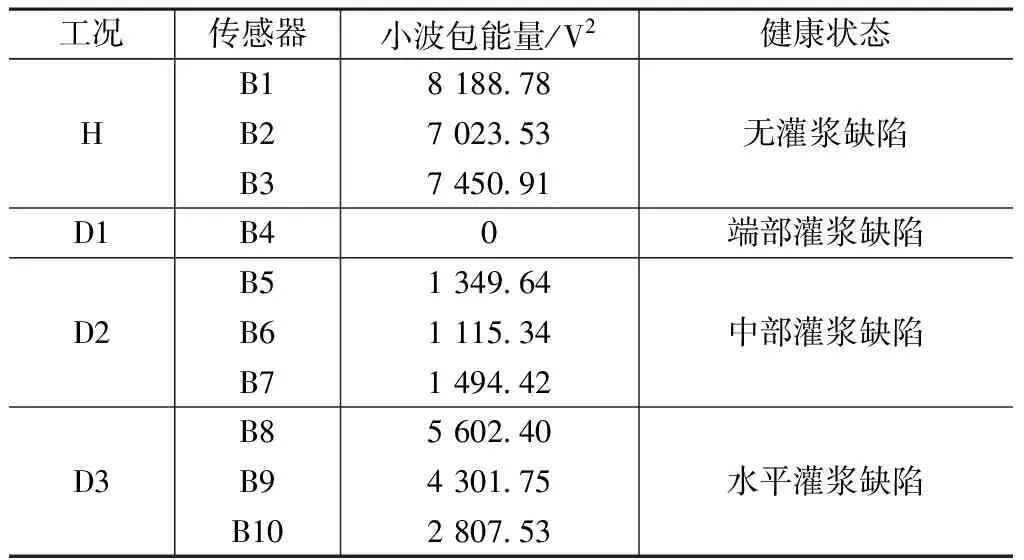

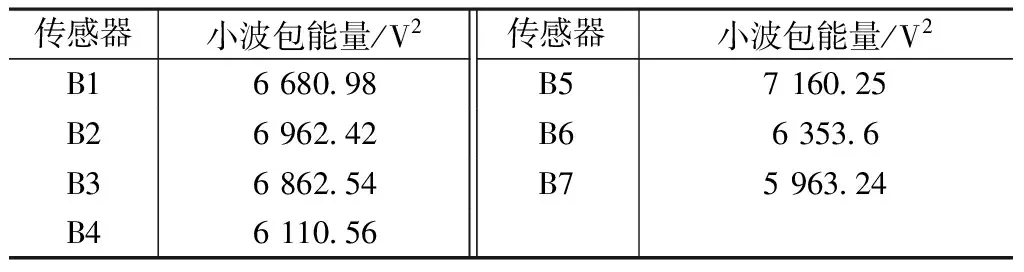

对滤波后的试验数据进行小波包能量分析,本文采用db9小波对试验数据进行三层小波包分解。各试验工况传感器接收信号的小波包能量值计算结果如表4所示。由表4可以明显地看出,相比于无灌浆质量缺陷工况H的各传感器接收信号的小波包能量值,存在灌浆质量缺陷的各工况传感器接收信号的小波包能量值都发生了很大的衰减。

各工况传感器接收信号的小波包能量值 表4

在以上分析的基础上,本文提出基于小波包能量值的变异系数缺陷识别指标ECV,定义如下:

(7)

(8)

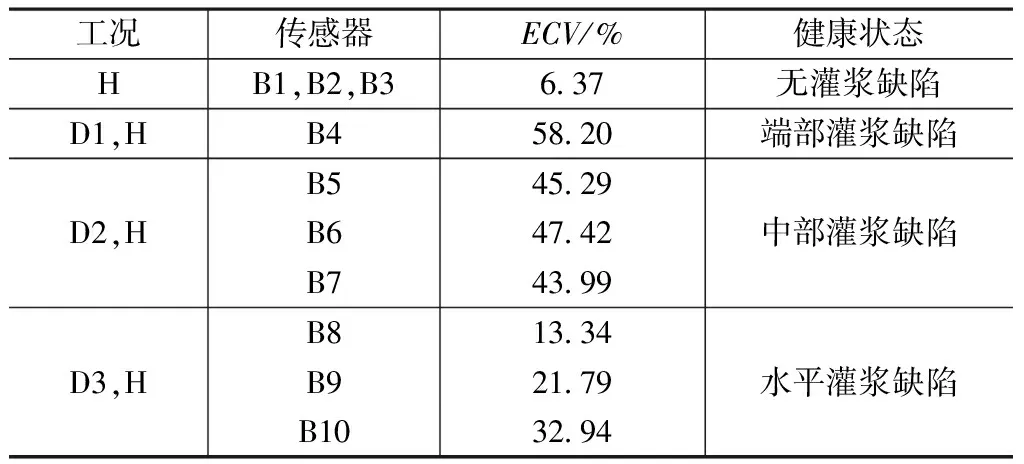

利用式(7)、式(8)对试验各工况传感器接收信号的ECV进行计算,计算结果见表5。由表5可以看出,无灌浆质量缺陷工况H的传感器接收信号ECV值为6.37%,而存在套筒灌浆质量缺陷的各工况中,工况D1的传感器接收信号ECV值为58.20%;工况D2的三个传感器中,接收信号ECV最小值为43.99%;工况D3的三个传感器中,接收信号ECV最小值为13.34%。不难看出,存在灌浆质量缺陷的各工况传感器接收信号ECV值均远大于健康工况H的ECV值。可见本文提出的基于监测信号小波包能量值的变异系数缺陷识别指标ECV对套筒灌浆质量缺陷具有良好的识别性和敏感性。当采用该指标进行灌浆质量评估时,建议以ECV值为10%作为判别套筒内部有、无灌浆质量缺陷的界限值。

各工况传感器接收信号ECV值 表5

3 灌浆质量评估方法在实际结构中的应用

3.1 试验概况

试验中预制装配式混凝土剪力墙模型由下部的预制底座和上部的预制剪力墙两部分装配而成,其中底座的尺寸为1.4m×0.6m×0.2m,上部剪力墙的尺寸为1.4m×0.2m×0.7m。预制装配式混凝土剪力墙模型的制作过程主要包括底座的预制、预埋压电陶瓷功能元上部剪力墙的预制以及预制底座与预制剪力墙的装配连接。装配式混凝土剪力墙模型制作流程如图13所示。

图13 预制装配式剪力墙制作流程

灌浆操作完成后,在实验室条件下养护28d后进行套筒灌浆质量监测评估试验。试验激励信号分别采用峰峰值为150V,频率为1,5kHz的正弦信号和频率范围为0.5~10kHz的正弦线性扫频信号,试验监测如图14所示。

图14 套筒灌浆质量监测试验

3.2 试验结果分析

3.2.1 灌浆质量评估(缺陷识别指标CV)

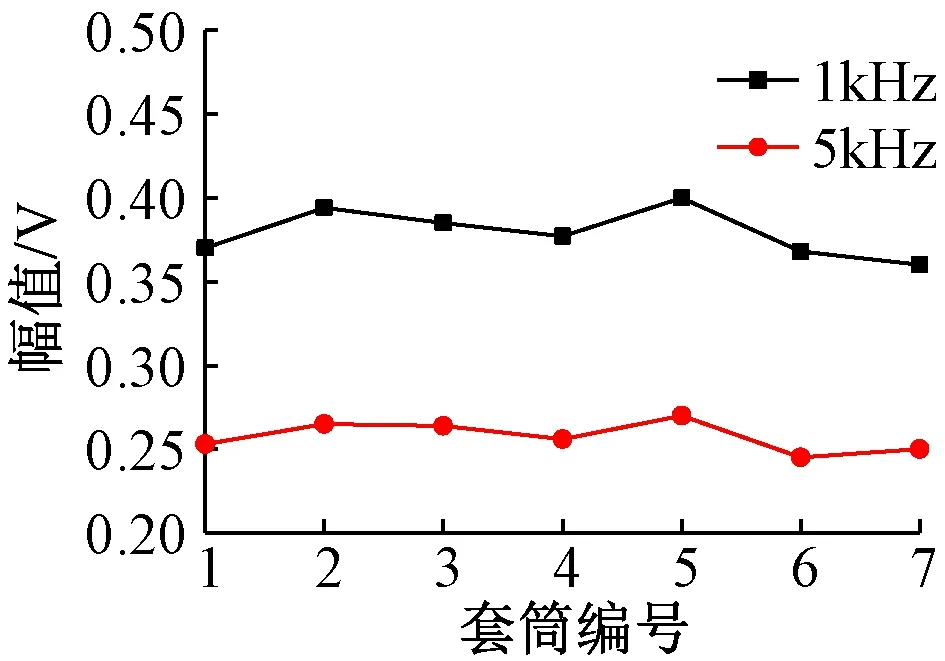

各传感器在1,5kHz正弦信号作用下接收信号幅值大小如图15所示。

图15 1,5kHz正弦信号作用下传感器接收信号幅值

利用式(5)、式(6)对传感器接收信号的CV值进行计算得出,1kHz正弦信号作用下,传感器B1~B7接收信号的CV值为3.84%,5kHz正弦信号作用下,传感器接收信号的CV值为3.51%,根据2.3.1节提出的5%的有、无灌浆质量缺陷判别界限值,初步判定预制装配式剪力墙套筒内部灌浆饱满,无灌浆质量缺陷。

3.2.2 灌浆质量评估(缺陷识别指标ECV)

采用db9小波对滤波后的试验数据进行三层小波包分解,对分解重构后的试验数据进行小波包能量值计算,各传感器接收信号的小波包能量值计算结果见表6。

各传感器接收信号小波包能量值 表6

利用式(7)、式(8)对传感器接收信号的ECV值进行计算,其值大小为6.86%。根据2.3.2节提出的ECV值为10%的判别套筒内部有、无灌浆质量缺陷的界限值,初步判定预制装配式剪力墙套筒内部灌浆饱满,无灌浆质量缺陷。

3.3 装配式剪力墙灌浆质量监测结果的验证

通过CV和ECV两个缺陷识别指标判定装配式剪力墙套筒内部灌浆饱满,无灌浆质量缺陷。为了进一步验证缺陷识别指标CV和ECV判别结果的准确性,将埋置在剪力墙内部的7个套筒取出并沿套筒的纵向长度方向将其剖开,对套筒内部的灌浆质量情况进行直接观察。图16为套筒内部灌浆质量情况详图。从图16中可以明显地看出,7个套筒内部的灌浆料均填充饱满,无灌浆质量缺陷的存在。剖切验证结果与利用缺陷识别指标CV和ECV的判别结果完全一致,证明了本文提出的灌浆质量缺陷监测方法在实际结构中的适用性。

图16 套筒内部灌浆质量情况

4 结论

(1)各频率作用下,存在套筒灌浆质量缺陷时,基于正弦信号幅值的变异系数缺陷识别指标CV最小值为6.71%,无灌浆质量缺陷时,CV最大值为4.02%。建议以CV值为5%作为判定套筒内部有、无灌浆质量缺陷的界限值,当CV值小于5%时,判定套筒内部灌浆饱满,无灌浆质量缺陷。

(2)基于小波包能量值的变异系数缺陷识别指标ECV对套筒灌浆质量缺陷具有良好的识别性和敏感性。无灌浆质量缺陷时,ECV值为6.37%;而存在套筒灌浆质量缺陷时,ECV最小值为13.34%。建议以ECV值为10%作为判别套筒内部有、无灌浆质量缺陷的界限值。当ECV值小于10%时,判定套筒内部灌浆饱满,无灌浆质量缺陷。

(3)利用缺陷识别指标CV和ECV的装配式剪力墙套筒灌浆质量评估结果与实际剖切验证结果一致,证明了本文提出的利用压电陶瓷的灌浆质量缺陷监测方法的可行性,同时也验证了本文提出的5%和10%两个缺陷识别指标判别界限值在实际结构中的适用性。