不同构造的榫卯接缝直剪性能试验研究*

2021-06-02初明进刘继良李爱群

初明进, 刘继良, 王 博,3, 安 宁, 李爱群

(1 北京建筑大学北京未来城市设计高精尖创新中心, 北京 100044;2 大连理工大学土木工程学院, 大连 116024;3 山东艾科福建筑科技有限公司, 烟台 264006; 4 烟台大学土木工程学院, 烟台 264005)

0 引言

不同装配单元间的连接构造是装配式剪力墙结构的关键技术[1-2]。《装配式混凝土剪力墙结构技术规程》(JGJ 1—2014)[3]要求装配式结构采用整体式接缝连接技术,其中新旧混凝土结合面的连接性能是保证接缝整体性的关键。

涂刷界面剂和提高界面粗糙度是改善新旧混凝土结合面连接性能的常用方法[4-8],但无法改变结合面的脆性破坏特征。增设界面钢筋能够避免结合面脆性破坏,提高结合面抗剪强度和变形能力[9];Wairaven等[10]研究表明,若穿过界面的钢筋均达到屈服或进入强化,则新旧混凝土界面能够获得较高的承载力;Frenay等[11]研究表明,良好的锚固条件可使界面钢筋充分发挥作用,钢筋达到受拉屈服;胡铁明等[12]指出,钢筋端部构造对界面钢筋锚固性能影响较大,当钢筋端部设置弯钩时,可获得较好的锚固性能,充分发挥抗剪作用。

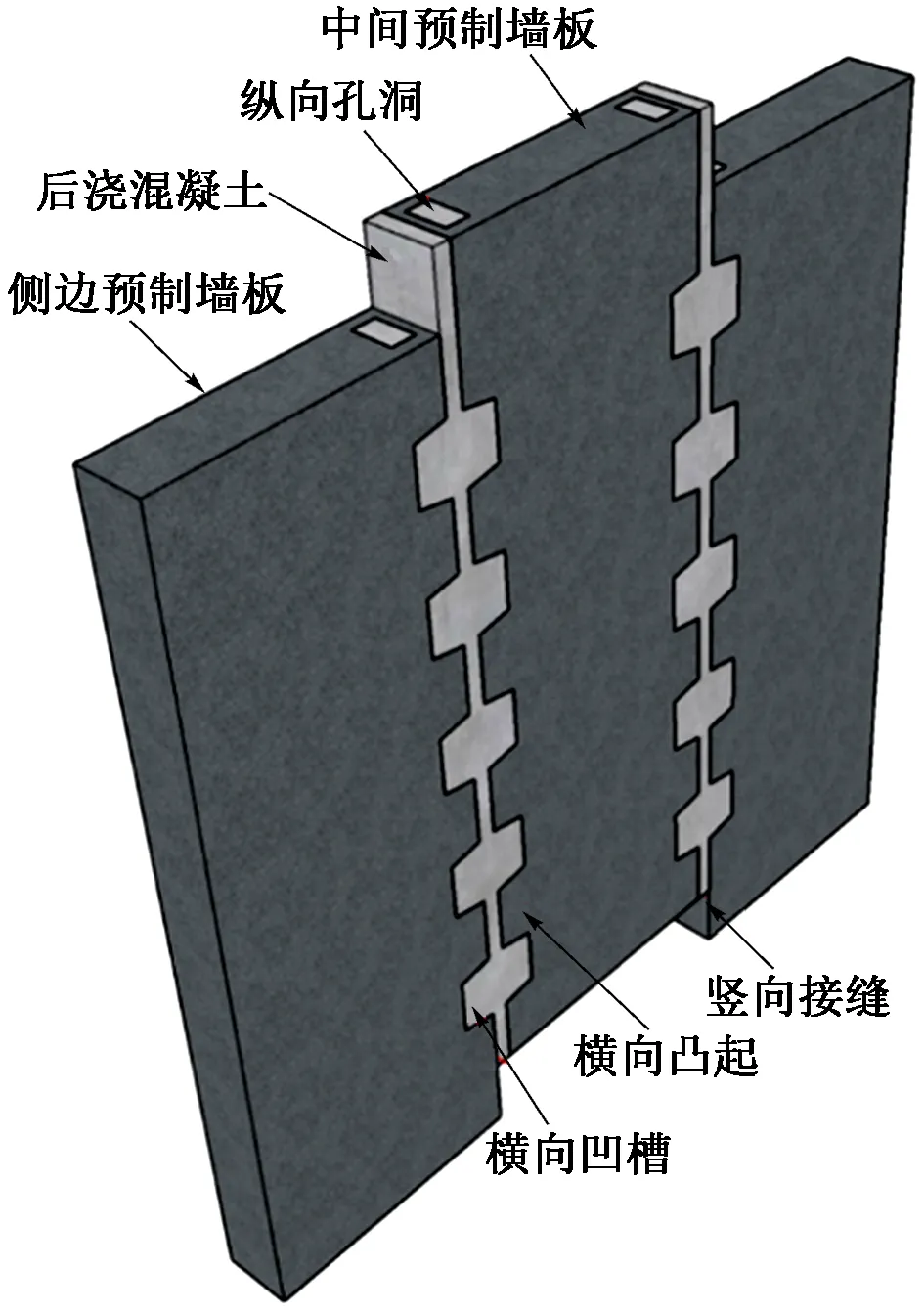

榫卯接缝[13-15]一般作为榫卯连接装配整体式剪力墙结构中榫卯板间的竖向接缝,其由设置于榫卯板侧边的榫卯构造、水平连接钢筋、纵向钢筋以及后浇混凝土组成,其中榫卯构造由间隔设置的横向凹槽以及靠近预制墙板侧边的纵向孔洞组成。榫卯接缝中水平连接钢筋为封闭钢筋环,与穿插于纵向孔洞内的纵向钢筋绑扎在一起形成钢筋骨架。

与现有外伸钢筋直缝连接技术相比,榫卯接缝为不出筋构造,能够实现预制墙板的标准化立模生产,大大提高生产效率;运输、安装更加方便快捷。直缝构造通常依靠设置粗糙面或键槽来保证新旧混凝土结合面的可靠连接,但粗糙面的衡量标准难以统一,施工质量不易保证,键槽连接无法改变新旧混凝土结合面受力的薄弱状况。榫卯接缝通过榫卯构造使新旧混凝土连接、咬合在一起,无需对界面进行处理,标准统一,施工质量易于控制,连接更加可靠。

为研究榫卯接缝的连接性能,设计了3个双缝直剪试件,通过改变横向凹槽和纵向孔洞截面尺寸,研究榫卯构造对接缝受力性能的影响,为后续研究提供参考。

1 试验设计

1.1 试件设计

3个试件编号分别为MTJS-1,MTJS-2,MTJS-3,构造示意图见图1。试件均由3个榫卯板和2个榫卯接缝组成,榫卯板间竖向接缝宽度为100mm。

图1 直剪试件示意图

各试件单块榫卯板尺寸均为2 400mm(高度)×800mm(宽度)×200mm(厚度),配置双层双向分布钢筋,其中水平分布钢筋为10@220/180,纵向分布钢筋为10@180。榫卯板侧边设置榫卯构造,榫卯构造由间隔设置的横向凹槽及靠近墙板侧边的纵向孔洞组成,横向凹槽间距为400mm。

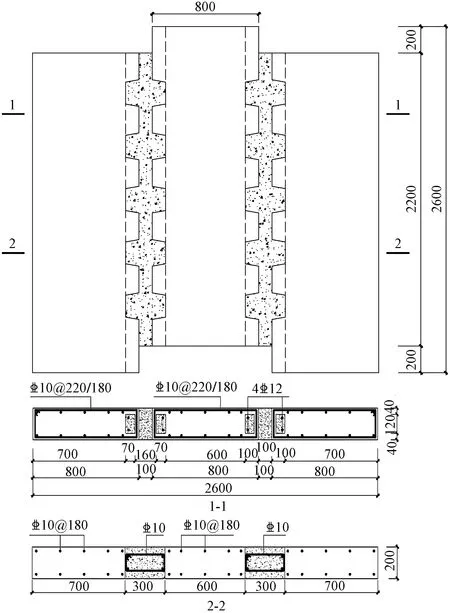

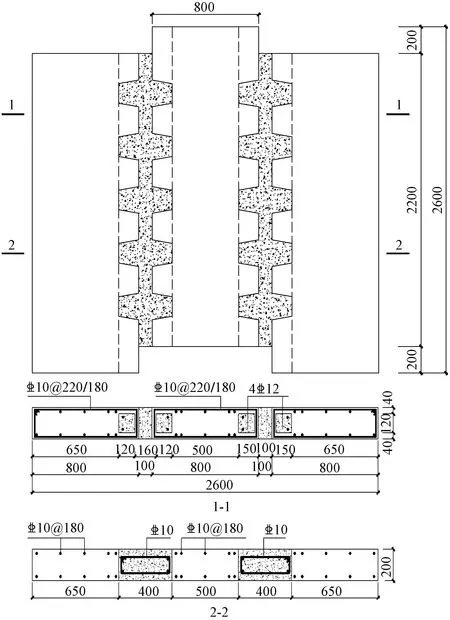

榫卯板构造是本文的研究重点。试件MTJS-1为基准试件,其截面尺寸及配筋如图2所示,其横向凹槽深度为100mm,纵向孔洞尺寸为70mm×120mm(墙宽方向×墙厚方向),纵向孔洞内侧与横向凹槽底面在同一竖向平面内。试件MTJS-2为变化纵向孔洞尺寸试件,纵向孔洞尺寸为120mm×120mm(墙宽方向×墙厚方向),纵向孔洞内侧与横向凹槽底面不在同一竖向平面内,试件截面尺寸及配筋如图3所示。试件MTJS-3为变化横向凹槽深度试件,横向凹槽深度为150mm,纵向孔洞为尺寸120mm×120mm(墙宽方向×墙厚方向),纵向孔洞内侧与横向凹槽底面在同一竖向平面内,试件截面尺寸及配筋如图4所示。

图2 试件MTJS-1截面尺寸及配筋

图3 试件MTJS-2截面尺寸及配筋

图4 试件MTJS-3截面尺寸及配筋

1.2 材料强度

1.2.1 钢筋

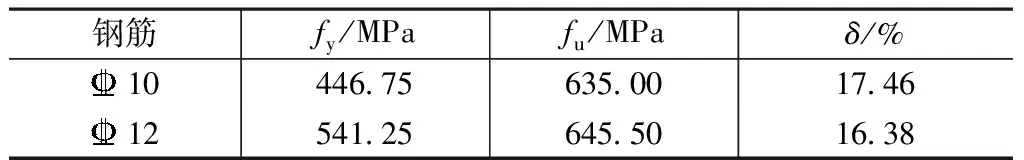

钢筋实测屈服强度平均值fy、极限强度平均值fu及断后伸长率平均值δ如表1所示。

钢筋基本力学性能 表1

1.2.2 混凝土

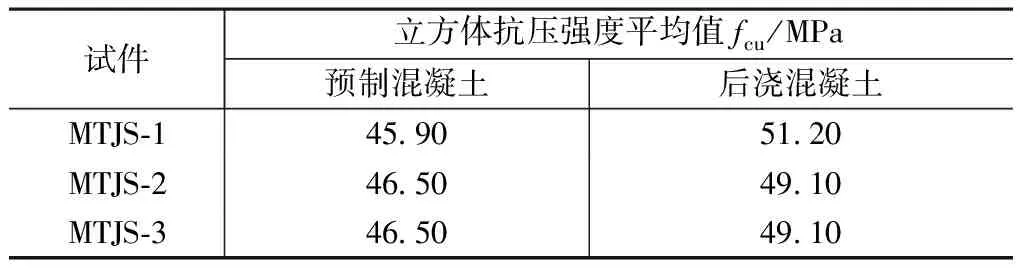

榫卯板预制混凝土强度设计等级为C30,后浇混凝土强度设计等级均为C35。试件制作时预留尺寸150mm×150mm×150mm的标准立方体试块,与试件同条件养护,混凝土达到预定强度后,试验当天测得其立方体抗压强度平均值fcu如表2所示。

混凝土基本力学性能 表2

2 加载方案及测点布置

2.1 加载方案

加载装置如图5所示。通过对中部墙体施加竖向荷载,实现对两侧榫卯接缝的剪切作用[16-17]。采用5 000kN四立柱试验机施加荷载。首先进行预加载,预加荷载为250kN;预加载完成后,采用荷载控制施加轴向荷载,试件开裂前,加载级差为250kN;试件开裂后,加载级差减小至200kN,直至试件破坏或丧失承载力,结束试验。

图5 加载装置

2.2 测点布置

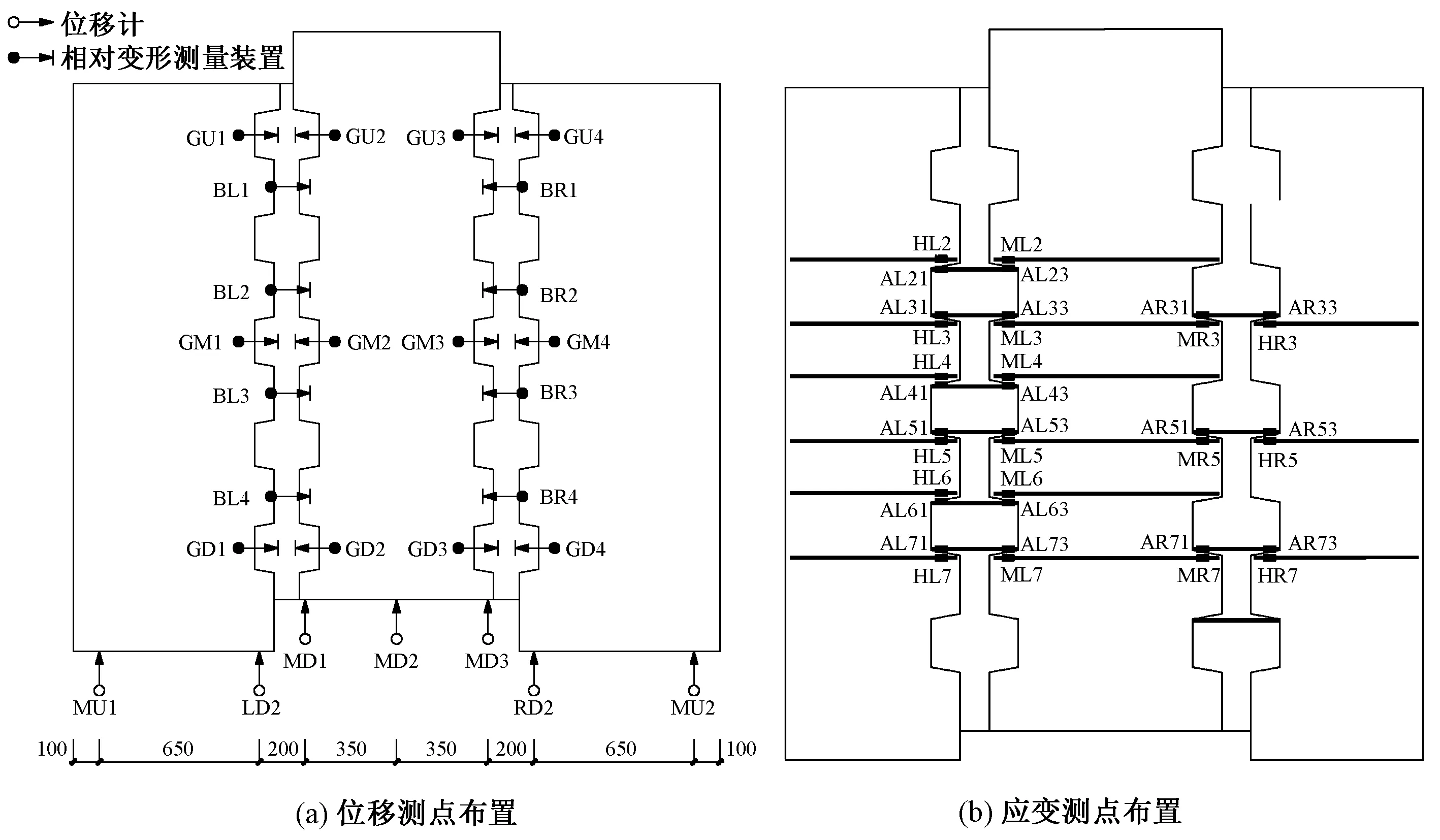

各试件位移、相对变形和应变测点布置如图6所示。布置了4个位移计用于测量竖向位移,测点分别为MD1,MD3,LD2,RD2;布置了16个相对变形测量装置测量水平张开相对变形,其中测点GU1~GU4,GM1~GM4,GD1~GD4用于测量横向凹槽底部新旧混凝土结合面两侧水平张开相对变形;测点BL2,BL3,BR2,BR3用于测量竖向接缝两侧预制墙板水平张开相对变形。布置了36个电阻应变片分别用于测量水平分布钢筋和水平连接钢筋的应变。

图6 测点布置

3 破坏现象

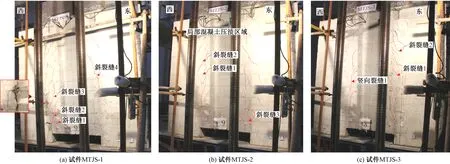

各试件最终裂缝开展状态如图7所示,试件MTJS-1,MTJS-3发生破坏。试件MTJS-2上部加载处出现局部压溃现象,未发生破坏。

3.1 试件MTJS-1

试件MTJS-1为基准试件,最终破坏形态如图7(a)所示。试件裂缝开展位置主要集中于西侧榫卯接缝位置处,东侧榫卯接缝处裂缝开展较少。

图7 各试件最终裂缝开展状态

西侧榫卯接缝位置:竖向荷载为1 240kN时,距墙底600mm高度位置横向凹槽底部出现短细斜裂缝1;加载至1 280kN时,距墙体600mm高度位置出,右侧横向凸起角部出现短细斜裂缝,随后发展形成斜裂缝2;加载至1 450kN时,距墙底1 000mm高度位置处,右侧横向凸起角部发展形成斜裂缝3;加载至2 009kN时,距墙底1 200mm高度位置处,右侧横向凹槽底部新旧混凝土结合面出现竖向裂缝;加载至2 320kN时,横向凸起根部出现短细竖向裂缝,随后,裂缝数量逐渐增多,部分斜裂缝连通,但未向两侧墙板方向发展延伸;加载至3 450kN时,试件内部出现明显响声;加载至3 850kN时,左侧横向凸起根部预制混凝土剥落,预制墙板水平分布钢筋露出,接缝两侧构件竖向相对变形达到4.69mm,中部预制墙板发生明显变形,试验结束。

东侧榫卯接缝位置:加载至2 160kN时,距墙底1 400mm高度处,横向凹槽出现斜裂缝4;加载至2 190kN时,距墙底800mm高度位置处,横向凸起位置出现短细斜裂缝;加载至2 320kN时,距墙底1 200mm高度位置处,横向凸起位置出现短细斜裂缝;试验结束前,距墙底1 000~1 800mm高度范围内的斜裂缝相连,形成较长斜裂缝。

3.2 试件MTJS-2

试件MTJS-2为纵向孔洞截面增大试件。试验过程中,试件中部预制墙板顶部混凝土出现局部压溃现象,接缝未破坏,最终裂缝开展状态见图7(b)。

西侧榫卯接缝位置:竖向荷载为1 710kN时,距墙底1 200mm高度位置处,左侧横向凸起角部出现斜裂缝,向上跨过接缝处后浇混凝土,延伸至右侧横向凸起角部,形成斜裂缝1;加载至1 860kN时,距墙底1 600mm高度位置处,左侧横向凹槽底部出现多条短细斜裂缝,随后,裂缝主要集中于榫卯接缝后浇混凝土位置;加载至2 350kN时,距墙底1 400mm高度处,左侧横向凹槽出现斜裂缝,与上部斜裂缝相连后形成斜裂缝2;加载至3 950kN时,接缝两侧构件竖向相对变形为4.49mm,中部预制墙板上部混凝土压溃,无法继续施加竖向荷载,试验结束。

东侧榫卯接缝位置:竖向荷载为1 510kN时,距墙底200mm高度位置处,左侧横向凸起端部新旧混凝土结合面出现竖向裂缝,并向横向凹槽底部发展、延伸;加载至1 650kN时,距墙底600mm高度位置处,左侧横向凸起角部出现斜裂缝,向下发展、延伸形成斜裂缝3,随后,裂缝数量增多,主要集中于后浇混凝土位置;加载至2 900kN时,部分横向凸起根部出现短细斜裂缝;竖向荷载继续增加,但横向凸起根部开裂现象并未增多。

3.3 试件MTJS-3

试件MTJS-3为横向凹槽深度增大试件,最终裂缝开展状态见图7(c)。试件裂缝开展位置主要集中于东侧榫卯接缝位置,西侧榫卯接缝裂缝较少。

东侧榫卯接缝位置:竖向荷载为1 480kN时,距墙底400,800,1 200,1 600mm高度位置处,右侧横向凸起角部出现斜裂缝;加载至1 580kN时,右侧横向凸起角部出现斜裂缝跨过后浇混凝土延伸形成斜裂缝1、斜裂缝2;随后,斜裂缝数量逐渐增多,主要集中于后浇混凝土区域;加载至1 715kN时,距墙底1 200mm高度位置处,右侧横向凸起根部出现竖向裂缝;随着竖向荷载的增加,左侧横向凸起端部所在竖向截面出现多条斜裂缝,裂缝宽度逐渐增大;加载至3 900kN时,中部预制墙板发生明显变形,接缝两侧墙板竖向相对变形达到9.48mm,试验结束。

西侧榫卯接缝位置:竖向荷载为1 940kN时,距墙底1 200mm高度位置处,加载至右侧横向凸起端部新旧混凝土结合面出现竖向裂缝1;随后,竖向裂缝向上、下横向凹槽现浇混凝土区域发展,形成斜裂缝;加载至2 350kN时,距墙底1 600mm高度位置处,接缝左侧横向凸起根部形成短细斜裂缝。

4 试验结果及其分析

4.1 荷载-位移关系曲线

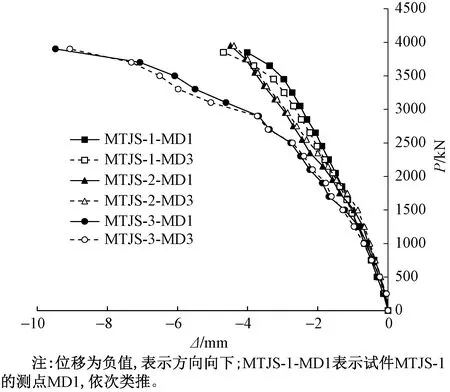

各试件竖向荷载-位移关系曲线如图8所示。通过图8曲线对比可以看出:1)各试件测点MD1,MD3(中部预制墙板两侧位移测点,位置见图6)处荷载-位移关系曲线基本重合,表明试件竖向受力均匀,两侧变形基本相当。2)试验初始阶段,各试件处于弹性状态,未出现开裂状况,各试件荷载-位移关系曲线为直线,基本重合;随着竖向位移增加,各试件裂缝数量逐渐增多,宽度逐渐增大,刚度降低,荷载-位移关系曲线斜率逐渐减小,各试件呈现明显差异性。3)在达到峰值荷载前,试件MTJS-1,MTJS-2,MTJS-3的刚度依次降低,但对应峰值承载力基本相当,表明榫卯接缝构造对墙体刚度影响显著。

图8 竖向荷载-位移(P-Δ)关系曲线

4.2 承载力和变形分析

各试件开裂、峰值等特征点对应的荷载、位移如表3所示。通过对比可以看出:

(1)与试件MTJS-1相比,试件MTJS-2,MTJS-3的开裂荷载分别提高了37.90%,19.35%,平均开裂位移(测点MD1和MD3的平均值)分别提高了49.41%,48.24%,表明改变榫卯构造对开裂荷载、位移影响较大;各试件开裂位置均位于榫卯接缝现浇混凝土区域,增大榫卯接缝纵向孔洞截面可提高榫卯接缝的开裂荷载、位移。

(2)试件MTJS-2因发生局部破坏未达到峰值荷载,但其试验过程中最大荷载为3 950kN,大于试件MTJS-1,MTJS-3的峰值荷载,而试件MTJS-1,MTJS-3的峰值荷载基本相当,表明当横向凹槽底部与纵向孔洞内侧边在同一竖向平面内时,增大竖向孔洞截面对峰值荷载影响较小;而仅增加竖向孔洞截面有利于提高峰值荷载。

(3)与试件MTJS-1相比,试件MTJS-2,MTJS-3平均峰值位移(测点MD1和MD3的平均值)均有所提高,表明增大竖向孔洞截面能够提高墙体峰值位移。

4.3 榫卯接缝的连接性能

图9为试件MTJS-1,MTJS-3水平钢筋应变-位移关系曲线,其中试件MTJS-1的水平连接钢筋伸入横向凹槽内长度为100mm,伸入长度为10d(d为钢筋直径);试件MTJS-3的水平连接钢筋伸入横向凹槽内长度为150mm,伸入长度为15d。因为试件MTJS-2的榫卯接缝未发生破坏,故未予分析。通过图9曲线对比可以看出:

图9 同一截面水平钢筋应变-位移关系曲线

(1)沿同一竖向截面的水平连接钢筋,在试件开裂前的钢筋应变基本相当;试件开裂后随着竖向位移增加,钢筋应变逐渐增大,水平连接钢筋均受拉屈服,且均未出现锚固失效迹象;这表明,榫卯接缝构造合理,水平连接钢筋锚固长度为10d时能够充分发挥作用,保证榫卯接缝的连接性能。

各试件开裂点、峰值点对应的荷载、位移 表3

(2)沿同一横向截面的水平钢筋,试件开裂前钢筋应变较小,水平分布钢筋与水平连接钢筋基本相当,水平连接钢筋能够传递钢筋应力;试件开裂后,钢筋应变逐渐增加,而随着混凝土开裂情况的不同,钢筋应变呈现明显的差异性。

(3)试件MTJS-1的破坏截面为横向凹槽底部所在竖向截面,穿过该竖向截面的钢筋为水平分布钢筋,同一截面内水平分布钢筋应变明显大于水平连接钢筋;而试件MTJS-3的破坏截面为横向凸起端部所在竖向截面,穿过截面的钢筋为水平连接钢筋,同一截面内水平连接钢筋应变大于水平分布钢筋应变。

5 结论

通过对3个剪力墙试件开展直剪试验,研究了榫卯接缝在剪切荷载作用下的破坏形态和受力性能,主要结论如下:

(1)榫卯接缝能够实现水平钢筋应力传递,保证墙体整体性。相同位置处水平连接钢筋和水平分布钢筋应变基本相当,水平连接钢筋能够有效传递钢筋应力。

(2)榫卯接缝内水平连接钢筋伸入凹槽内10d时,其能达到受拉屈服应变,能够充分发挥作用;在试验过程中未出现连接钢筋滑移或锚固失效迹象,表明水平连接钢筋在横向凹槽内锚固10d能够满足钢筋连接要求。

(3)榫卯构造对榫卯接缝受力性能影响显著,增大榫卯构造纵向孔洞截面可提高开裂荷载、开裂位移和峰值位移,但降低了接缝刚度。

(4)当榫卯接缝纵向孔洞与横向凹槽底部在同一平面时,增大纵向孔洞截面对榫卯接缝的承载力影响较小。