某铁矿采空区稳定性的数值模拟分析

2021-06-02孔学伟徐培良杨八九者亚雷3

孔学伟 徐培良 杨八九 者亚雷3

(1.云南锡业股份有限公司;2.云南亚融矿业科技有限公司)

矿体在开采条件下引起的应力二次分布以及矿岩移动变形规律都非常复杂,仅仅从理论方面对其进行计算分析,很难客观而全面地反映研究对象的变化过程,必须借助理论计算之外的其它研究手段[1-3]。计算机分析技术很好地解决了这个缺点,借助计算机模拟软件能够很好地监测岩体在开挖过程中的应力、位移以及其它一些物理量的变化过程。目前计算机模拟技术已经在岩土工程领域得到了广泛的应用,也出现了很多的研究方法和模拟软件,最具代表性的是FLAC3D有限差分法,其最大的特点在于注重对整个过程的分析,其三维计算结果包括应力、位移等,给出的信息量非常大,特别适合用于模拟分析渐进破坏、失稳以及模拟大变形问题[4-5]。因此,本项目采用FLAC3D有限差分法,对I 号铜矿带浅部不同开采阶段围岩应力应变等进行研究。

1 工程概况

某铁矿I号铜矿带赋存于700 m 标高以上,保有地 质 储 量709.71 万t,Cu 品 位0.58%,TFe 品 位19.57%,Cu 金属量40 991.55 t。800 m 以上矿体相对较缓,倾角15°~25°;矿体厚度1.5~18 m,一般4~6 m,平均厚度4.9 m。主要采用全面法、房柱法及分段空场采矿法进行开采。矿块采取小分段大盘区沿走向布置,分段高20 m,盘区长100~200 m,盘区间留矿柱,矿柱宽10~12 m,盘区内再根据矿体号不同及矿体是否连续等情况划分为多个采场,每个采场再划分为2~7 个矿房,矿房宽12~15 m。采场划分以矿体间围岩为界(间距8~25 m),采场矿房间留点柱,点柱尺寸5 m×5 m,间距8~12 m,矿房底部采用天井与上分段巷道接通,作为回采切割及通风巷道。

经过近7 a 的开采,820~880 m 分段已基本回采结束,不连续盘区各采空区体积之和约95.2 万m³,采空区间有尺寸不等的间柱、点柱、顶、底柱及不同厚度的围岩,部分采空区已贯通。目前,该铜矿带800 m以下仍在持续生产,上部采空区的稳定性评价及采空区对地表充填制备站的影响成为矿山目前亟待解决的问题。

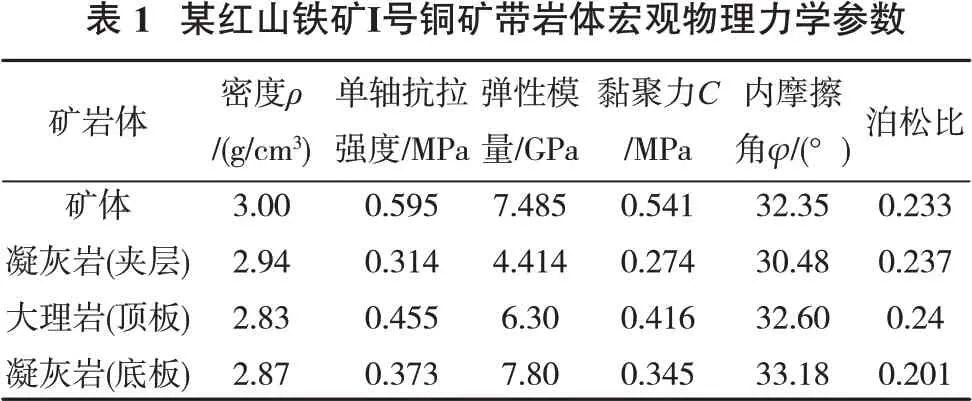

2 宏观岩体力学参数

在现场岩体结构面调查、室内岩石力学试验、点荷载试验的基础上,采用普氏、RMR、Q系统3种岩体质量分级方法,对某铁矿I号铜矿带各矿岩体质量进行了分级,认为I号铜矿带矿体、大理岩(顶板)属于较坚固岩体,凝灰岩(夹层)、底板属于较坚固~坚固岩体[6-7]。

根据点荷载和室内物理力学试验结果及二者之间的相关性,采用Hoek-Brown 强度准则对岩体强度进行折减,最终确定的矿岩体宏观力学参数见表1[8-9]。

3 计算模型的建立

本次模型的建立采用FLAC3D数值模拟软件进行,主要研究I 号铜矿体开采后,采空区围岩及地表的应力、应变显现规律以及稳定性问题。为矿山后续采空区治理提供技术支撑。

模型X方向为矿体走向方向,长度为1 200 m;Y方向为垂直矿体走向方向,长度为700 m;Z方向为竖直方向,模型底部标高700 m,顶部标高模拟矿山实际地形,由于地形较复杂,做了一定的简化,建好的模型见图1、图2,模型共计577 170 个单元和554 320个节点。

计算域边界采取位移约束,即模型底部所有节点采用X、Y、Z3 个方向约束,模型X方向的两端采用X方向约束,模型X方向的两端采用X方向约束。模型顶部为自由边界。

4 模拟结果分析

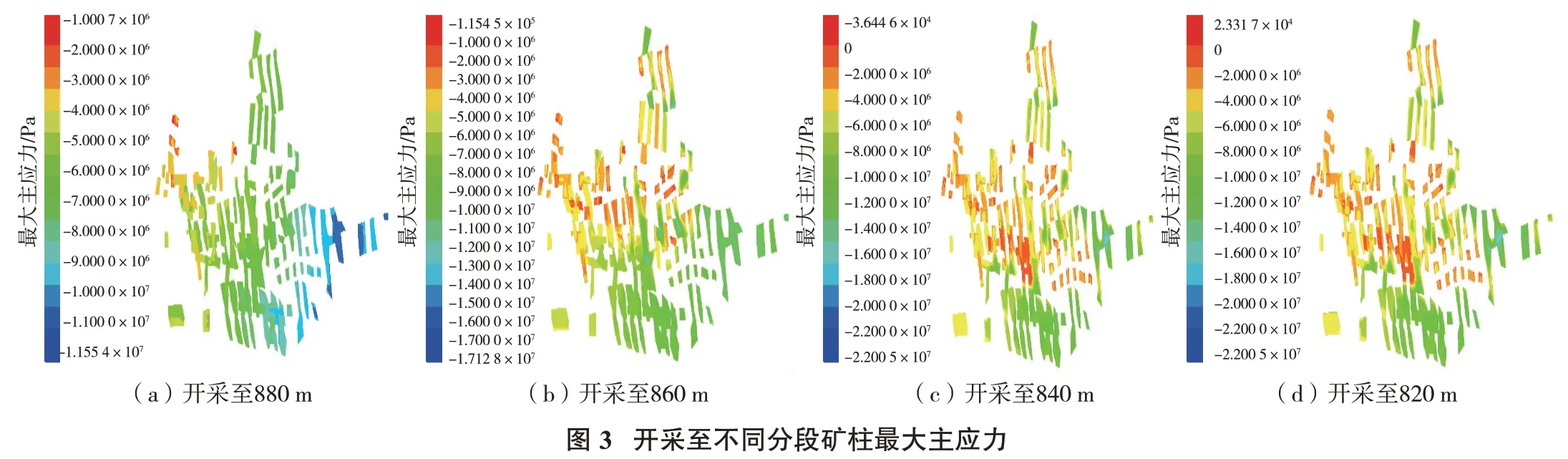

4.1 最大主应力分布

从图3可以看出,矿体开采880 m中段后,应力最大值没变,而最小值减小,说明矿体开挖后采空区围岩应力得到释放,仅开挖880 m 中段时,矿柱上并未出现应力集中现象,矿柱应力值降低,此时矿柱不会出现因为压应力而导致的破坏。矿体开采至860 m中段时,应力最小值继续降低,且应力释放区域范围增大,此时应力最大值由原来的11.5 MPa 增大到17.1 MPa,开挖至800 m中段时,矿柱上最大主应力值增大到22.0 MPa,说明此时矿柱上有明显的应力集中现象,矿柱上的荷载增加,可能会导致矿柱失稳破坏,从不同中段矿柱最大主应力趋势图(图4)可以看,矿柱最大主应力增长出现在840 m 中段,之后趋于平稳。

4.2 最小主应力分布

从图5、图6 可以看出,矿体未开采时,矿柱上应力均为压应力,未出现拉应力,矿体开采后,各中段矿柱上不同程度的有拉应力出现,拉应力值最大的出现在840 m 中段,拉应力出现区域最多的是860 m中段。对应采空区复合平面图后,出现较大拉应力的 空 区 有880III301、860IV -2 切2、860IV08、860III201 -5、860III301 -2、860IVB3 -4、860V01、840V02、840IVA2 -1、840IVA2 -2、840III01 -6、840III04-1、840III04-2、840III04-3、840III04-4、840III04-5、820III02-5、820III02-6,且这18个采空区的最大拉应力值均超出了岩体折减后的极限抗拉强度值,此时采空区稳定性较差,容易出现破坏。

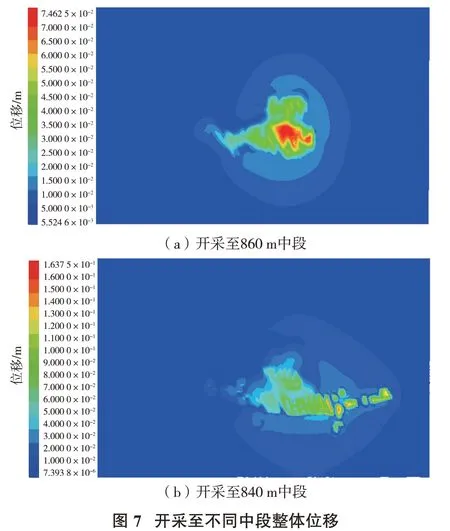

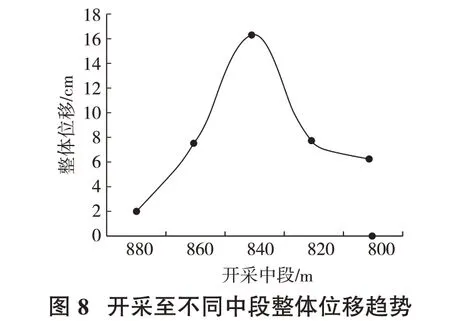

4.3 位移分布

不同开采阶段位移及位移趋势(图7)可以看出,当矿体开采至840 m 中段时,采空区围岩整体位移增长最快,并且围岩移动影响范围也逐渐增大。矿体开挖完后,位移量最大区域出现在860 m 中段采空区上方,该区域的确定为矿山后期针对的治理提供了依据。

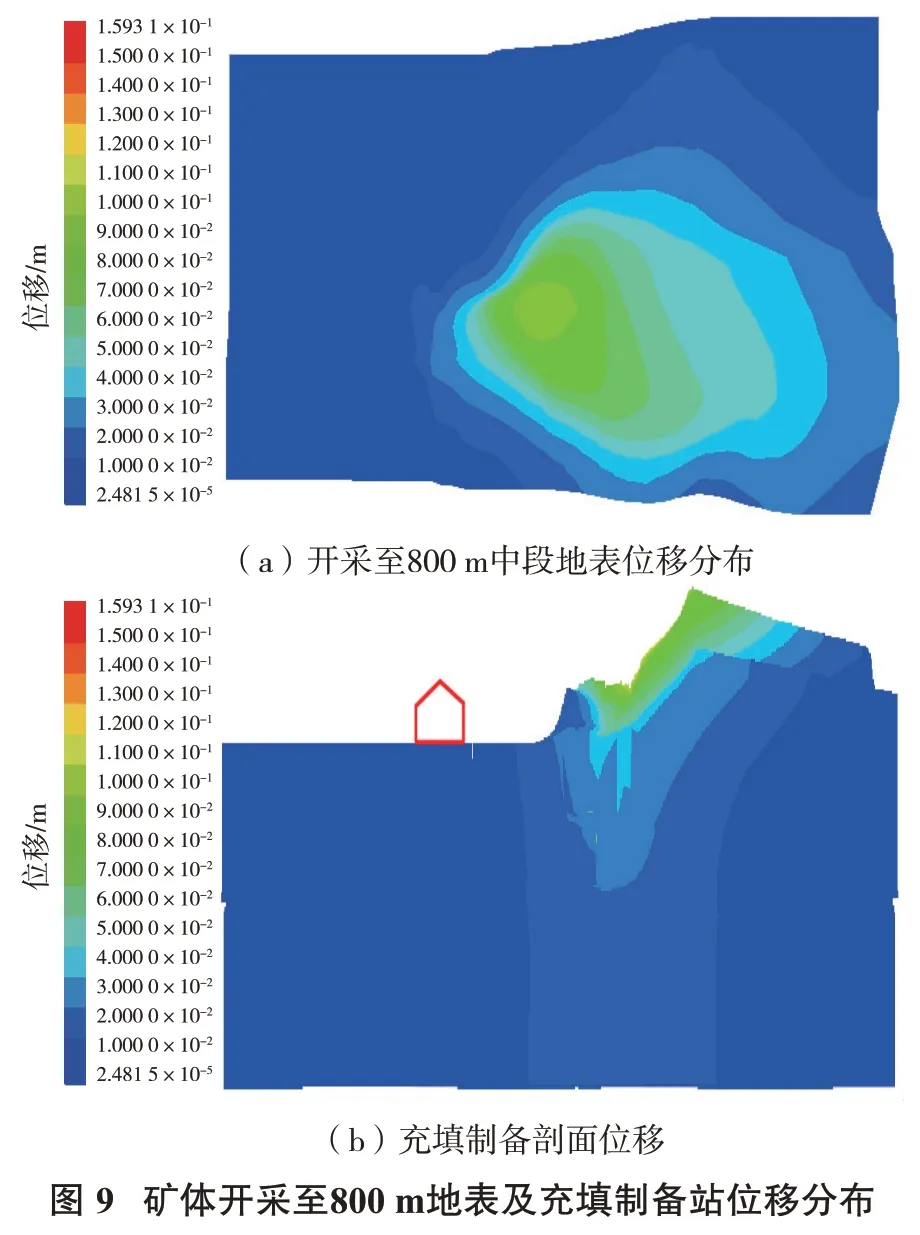

4.4 矿体开采结束对地表及充填制备站影响分析

依据矿体开采至800 m 标高地表整体位移(图9),将大于2 cm 的移动范围进行圈定后,画出的地表移动影响范围,矿体开采后地表有一定的沉降变形,最大位移量位于矿区A39~A40 剖线,充填制备站剖面最大位移值为3.9 cm,位移量较小,且充填制备站附近区域的围岩并未出现移动变形,充填制备站位于地表移动影响范围外。说明I 号铜矿体的开采对充填制备站不会造成影响。

5 结论

(1)采用FLAC3D数值模拟软件对某铁矿I号铜矿带浅部不同开采深度应力、应变、位移进行科学分析,研究结论符合岩体力学的规律,在方法上是可行的。该方法形象直观,能模拟不同开挖深度情况下矿岩体应力矿柱及位移变化趋势。

(2)从分析结果看,围岩最大拉应力值出现在840 m 中段,出现拉应力区域最多的是860 m 中段,且有18个采空区最大拉应力值超出了岩体折减后的极限抗拉强度值,此时采空区稳定性较差,容易出现破坏,该18 个区域的确定为矿山后期针对性治理提供了理论依据。

(3)确定了矿体开采后位移量最大位于矿区A39~A40 剖线,充填制备站附近区域的围岩并未出现移动变形,充填制备站位于地表移动影响范围外。说明I号铜矿体的开采对充填制备站不会造成影响。

(4)研究成果为该铁矿采空区治理提供了理论依据,针对性的区域治理大大节约了成本。