安徽开发矿业破碎筛分系统优化与实践

2021-06-02刘俊

刘 俊

(安徽开发矿业有限公司)

安徽霍邱地区铁矿储量大、分布集中,已查明镜铁矿资源储量约20 亿t[1-3]。安徽开发矿业有限公司李楼铁矿拥有地质储量2.76 亿t,是华东地区地质储量最大的矿山,隶属于中国五矿集团五矿矿业控股有限公司,设计年处理矿石500 万t,采出TFe 品位31.65%[4]。矿石金属矿物主要为镜铁矿,其次为磁铁矿和赤铁矿,少量菱铁矿、褐铁矿;脉石矿物主要是石英,其次为闪石和云母,少量石榴石、蓝晶石和绿泥石,微量磷灰石、碳酸盐矿物等[5]。镜铁矿属于难选赤铁矿的一种类型,为赤铁矿变种。

近年来,安徽开发矿业有限公司随着生产任务的不断增加,破碎筛分系统被迫牺牲日检时间维持生产,造成系统作业率居高不下。为了进一步提高镜铁矿系统的生产效率,降低系统生产循环负荷,确保破碎筛分系统平稳高效运行,结合现场实际,对现有供矿系统生产工艺进行了优化研究。

1 破碎筛分系统概况

该矿设计碎矿流程采用三段一闭路破碎工艺,粗碎在井下完成,中碎采用1 台CH870EC 圆锥破碎机,细碎采用2 台CH870EF 圆锥破碎机;筛分作业采用7 台2YKR2460H 重型双层圆振筛,上层筛筛孔为20 mm×25 mm,下层筛筛孔为10 mm×14 mm,产品粒度要求-10 mm 含量大于85%。破碎筛分工艺流程见图1。

2 主要研究内容

研究内容主要分为破碎机参数升级优化和圆振筛新型筛网改造两部分。通过调整破碎机的偏心距和改变筛网的固定方式、结构等,提高破碎效率,增加筛网的开孔率,加大下层筛网合格粒级的通过率,提高整个筛分效率,减少循环量,降低细碎负荷,最终提高系统供矿台时量,具体实施内容如下。

2.1 破碎机效率优化

(1)优化前CH870EF 圆锥细碎机功率480 kW、压力4.2 Mpa、偏心距74 mm、排料口尺寸21.5 mm,测定其给、排料数据,通过测定数据计算实际破碎处理能力,结果见表1。

注:优化前的台时效率为711 t/h(-11 mm产品)。

由表1 可知,经破碎机破碎后最终产品-11 mm粒级的排料产率为48.81%,返回量为51.19%,根据生产需要,破碎机的各项参数可以再调整。

(2)调整CH870EF 圆锥细碎机偏心距为68 mm,其他条件不变,测定其给、排料数据,通过测定数据计算实际破碎处理能力,试验结果见表2。

注:优化后的台时效率为814 t/h(-11 mm产品)。

由表1、表2 可知,优化前破碎机偏心距为74 mm时,处理量达711 t/h,-11 mm 产品产率偏低,系统返回量偏大(51.19%);优化后破碎机偏心距为68 mm,实际处理量高达814 t/h,设备各项参数运行稳定;优化前后-11 mm 粒级台时处理量相差103 t/h;整体分析,偏心距调整为68 mm、压力4.2 Mpa 时,系统效率可稳定运行。

2.2 筛分系统优化

2.2.1 优化前试验数据

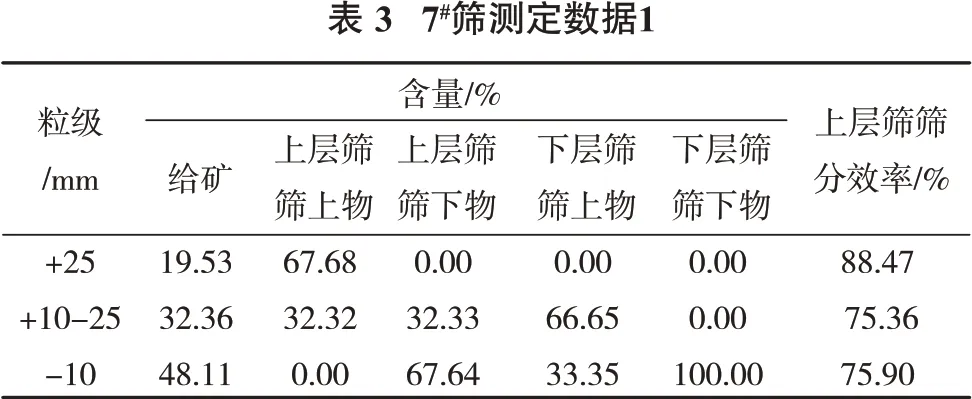

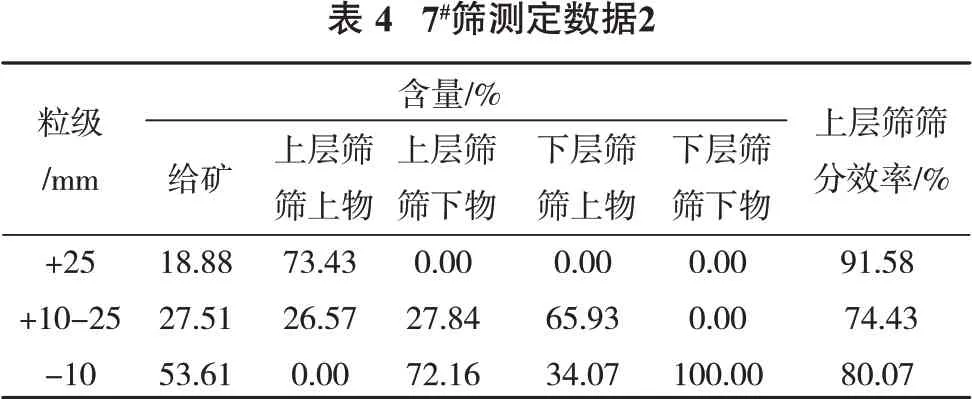

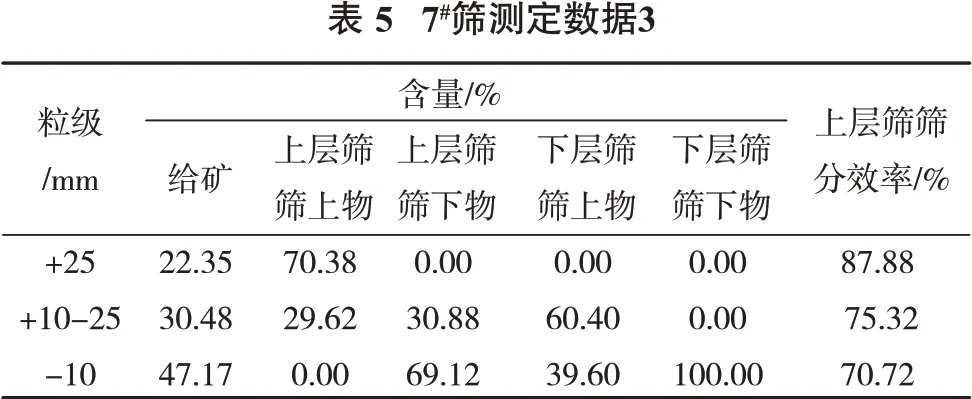

对现有圆振筛筛分效率进行测定,在不同时间对7#圆振筛各产品采样3 次,上层筛网尺寸为20 mm×25 mm 并对其筛分效率进行测定,测定结果见表3~表5。

由表3~表5可知,原矿的粒级组成有所波动,因此筛分效率亦发生波动,总机筛分效率约75%,而上层筛筛分效率约90%,明显高于总机筛分效率。根据以上数据推断,由于上层筛筛孔较大,物料较容易通过,所以上层筛筛分效率较高,大部分物料通过上层筛,导致下层筛负荷过大,从而导致总机筛分效率较低。

2.2.2 优化后试验数据

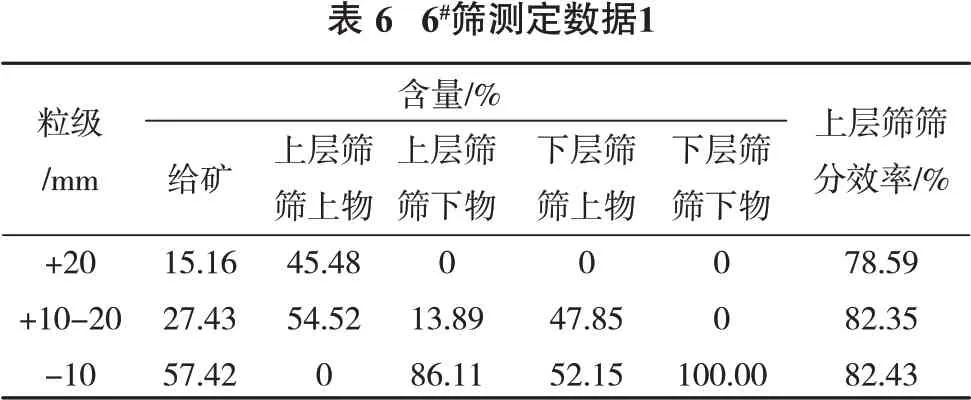

结合以上试验结果及生产实际,现场将圆振筛上层筛网尺寸缩小为20 mm×20 mm,并在改造后进行2次筛分效率测定。

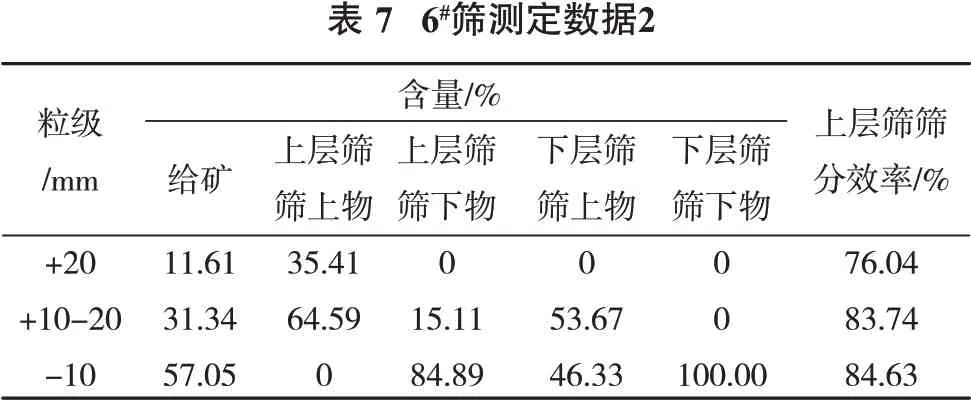

(1)筛孔尺寸优化后筛分效率测定。对6#圆振筛各产品进行采样,进行筛分试验,不同时间测定数据见表6、表7。

由表6、表7 可知,总机筛分效率约83%,较更换前提高约8%;上层筛筛分效率约77%,上层筛筛分效率与总机筛分效率差值较优化前有明显改善。

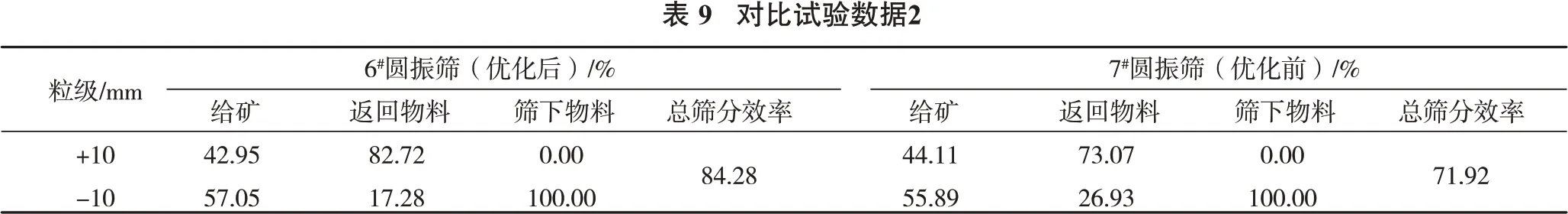

(2)圆振筛优化前后对比试验。为更加准确的考察圆振筛优化的效果,对6#圆振筛(优化后)与7#圆振筛(优化前)进行对比试验,试验尽量确保两台圆振筛原矿粒级相近,对两台试验筛进行采样分析,对比数据见表8、表9。

由表8、表9可知,优化前圆振筛的平均筛分效率约68%,优化后圆振筛的平均筛分效率约85%,较优化前提高了17个百分点,筛分效率明显提高;从圆振筛返回物料数据可知,优化前圆振筛-10 mm 粒级含量约27%,优化后-10 mm 粒级含量约17%,-10 mm粒级含量降低10个百分点;根据试验数据可知,原矿中-10 mm 粒级含量约55%,计算可得优化前返回物料产率61.6%,筛下物料产率38.4%;优化后返回物料产率54.2%,筛下物料产率45.8%。

依据上述数据,在圆振筛筛下物料量同等条件下,通过理论计算可知,给矿量减少约16%,返回物料量减少约26%。

3 经济效益

(1)对筛分效率优化后,破碎产品产量由711 t/h提高至814 t/h,破碎机处理能力提高了103 t/h,确保了后续磨矿系统的稳定运行。

(2)优化后,破碎系统衬板单耗由0.07 kg/t 降低至0.05 kg/t,按年处理原矿500万t计算,衬板价格3.6万元/套,年可降低衬板使用费用180 万元;破碎筛分系统每年可减少运行时间890 h,功率总计4 035 kW,电价按0.6 元/kW计,年减少电费172.4 万元。

(3)项目实施后,年可减少筛网12 套,每套筛网价格1.4 万元,年可降低筛网费用16.8 万元。破碎筛分系统优化后可创效约347.48 万元/a。

4 结论

(1)安徽开发矿业破碎筛分系统优化升级改造后,增加了破碎机的处理量,提高了破碎效率,减少了系统循环负荷,降低了系统作业率。

(2)在圆振筛筛下物料量同等的条件下,通过理论计算可知给矿量减少约16%,返回物料量减少约26%。

(3)通过筛网优化,改造后的筛网开孔率增加5.24%,有效地提高了筛分效率,降低了系统循环负荷,经济效益显著。