选矿自动化在新疆紫金锌业的应用与实践

2021-06-02刘华春

刘华春

(紫金集团新疆紫金锌业有限公司)

新疆紫金锌业自2007 年介入乌拉根铅锌矿的开发权以来,在当地各级党委、政府及国土部门的大力支持下,先后完成一期、二期的采选系统建设。二期1 万t/d 技改项目的达产达标使紫金锌业锌精矿产量、质量位居铅锌矿山前列,成为全国入选品位最低的大型铅锌矿山。

该项目将选矿生产系统总生产能力扩大至2.5万t/d,对现有生产实施优化,主要建立选矿自动化系统、视频监控视频,依靠远程计算机集控系统,实现选矿工程、生产设备、生产工艺流程等矿山数字化业务,以实现矿山的智能化控制。

1 选矿工艺流程

采场采出矿石经粗碎及皮带机运输进入中间矿堆,矿堆堆存矿石由皮带机转运至半自磨机,半自磨机排料经振动筛筛分后,筛上顽石经皮带机转运返回半自磨机;筛下经渣浆泵扬送至旋流器组,旋流器底流返回半自磨机,形成闭路磨矿工艺;旋流器溢流分别经过直线振动筛进入原矿取样器(具备分矿功能),50%矿浆自流进入新增三期浮选系统,50%矿浆自流进入一期分矿箱,均分矿浆分别进入一、二期浮选系统。

浮选采用铅、锌1 次优先浮选,铅采用1 粗1 扫3精流程,锌采用1粗2扫3精流程,锌粗选精矿进入再磨系统,再磨产品进入锌精选作业。选矿产品铅、锌精矿经浓缩、过滤两段脱水作业,尾矿经浓密脱水后,利用隔膜泵输送至尾矿库。

2 系统架构

综合考虑自动控制系统的可靠性、可扩展性、可维护性,以及与一期、二期自动化系统的兼容性,在该项目中采用罗克韦尔ControlLogix 系统平台进行开发。根据现场工艺情况,布置粗碎控制站、磨浮控制站、精尾控制站,各站独立运行,通过Ether-Net/IP 总线连接。中控室布置1 台工程师站,4 台操作员站,整套系统采用C/S 架构,在磨浮控制站布置冗余系统,两台数据服务器实现自动主备切换,所有下位机数据先经数据服务器进行统一存储、发布,大大提高了系统的容错性[1]。其他两个控制站则采用单机模式,减少建设成本,对应较远的控制柜则以远程IO 站的形式进行下挂。整个系统网络拓扑见图1。

3 自动化系统基本功能

3.1 破碎流程

破碎控制系统主要涵盖原矿仓至中间矿堆,涉及棒条给料机、颚式破碎机、14-1#及14#、15#皮带输送机、液下泵等设备,操作平台设置于转运站控制室。破碎系统的检测内容包括原矿仓料位的实时监测,15#皮带输送机上8 托辊皮带秤数据显示与记录,通过Profibus-DP 总线方式读取变频器电流、频率等参数以及对变频器的控制,采用Profibus-PA 总线采集液下泵、流量计等仪表参数[2-3]。破碎段流程见图2。

破碎控制系统主要实现了整个破碎工艺的顺序控制、连锁与非连锁状态的单设备调试、设备负载区间连锁控制等功能。顺序控制是一种按时间顺序或逻辑顺序进行控制的开环控制方式,按照生产料流顺序,从上游设备至下游设备进行检查、判断、控制。为了增加安全性,在启动设备时均有10 s 缓冲时间,足够操作员进行现场危险地判断。“一键式”启停控制的实现,不仅提高了系统控制的自动化水平,而且规范应对了启停过程中的故障工况,可提高设备故障处理的正确率,并且步序自动化执行,操作规范,可减少运行人员的操作失误。系统还提供了“连锁与非连锁状态”选择,在“非连锁”状态下,可自由选择对单设备进行控制,突破对顺序控制的连锁限制,增加系统的灵活性与可操作性。为解决14-1#皮带输送机经常因负载过大而导致的设备跳停,进而导致整个破碎系统停机的情况,该系统还实现了14-1#皮带输送机电流回路的区间自动调节控制。在保证设备运行在一定负载电流区间的情况下,控制棒条给料机的给料频率,不仅解决了因矿量不稳定导致负载过大进而影响系统正常运行的问题,而且最大化地提高了设备的综合效率,挖掘出了最大的生产潜力。

3.2 磨矿分级流程

磨矿分级工艺主要包括中间矿堆下的24台液压闸板阀以及24 台振动给料机按4×6 排布,4 条16#皮带输送机将给料机下料汇聚于17#皮带输送机上运送至磨机,1 备1 用的振动筛、渣浆泵,以及筛上返料18#、19#输送皮带。该系统主要检测内容有磨机给矿量的实时显示、磨矿分级泵池液位监测、旋流器给矿以及溢流流量监测[4-5]。

磨矿分级与选矿共用1套控制站,主要实现了第三方设备数据对接通讯、设备联锁控制、磨机恒定给矿控制。半自磨机、渣浆泵、旋流器等设备皆为设备厂家集成系统,此次主系统采用总线与硬接线结合的方式,实现第三方系统与主系统的数据通讯以及控制。在通讯协议上,依然采用EtherNet/IP 协议,一方面体现了系统的统一性,方便数据服务器对第三方系统进行数据读取;另一方协议的统一大大降低了系统的复杂程度,减小了技术人员对系统地维护难度。联锁控制是自控系统中普遍的一种控制方式,它保障了系统稳定生产、安全生产的基本条件和要求,尽可能地减少因突发因素对工艺生产造成的影响。在半自磨机运行过程中突然跳停的情况下,系统将无延时给矿跳停任何1台正在运行的给料机,相继联锁停止16#、17#输送皮带,进一步关闭磨机前、后补水阀门以及渣浆泵,防止因设备停机,磨机分级泵池被打空或产生溢流。该系统还实现了半自磨机恒定给矿控制,由变频控制的17#给矿运输机与电子皮带秤构成闭环控制;根据给料机与磨机的距离、下料速度等调整PID参数,以获得最佳的控制稳定性和精度,并预留了后期可接入的磨机专家系统接口。磨矿流程上位机控制画面见图3。

3.3 选别流程

选别工艺流程包括选矿部分以及药剂制备部分,流程画面见图4。选矿部分控制对象主要是浮选机、搅拌槽以及泡沫泵,通过硬接线的方式将设备上的运行状态、电流、频率等信号上传至系统。浮选机作为集成系统型设备,采用Profibus-DP 总线通讯方式完成系统与系统间的数据对接,实现对浮选工艺风量、液位地自动控制。药剂制备部分主要完成了药剂储槽与化工泵的联锁控制,实现了设备“低启高停”;当液位低于设置值时,设备自动启动,将药剂注入制备槽中;当液位达到设定值时,设备自动停止。从效益的角度出发,选别流程自动控制系统地投入,大大改善了作业环境,降低了劳动强度,而且能更好地实现高产、优质、长周期的安全运行,保证生产维持在正常或最佳的工艺操作状态。

3.4 浓密脱水流程

浓密脱水流程沿用一期、二期脱水工艺,新增1台浓密机进行尾矿矿浆沉淀浓缩。浓密机作为第三方设备,采用Profibus-DP 总线通讯方式下挂于精矿脱水控制站。在上位机画面实时显示整个浓密机的运行情况,包括泥床厚度、油量、扭矩等,并通过VBA二次开发,实现扭矩不同范围内的颜色闪烁报警。在浓密机底流安装了核源浓度计,对底流浓度进行实时监测,为尾矿工艺提供了进一步的生产指导。底流经过3台喂料泵向尾矿车间输送矿浆,在泵前后安装压力变送器,实时监测泵前后的压力值,为管道堵塞及泵运行情况提供重要信息。

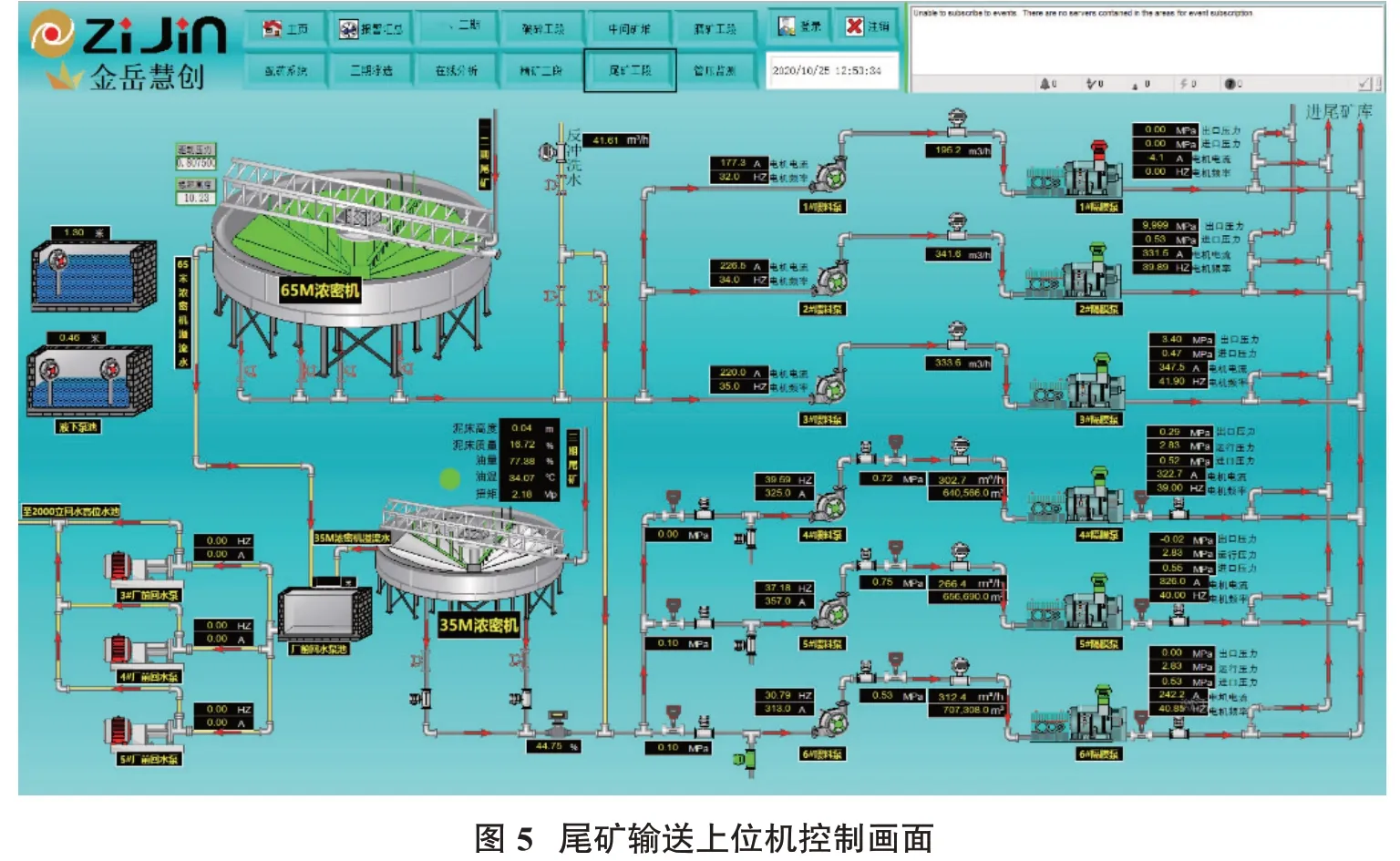

3.5 尾矿输送流程

尾矿输送流程主要包含3 台隔膜泵以及尾矿管道压力监测(图5)。隔膜泵以EtherNet/IP 总线接入尾矿控制站,实现数据对接以及上位机画面显示。针对6800 m 尾矿管道安装1 套泄漏检测系统,对管道进行7×24 h的在线实时检测,数据通过Modbus总线进行采集,当泄漏发生时可及时提示操作员,人工巡检将可转为辅助检查方式,大大降低人力成本,避免发现不及时而造成大面积污染,避免给当地居民生活和当地社会环境造成严重影响。

4 结语

紫金锌业三期达产以来,基础控制系统的自动控制功能投运率≥98%,并且把全厂自动化网络进行整合,形成了完整的DCS 网络架构,实现了公司层面调度中心能够对全生产流程的监控。控制系统充分发挥了现场总线系统的优势,实现了部分成套设备自带PLC 系统的通信、变频的通信、仪表总线通信,实现了仪表、电气、控制系统的一体化。该自控系统地投入,不仅实现了整个厂区的数字化管理,而且提高了选矿生产过程的自动化水平,提高了产品质量及资源的综合利用,实现了减员增效,可为其他矿山提供经验借鉴。