光面爆破在地下铝土矿山采场的应用

2021-06-02张涯胸饶运章陶铁军

张涯胸 饶运章 陶铁军

(江西理工大学资源与环境工程学院)

光面爆破是支撑新奥法原理的重要技术之一,是指在矿岩爆破工程实施过程中,通过选择正确的爆破参数和合理的施工方法,分区分段微差爆破,达到爆破后矿岩轮廓线符合设计要求,临空面平整规则的一种控制爆破技术。常用于煤矿、隧道、地铁、地下空间等领域。

1 光面爆破

1.1 光面爆破的优缺点

在麦坝铝矿的采矿生产中,光面爆破表现出以下主要优缺点。

优点:①能减少超挖。②爆破后成型规则,提高了轮廓质量。③爆破后围岩很少产生裂缝,后期支护工作量小,材料消耗小。④降低成本,提高了掘进速度,施工安全系数较高。

缺点:①钻眼的准确性要求较高,钻爆作业的单项工序时间要多一些。②装药过程如炸药和导爆索的捆绑,炸药装入炮孔的过程,技术要求较高。③光面爆破效果受地质条件影响较大。

1.2 光面爆破的机理探讨

(1)光面爆破的破岩机理十分复杂,其成因目前还没有确切的定论。普遍认为,炸药起爆时,对岩体产生3 种效应:一是应力波反射拉伸破坏所起的作用;二是爆炸气体膨胀做功所起的作用;三是二者共同作用所起的破坏作用。近几十年的研究、实验和生产实践表明,第三种效应和工程实际情况比较吻合。光面爆破是周边眼同时起爆,各炮眼的冲击波向其四周作径向传播,相邻炮眼的冲击波相遇,则产生应力波的叠加,并产生切向拉力,拉力的最大值发生在相邻炮眼中心连线的中点;当岩体的极限抗拉强度小于此叠加的切向拉力时,岩体便被拉裂,在炮眼中心线上连线形成裂缝,随后,爆炸产物的膨胀作用使裂缝进一步扩展,形成平整的爆裂面[1]。

(2)空气间隔不耦合装药的特征是药卷与药卷间有柱状空气间隔层、药卷和孔壁间有环状空气间隔层,空气间隔层的存在有力地削弱了作用在孔壁上的爆炸压力及其峰值。实践证明,岩石的抗压强度远大于抗拉强度,空气间隔层可以削弱爆破后的爆压破坏效应,使爆破后的孔壁不至于产生明显的压缩破坏;同时切向拉应力却能使炮孔四周产生明显的径向裂缝。由于空间应力和高压气体的作用,使周边孔间连线上的裂纹全部贯通成缝[1]。

2 麦坝铝矿现状

麦坝铝矿含矿岩系为石炭系大塘组,铝土矿的直接顶板为铝土岩和碳质页岩,暴露在空气中容易风化和溶蚀,主要的采切工程都布置在大塘组的矿层中[2]。在采场矿石回采过程中,普通微差爆破容易出现顶板破碎情况;采场顶板在爆破过程中不可避免会受到炸药爆炸的冲击力,常常造成采场顶板失稳,表现在顶板冒落、顶板有裂隙和顶板较破碎等方面;这就增加了爆破后采场矿石耙运的不安全性[3]。麦坝铝矿爆破人员学习先进经验、不断实践,将光面爆破成功地应用于井下采场爆破施工,有效地改善了井下采场顶板不稳的现状。

2.1 采场顶板实施光面爆破前后效果对比

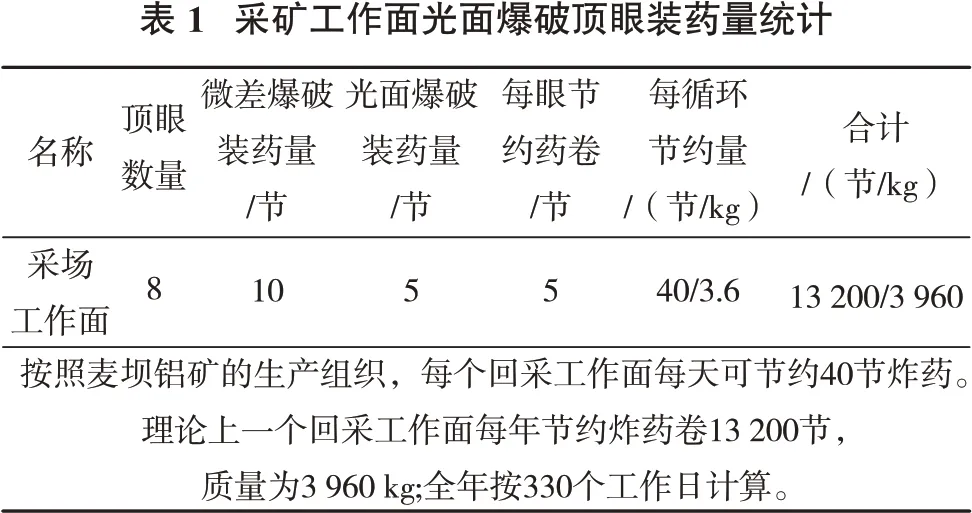

采场顶板未实施光面爆破,常常出采场顶板局部冒落(图1)、采场顶板比较破碎(图2)的情况。

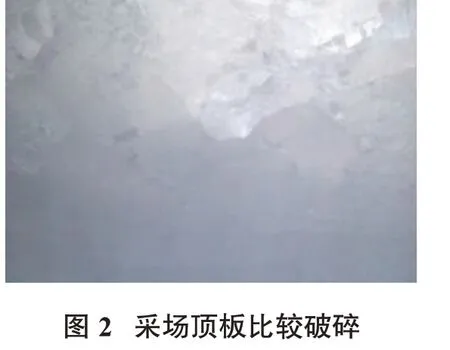

正确实施光面爆破后,采场顶板比较稳定,如图3、图4。

采场爆破时,顶板控制难度较大,预留护顶矿如果受到爆破扰动过大,会局部冒落(如图1),后期有可能出现大面积冒顶;有时即使爆破后顶板没有立即冒落,但是顶板也会出现裂隙或比较破碎的情况(如图2),一旦暴露时间较长或者受到其它扰动因素(如邻近采场的爆破),顶板也会冒落[3]。采用光面爆破则有效地解决了这一难题;由于实施光面爆破,减弱了对顶板的扰动,减少了超挖,使得顶板完整度达到设计要求(图3);图4所示顶板虽然有一些节理,属于不稳定的结构,但是因为光面爆破没有破坏节理的稳定性,爆破后顶板光滑平整、稳定程度大为提高。

3 光面爆破设计

3.1 施工方法及机具

利用配FT170气腿的YTP-28型凿岩机采用中空六角形钎杆人工打眼,钎头直径为φ38 mm,炮孔直径为40~42 mm;人工装药,非电毫秒雷管引爆,必要的地方(如遇断层、溶洞等)及时支护,电耙、耙渣机耙装矿岩,无轨和有轨运输配合。

3.2 爆破器材的选择

(1)主爆药采用规格为φ32 mm×300 mm 的2#岩石乳化炸药,其爆炸性能、抗水性能、安全性能均较好。

(2)周边眼药卷用导爆索进行绑扎,进行空气间隔不耦合装药。

(3))采用非电导爆管雷管引爆、导爆索起爆。

3.3 光面爆破参数

根据研究,光面爆破参数合理范围:光面眼(顶眼)间距E为(8~18)d,d为炮眼直径;最小抵抗线W为(15~22)d(以略大于光面眼间距为宜);周边眼密集系数m(m=E/W)为0.7~1.0;不耦合系数D(炮孔直径与药卷直径之比)为1.2~1.5;装药集中度q为0.15~0.45 kg/m。

以上参数是影响光面爆破效果的主要因素,单一的参数合理并不能达成良好的效果,必须当这些参数值都确定在一个合理范围内时,才能达到理想的爆破效果。

3.4 爆破参数的确定

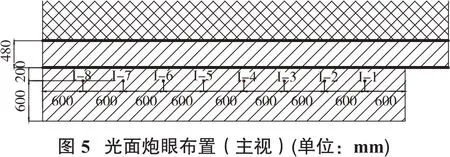

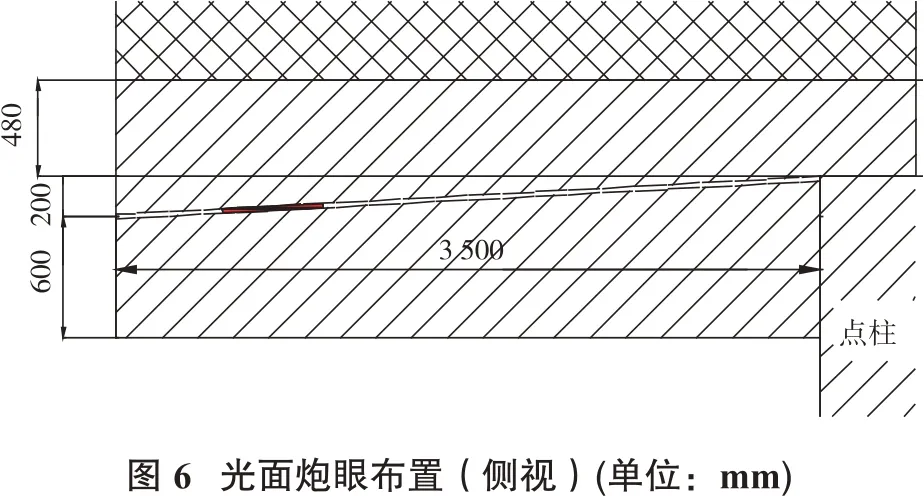

(1)炮眼布置(图5,图6)。综合考虑各方面因素,采场炮眼深度为3.5 m,先布置顶眼,再布置其它炮眼[4]。

(2))顶眼单孔装药量。采场顶板眼单孔装药1.5 kg;采场顶板眼之外炮眼装药3.0 kg。采场顶眼采用空气

间隔不耦合装药,使用的药卷直径为32 mm,装药不耦合系数为1.2~1.5;其余炮眼采用同种药卷连续装药[1]。起爆方式采用导爆索传爆,并联方式连接,使用非电毫秒雷管引爆,眼口用长度不小于50 cm的废渣或黄泥堵塞。

4 起爆注意事项

(1)爆破顺序,按顺序起爆。

(2)根据现场人工装药的方便及非电毫秒雷管的延时误差,确定合理的起爆时间。

(3)引爆雷管须采用同类同批次导爆管雷管,不得混用不同的导爆管雷管。

(4)为确保传爆正常,传爆导管须使用双线加强。

起爆网络采用导爆索并联起爆。

5 钻爆效果

采场实际炮眼深度3.5 m,平均循环进尺3.15 m;平均炮眼利用率90%,拱部炮眼痕迹率50%~60%。爆炸后渣石块度合适,符合电耙及耙渣机装渣要求。

6 安全生产效益

未正确实施光面爆破的工作面,顶板容易松动甚至冒落(见图1、图2);在出矿前必须维护好顶板,才可以安排人员去出矿。维护顶板的方法有锚杆支护、锚网支护等方式,在采取这些支护方式护顶的过程中,应加强①需要资金的投入,②需要人员的投入,③需要时间的投入。一次顶板维护较好的爆破施工后的工作就是出矿,而现在变成了支护—出矿,多了一道支护工序,这就造成①增加了生产成本和时间;②同时因为顶板不稳,也增加了安全风险[5]。

光面爆破削减了爆破对顶板的扰动,形成了光滑、平整、规则的顶板爆破工作面,维护了顶板的稳定性(见图3、图4),减少了维护顶板带来的不安全因素和经济上的消耗,使后续工作得以顺利进行。

6.1 安全效益

光面爆破产生的安全效益体现在以下2个方面:一是经济效益,但是不能用简单的量来计算(可以把普通微差爆破后,顶板需要支护以确保稳定,这个过程消耗的人力物力折算成经济价值,与光面爆破后不需要护顶进行对比);二是安全效益,因为顶板的稳定性提高了,减少了事故发生率,有效维护了井下作业人员的生命安全。

6.2 技术经济效益

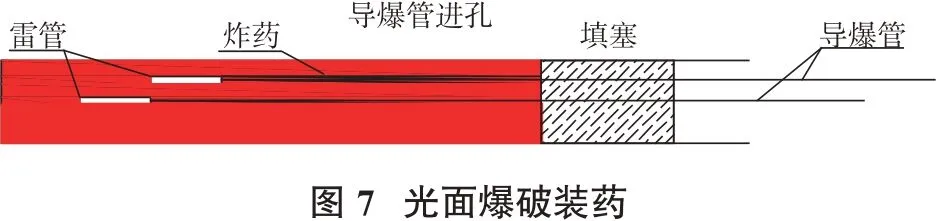

光面爆破主要是通过空气间隔不耦合装药,导爆索起爆来实现(图7);虽然炸药消耗降低了,但是爆破效果却更好了。

3.5 m 长的采场炮眼,去掉0.5 m 用于填塞,按照一般微差爆破,剩余3.0 m需要装0.3 m长的乳化炸药10 节;而采取空气间隔装药,只需要约一半的乳化炸药即5节乳化炸药,既能达到破碎顶板矿石的目的[5]。同时,因为炸药的减少减轻了爆破对顶板的冲击力度,超挖现象大为减少,顶板的成形也比较规则、平整,进而增加了顶板的稳定程度(图8)。

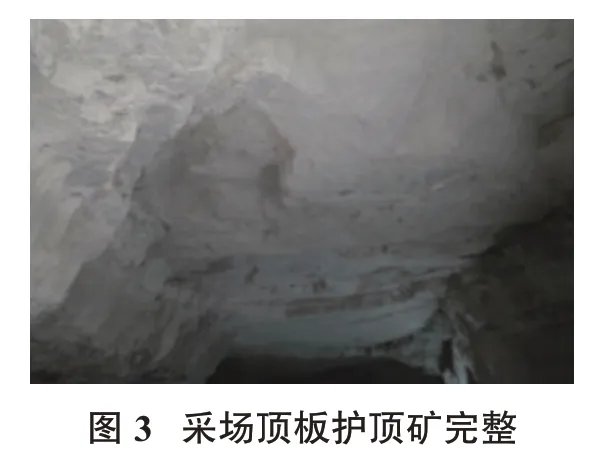

每天每个采矿工作面,节约的炸药量虽然不多,但是1 a下来,就是一个巨大的数字。以1个采矿工作面为例,统计其节约的炸药如表1所示。

7 展 望

光面爆破在麦坝铝矿的成功实施,提高了麦坝铝矿井下采场顶板的稳定性。继续做好光面爆破在地下铝矿的应用,学习、借鉴、实践其它先进的爆破方法,使其更好地服务于地下铝矿的爆破工作。