金厂河铅锌矿大直径深孔采矿方法试验研究与应用

2021-06-02孙长坤魏晓明

孙长坤 赵 伟 魏晓明

(1.云南黄金矿业集团股份有限公司;2.云南地矿建设工程有限责任公司;3.北京矿冶科技集团有限公司)

大直径深孔侧向崩矿阶段空场嗣后充填采矿法在国内外有较广泛的应用,其特点是具有机械化程度高,生产成本低,生产效率高,安全程度高等优点。我国于上世纪80 年代开始研究大直径深孔采矿技术[1-6],并在凡口铅锌矿、铜绿山铜矿、安庆铜矿等大型矿床推广应用。

1 矿山概况

保山金厂河铅锌铜多金属矿床属新开矿床,主矿体为ZnV3,分布在核桃坪组中段一层上矽卡岩带,矿体形态主要以透镜状、似层状、层状为主。矿体总体西高东低,往东倾伏,倾角为5°~14°,平均8°,厚度为薄至中厚,平均厚度约为40 m。少数局部地段较陡。矿体浅部(西侧)倾角较陡,厚度较薄;深部矿体倾角变缓,厚度变大。矿体总体表现为西高东低、中部略有“波浪”起伏。

2 矿床开采技术条件

结合矿山开拓系统现状,选择B采区作为试验矿块,矿块长度为100~120 m,宽度为120 m,高度为矿体厚度(40~45 m)。矿房、矿柱为垂直矿体走向布置,一步骤矿房回采采用胶结充填,二步骤矿柱回采采用非胶结充填。试验矿块矿体规模较大,矿体倾角为8°,矿体顶底板以大理岩、大理岩化灰岩为主,矿层底板岩性以矽卡岩、矽卡岩化大理岩为主。矿石类型以矽卡岩型锌矿为主,少量为大理岩型锌矿。铅锌平均品位为4.2%,为典型的低品位矿块。

3 采矿方法优化

国内典型的低品位中厚矿床通常采用分段凿岩阶段出矿嗣后充填(中深孔落矿)和阶段空场嗣后充填(大直径深孔落矿)2种采矿方法进行开采。这2类采矿方法能够发挥其大规模,高效率,低采切的优势,具有开采成本低,安全高效的优点。因此,初选下向大直径深孔侧向崩矿阶段空场嗣后充填法(方案1)和上向中深孔分段凿岩阶段落矿嗣后充填采矿法(方案2)2种采矿方法。通过经济技术指标及回采工艺对比确定最终回采方案。

3.1 方案1

矿房矿柱平面交替布置,一步骤回采矿房,待胶结充填后进行二步骤矿柱回采,非胶结充填。

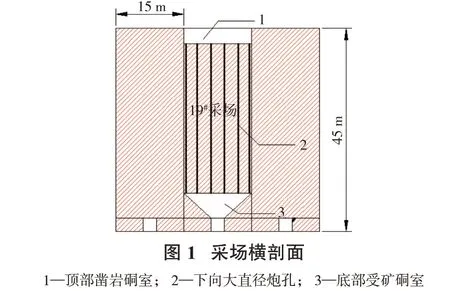

(1)采场结构参数。矿房长度为矿体水平厚度110 m,宽度为15 m,高度为矿体垂直厚度为45 m。

(2)采切工程。主要采切工程有顶部凿岩硐室、底部受矿硐室、出矿进路及运输巷道。顶部凿岩硐室长度为采场长度,宽度为采场宽度,凿岩硐室内沿采场长度方向预留3 m 条柱,条柱间每隔8 m 左右打断形成联络巷。底部受矿硐室采用V型堑沟结构、每隔12 m设置1条出矿进路。

(3)凿岩爆破。顶部先掘进凿岩巷道,通过凿岩巷道采用浅孔扩刷形成凿岩硐室,凿岩硐室顶板进行锚网喷及长锚索联合支护。底部先掘进受矿巷道,通过受矿巷道采用中深孔扩刷形成受矿硐室。顶底部可以同时施工。采用大孔钻机由凿岩硐室形成下向大孔,间排距为3 m×2.8 m,掏槽区加密大孔至孔距为2 m 左右,通过VCR 法形成切割井,规格为6 m×5.6 m,然后以切割井为自由面和补偿空间不断进行侧向崩矿。直至矿房回采后,通过上中段预留的充填钻孔对空区进行充填作业。

3.2 方案2

矿房矿柱平面交替布置,一步骤回采矿房,待胶结充填后进行二步骤矿柱回采,非胶结充填。

(1)采场结构参数。采场结构参数与大直径深孔采场参数一致,根据采场高度及中深孔设备能力划分为3 个分段进行回采,每分段高度为15 m,上分段优先下分段进行回采。

(2)采切工程。中深孔落矿采矿工艺采切工程主要有底部受矿巷道、出矿进路、运输巷道、切割巷、切割井、分段联络巷、人行通风天井等。

(3)凿岩爆破。采用YGZ90 型导轨圆盘式钻机打上向扇形中深孔,人工法成切割井,以切割井为自由面扩刷成切割槽,以切割槽作为自由面和补偿空间装粉状炸药进行爆破。

3.3 采矿方法对比优选

(1)工艺优缺点对比。对2 种采矿方案生产管理、施工工艺、工期、效率、安全性等进行对比分析。方案1 对比方案2 的优点:生产管理简单;采场生产能力较大;采切工程量小;人员不进入空区安全性好。缺点为爆破后矿石大块率相对较高。得出结论方案1优于方案2。

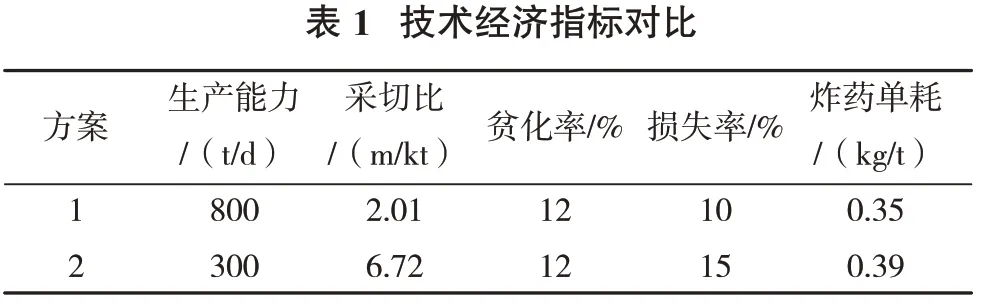

(2)技术经济指标对比。通过单体设计计算2种方案的技术经济指标,见表1。得出结论方案1 明显优于方案2。

综合矿山设计生产能力、生产组织管理以及经济性分析,初步拟定采用方案1进行回采。

4 大直径深孔侧向崩矿嗣后充填工业试验

根据开拓系统现状确定了B 采区19#采场作为方案一的工业试验采场。采场横剖面图如图1所示。

4.1 采切工程

顶部凿岩硐室为此工艺的主要作业空间,打孔装药连线等工作都要在顶部凿岩硐室完成,因此,顶部凿岩硐室要加强顶板管理,采用锚网喷加长锚索联合支护。先施工顶部凿岩巷道,再通过浅孔扩刷成整个凿岩硐室。

底部受矿硐室先施工底部拉底巷道及出矿运输巷道,再施工出矿进路连接拉底巷道和出矿运输巷道,而后在拉底巷道中由YGZ90 型导轨圆盘式钻机打上向扇形中深孔扩刷成V型受矿硐室。

4.2 凿岩爆破

使用国产T150型钻机自凿岩硐室向下凿孔径为165 mm 的钻孔,孔深为凿岩硐室底板至底部受矿硐室顶板。钻孔间排距为3 m×2.8 m。掏槽区加密孔,使得孔间距为2 m 左右,采用VCR 法拉槽,每次拉槽高度为5~6 m,直至掏槽区爆破成井后再以掏槽区为自由面及补偿空间进行侧向崩矿。采用1#岩石乳化炸药,长500 mm,直径145 mm。侧向崩矿大孔采用间隔装药,孔底堵孔长度为2 m 左右,3 卷药为1 组,组与组之间采用1.2 m竹筒间隔,孔内双导爆索,孔间微差起爆。

4.3 通 风

凿岩硐室由切顶层斜坡道进风,洗刷凿岩硐室工作面后由顶部回风巷回风。底部由铲运机斜坡道进风,洗刷工作面后由回风斜坡道回风。

4.4 出 矿

使用国产2 m3铲运机从出矿进路装矿,经由出矿运输巷道运至采场溜井。为减小损失,受矿硐室残留矿石由遥控铲运机进行出矿。

4.5 空区充填

一步骤采用胶结充填,采场底部受矿硐室及顶部凿岩硐室采用灰砂比1∶4进行充填,其他位置采用灰砂比1∶8 进行充填。经由充填巷道接管至充填钻孔进行空区充填,为保证充填质量,凿岩硐室顶部预留了6个充填钻孔,每班切换不同的充填钻孔进行充填。

4.6 试验结果

19#采场采切比为2.01 m/kt,采切工程量较小,采切成本低。共进行18 次爆破,其中掏槽区进行了7 次爆破,侧崩区进行了11 次爆破,炸药单耗为0.35 kg/t。消耗导爆索0.25 m/t,导爆管雷管0.000 5 个/t,起爆电子雷管36 发,测绳20 根,消耗较少,生产成本较低。爆破效果较好,大块率在10%左右,矿房边界整齐,有利于二步骤矿柱的开采。矿房生产能力达到了850 t/d,达到了预期目标。顶板进行了支护,保障了人员的作业安全,同时底部出矿作业人员不进入空区,保障了出矿作业人员的人身安全。采用了遥控铲运机出残矿,降低了损失率。实现了此低品位铅锌矿的经济、安全、高效回采的目标。

5 结论

根据矿体禀赋条件,提出了中深孔落矿及大直径深孔落矿2 种方案进行回采,通过方案1 与方案2的综合对比,方案1具有明显的优势。通过现场工业试验的开展及开采后的综合评价,方案1达到了此低品位矿床的经济、安全、高效回采的预定目标。