智能自动化保湿养护技术在腰口泵站流道混凝土施工中的应用

2021-06-02

(湖北大禹建设股份有限公司,湖北 武汉 430061)

1 工程概况

湖北省洪湖东分块蓄滞洪区蓄洪工程新建腰口泵站,位于长江干堤485+090处,规模为110m3/s,装机3×3600kW。泵站属Ⅱ等工程,主泵房、安装间、副厂房、穿堤涵管、防洪闸等主要建筑物级别为2级,次要建筑物及泵站配套建筑物级别为3级。出水流道设计为钢筋混凝土结构,驼峰渐变型,总长25.5m,最大截面为7.7m×4.3m长方形门洞,最小截面为直径3.25m圆形,属空间曲面结构型式(见图1)。流道混凝土等级为C25,掺20%粉煤灰,采用常态方式浇筑。由于混凝土掺粉煤灰,而且结构厚度小,流道混凝土质量要求高,设计及规范要求保湿养护28天。

图1 洪湖腰口泵站流道结构 (单位:m)

大型泵站流道混凝土的养护至今仍然采用自然养护法,人工对混凝土面浇水或者喷淋洒水,其优点是简单,普遍适用,能够有效补充水分进行养护,直观性强;但其科学性差,技术落后,理论方法支撑不足,混凝土质量保障差,不经济,不能有效实现混凝土保湿养护目标。由于流道结构空间较小,承重模板支撑多、密度大,而且由于后期浇筑上部结构混凝土时在养护期内不能拆除模板及支撑,人员很难进入流道进行高质量养护,混凝土浇筑后保湿养护困难。在洪湖腰口泵站施工中对流道混凝土采用了智能自动化保湿养护,通过在混凝土中埋设监测仪器,采集混凝土养护表面的环境温度、湿度、风速等数据,建立泵站流道混凝土保湿养护智能化数学模型、研制控制设备和技术方法,及时实现了流道混凝土保湿养护的智能化、自动化,保证了混凝土湿度,提高了养护质量。

2 智能自动化保湿养护系统的组成和工作原理

2.1 保湿养护智能自动控制系统组成

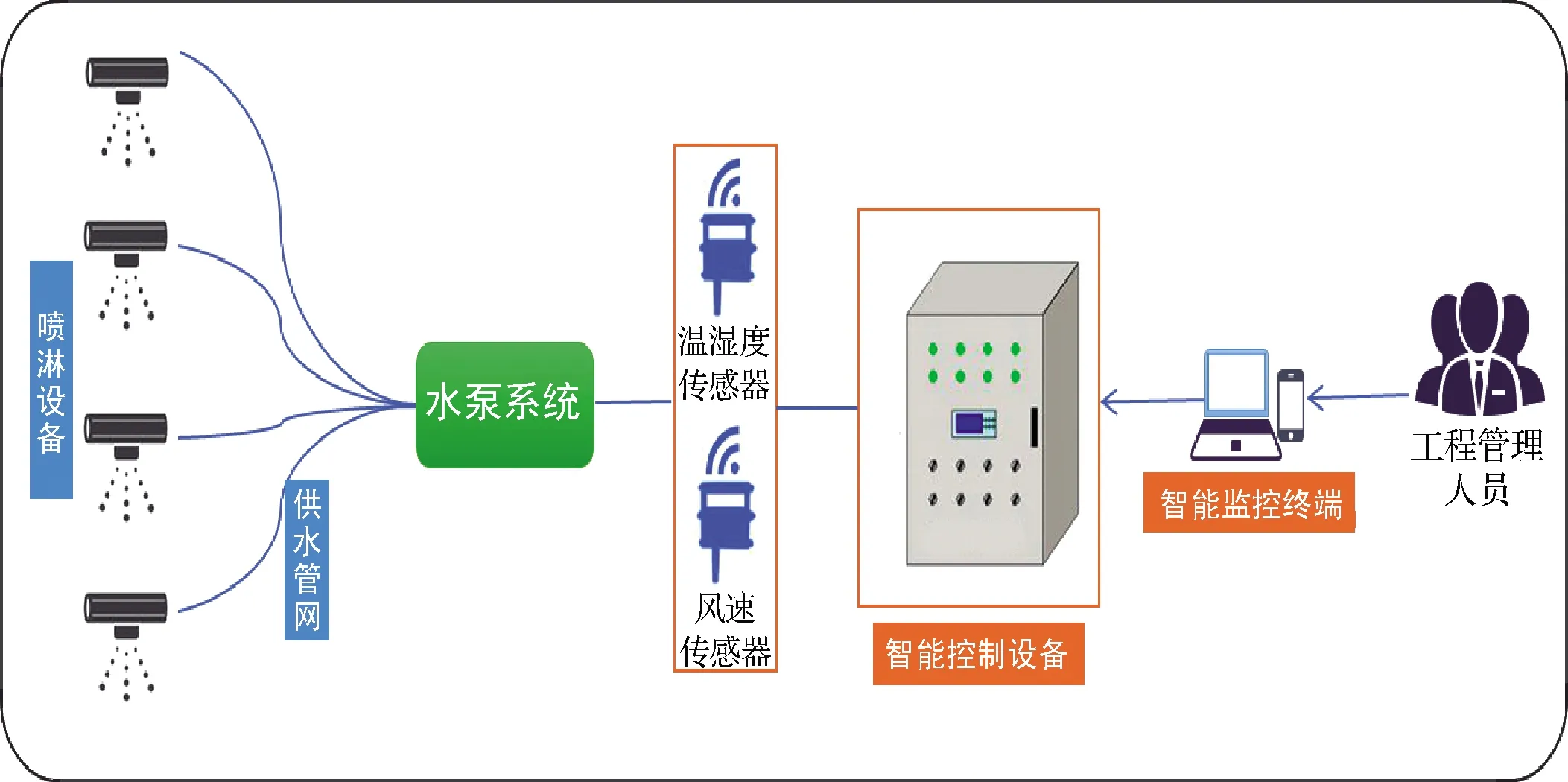

流道混凝土(内部)保湿养护智能自动化控制系统,包括智能自动控制系统、智能监控终端、水电供应系统、喷淋养护系统。其中自动化控制系统包括保湿养护自动控制开关、电磁阀,以及其连接电缆;喷淋养护系统是与电磁阀连接安装在流道内部用于喷水进行养护的整体装置;水电供应系统包括提供保湿养护自动控制开关电力的供电系统和连接于电磁阀前端提供养护用水的供水系统(见图2)。

图2 智能自动化保湿养护系统组成

2.2 智能自动控制保湿养护系统工作流程及原理

2.2.1 流道内部混凝土保湿养护的参数

ⓐ流道内部表层混凝土湿度98%;ⓑ混凝土保湿养护龄期28天;ⓒ养护水温控制在10~15℃左右,冬季不低于10℃,秋季和春季不低于15℃,不宜高于20℃;ⓓ流道内部环境气温控制在10~15℃左右,冬季不低于10℃,秋季和春季按照不低于15℃控制,不宜高于20℃。

2.2.2 智能自动控制保湿养护系统工作流程

流道混凝土智能自动化保湿养护工作流程见图3。

图3 智能自动化保湿养护工作流程

2.2.3 智能控制器养护的控制过程

a.智能控制器与控制中心计算机通过网络系统连接,经专门软件设计智能控制器控制电磁阀,合上智能控制器电源开关,智能控制器打开电磁阀,开始喷水养护。

b.每隔5min,采集流道内部温度、湿度,自动记录流道内部温度T、湿度Sk。

c.计算已经保湿喷水养护的龄期。记录初次打开电磁阀喷水养护时间T0(年月日时分)、第i次打开电磁阀喷水养护时间Ti(年月日时分)。记录累加计算累计养护时间Ty的方法。

d.计算后期允许不喷水养护时间(Tb=T98)

(1)

式中T98——混凝土与木模板接触面浇筑后不喷水情况湿度降至98%的时间,h;

Sk——环境空气湿度,%;

T——木模板浇筑混凝土流道内部环境空气温度,℃。

式(1)为智能化养护数学模型。

e.控制电磁阀开关,智能化保湿养护。Tb≤28-Ty,则打开电磁阀,再次喷水养护。

f.关闭电磁阀终止保湿养护。累计养护时间Ty不小于28天,则自动断电关闭智能控制器,完成该流道内部混凝土智能化保湿养护。

流道混凝土智能自动控制系统组成和工作原理图见图4~图5。

图4 智能自动控制系统组成

图5 流道混凝土智能自动保湿养护系统工作原理

3 流道混凝土保湿养护智能自动化应用

3.1 流道混凝土保湿养护智能自动化实施方案

湖北省洪湖腰口泵站流道为3流道整体结构,流道内部混凝土保湿养护采用自动化控制。保湿养护按进水口段、泵室铅直段、出水口段3部分进行布置。其中泵室铅直段,根据浇筑进度,下部与进水口段同批进行;上部与出水口段同批进行。

流道内部混凝土保湿养护智能化、自动化控制方案设计依据为:ⓐ流道结构特点:进水口和出水口为喇叭口(进水口两个喇叭口合并为一个),内部接近为直线,泵室铅直;ⓑ内部环境特点:一是温控防裂措施方案要求,二是流道内部温度均匀控制要求,混凝土浇筑后洞口封闭保温;ⓒ混凝土浇筑施工及其进度安排:流道按进水口段和出水口段(包括泵室铅直段及其拐弯段)分层浇筑,进水口段在2017年11—12月浇筑,出水口段在2018年3—4月浇筑。

施工供水、供电系统采用工地施工供水、供电系统。流道内部混凝土保湿养护智能化、自动化实施,采取集中控制的方式,即智能化(智能控制器)、自动化(时控开关)控制设备集中安装在智能控制箱内。

3.2 喷淋养护系统布置

3.2.1 喷淋养护的批次与分段

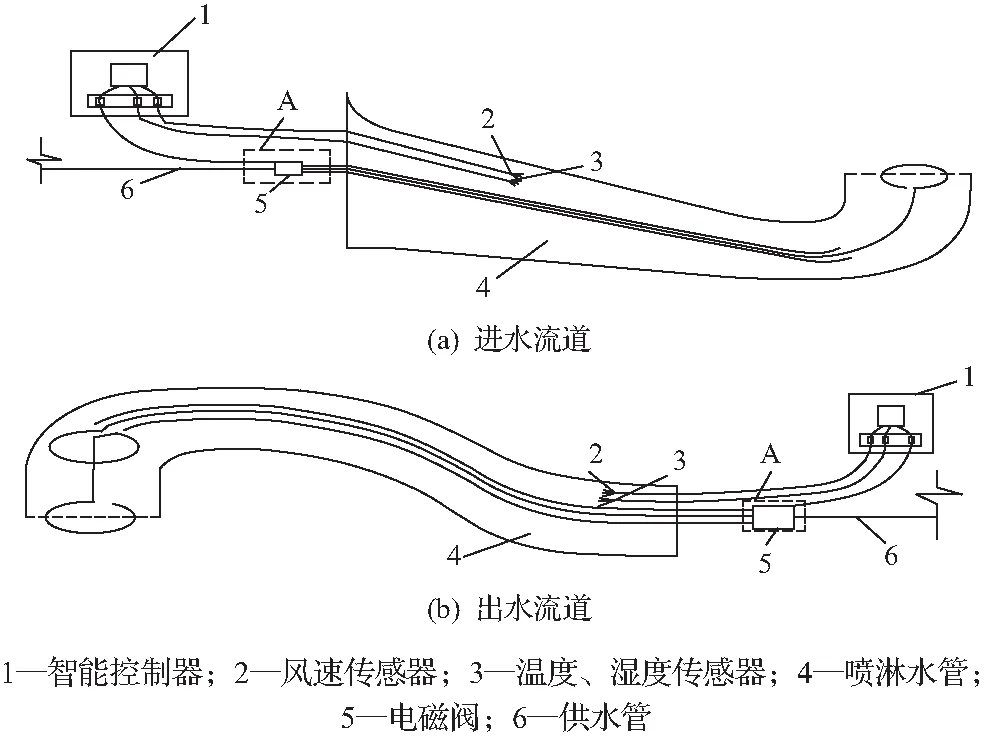

根据流道结构,在进水口段、泵室铅直段及其拐弯段和出水口段布置喷淋养护系统。泵室铅直下部及其拐弯段与进水口同次;泵室铅直上部及其拐弯段与出水口段同次,见图6~图8。

图6 流道混凝土(内部)保湿养护自动控制系统示意图

图7 流道内喷淋系统分段布置(智能化)

图8 流道内喷淋系统分段布置(自动化)

3.2.2 喷淋养护系统布置

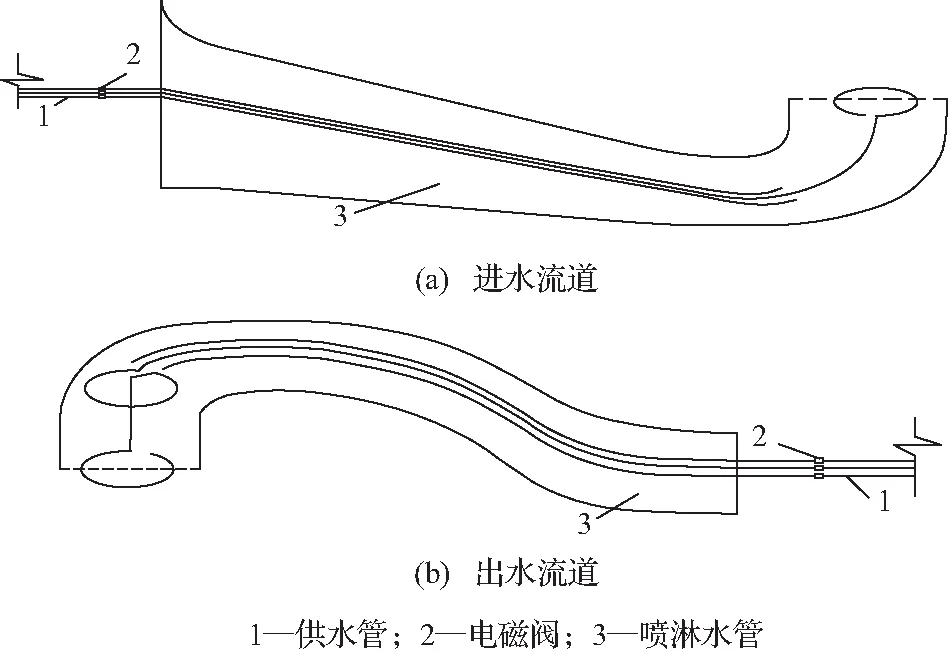

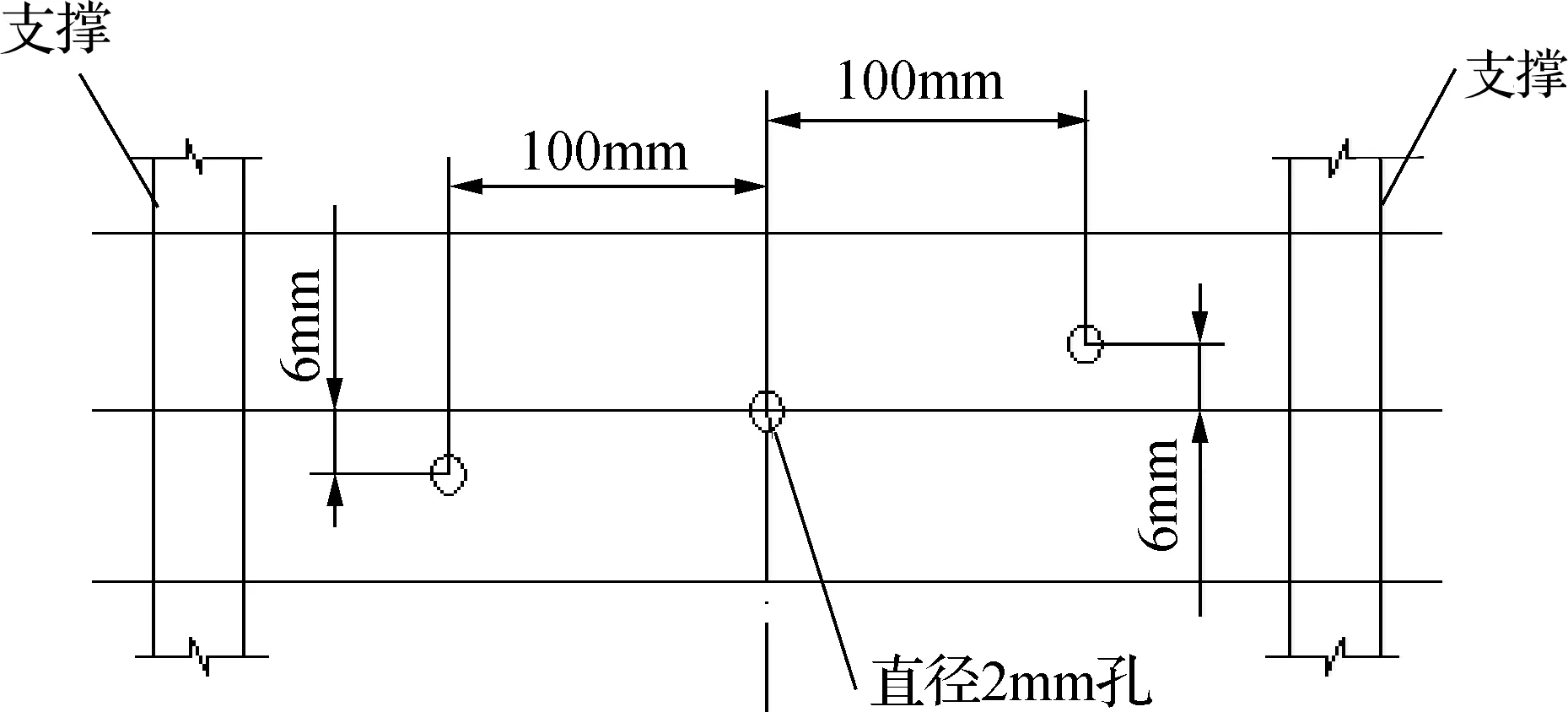

考虑流道呈曲线变化、内部模板支撑密集、施工人员穿行,以及施工方便和经济性等因素,施工供水塔安装在进水口右岸高地,流道保湿养护主管道采用φ50PVC管。流道内部近似圆形结构,喷淋系统主要保证喷水能够覆盖中部和顶部200°范围,中下部160°范围由中上部喷淋水下流自然覆盖,按“三管”系统布置(见图9)。3根喷淋水管分别布置在流道中上部的左、中、右的中心角-50°、0°、50°线上,各自承担喷淋水覆盖左、中、右70°范围。

图9 流道内喷淋“三管”系统布置

3.2.3 各段喷淋水管的布置

喷淋水管,全部采用φ25PVC管,通过在管壁钻φ2孔向流道内壁喷水。进水、出口与泵室铅直下部及其拐弯段,近似水平段(包括进水口的喇叭口、拐弯段)采用“三管”系统;泵室铅直下部采用“三管”螺旋布置方式。

水平段“三管”系统喷水管的钻孔分布见图10,沿轴线方向在每个模板支撑的空格梅花形钻3个孔,在-20°、0°、20°的线上钻孔。“三管”系统安装时,分别将左支的喷水孔对准顶部中心角-80°、-60°、-40°的线上;中支对准-20°、0°、20°的线上;右支对准40°、60°、80°的线上。

图10 喷淋水管水平钻孔系统布置

螺旋布置“三管”系统喷水管的钻孔分布,每隔30cm钻孔,长度环绕流道约一周半,钻孔布置在该段喷淋水管的顶部,环形固定。

3.2.4 喷淋系统的安装

喷淋系统在流道内部模板安装完成时进行固定安装。其布孔在固定安装后钻孔,可更好地保障钻孔的布置与方位。各喷淋水管的钻孔,限定在保湿养护的范围。喷淋水管,均延伸至流道外,进水口段至上游,出水口段至下游。

3.2.5 各段喷淋水管与电磁阀的连接

智能控制养护1号流道,水平段采用两套“三管”系统水平布置,在内部合并为1套“三管”系统,其中一根管道延长至竖直段成螺旋布置,6管共用1个电磁阀。电磁阀由智能控制器控制开、关。

自动化控制养护的2号、3号流道,错开各支水管喷水,每个流道布置2套“三管”系统共6根水管,都单独连接一个电磁阀。喷水管在流道内部的布置与智能控制养护流道相同,两套“三管”系统水平布置,在内部合并为1套“三管”系统,其中一根管道延长至竖直段成螺旋布置。

3.3 智能自动控制系统布置

在进水口段和出水口段各布置1套智能控制器和温湿度采集系统。温湿度传感器安装在流道内部,安全固定在支撑与木模板结合部。温湿度传感器的电缆引出与智能控制器连接,智能控制器与电磁阀连接,智能自动控制系统严格按照《施工现场临时用电安全技术规范》(JGJ 46—2005)要求布置与施工。

3.4 保湿养护自动化系统运行与管理

3.4.1 自动化控制系统的调试与运行

进水流道混凝土的智能自动化保湿养护装置安装全部在2017年12月9日完成。2017年12月10日,在浇筑混凝土时进行保湿养护系统调试。

a.进行保湿养护控制系统的全面检查,ⓐ按照电路安全要求进行电路、电器设备的安全检查,查看电线连接是否正确无误、有无漏电等;ⓑ检查水管、喷水管、喷头布置与安装是否正确无误;ⓒ检查温湿度、风速传感器布置与安装是否正确无误。

b.设置时控开关的循环控制方案、加压泵控制方案,激活智能控制器(计算机)控制。初步设置喷水时间为2min。2017年12月10日上午10时30分合上电源开关,开始保湿养护调试。

c.进行保湿养护智能控制效果检查,观察洞内模板、进水喇叭口、井口是否全部足够湿润。结果显示,部分位置有空白无水块,增加了钻孔。洞口(喇叭口)、井口的喷头,由于水体含粉细砂,有淤堵,出水量小,不能喷湿全部混凝土面,因此在洞口(喇叭口)、井口布置了一圈喷管。

d.进行保湿养护智能控制系统整体性能与安全性检查,智能控制器(计算机)、时控开关、电磁阀、加压水泵都能够按照事先设计运行,安全、有效。

e.流道混凝土浇筑完成第一层,于2017年12月10日上午合上电源开关,智能控制器和时控开关分别打开电磁阀,开始正常保湿养护。

3.4.2 流道内部环境温湿度监测

智能控制器自动完成实时监测,每隔一段时间专门连接计算机进行检测。

监测人员每天早6时、中午12时、下午18时,进行3个流道内部空气温度、湿度的观测。

3.4.3 混凝土表层湿度监测

实时监测由智能控制器自动计算,每隔一段时间专门连接计算机进行自动计算。

在拆除模板时进行施工监测。拆除模板,空气进入,混凝土面的湿度立即降低,因此首先松开模板进行混凝土表面湿度、温度的检测,并尽可能增加检测部位。

4 实施效果

4.1 混凝土表面养护温湿度及时间参数选定

a.根据水工混凝土养护手册要求,混凝土表面湿度不小于95%,为提高保湿养护的效果,表面湿度要求不小于98%;养护期间混凝土的芯部与表层、表层与环境之间的温差不宜超过20℃。

b.根据《粉煤灰混凝土应用技术规范》(GB/T 50146—2014)和《水工混凝土施工规范》(DL/T 5144—2001),掺粉煤灰流道混凝土要求养护时间不宜少于28天。

4.2 混凝土表面保温和智能自动化喷淋养护

a.在混凝土浇筑完成以后,出水流道进口、出口用保温被封闭保温。

b.混凝土浇筑完成以后,立即用保温材料进行覆盖,顶板面层采用1层塑料薄膜、1层土工布覆盖包裹进行保湿、保温养护,采用的保温材料应保持干燥。对边、棱角部位的保温厚度应增大到面板厚度的2~3倍。

c.严格控制拆模时间,在混凝土内部温度逐步降低,并与外部最低气温相差20℃以内,并且养护不少于14天时,才能拆除相应模板。

d.流道混凝土智能自动化喷淋养护。

洪湖东分块蓄滞洪区蓄洪工程腰口泵站道流工程共浇筑混凝土4965m3,其中进水流道(高程10.98~16.75m)混凝土2084m3;出水流道(高程21.95~26.95m)混凝土2881m3。通过智能自动化保湿养护技术对湖北省洪湖腰口泵站流道混凝土进行保湿养护,取得了良好的效果,有效减少了混凝土表面因缺水而产生的干缩裂缝,充分保障了混凝土水化与强度增长,提高了流道混凝土施工质量。根据《水利水电工程单元工程施工质量验收评定标准——混凝土工程》(SL 632—2012)验收规程评定,3个流道工程共计6个单元工程,全部优良,优良率100%;外观质量优良,外观质量得分率95%,流道工程施工质量达到优良等级。

5 结 语

在混凝土浇筑完成之后,保证混凝土质量的关键措施就是混凝土的保湿养护与保温。传统的泵站流道混凝土保湿养护主要靠人工洒水,一般为施工人员自行控制,监理人员难以深入管理控制。在流道混凝土施工期,由于流道结构复杂,形状不规则,且流道大多为大体积、变截面异型混凝土结构,以及受到模板支撑的影响,洒水工作面狭窄,人工洒水养护困难(特别是顶部),导致洒水养护均匀性、可靠性差。此外,人工洒水还存在经验判断的问题,因此洒水不及时是经常发生的事。而采用智能自动化保湿养护技术彻底改变了这种传统的人工养护方式,取得了很好的效果。

2016年汛后,湖北省委、省政府启动“排涝能力提升”泵站工程,计划建设14处大型排涝泵站,使外排能力提升一倍,列入了灾后重建补短板5大工程之一。其中洪湖东分块蓄滞洪区蓄洪工程腰口大型泵站于2017年先期开工建设,目前泵站工程已完工,流道混凝土工程施工质量达到优良等级,在2020年防洪排涝中发挥了极其重要的作用。由于近十多年湖北省未新建设大型泵站,通过对湖北省洪湖腰口泵站流道混凝土进行智能自动化保湿养护,从技术上提出(提供)了一整套可行的泵站流道混凝土保湿养护理论、方法与设备,保证了大型泵站流道混凝土施工质量和安全,为后续13座大型泵站流道施工保湿养护提供了示范并积累了宝贵的经验,具有良好的借鉴和参考作用。