工艺参数对铝/钢激光搭接焊接头质量的影响

2021-06-02罗兵兵曾遨日

罗兵兵,张 华,雷 敏,曾遨日

(1.南昌大学江西省机器人及焊接自动化重点试验室,江西 南昌 330031;2.广东省科学院中乌焊接研究所,广东 广州 510631)

在汽车车身设计中,采用铝/钢一体化结构件旨在减轻汽车重量、节约能源,所以实现铝/钢异质材料的可靠连接具有重大意义[1-4]。然而,由于铝与钢之间固溶度低,物理化学性能差异大,导致铝/钢异质材料焊接过程中易出现焊接过程不稳定、接头应力大、接头裂纹等问题,尤其接头界面金属间化合物的厚度过大导致接头力学性能显著降低成为铝/钢可靠连接亟待解决的难题[6-8]。传统的焊接方法由于热输入量大、焊接周期长、焊接柔性差等原因而很难实现汽车工业中铝/钢结构件的连接[9-13]。国内外研究学者的研究表明,由于激光焊具有众多诸如焊接速度快、焊接变形小、热源和聚焦光斑大小可精准控制等优势,使得激光焊接技术成为实现铝/钢异质材料优质高效连接的理想方法[14-15]。

法国学者Sierra等[16]采用激光深熔焊技术实现了低碳钢和铝合金的冶金连接,并表示控制铝侧熔深在一定范围内时可以获得较大的接头强度。北京工业大学张冬云等[17]和北京科技大学陈树海等[18]等对铝/钢搭接接头进行了激光焊研究,试验过程分别添加Ni箔和AlSi5焊丝,分析了不同热输入量对焊缝显微组织及力学性能的影响,结果表明不锈钢焊缝金属嵌入到铝合金内的熔穿深度对焊缝的力学性能有着重要的影响,在低能量密度参数下的焊缝铝/钢界面金属间化合物厚度更薄,接头强度更大。

综上可知,焊接热输入对铝/钢异质材料焊接头的成形及界面金属间化合物厚度等有着重要的影响[16-18]。所以,本文采用钢上铝下的搭接方式进行激光焊接,探索激光功率和离焦量对铝/钢搭接焊缝的成形质量影响。

1 试验材料、设备与方法

1.1 试验材料与设备

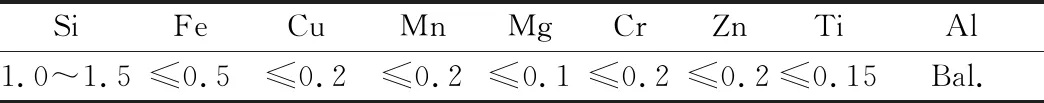

试验选用的材料为车用薄板6016铝合金和DC06低碳钢,尺寸均为105 mm×45 mm×0.8 mm,化学成分如下表1和表2所示。

表1 DC06低碳钢化学成分(wt.%)

表2 6016铝合金化学成分(wt.%)

试验所用加工设备为六轴联动KUKA激光焊接机器人,重复定位精度为±0.05 mm。激光器为美国IPG Photonics公司生产的YLS-2000TR连续激光发生器,其最大输出功率为2 000 W,输出激光波长为1 070 nm,光束质量BPP≤8 mm·mrad-1,聚焦光斑直径为0.30 mm。

1.2 试验方法

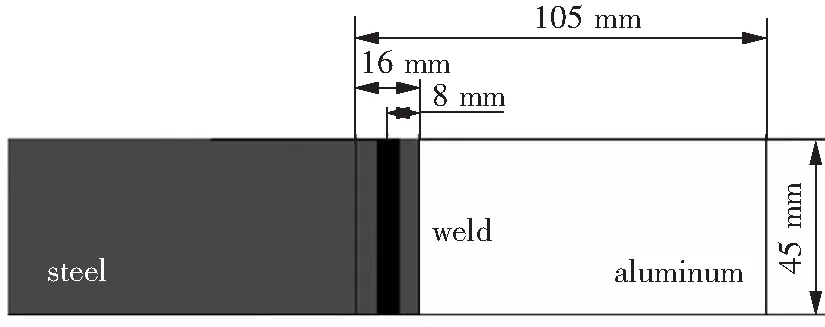

本文进行0.8 mm厚的6016铝合金与DC06低碳钢激光搭接焊试验,搭接量为16mm,搭接示意图如图1所示。为了保证焊接质量,排除其他因素对焊缝成形的影响,焊前严格对铝母材进行机械清理和酸碱溶液化学处理,去除铝母材表面的污渍和氧化膜,对钢母材进行机械清理并用丙酮清洗,去除表面杂质与油污。

图1 铝/钢搭接接头示意图

本文仅考虑激光功率和离焦量对铝/钢激光搭接焊接头成形质量的影响,采用控制单一变量法,即每次试验在单独改变激光功率和离焦量的条件下进行,激光功率从700~1 000 W,离焦量从-1~+3 mm,试验过程中设定焊接速度为0.07 m·s-1,采用侧吹高纯Ar气的方式进行焊缝保护,Ar气流量为20 L·min-1。

工艺试验完成后,采用线切割机沿垂直焊缝方向切割,分别制备成拉伸试样和金相试样,对拉伸试样进行抗拉剪力测试,拉伸速度为1 mm·min-1。配置质量分数为4%的HNO3溶液腐蚀金相试样,腐蚀时间8~10 s,采用GX71F型奥林巴斯光学显微镜观察铝/钢搭接焊接头金相组织。

2 试验结果分析

2.1 激光功率对焊缝成形的影响

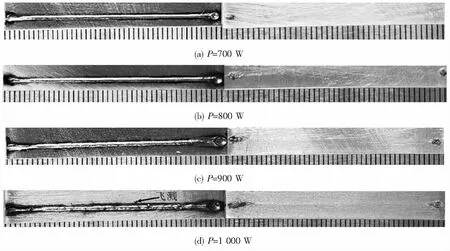

在离焦量为+2 mm,焊接速度为0.07 m·s-1时,不同激光功率下的接头表面成形如图2所示。从图2焊缝正面成形可看出,在不同激光功率下焊缝成形焊道窄,表面均呈银白色,具有一定的金属光泽。在焊缝的起点和终点出现凹坑,这些凹坑是由于激光焊接的初始点和终止点是机器人机械臂的过渡点,激光作用时间长导致。激光功率为700、800、900 W时焊接过程稳定,焊缝成形美观,表面饱满光滑、热影响区小。无可见飞溅、裂纹等缺陷产生,获得了优良的焊缝成形。激光功率增大到1 000 W时,焊接过程不稳定,焊缝宽度不等,表面凹陷,产生了大量飞溅,表面成形质量差。从焊缝背面成形可看出,激光功率为700 W时,熔透痕迹浅或没有,随着激光功率的增大,均能实现铝/钢的熔透焊,熔透痕迹逐渐清晰。

图2 不同激光功率下的接头宏观形貌(左边为正面,右边为背面)

不同激光功率下的铝/钢搭接焊接头金相组织如图3所示。由图3可知,在4种激光功率下,铝/钢搭接接头整体上宽下窄,呈“钉头”形,表现出激光匙孔效应的深熔焊特征。激光功率为700 W时,铝合金只有少量熔化,铝侧熔深与熔宽小,焊缝有效结合面积小。当激光功率增大到800 W时,有一定的余高,焊缝与母材金属光滑过渡。在熔池的中上部生成了大量塑韧性良好的珠光体组织。激光功率继续增大到900 W时,余高也增大。熔池内部生成粗大的并垂直熔合线生长的柱状晶组织,焊缝/铝界面生成较厚的金属间化合物。激光功率为1 000 W时,焊缝凹陷,熔池内部产生大量裂纹。这是因为激光功率主要影响热输入量的大小,焊接速度一定时,热输入量与激光功率成正比,所以激光功率对焊缝成形有着重要的影响。当激光功率较小时,热输入量小,激光束能量只能熔透钢母材,难以使铝母材熔化或只有少量熔化。熔深浅,焊缝有效结合面积小。随着激光功率的增大,热输入量同时增大。钢在铝侧穿透能力增强,导致铝的熔化量增大,铝侧熔深与熔宽均增大,有效结合面积增大。当激光功率过大时,激光束与等离子体对匙孔壁的冲击作用增大,焊接过程不稳定。母材熔化量过多,导致液态金属自身重力大于其表面张力,使焊缝凹陷。

图3 不同激光功率下的金相组织

2.2 离焦量对焊缝成形的影响

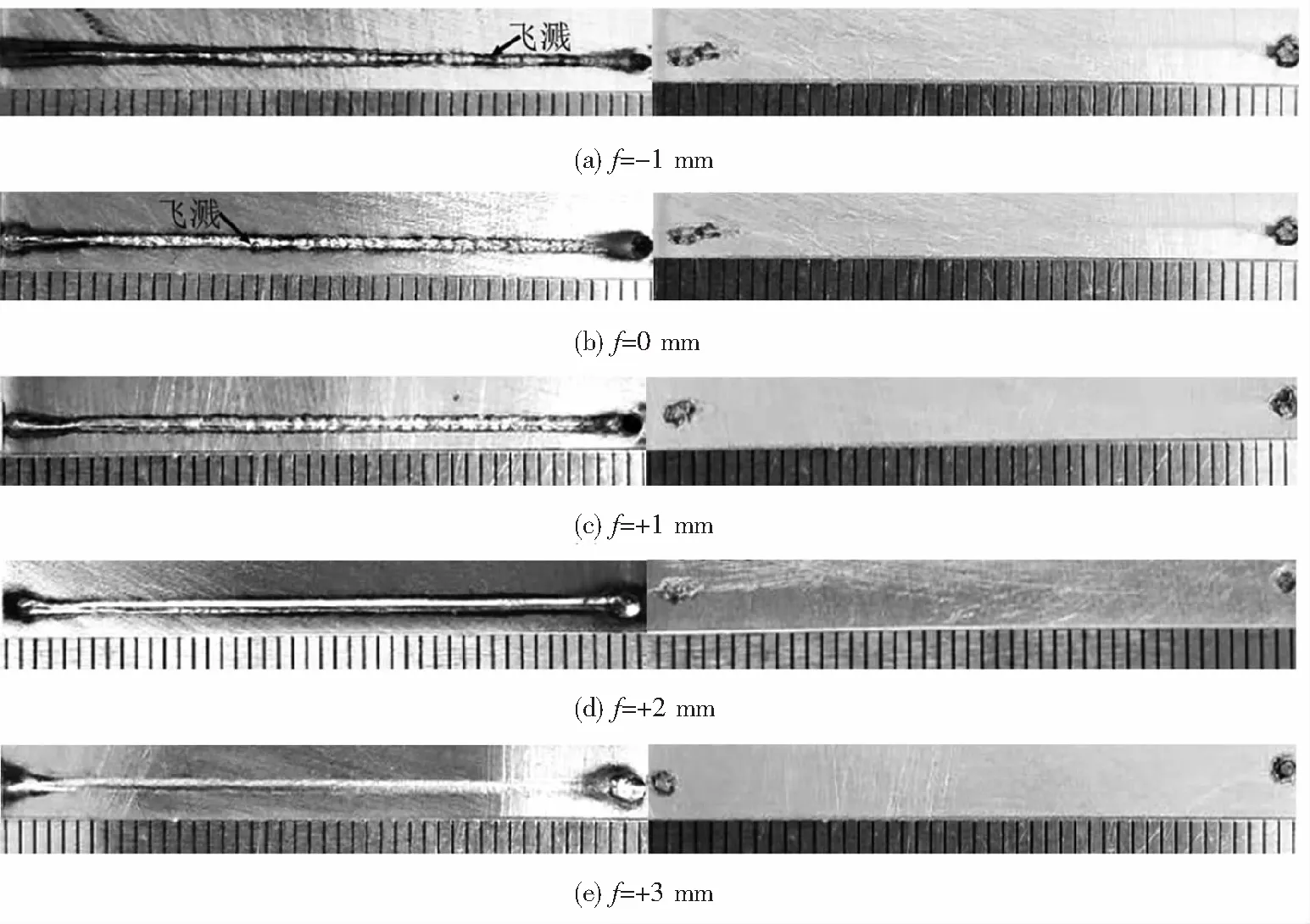

在激光功率为800 W,焊接速度为0.07 m·s-1时,不同离焦量下的接头表面成形如图4所示。从图4焊缝正面成形中可以看出,在不同离焦量下焊缝表面均呈银白色,具有一定的金属光泽。在负离焦量(f=-1 mm)时,焊接过程不稳定,表面凹陷。热影响区大,表面产生了大量飞溅。零离焦量时,表面成形有所改善,但仍然有大量飞溅产生。离焦量为+1,+2,+3 mm时,飞溅消失,且焊缝表面成形饱满。随着离焦量的增大,表面成形越加光滑、均匀,热影响区逐渐减小。

图4 不同离焦量下的接头宏观形貌(左边为正面,右边为背面)

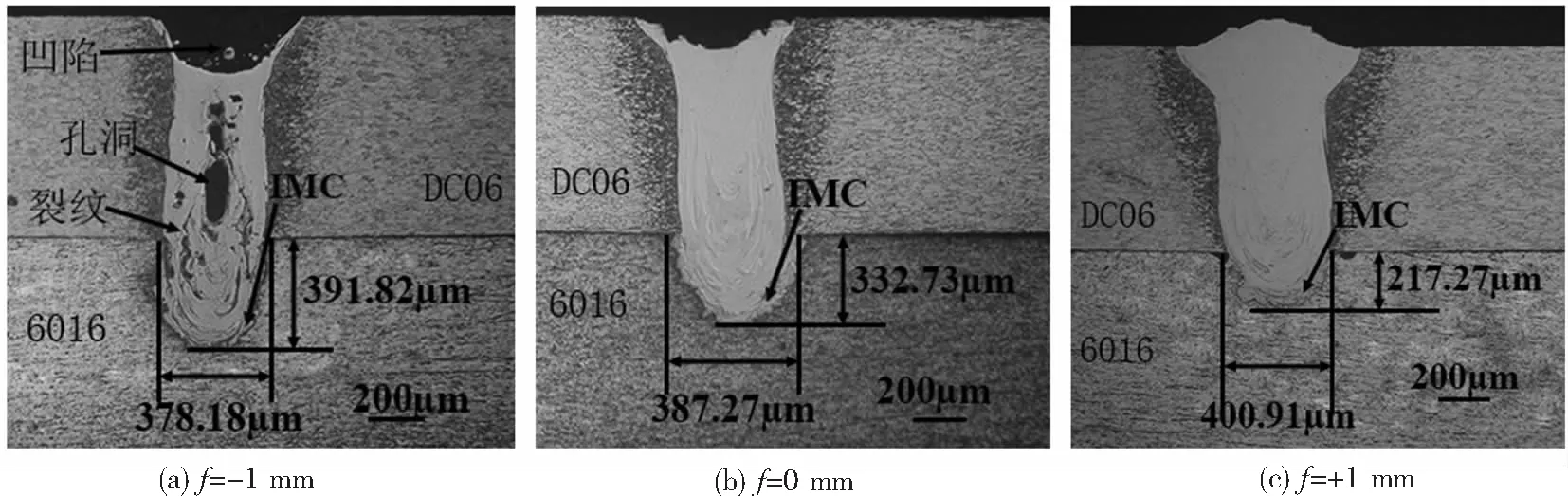

离焦量对铝/钢搭接焊接头金相组织的影响如图5所示。从图5可知,在5种不同离焦量下,接头呈现激光匙孔效应的深熔焊特征,整体形貌呈“钉头”形。接头成形质量变化明显,随着离焦量从负离焦到正离焦并不断增大的过程中,焊接缺陷逐渐消失,焊缝成形得到了改善。在离焦量为-1 mm时,接头凹陷,熔深最大,为391.82 μm。在焊缝/铝界面处生成了一定厚度的金属间化合物层,同时熔池内部存在大量孔洞和横穿铝/钢界面的裂纹。离焦量为0 mm,缺陷得到改善,凹陷减小,铝侧熔深与熔宽均减小。焊缝/铝界面生成较厚的金属间化合物层。离焦量增大到+1 mm时,接头有一定的余高,界面仍然分布着不均匀的金属间化合物。随着离焦量的继续增大,余高减小,金属间化合物数量减少。离焦量为+2 mm时,在熔池的中上部生成大量塑韧性良好的珠光体组织。离焦量增大到+3 mm时,铝合金只有少量熔化,铝侧熔深与熔宽小。这是因为离焦量是反映激光束聚焦平面相对工件表面的位置和聚焦光斑的大小,离焦量的大小主要影响辐照到低碳钢表面的能量密度,所以离焦量对焊缝成形有很大的影响。在负离焦时,聚焦光斑进入工件内部,由于焦点处的能量密度最大,导致金属蒸汽强烈挥发,光束在匙孔中反射次数增多,母材吸收的能量增多,钢液在铝侧的穿透能力大,液态铝与钢反应生成大量金属间化合物,并且激光束与等离子体在匙孔内部对孔壁产生剧烈冲击会使焊接过程不稳定,熔池内部产生大量诸如裂纹和孔洞等缺陷,接头成形质量低。离焦量增大时,光斑聚焦平面远离工件表面,光斑尺寸增大,作用于工件上的能量密度减小,匙孔对金属的垂直穿透能力降低,从而使铝的熔化量减少,铝侧熔深与熔宽逐渐减小,金属间化合物数量减少。

图5 不同离焦量下的金相组织

2.4 力学性能测试

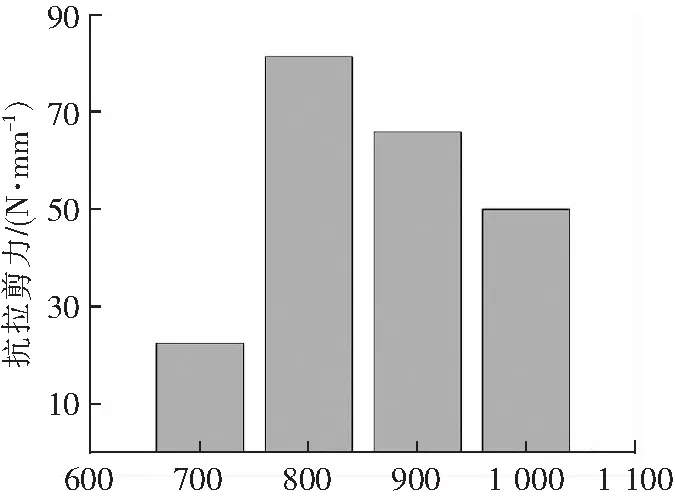

图6为不同激光功率条件下铝/钢搭接接头的抗拉剪力。由图6可知,当激光功率为700 W时,铝/钢搭接焊接头抗拉剪力最小。随着激光功率的增大,接头抗拉剪力先增大后减小。在激光功率为800 W时,铝/钢搭接焊接头抗拉剪力达到最大,最大值为81.3 N·mm-1。结合前面焊缝成形与金相组织分析可知,激光功率为700 W时,铝侧熔深与熔宽小,焊缝有效结合面积小,使得接头承载能力较小。激光功率为800 W时,铝/钢界面金属间化合物少,熔池中上部生成塑韧性良好的珠光体组织,有利于接头性能的提升。随着激光功率增大到900 W,焊缝中生成粗大的柱状晶组织。激光功率继续增大时,由于热输入量较大,焊缝凹陷,焊缝/铝界面处生成较厚的金属间化合物,内部有大量裂纹产生,显著降低接头力学性能。

激光功率/W

图7为不同离焦量条件下铝/钢搭接接头的抗拉剪力。由图7可知,离焦量从负离焦到正离焦的过程中,铝/钢搭接接头抗拉剪力先增大后减小。在离焦量为+2 mm时,铝/钢搭接焊接头抗拉剪力达到最大,最大值为81.3 N·mm-1。这是因为离焦量为-1 mm时,接头内部存在大量裂纹和孔洞等缺陷,降低了接头力学性能。离焦量为+1 mm时,焊缝成形得到改善,力学性能有所提高,但焊缝/铝界面仍生成较厚的金属间化合物,且焊缝余高大,易产生较大的应力集中,从而限制了力学性能的提升。离焦量为+2 mm时,熔池中上部生成塑韧性良好的珠光体组织,金属间化合物数量减少,有利于接头性能的提升。离焦量为+3 mm时,铝侧未熔化或只有少量熔化,未能实现铝/钢搭接接头的有效结合,使得接头承载能力小。

离焦量/mm

3 结论

通过激光焊接技术对车用6016铝合金与DC06低碳钢进行钢上铝下搭接焊试验,得出如下结论:

(1) 在离焦量为+2 mm,焊接速度为0.07 m·s-1的条件下,激光功率为700、800、900 W时,焊缝表面饱满光滑、热影响区小,获得了良好的焊缝成形。激光功率为800 W时,在熔池的中上部生成大量塑韧性良好的珠光体组织,随着激光功率的增大,铝侧熔深和熔宽逐渐增大,焊缝/铝界面生成金属间化合物数量增多。

(2) 在激光功率为800 W,焊接速度为0.07 m·s-1的条件下,离焦量为-1和0 mm时,焊接过程不稳定,表面凹陷,产生了大量飞溅,钢液在铝侧的穿透能力大,在焊缝/铝界面生成大量金属间化合物。随着离焦量的增大,分别为+1、+2、+3 mm时,焊接缺陷逐渐消失,焊缝成形得到了改善,铝侧熔深与熔宽逐渐减小,焊缝/铝界面金属间化合物数量减少。

(3) 当激光功率为800W,焊接速度为0.07 m·s-1,离焦量为+2 mm时,铝/钢激光搭接焊接头抗拉剪力最大,为81.3 N·mm-1。