不同头形弹体侵彻钢板弹道偏转的实验研究

2021-06-02周忠彬郭双锋谷鸿平袁宝慧

周忠彬,张 博,郭双锋,谷鸿平,袁宝慧

(西安近代化学研究所, 西安 710065)

航母在现代战争史上发挥着非常特殊的作用,它防护坚固、攻击能力强,使得现代战争拥有了真正意义上的制海权和制空权。正因为它的威力,对航母的毁伤机理研究、研制能有效毁伤航母的先进常规战斗部一直是当前研究的热点。由于军事需要的牵引,弹体对各类均质钢板的侵彻研究已有大量文献报道[1-6],也建立了比较成熟的侵彻理论,但已有研究都是针对单层钢板进行的。随着实际中对钢板侵彻层数的逐渐增加(达4层以上),弹体的侵彻历程增大(约12~20 m),侵彻多层钢板过程中弹体抗偏转性能提出了比较高的要求,甚至弹体偏转的程度已成为决定侵彻过程中装药安定性和弹体达到预定位置发挥最佳毁伤效果的关键因素。

目前,对侵彻混凝土靶的弹道稳定影响因素的研究报道较多[7-14],国内外专家学者在避免弹道失稳、提高弹体侵彻姿态稳定方面开展了诸多工作,试验研究了柱形、锥形、刻槽锥形、尾锥形、船尾形等不同弹体外形侵彻混凝土的终点弹道,探索了提高弹体侵彻姿态稳定的不同途径。近年来,对钢板目标的侵彻研究已逐渐成为热点,调研发现,研究者在提高弹体侵彻钢板姿态稳定方面开展的研究报道还比较少。虽然混凝土和钢板在力学性能方面有较大的力学性能差异(如钢板的抗压强度为500~700 MPa,是混凝土抗压强度的十几倍;相比较脆性的混凝土,钢板有较好的韧性),但是基于目前弹体侵彻混凝土的弹道稳定性研究理论,一定程度上也能指导侵彻多层钢板弹体的结构设计。

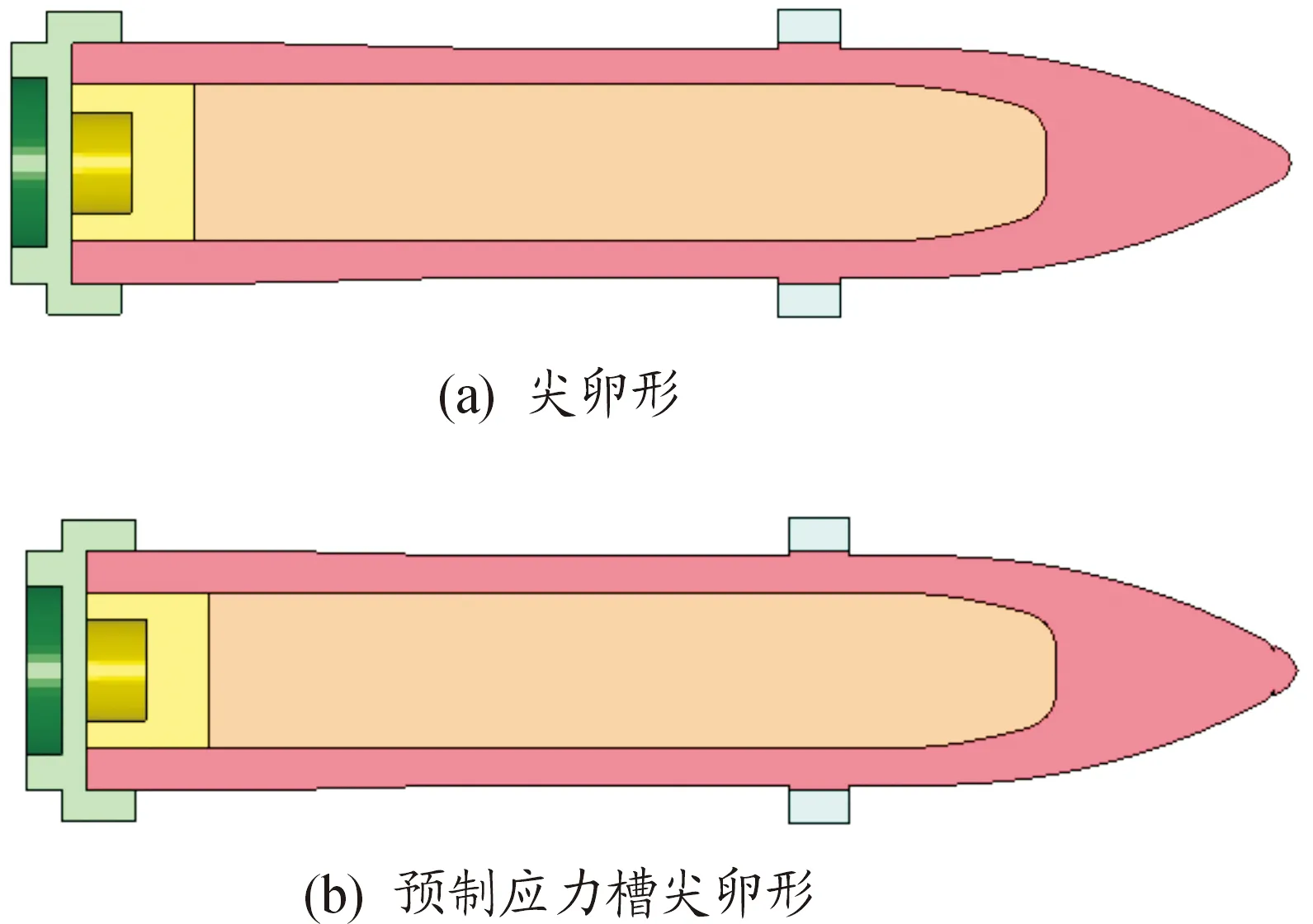

本研究从工程实际应用的角度出发,在传统的尖卵形头部结构的基础上,提出了一种预制应力槽的尖卵形头部结构,通过开展25 kg级两种不同头部结构的弹体高速侵彻4层装甲钢板的实验研究和数值仿真分析,对比两种不同头部结构弹体侵彻多层钢板弹道偏转的实验现象及影响规律,为未来侵彻多层钢板战斗部的头部结构设计提供依据。

1 实验方案

根据靶场火炮装置的发射能力,同时考虑到实验的经济性,选择125 mm口径的滑膛炮进行实验,弹体采用次口径设计,可将质量25 kg级的实验弹加速至800~900 m/s,弹体飞行姿态稳定,无明显攻角。在该速度条件下对不同头形弹体侵彻多层间隔钢板弹道偏转的影响规律和机理进行研究。

1.1 实验弹体设计

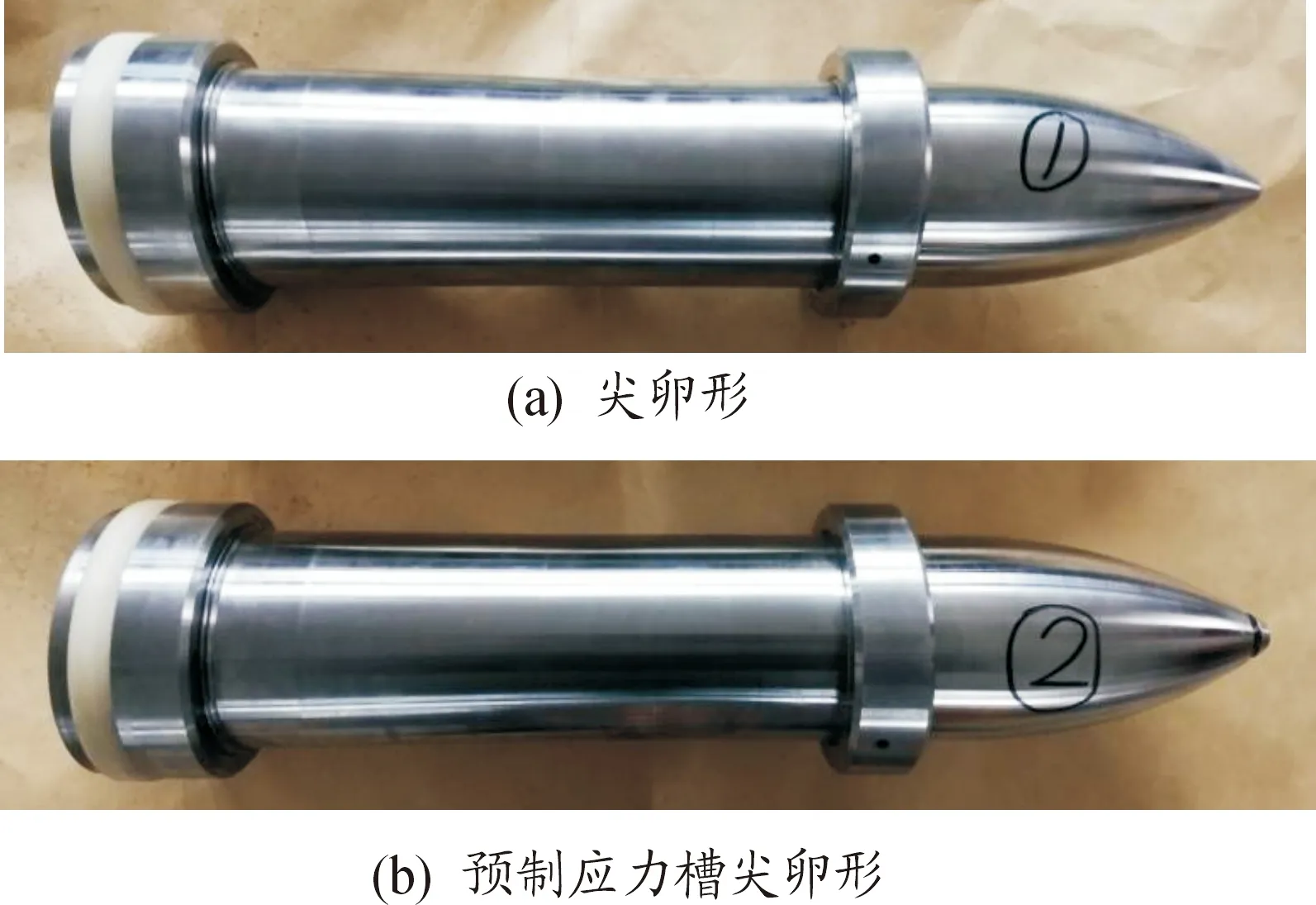

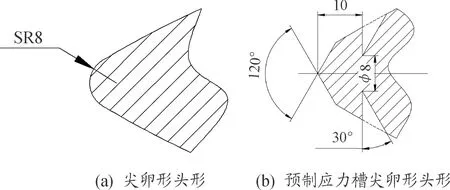

空心结构的弹体在高速侵彻高强度装甲钢板会出现结构弯曲、弹体破裂等现象,为了研究高速侵彻条件下弹体侵彻多层装甲钢板的弹道偏转问题,弹体设计壁厚比通常设计值有所提高,以增强弹体的抗弯曲能力。实验弹体的实物照片如图1所示,弹体的头部结构如图2所示,弹体主要由壳体、后端盖、惰性填充物(硅橡胶)、前后定心环、闭气环、闭气环压环装置等组成,弹体头部形状系数CRH设计值为2.8,弹体直径D为100 mm,长径比L/D为4.5,弹体总质量为29.3 kg。除前定心和后定心装置,弹体质量m约为25.5 kg。前定心材料为调质后的45钢,后定心材料为35CrMnSiA钢,闭气环为尼龙材料,闭气环压环为35CrMnSiA钢,直径均为125 mm,定心环和闭气环装置与弹体通过螺纹组合,使弹体在炮膛内受力均匀,与炮膛内壁配合和谐,保证不漏气、不划伤炮膛。

图1 实验弹弹体的实物照片

图2 弹体头部结构示意图

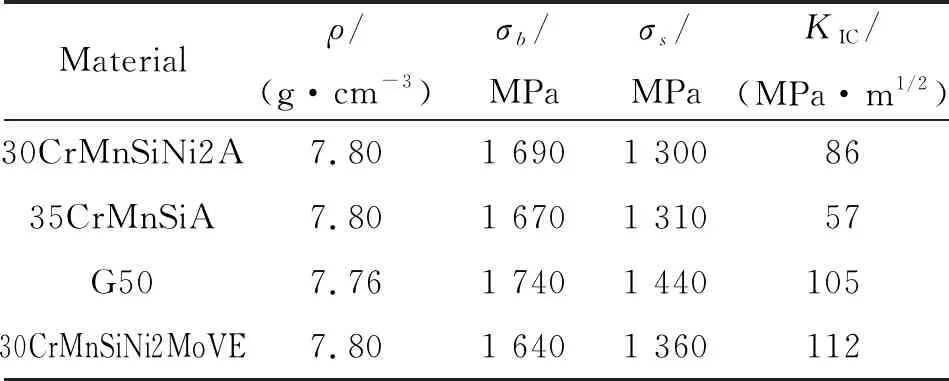

弹体侵彻钢板等硬目标过程中,弹体承受很高的冲击载荷作用,这对弹体材料和弹体结构强度提出了较高要求。壳体是弹体实现侵彻功能的主体承载构件,在侵彻过程中起到抵抗结构变形、保护内部装药的关键作用。弹体壳体应具有优良的力学性能,通常选择弹体壳体材料的主要依据是抗拉强度σb、屈服强度σs和断裂韧性KIC3个参数。

目前工程上常用的高强度钢有30CrMnSiNi2A、35CrMnSiA、G50和30CrMnSiNi2MoVE,其主要力学性能参数测试结果见表1。综合考虑钢的强度和韧性,实验弹体材料选用了高强度、高韧性的G50钢。

表1 金属材料力学性能参数

1.2 靶标

实验靶标现场如图3所示,4层装甲钢板材料为921A钢,厚度分别为20 mm、10 mm、20mm和10 mm,第二层和第三层钢板之间的垂直间距为3 m,其余各层的垂直间距为1 m。前两层钢板板面尺寸均为1 500 mm×1 500 mm(宽×高),后两层钢板板面尺寸均为2 200 mm×2 500 mm(宽×高)。4层钢板布设在125 mm口径火炮的末端,每层钢板的板面几何中心均在火炮发射线上,钢板与水平地面的夹角均为75°。

图3 实际靶标现场图

结合数值仿真计算,实验弹体以900 m/s的速度侵彻4层钢板,穿透钢板后剩余速度不小于750 m/s,为方便实验弹体回收,125 mm口径的火炮布设于钢板正前方50 m处,4层钢板靠近回收山体放置。在垂直于火炮发射方向布设2台高速相机,一台用于测试入靶前弹体速度,另一台用于实时观测和记录弹体侵彻4层钢板全过程,用于分析弹体侵彻弹道的偏转情况。

2 实验结果及分析

2.1 弹体姿态偏转分析

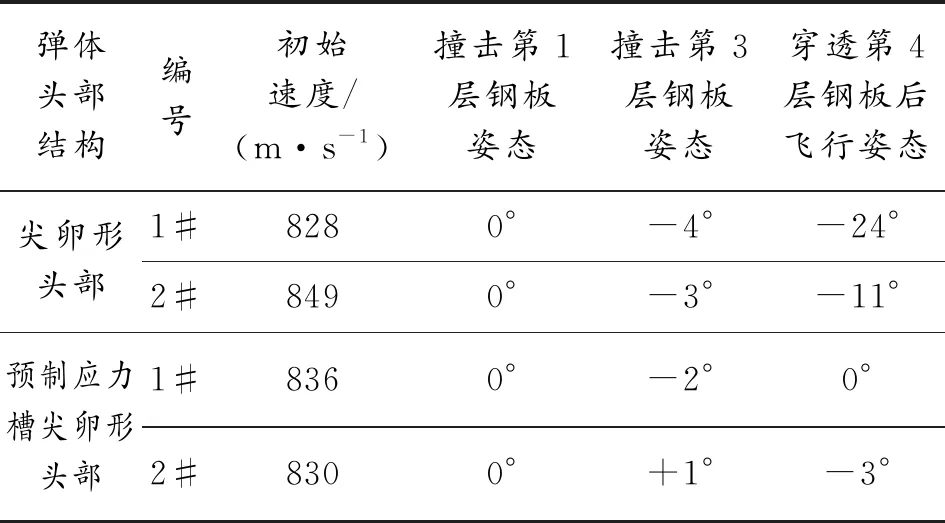

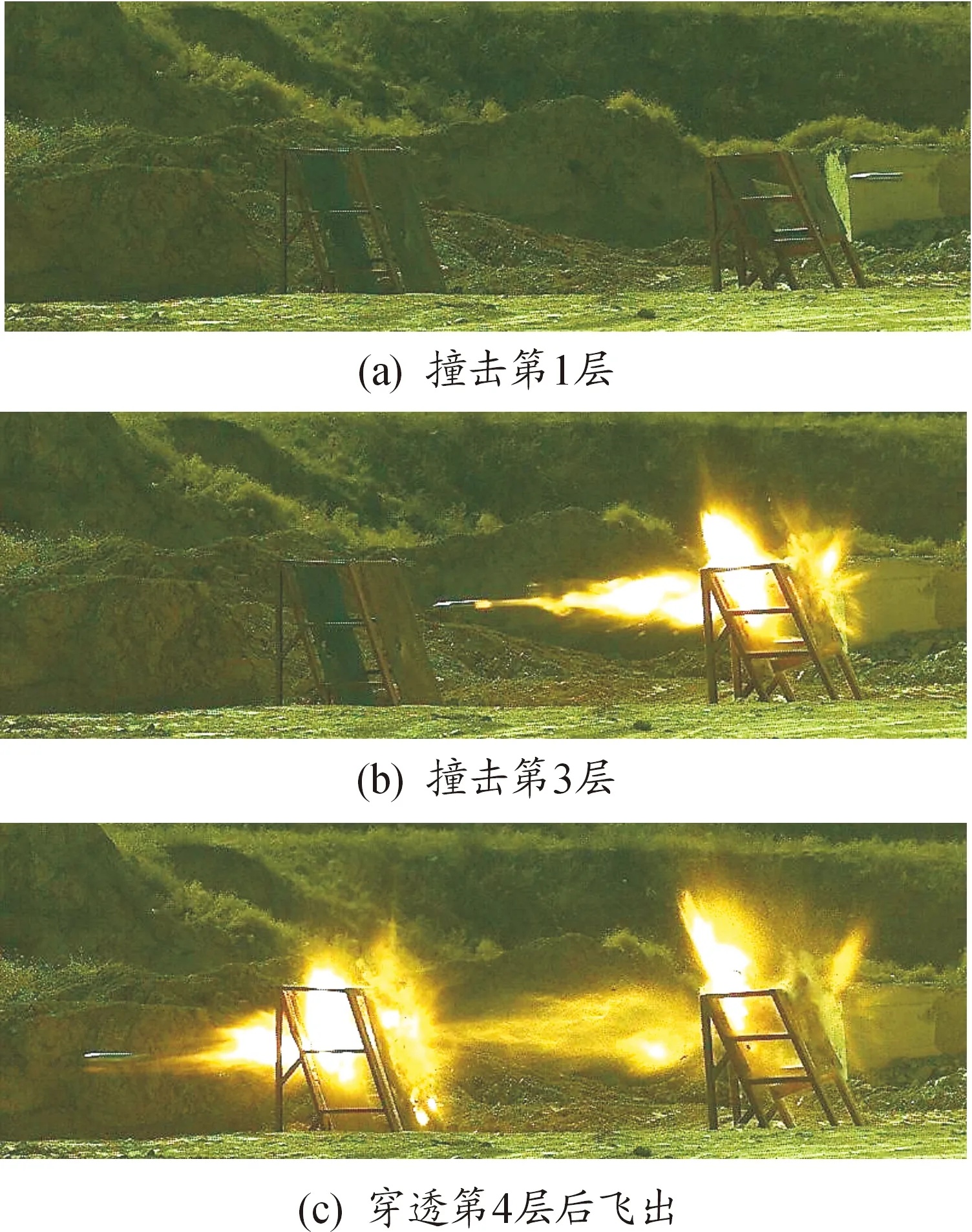

两种头部结构的弹体实验数量均为2发,应用高速相机记录了弹体侵彻4层钢板的全过程,依据高速相机拍摄照片,测得了弹体侵彻第1层钢板前的初始着速,在弹体外形可见条件下,测得撞击第1层靶前、撞击第3层靶前和穿透第4层靶后的弹体姿态角度,两种头部结构的弹体初始着速及侵彻姿态变化结果如表2所示。

表2 弹体姿态偏转结果

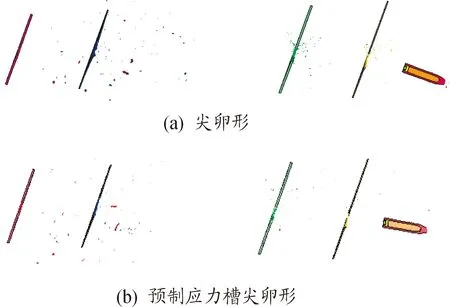

由表2结果得到:传统的尖卵形头部弹体侵彻4层钢板的姿态稳定性较差,弹体姿态最大变化角度为24度,特别是在第2层和第3层钢板之间,由于钢板的间距增大,弹体受重力作用自由飞行时间相对较长,弹体易产生向下的速度矢量分量,该速度矢量的作用方向未经过弹体质心,从而形成弹体向下偏转的角速度,一定程度上使得呈“低头”飞行的弹体姿态逐渐恶劣。虽然,第3层和第4层钢板的间距变小,但逐渐增大的偏转角速度促使弹体姿态偏转进一步加快,甚至易形成失稳状态。相比较传统的尖卵形头部弹体姿态变化情况,头部预制应力槽结构的弹体姿态最大变化角度为3°,弹体表现出比较稳定的侵彻姿态。两种头部结构的1#弹体侵彻4层钢板典型时刻的结果分别如图4和图5所示。

图4 典型时刻条件下尖卵形头部弹体(1#)侵彻4层钢板示意图

图5 典型时刻条件下预制应力槽尖卵形头部弹体(1#)侵彻4层钢板示意图

2.2 弹体结构破坏分析

实验后回收到了两种头部结构的弹体,实物照片如图6所示。图6(a)结果表明,尖卵形头部弹体发生较严重的断裂破坏,卵形头部段断裂为两部分,且尾部内螺纹根部发生断裂破坏,后端盖被抛出未回收,装填的惰性物质被抛出。弹体长度L缩短了75 mm,头部段侵蚀长度约25 mm。图6(b)结果表明,预制应力槽尖卵形头部弹体结构基本保持完整,观测弹体外观,仅头部发生明显的侵蚀破坏,头部段侵蚀长度约40 mm,弹身无明显弯曲变形,后端盖与壳体连接完整,弹体侧壁有一定程度的磨蚀,这是侵彻过程中弹壁与多层钢板之间撞击及相对运动产生的剪力和摩擦所致。对比实验前和实验后弹体外观,以800~900 m/s速度条件下弹体侵彻4层钢板可能发生的破坏形式主要包括:头部侵蚀、侧壁磨蚀、壳体尾端断裂、壳体解体等。

对比两种头部结构的弹体,传统的尖卵形头部弹体在侵彻4层钢板过程中表现出姿态不稳定,弹体呈“低头”姿态穿透4层钢板,且随着撞击层数的增加,低头角度呈非线性增大。分析认为,由于侵彻姿态的急剧劣化,弹体轴线与钢板法线之间的夹角(即着角减小)在逐渐减小,但攻角是逐渐增大的,这使得弹体受到的钢板反作用的径向撞击力增大,一定程度上对弹体结构(特别是卵形头部与后续壳体直段结合处、壳体尾端)强度提出较高的要求。相比较传统尖卵形头部弹体,提出的预制应力槽尖卵形头部弹体侵彻4层钢板过程中的弹体姿态比较稳定,弹体穿透第4层钢板后基本呈水平姿态自由飞行。在侵彻过程中,主要依靠头部段撞击和破坏钢板、形成孔洞,头部后续的直段壳体随进贯穿钢板,进一步扩大钢板的孔洞。因此,弹体主要承受头部段撞击钢板时传递到壳体上的轴向应力,壳体受到的径向应力很小,这十分有利于为弹体结构和装药提供了良好的受力环境。预制应力槽尖卵形头部弹体能够保持较稳定的侵彻姿态,对其机理进行分析认为,头部设计应力槽,使得该区域容易形成应力集中,弹体高速斜撞击第1层钢板时,弹体头部首先在靠近顶端的应力槽位置发生断裂,尖卵形头部随即调整为截卵形头部,结合对斜侵彻单层钢靶头部外形对姿态稳定的影响研究,截卵形头形弹体的姿态偏离角小,即形成的弹体向下偏转的速度矢量分量小、偏转角速度也小,抗姿态劣化的能力强,因此侵彻姿态稳定性好。

此外,观察回收弹体[图6(b)]的前定心附近区域,发现有“径缩”现象出现,如图6(b)中标识所示。“径缩”区域容易产生应力集中,在壳体承受高强度撞击载荷时,该区域会首先达到强度极限,从而发生断裂破坏,直接影响弹体结构强度。后续结合数值仿真,对这一现象的产生机理进行了初步探讨。

2.3 弹靶作用结构响应分析

考虑到模型的对称性,同时为了节约计算时间,建立弹体与钢板的1/2模型。弹体结构如图7所示,弹体与钢板之间采用面-面侵蚀接触,保证模型接触部位单元失效被删除,计算得以进行下去。所有单元采用8节点Solid164实体单元,计算模型的网格划分均采用Lagrange算法,单位为cm-g-μs。

图6 回收弹体实物照片

图7 弹体结构示意图

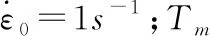

在冲击载荷作用下,材料的力学性能随着应变率的变化而发生显著的变化,这种材料属于应变率敏感材料,一般可采用Johnson-Cook模型[15-18],该模型考虑了应变硬化效应、应变率效应和温度软化效应。其表达式为:

(1)

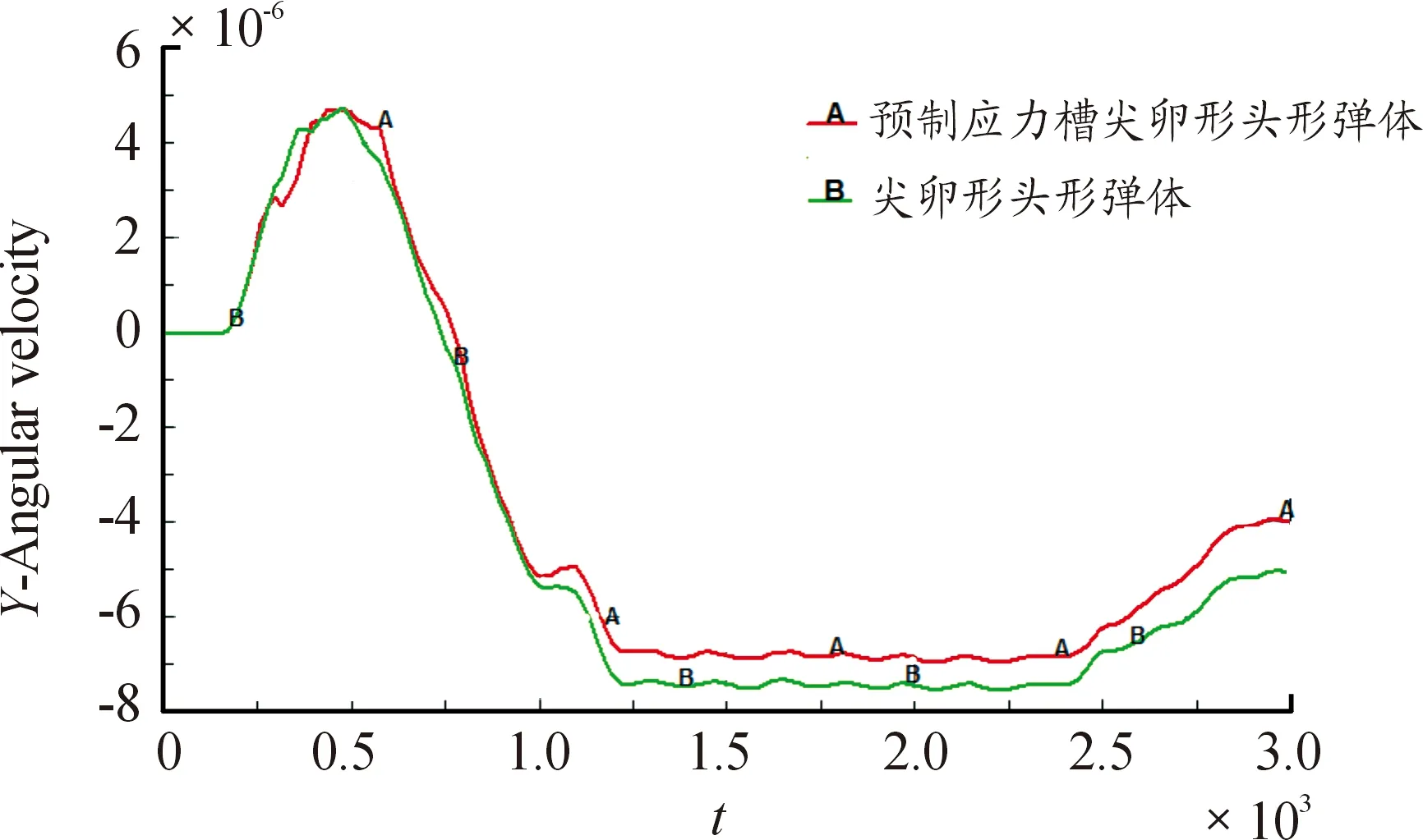

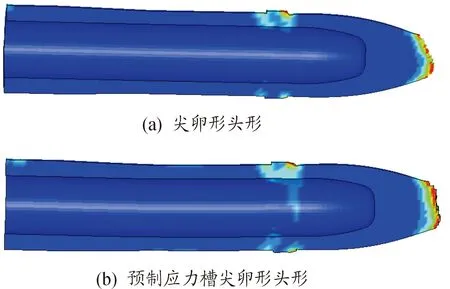

对两种不同头部结构的弹体以900 m/s初始速度、15°着角和0°攻角侵彻4层钢板弹道的影响进行了仿真计算,重点对比了弹体偏转角度的差异,结果如图8所示,可得到:在相同的着角和着速等初始条件下,预制应力槽尖卵形头形弹体的弹道偏转角小,抗导弹姿态劣化的能力强,侵彻弹道的相对稳定性好。两种不同头部结构的弹体侵彻4层钢板过程的弹道偏转仿真计算结果如图9所示,结果表明,出第4层钢板后,尖卵形头形弹体姿态向下偏转约-29°,预制应力槽尖卵形头形弹体姿态向下偏转约-4°,很明显预制应力槽尖卵形头形弹体的侵彻弹道比较稳定,这与实验结果得到的结论是一致的。

图8 弹道偏转角时程曲线

图9 弹体侵彻4层钢靶的弹道仿真计算结果示意图

两种不同头部结构的弹体壳体塑性变形如图10所示。结果表明,壳体头部都发生了不同程度的侵蚀破坏,相较于弹体壳身,壳体头部顶端塑性应变区明显,且头部顶端出现明显的不对称性破坏现象,头部顶端上侧侵蚀破坏更为严重。结合图9侵彻4层钢板弹道偏转仿真结果分析认为,由于弹体头部侵蚀破坏的不对称性,导致头部受力不均匀,从而影响了弹体侵彻多层钢板时的弹道稳定性,弹道发生向下偏转。相较于尖卵形头形弹体,预制应力槽尖卵形头形弹体的头部侵蚀较大,且头部变得较钝,这也验证了头部设计应力槽的正确性,应力槽区域易形成应力集中,在弹体高速斜撞击钢板过程中该位置首先断裂,达到了调整弹体头部形状的目的,有利于实现多次穿透钢板后弹体头部的钝化,提高了抗姿态劣化的能力,因此侵彻姿态稳定性好。从图10还可得到,在壳体前定心附近区域也出现了较明显的塑性应变区,与图6中回收弹体前定心附近区域出现明显的“径缩”实验现象相一致。因此对“径缩”现象的机理分析如下:① 前定心环外直径为125 mm,弹壳体外直径为100 mm,为了与前定心环连接,且保障壳体本体强度不受影响,一般将壳体上的连接螺纹设计为M103×2,稍大于壳体外径100 mm,高速条件下弹体撞击高强度的钢板,钢板发生“冲塞型”破坏,前定心首先受到较大的作用力而发生破坏,并脱离弹体,在前定心附近区域局部易产生塑性变形;② 前定心破坏后弹体继续穿透后续几层钢板,在与前定心连接螺纹处壳体与钢板产生相互摩擦和撞击等作用,撞击冲击波持续传入弹体,使得连接螺纹附近区域产生塑性变形,且塑性变形程度随着连接螺纹处壳体与靶标持续作用时间的增长而增大,最终形成明显的局部“径缩”现象。

图10 弹体壳体塑性变形图

3 结论

1) 实验和数值仿真结果均验证了提出的预制应力槽尖卵形头形结构有利于弹体侵彻4层钢板时保持较稳定的弹道,弹道偏转角度小。

2) 在主体结构完好的情况下,弹体高速侵彻多层钢板过程中主要产生头部侵蚀的破坏模式,头部产生明显的质量损失。由于头部破坏的不均匀和不对称性,侵彻弹道发生一定程度的偏转。头部钝化有利于提高弹体抗姿态劣化的能力,利于保持较稳定的侵彻姿态。

3) 次口径发射条件下,需合理设计定心结构,特别是前定心环结构,在满足火炮发射强度的前提下,应考虑在前定心环设计应力槽结构,使弹体在撞击靶标时前定心环及时发生解体破坏,避免 “径缩”现象。