煤矿井下边角煤柱不规则回采冲击地压防治探索

2021-06-01肖自义陈建文左常清

肖自义,陈建文,左常清,李 勇

(1.山东煤矿安全监察局鲁西监察分局,山东省济宁市,273500;2.汶上义桥煤矿有限责任公司,山东省济宁市,272500;3.济宁矿业集团,山东省济宁市,273500)

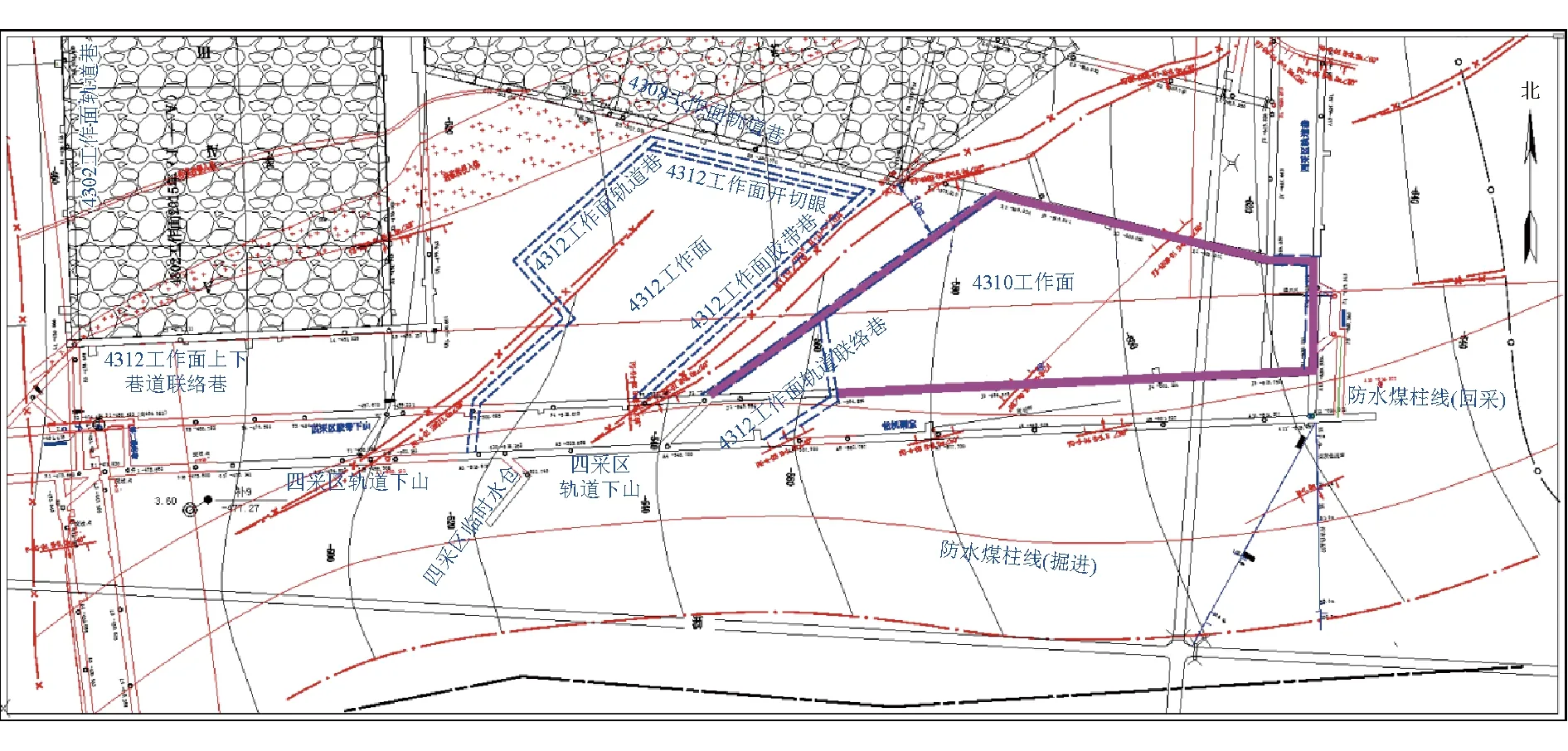

1 义桥煤矿4310工作面概况

义桥煤矿4310工作面为四采区不规则工作面。4310工作面北面为原4308工作面轨道巷,4310工作面轨道巷距离4308采空区最近处为30 m,东侧为四采区轨道巷,西侧为FY19断层和规划中的4312工作面。工作面布置较不规则,工作面面长54~96 m,先增大后缩小。4310工作面布置如图1所示。

图1 4310工作面布置

4310工作面主采早二叠系山西组3号煤层,煤层厚度为3.30~3.70 m,平均厚度为3.50 m,煤层倾角12°~19°,平均倾角15°,普氏硬度系数为1.48,属结构简单煤层。工作面顶板以砂岩为主,其中直接顶为平均厚度3.5 m的细砂岩,基本顶为厚度6 m左右的细砂岩与粉砂岩。经鉴定,3号煤层具有弱冲击倾向性,3号煤层顶板具有强冲击倾向性。4310工作面地质构造复杂程度中等,为一单斜构造,由于受断层FY19影响,煤层倾角局部变大。

2 工作面冲击风险辨识

4310工作面周边地质构造及开采技术条件较复杂,受自重应力、构造应力和采动应力叠加作用影响,工作面采掘期间面临较大的冲击地压危险隐患。根据工作面实际情况,对其采掘期间的主要冲击地压风险进行了辨识[1-2],主要风险源如下:

(1)工作面长度较短,最短处为54 m,回采期间采空区易形成大面积悬顶;

(2)工作面开采范围内存在多条巷道,巷道附近存在应力集中;

(3)工作面轨道巷沿FY19大断层布置,采掘扰动易诱发断层活化运动;

(4)工作面布置极不规则,先扩面后缩面,特别是缩面区域易形成应力集中;

(5)工作面缩面期间,轨道巷一直位于工作面斜前方,受工作面超前支承压力影响显著。

3 工作面开采布置优化

4310工作面最初设计中西部轨道巷平行于FY19断层布置,导致工作面回采后期,朝向4308工作面采空区与FY19断层,工作面轨道巷处于地质构造应力与回采超前应力的叠加区,冲击地压风险较高。基于此,对巷道设计进行了优化,调整了巷道布置,取消了应力叠加区域的巷道布置,避开了工作面向采空区推采,降低了冲击风险范围,冲击危险区域巷道长度降低了35%,同时,基于综合指数法分析对比,通过完善巷道布置,将综合指数法中开采技术因素中冲击危险指数由0.72降低为0.52。优化开拓布局前后工作面冲击危险范围如图2所示。

4 工作面多方式联合卸压

4.1 工作面回采之前预卸压

4.1.1大直径钻孔卸压

4310工作面掘进期间,在工作面两巷道两帮弱冲击危险区域按照间距3.0 m施工大直径卸压钻孔,中等冲击危险区域按照间距2.0 m施工大直径卸压钻孔,钻孔直径150 mm,孔深15 m,钻孔距巷道底板1.0~1.5 m。

图2 优化开拓布局前后工作面冲击危险范围示意

4310工作面回采期间,对于掘进期间已施工完大直径卸压钻孔的区域,视应力在线(煤体压力检测仪测得)及钻屑法监测情况,在高应力集中区附近施工大直径卸压钻孔。

4.1.2顶板预裂爆破卸压

4310工作面直接顶与基本顶为砂岩,最大厚度达到8 m,同时顶板上方有较厚的坚硬砂岩,易形成工作面顶板悬顶。为防止采空区悬顶面积过大突然垮落造成强冲击影响,在工作面回采前对两巷道及开切眼进行顶板预裂。

设计顶板预裂钻孔深度为20 m,倾角为60°,轨道巷施工钻孔朝工作面外倾斜,运输巷施工钻孔朝工作面内倾斜。爆破钻孔孔底装药长度为7 m,其中4 m位于顶板粉砂岩岩层内,3 m位于顶板细粒砂岩岩层内。断顶爆破钻孔沿4310工作面开切眼、轨道巷、运输巷全长布置,钻孔间距为10 m。

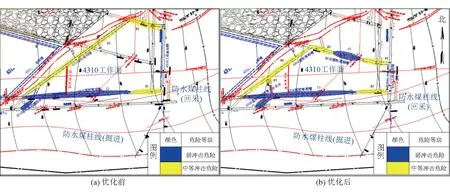

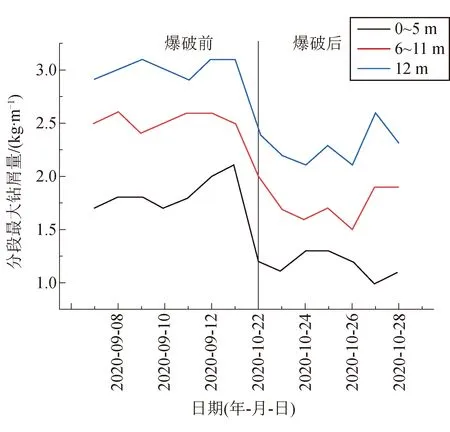

通过钻屑法与微震监测对爆破断顶卸压效果进行验证,回采前顶板预裂前后一周钻屑量对比如图3所示,图中0~5、6~11、12 m是将钻屑孔分3个区段。

由图3可以看出,实施爆破断顶后,煤粉量相较断顶前有较明显的减小,证明爆破断顶后,巷道围岩所承担的上部岩层荷载降低,有效降低了巷道应力集中现象。

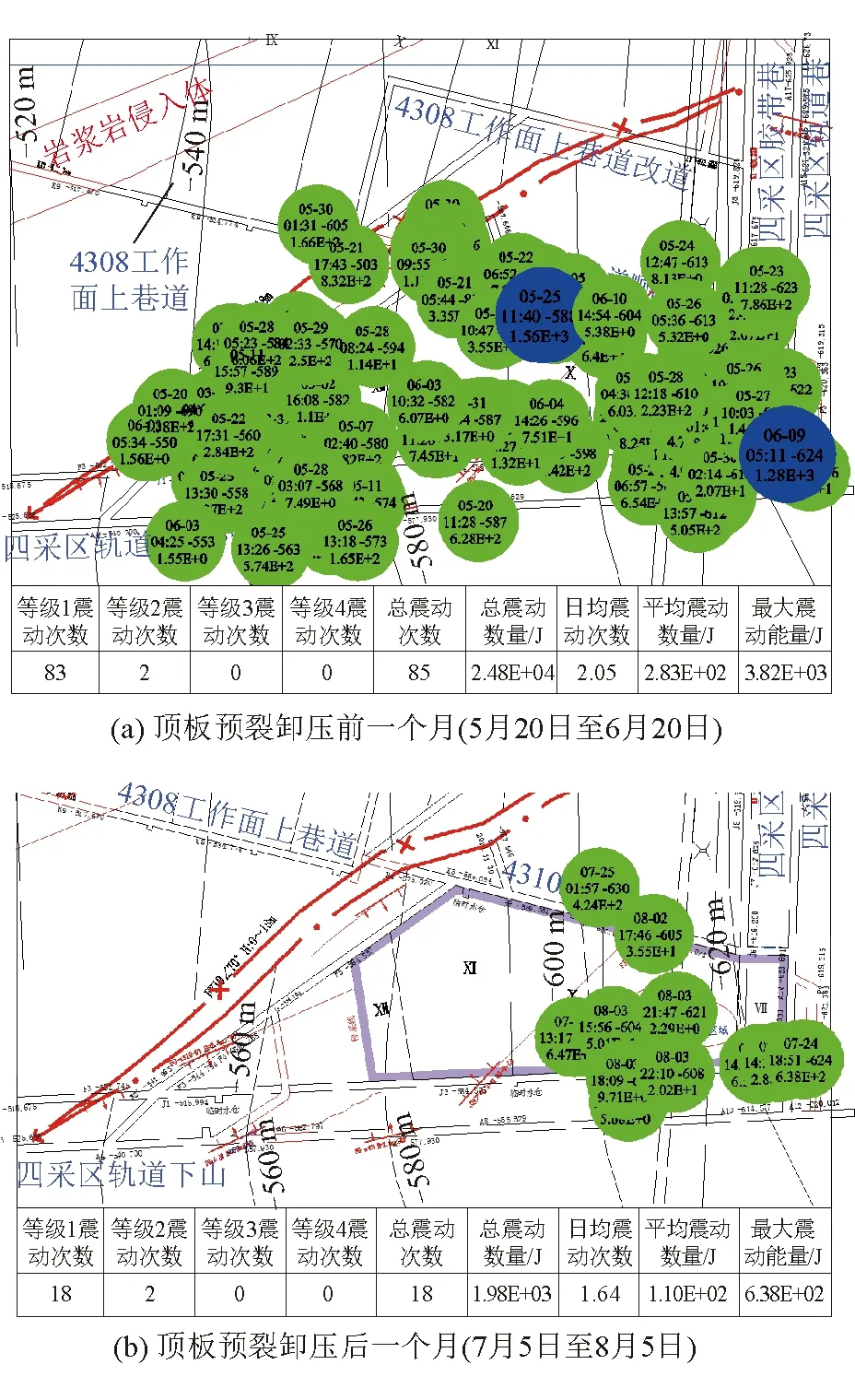

顶板预裂卸压前后一个月微震震动次数统计如图4所示。由图4可以看出,总震动次数由未进行爆破断顶时的85次降低为爆破断顶后18次,降低了78.8%。最大能量也由开始的3 820 J 降低为后期的638 J,降低了83.3%。

图3 回采前顶板预裂前后一周钻屑量对比

爆破断顶的实施有效降低了煤层中应力集中现象,避免了煤层应力集中造成的冲击地压显现,达到了防止冲击地压的目标。

4.2 工作面回采过程中采区的防冲措施

4310工作面回采期间,为防止回采过程中潜在冲击危险,在煤层预卸压方面采取了以下两种方法[3]:一是煤层深孔预卸压,对轨道巷拐点外至轨道巷联络巷高应力区段集中施工大直径超深卸压钻孔加强预卸压;二是煤层爆破预卸压,对工作面两巷道煤体进行松动爆破预卸压。

4.2.1煤层深孔预卸压

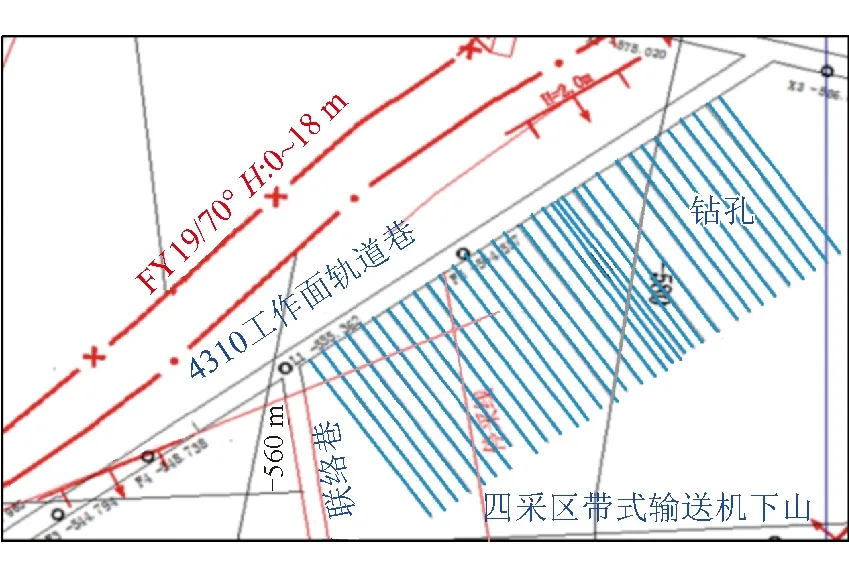

从4310工作面轨道巷拐点外至轨道巷联络巷区域,工作面一侧实施超深孔卸压处理,钻孔直径为150 mm,间距3.0 m,孔深50 m,钻孔采用单排布置,布置在两排锚杆之间,距巷道底板距离1.0~1.5 m,如图5所示。

图4 顶板预裂卸压前后一个月微震震动次数统计

图5 大直径超深钻孔卸压布置

4.2.2工作面应力集中区煤层松动爆破卸压

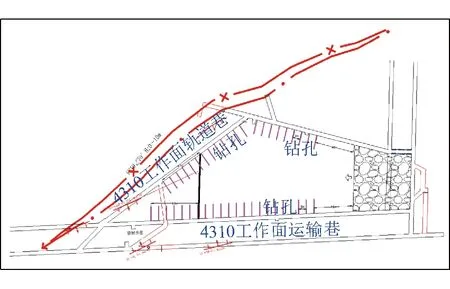

松动煤层爆破钻孔沿4310轨道巷和运输巷生产帮布置,从工作面煤壁前方40 m布置第一个爆破卸压钻孔之后每隔8 m布置1个钻孔,直至工作面设计停采线前方不小于45 m范围。采用麻花钻杆配合直径43 mm钻孔沿煤层倾角施工,钻孔深度为12 m,如图6所示。

图6 煤层松动爆破孔布置

卸压爆破后,通过钻屑法、微震监测、CT反演等手段对卸压效果进行检验,爆破卸压前后煤粉量监测如图7所示,图中0~5、6~11、12 m是将钻屑孔分3个区段。

图7 爆破卸压前后钻屑量监测

由图7可以明显看出,爆破卸压后钻屑量有较大程度的降低。此外,对爆破前后4310工作面进行一个月的微震监测。结果显示:通过爆破卸压,4310工作面微震总震动次数由未爆破时的308次降低为爆破后的173次,微震次数降低了43.8%。同时最大能量释放由未爆破时的3 710 J降低到1 720 J,降低了53.6%。表明爆破卸压后,4310工作面煤层应力集中得到有效缓解,应力集中降低。

4.2.3扇形断顶爆破卸压

4310工作面推进至轨道巷临近停采线位置时,为降低停采三角应力集中区的冲击风险,沿工作面方向实施了两组扇形断顶爆破卸压。

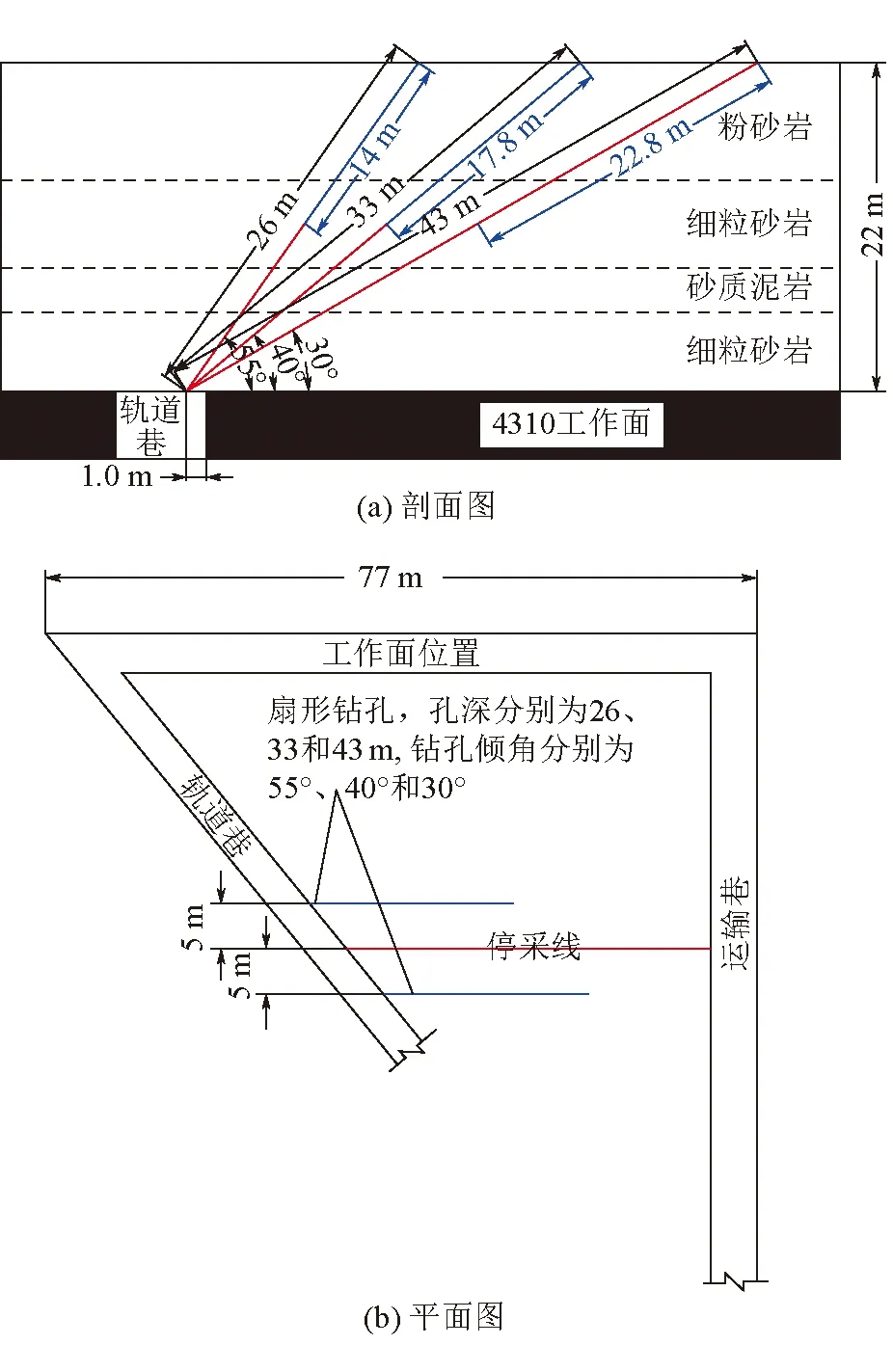

在4310工作面轨道巷停采线位置设计两组扇形爆破孔,爆破孔孔深分别为26、33、43 m,钻孔倾角分别为55°、40°、30°。如图8所示。

图8 轨道巷断顶钻孔布置

通过钻屑法与微震监测两种手段对扇形钻孔爆破断顶效果进行监测。断顶前后钻屑量进行监测,爆破卸压后煤粉量有较大程度的降低如图9所示,图中0~5、6~11、12 m是将钻屑孔分3个区段。

此外,对断顶前后4310工作面进行一个月的微震监测,结果表明:通过爆破卸压,4310工作面微震总震动次数由未爆破时的466次降低为爆破后的45次,微震次数降低了90.3%。同时最大能量释放由未爆破时的3 020 J降低到1 540 J,降低了49.0%。表明断顶卸压后,4310工作面煤层应力集中得到有效缓解,应力集中降低。

图9 断顶爆破前后钻屑量监测

5 结语

井工煤矿生产进入中后期都面临边角煤柱的回收问题,而大多数边角煤柱是不规则的,回采不规则的边角煤柱又要面对顶板压力大的难题,特别是冲击地压治理问题。本文就是回采不规则边角煤柱的一个特例,在工作面设计、回采前、采中、末采分别采取了针对冲击地压治理的措施,实现了安全回采。