水力挤出防突技术在寺家庄矿的应用研究

2021-06-01王晓东李耀谦魏诚敏

王晓东,李耀谦,魏诚敏

(1.华阳新材料科技集团有限公司,山西省阳泉市,045000;2.中国矿业大学(北京)应急管理与安全工程学院,北京市海淀区,100083)

随着我国煤矿开采深度及开采速度的增加,动力灾害的风险也随之增大。在深部开采环境下,地质瓦斯赋存及构造条件复杂,煤与瓦斯突出、冲击地压等煤岩动力灾害的发生频率增加,破坏强度也愈加严重[1-3]。掘进工作面由于首先揭露煤层、卸压不够充分,是煤与瓦斯突出的多发区[4]。经过专家学者多年研究,提出了多种防治煤与瓦斯突出的工程技术手段。区域防突措施包括开采保护层、煤层注水、预抽瓦斯;局部防突措施有松动爆破、超前钻孔、水力挤出、水力冲孔、卸压槽、超前支护等[5]。其中,水力化措施作为一种综合快速消突技术,研究其工程应用参数及效果检验具有重要意义。

在煤层注水工程应用方面,张峰等[6]通过合理选择注水钻孔施工工艺,优化注水参数,在三河尖煤矿取得良好效果;孙文标等[7]分析了煤层注水的作用机理,提出使用间歇注水、孔内爆破、湿润剂等措施来改善煤层注水方法;周刚等[8-9]针对不同赋存条件煤层,使用现场试验与实验室测定相结合方法,修正了煤层注水参数。水力挤出也是一种较为常用的水力化防突手段,王兆丰等[10-11]根据现场试验研究,制定了水力挤出综合防突施工工艺,有效降低了煤巷掘进的突出危险性;朱建安等[12-13]通过对注水压力、注水量等参数系统分析,结合现场应用,提高了工作面掘进速度;邱永刚等[14]基于水力挤出作用煤体卸压机理,将水力挤出与边掘边抽相结合,有效降低瓦斯浓度;章传源等[15]通过应用水力挤出技术,对比措施前后预测指标、煤层裂隙等参数变化,发现水力挤出能够起到明显消突作用。此外,较多学者围绕水力冲孔、水力压裂、水力疏松等水力措施的应用进行了相关研究。刘明举等[16-17]分析水力冲孔消突机理,确定了水力冲孔影响半径、冲孔间距等参数;吕有厂等[18-19]通过计算水力压裂压力,改善了水力压裂参数,提高了煤层含水率及透气性;王兆丰等[20]优化了水力疏松施工工艺及注水参数,降低了掘进工作面突出危险性。

关于水力化防突技术的工程应用,一些学者对此进行了相关研究,但对于水力挤出的各项工艺具体参数及防突效果的定量衡量标准研究相对较少。笔者通过在寺家庄矿15104工作面现场试验,确定了水力挤出的影响半径、注水压力、注水孔孔深、终孔间距等参数,并对其消突效果、掘进进尺及瓦斯涌出规律进行了分析。

1 试验工作面概况

寺家庄煤矿在15104工作面进风巷进行了水力挤出快速消突技术试验。15104工作面进风巷位于矿井中央盘区,东部为进风井井底车场,北部为中央盘区辅助运输巷、中央盘区带式输送机巷,西部、南部无巷道,上部各煤层均未开采。井下标高在+480~+500 m之间,埋深550 m左右。煤层基本呈一单斜构造,构造复杂程度中等。煤层走向倾角2°~7°,厚度6.89~3.92 m。绝对瓦斯涌出量7.00 m3/min,相对瓦斯涌出量12.44 m3/t。煤层顶板为砂岩或灰色砂质泥岩,底板为泥岩。工作面设计走向长度1800 m,倾斜宽度200 m,掘进巷道采用综掘,锚杆、波纹钢带、钢筋钢带、菱形金属网、锚索联合支护方式,巷道长4.40 m,宽3.35 m,掘进断面14.74 m2。工作面采用压入式通风方式通风,2×30 kW对旋局部通风机,配直径800 mm胶质风筒导风。

2 水力挤出措施注水参数确定

2.1 注水孔有效影响半径测定

注水压力下的注水钻孔有效影响范围通过测定钻孔瓦斯涌出速度或瓦斯解吸指标来确定,测定钻孔布置方式如图1所示。1、3、4号钻孔到注水孔的距离分别为1.0、1.5和2.0 m;2号钻孔至注水孔距离为0.5 m。

图1 注水孔影响范围测定钻孔布置示意图

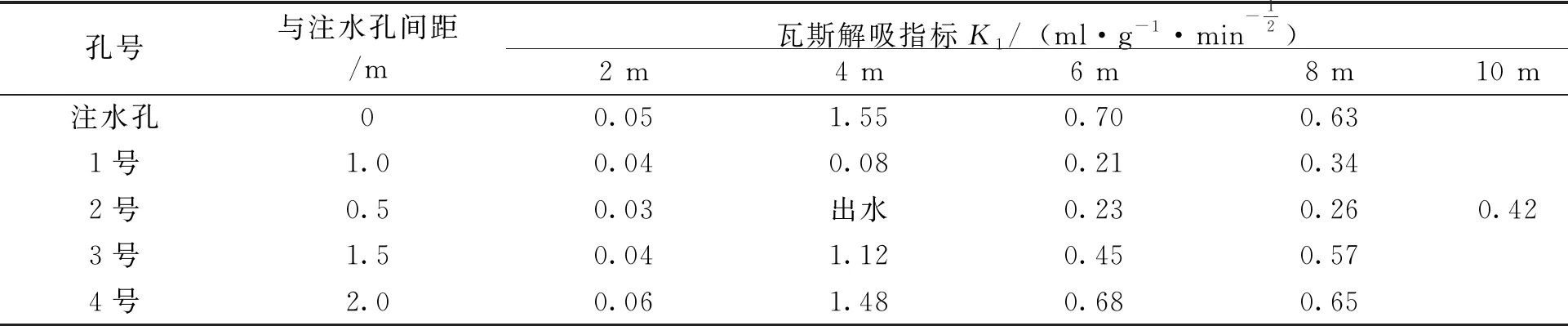

测定过程包括:在掘进工作面正前方打一个直径42 mm、长度8 m的水平煤孔,同时测定瓦斯解吸指标K1;对钻孔进行注水,注水压力为10 MPa;注水结束后,按照设计要求依次施工直径为42 mm的1、2、3、4号钻孔,同时测定瓦斯解吸指标,测定结果见表1;对比注水孔和1、2、3、4号钻孔每米分段测得的瓦斯解吸指标K1,确定注水钻孔的纵向和横向注水有效范围。

表1 有效影响半径测定结果表

由表1可以看出,2号钻孔在4 m段有明显裂隙产生,钻孔出水,受到的影响较大。注水孔作为对照组,1、3号钻孔的瓦斯解吸指标与注水孔相比变化显著,在影响范围之内;而4号钻孔与注水孔相比则基本没有变化,受到的影响较小。因此,从测定结果来看,注水孔的有效影响半径为1.0~1.5 m,在水力挤出作业时,注水孔的终孔间距可以设置为2.0 m左右。

2.2 注水孔孔深测定

为了达到降低集中应力的目的,注水孔的深度至少应达到工作面前方应力集中带。寺家庄煤矿15104工作面的集中应力带通常位于工作面前方5~8 m处,注水孔深度设定为5 m。加上当班掘进进尺,孔长为10~12 m之间。

2.3 封孔深度测定

为了达到最好的封孔效果,注水孔封孔位置应处于卸压带和集中应力带中间的位置,深度一般为3~6 m。该工作面卸压带宽度为5 m,集中应力带宽度为3 m,实际实施水力挤出试验时选择的封孔深度为6 m。

2.4 注水压力测定

合理的注水压力是实施水力挤出的关键,压力过小无法达到水力消突的效果,压力过高容易造成动力灾害。一般情况下,注水压力要大于煤层水平应力而小于工作面前方的集中应力值。15104工作面煤层埋深为550 m,平均容重为2.6 t/m3,计算可得垂直应力为14.30 MPa。测压系数约为0.4,那么水平应力为5.72 MPa,可以选择注水压力大于6 MPa进行试验。集中应力系数通常为2~3,这时最高注水压力不应超过28.60 MPa。

2.5 注水时间测定

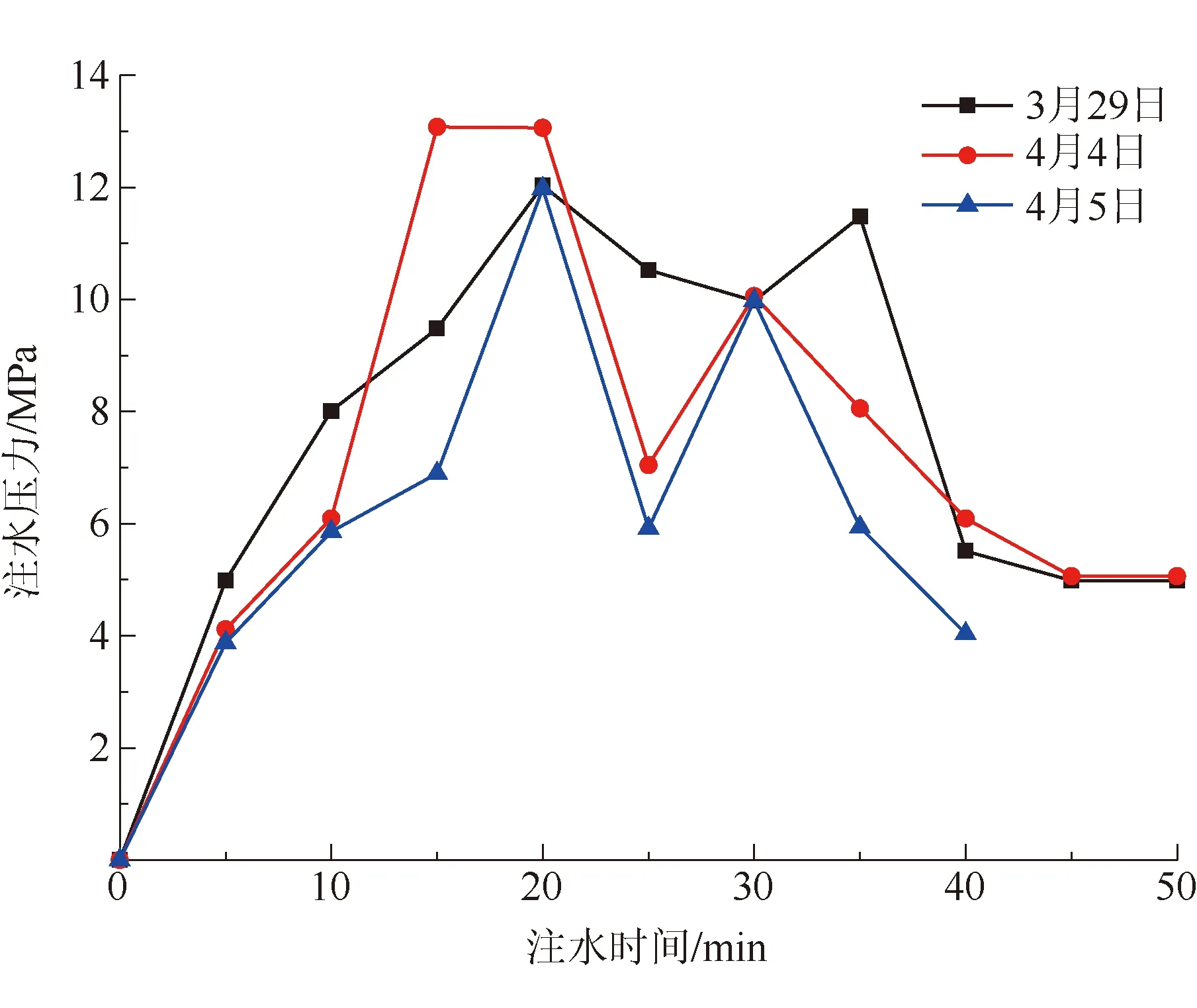

注水压力及流速的变化反映注水的进展,当注水泵水出口压力降低到一定程度时,可以结束注水。实测注水压力与注水流量变化如图2所示,此时注水时间在20~40 min之间。

图2 注水压力和注水流量对比

2.6 水力挤出措施现场实施

在实施水力挤出的过程中,实时记录注水压力P及注水流量Q。在15104工作面开展了3次试验,注水压力随时间变化曲线如图3所示。采用动压注水,从开始注水到水力挤出措施结束大约需要45 min。由图3可以看出,注水压力在15 min以内升至8 MPa;在20 min的时候,达到压力峰值,之后迅速下降;在30 min左右,第二次达到局部压力峰值,随后迅速下降。

注水流量随时间变化曲线如图4所示。由图4可以看出,在注水的前10 min,注水压力和注水流量升高较快;随后,注水压力与流量一个在波动中下降一个在波动中上升。这直观反映出水力挤出是由压力积聚到压裂破碎直至挤出煤体的过程,最后应力和瓦斯得到释放。

图3 注水压力随时间变化曲线

图4 注水流量随时间变化曲线

3 效果检验分析

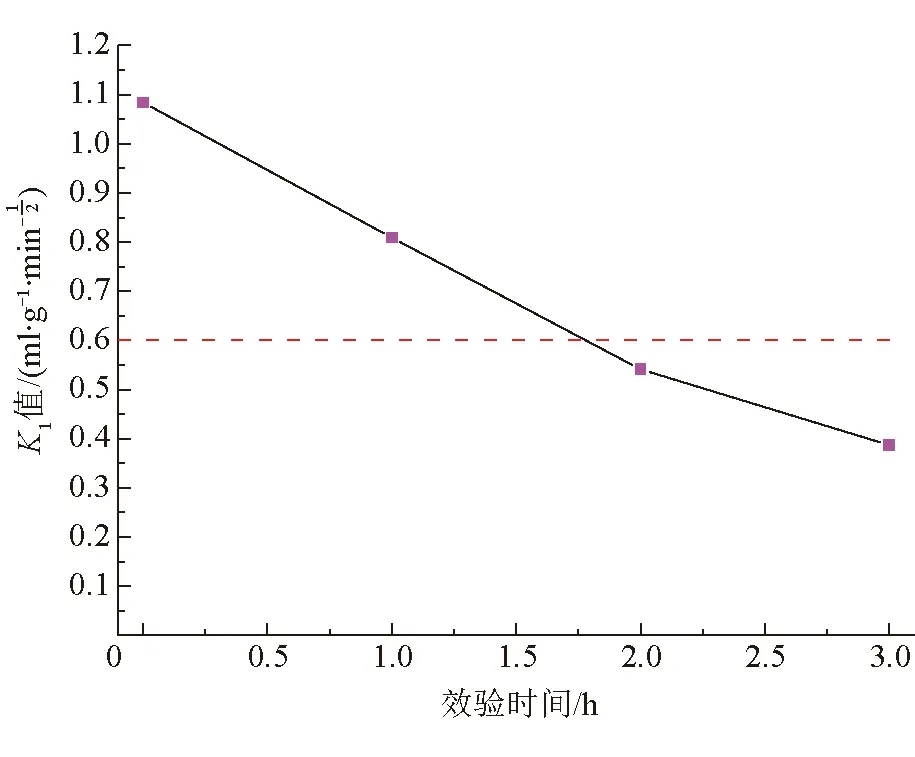

实施完水力挤出措施后,在掘进之前,必须要对措施进行效果检验,以便确定措施实施的效果。寺家庄矿采用钻屑瓦斯解吸指标K1作为效检指标。钻屑瓦斯解吸指标K1是指煤样解吸第1.0 min的解吸量,综合反映了煤的破坏程度和瓦斯压力这两个与突出危险性密切相关的因素。

3.1 指标分析

大量煤样的瓦斯解吸试验研究表明:钻屑瓦斯解吸指标K1与瓦斯压力P的关系可以较好地拟合成曲线:

K1=A·PB

(1)

P——瓦斯压力,MPa;

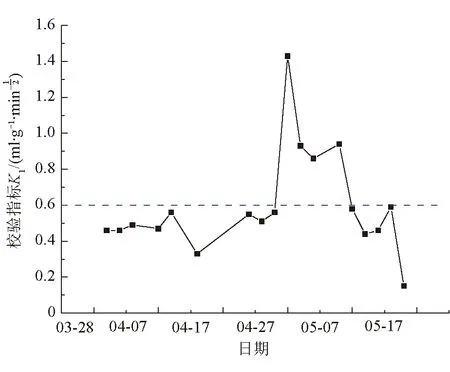

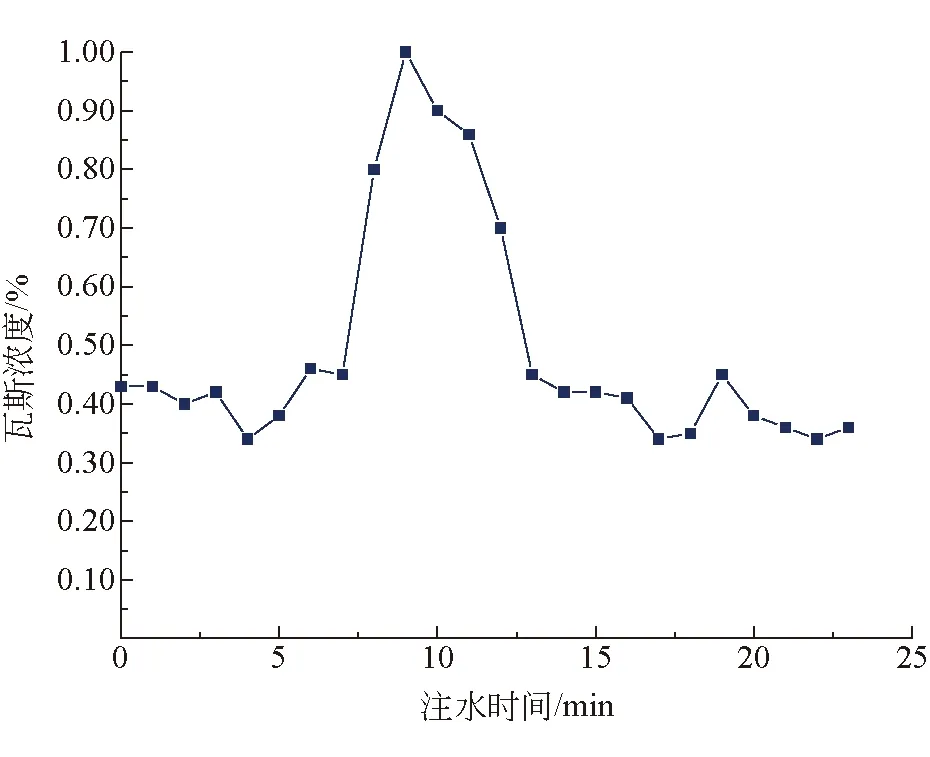

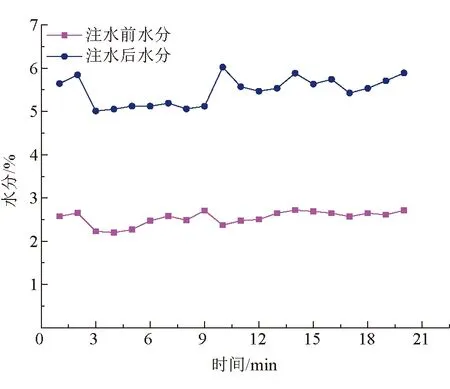

A、B——待定常数,0 因此,随着瓦斯的排放,瓦斯压力的降低,煤破坏程度的提高,K1值也会降低。 水力挤出措施过程中压力水对煤体的破坏过程大体分为以下几个阶段:低压注水煤体湿润阶段;压力继续升高,裂缝产生阶段;继续注水,煤体离层被挤出阶段;最后,压力降低,措施结束。即整个注水过程只持续40 min左右,但是由于水力挤出破坏煤体,煤层透气性大幅增加,周围的瓦斯会向工作面方向运移,瓦斯的大量排放也需要一个过程。因此,水力挤出措施实施后立刻效检,会出现指标超标,甚至大于预测值的情况。图5表征的就是不同时间条件下的校检指标值变化情况。 图5 水力挤出实施后K1值随时间变化规律 从2018年3月4日开始,水力挤出措施在寺家庄煤矿实施了6个月时间。截至2018年10月份,15104掘进工作面进尺统计见表2,单日最高掘进进尺达到11.0 m,单面最高月掘进进尺达到220 m,较超前排放钻孔等常规防突措施掘进速度40~50 m/月提高到2倍以上。考虑到平均每个月都有3~7 d不能正常掘进,掘进速度还能在此基础上继续提高。 水力挤出消突措施不同于超前排放钻孔等防突措施之处:一方面是其显著的防突效果,另一方面是其简便快捷的操作和管理。表3为采取不同防突措施时的措施工程量对比情况。 表2 15104工作面正巷掘进进尺统计 表3 不同防突措施工程量对比 通过比较,采取水力挤出措施,抽放时间和钻孔工程量都大幅度减少,掘进效率提升2倍以上,减少了劳动强度,改善了工作面的作业环境。 每次水力挤出措施结束后都进行了效果检验,效检指标不超时方能掘进。寺家庄煤矿15104进风巷掘进工作面注水措施实施后,2018年4、5月份26次效检指标值K1如图6所示。 图6 15104工作面注水措施实施后效检指标 统计天数45 d,注水天数26 d,占总天数的58%;允许进尺210.0 m,实际进尺189.1 m;未注水天数19 d,占总天数的42%。主要是采掘钻场胶带和调试系统等;效检次数26次,为缩短消突时间,均是注水后即效检,局部超标即补打排放孔即效检,指标降到临界值以下;注水后超标次数:临界值为0.6 ml/(g·min1/2),超标2次,5月7-8日超标原因是注水封孔器损坏导致数量不够,购置封孔器时间影响,及封孔深度没能到达工艺要求。综合消突效果明显,远低于常规的30%措施超标率。 措施实施期间瓦斯浓度曲线如图7所示。由图7可以看出,开始时瓦斯浓度在0.35%~0.46%,当煤体被挤出时,瓦斯浓度急剧上升至1.00%,接着开始下降,恢复到0.35%左右。近工作面煤体充分卸压和瓦斯的大量涌出消除了近工作面煤体的不稳定状态,降低了突出危险性。对掘进期间采用不同防突措施的瓦斯浓度进行监测,数据如图8所示。在同一巷道掘进,采取排放钻孔等常规防突措施掘进,风流瓦斯浓度一般为0.40%~0.90%;采取水力挤出措施掘进时,风流瓦斯浓度一般为0.25%~0.45%。可以看出,水力挤出措施的瓦斯涌出量明显低于排放钻孔措施,防突效果更优。 图7 注水期间瓦斯涌出情况 图8 不同措施掘进期间瓦斯涌出情况 水力挤出措施后煤中水分大大增加,由原煤的2%左右增至5%以上,增幅达1.5倍以上,注水前后水分变化情况如图9所示。由于水分子和煤分子的极性,水对煤比瓦斯对煤有较大的亲和力,微孔或超微孔隙中的水首先与煤分子结合。即吸附水以单分子的吸附薄膜形式存在于孔隙中,薄膜密布于或者局部分布于孔隙的表面,孔隙中吸附水薄膜的存在使煤中的瓦斯由吸附状态转为游离状态变得困难,从而抑制瓦斯的解吸。 图9 注水前后水分变化情况 (1)寺家庄煤矿水力挤出措施注水孔的有效影响半径在1.0~1.5 m之间,实施水力挤出措施时,注水孔的终孔间距应在2~3 m之间。注水孔孔深为12 m,封孔深度为6 m,最佳注水压力为12 MPa。 (2)水力挤出措施合理效检时间应为措施实施后3 h,水力挤出消突措施的施工时间和工程量都大幅度降低。 (3)水力挤出措施实施后单面最高月掘进进尺达到220 m,掘进速度提高到1.5倍以上。水力挤出措施实施后掘进过程中瓦斯不超限且效检超标率低于10%。 (4)水力挤出措施实施后煤中水分大大增加,由原煤的2%左右增至5%以上,增幅达1.5倍以上。3.2 合理效检时间确定

3.3 水力挤出措施掘进进尺考查

3.4 水力挤出措施消突效果考查

3.5 水力挤出措施期间的瓦斯涌出规律

3.6 煤中水分的变化

4 结论