全液压牙轮钻机新型液压控制回路的设计探讨

2021-06-01

(洛阳中重自动化工程有限责任公司,河南洛阳 471039)

0.引言

随着全球工业的快速发展,采矿业得到了大的发展,露天矿场使用的穿孔设备牙轮钻机也在向大型化、自动化、高效化方向发展。国产的全液压牙轮钻机能耗大、效率低、负载适应性差,与国外同类先进的牙轮钻机比较,技术性能低下,已经不能满足我国露天矿场开采的需要,也不符合牙轮钻机高效化、自动化、智能化的发展要求。要提高国产全液压钻机的技术水平,就需要设计先进的牙轮钻机液压控制系统,满足系统的驱动特性与钻孔负载特性,增强钻机的负载适应能力,降低能耗,实现高效率、高质量的钻孔,减小设备故障率。

1.行走和回转驱动液压原理设计

牙轮钻机工作环境恶劣,其行走采用履带式,履带的驱动是用轮边马达驱动,两条行走履带各自采用一台定量马达驱动,需要实现牙轮钻机前进、后退、转弯等一系列功能。每条履带独立驱动,且能够实现原地回转,并可以在苛刻条件的工作面上把钻机停放到需要的位置,能够实现微动调节,要求动作灵敏度高。钻机的钻头回转驱动使用两台定量马达驱动,需要实现回转速度的无级调节,能够实现恒扭矩,实现双向旋转。

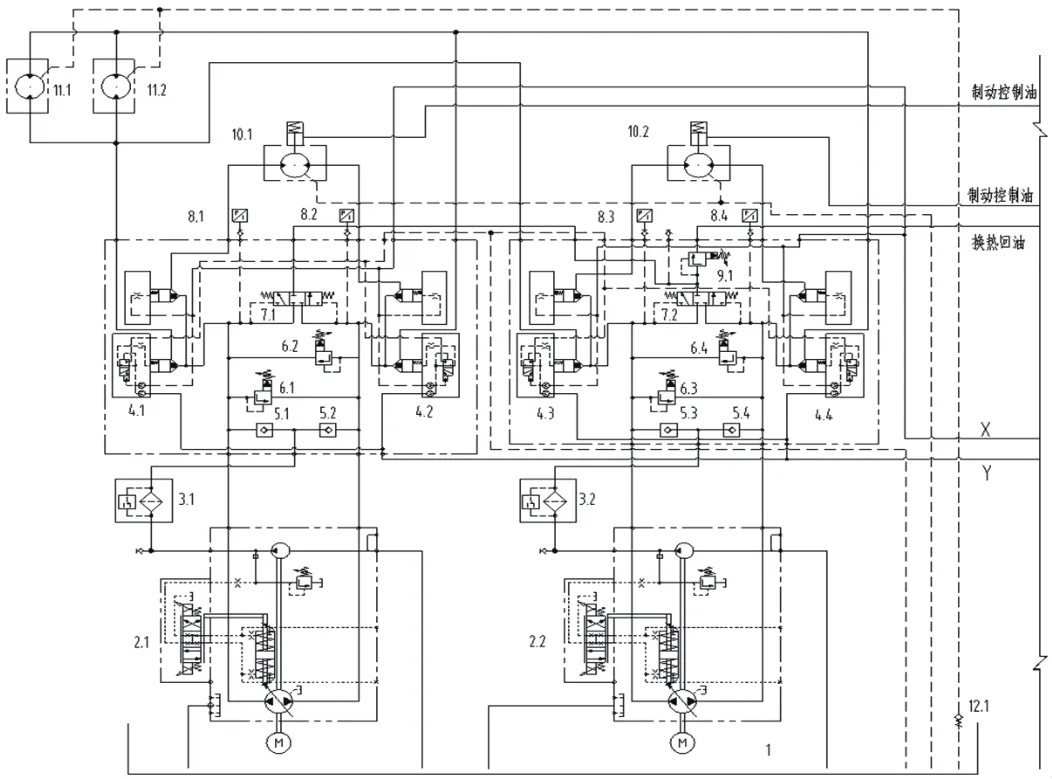

由于开式液阻调速回路虽然简单,但是液压系统的油箱容积选用大,空间占用大;功率利用率低,增加系统的换热功率。为此,新型的液压驱动采用闭式容积调速回路来实现,其驱动液压原理如图1所示。

图1 牙轮钻机行走和回转驱动液压原理图

钻机的履带行走使用两台电比例变量油泵带补油泵2和两台带轮边减速器的定量马达10组成两套独立的闭式回路,两套闭式回路的换热溢流阀9共用。钻进行走时,通过电气控制系统调节油泵的上的比例电磁阀控制钻机的行走速度、同步控制等控制,闭式回路设有安全阀用来保护系统安全。由于钻机行走过程,钻头不工作;钻头回转工作时,钻机不行走。基于此工作特点,充分利用泵的能力,设计时考虑把行走的驱动用的回路转接到回转驱动上,在回路的换热阀7后与马达进回有口增加液控换向阀4进行切换。为了满足回转最大转速需要,把行走两台泵并联使用,通过切换后形成双变量泵―双定量马达的容积调速回路。液压回路的切换阀采用液控插装式,该组合换向阀能保证各回路工作过程中没有泄漏,减小功率损失[1]。

2.钻杆加压及辅助液压回路设计分析

2.1 原理设计

牙轮钻机的加压系统结构形式有链条加压、齿轮―齿条加压、油缸加压、油缸―钢丝绳组合加压等。根据机械结构设计了采用由马达驱动链条加压的方式,对钻头进行加载和进给速度调节以及完成提钻功能。由于矿场岩层的强度变化等因素影响,加压系统应具备负载适应调节功能,防止加压链条出现过载或是卡钻的情况发生。基于前面的影响因素,本系统采用负载感应系统来实现加压马达的驱动和其他辅助油缸动作[2]。

负载感应系统分为两类,一类是开芯式负载感应系统,另一类是闭芯式负载感应系统(CLSS― Closed center Load Sensing System)。开芯式负载感应系统原理如图2所示,其采用定量泵1供油,通过梭阀6感应负载压力到定差溢流阀4,在系统压力没有达到系统溢流阀3最高设定压力情况下始终比最高负载压力高出。

图2 开芯式负载感应系统

闭芯式负载感应系统原理如图3所示,其采用负载感应变量泵1供油,通过梭阀5感应负载压力到变量泵的负载口,在系统压力没有达到系统溢流阀3最高设定压力情况下始终比最高负载压力高出∆P,即泵的压力补偿的压差。

图3 闭芯式负载感应系统

因此,新型的钻杆加压及辅助液压回路设计采用闭芯式负载感应系统控制牙轮钻机的给进和加压,以及控制钻机的辅助油缸,该系统能实现多执行器工作的有效流量分配。由于牙轮钻机钻进工作过程中,其他辅助油缸的动作很少,只要流量能够满足给进的速度和加压的自适应,就可以满足系统的工作的需要。为了保证各执行机构独立运动而不受负载的影响,在每个换向阀前设有前置压力补偿器,各油缸及马达的运动采用电比例换向阀进行速度调节[3]。

2.2 节能分析

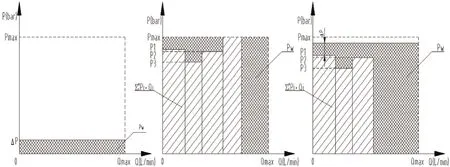

开芯式负载感应系统待机情况下的功率损失为Pw=∆P·Qmax,在有负载工作的情况下功率损失为闭芯式负载感应系统待机情况下的功率损失为Pw=∆P·Qmin,在有负载工作的情况下功率损失为两种系统的功率分配示意如图4、图5所示。

图4 开芯式负载感应系统在待机、工作情况下的功率分布图

图5 闭芯式负载感应系统在待机,工作情况下的功率分布图

3.负载感应系统液压控制回路

3.1 千斤顶油缸控制

钻机由4个千斤顶作为顶升机构,在钻机钻进前,需要先把钻机本体提升离地面,同时对钻机钻进平面进行调平,保证钻进平面的水平度。油缸的速度调整通过调整电液比例多路阀的开口来实现,在油缸的进油口设有平衡阀,防止自重下滑,保证千斤顶油缸的定位。

3.2 链条加压马达控制回路

钻机采用链条加压方式钻进,链条采用两台低速大扭矩马达驱动,马达带有制动器,在不需要工作时制动,防止回转动力装置自重下落。控制阀采用电液比例多路阀控制马达给定速度的快慢,力量反馈通过压力传感器转换得到,控制加压的速度,与回转的旋转扭矩匹配实现钻进工作的自适应钻进[4]。回路中设有平衡阀及梭阀保证加压的平稳性,同时控制马达制动器的开闭。为了避免钻进的过程中压力的冲击造成链条的受损,在马达的加压侧设有蓄能器。

3.3 起架油缸控制回路

起架油缸用以升降钻架,由于钻架升降是旋转动作,在油缸的进出油口设置有平衡阀,提高钻架运行的平稳性和安全性。速度调节采用电液比例多路阀控制,可以精确的控制钻架的停止位置,实现斜孔钻进。

3.4 卷扬绞车控制回路

卷扬绞车由马达驱动,马达的控制回路,在绞车下放绳侧设有平衡阀,重物下放过程中,防止出现自由下落及马达超速等事故发生,速度由电液比例阀进行控制,制动通过装在回路中的梭阀通过主阀进行控制。

3.5 电缆卷筒马达控制回路

牙轮钻机采用电驱动,其供电电缆缠绕与钻机尾部的电缆卷筒上,钻机在行走的时候,电缆卷筒需要随钻机的行走进行收放电缆,且电缆为6kV(或10kV)高压,为了保证电缆不会被拉断和履带碾压造成事故,电缆卷筒由马达直接驱动,液压控制回路上设有平衡阀和安全阀,马达收放电缆的速度通过电液比例多路阀调节跟随钻机行走速度。

3.6 卡夹机构控制回路

卡夹机构主要由卡盘和夹持器组成。钻机在正常钻进、倒钻杆、升降钻具和拧卸钻杆螺纹时,均需要卡盘和夹持器来完成。该机构由卡口油缸、液压大钳油缸控制其动作,液压控制回路能够实现机构的快速开合,保证夹持力。钻杆倒换通过钻杆仓油缸控制回路实现钻杆的移动。

3.7 稳杆机构控制回路

牙轮钻机在钻架的中部设有稳杆机构,稳杆机构由油缸控制,在钻进时稳杆机构能够抱住钻杆,减小钻杆由于钻机力而产生的挠曲,提高钻孔效率,不钻进或倒钻杆时,能够打开稳杆机构。控制回路采用比例多路阀控制,可以任意调整位置,并在回路上设有平衡阀。

3.8 辅助控制回路

插销油缸液压控制回路、背拉杆张紧缸控制回路、链条张紧缸控制回路为开关阀控制,控制油缸的两个位置;孔口罩油缸控制回路采用比例方向阀控制,速度可调。

4.结语

该液压系统设计能够很好满足牙轮钻机的工作要求,钻机的行走和顶驱回转驱动采用闭式容积控制回路,能够充分利用变量泵的功率和调节负载特性;加压及辅助控制系统采用闭芯式负载感应系统能有效的提高系统工作效率,节能效果明显,各执行器互不干扰,达到高精度控制要求,容易实现自动化、智能化控制。