浅议自动化监测在盾构下穿既有铁路中应用

2021-05-31孙志

孙志

上海功大建设工程检测有限公司 上海 200444

1 工程概况

既有铁路为全封闭电气化复线铁路,采用P60钢轨,无缝线路,有碴轨道,线间距为 4.8~5.0m,路基高约 4.0m。该工程下穿铁路路基区域,隧道左右线拱顶距地表的竖向高度分别为4.6m、5.4m,隧道外径为6.2m。主要穿越层为砂质粉土层、粉砂夹粉土层、砂质粉土层和粉砂层。盾构下穿铁路北侧为河道桥墩,盾构边距离桥台直径 0.55m 管桩中心的最小水平距离为 3.02m。

2 监测网设计

2.1 控制网

稳定的控制网是监测系统的基础。控制网布设首先要考虑施工现场地质条件、盾构施工方案、盾构施工影响范围、监测对象以及现场的通视条件。选点尽量避开影响基准网点的稳定性或其他不确定性因素。根据现场条件,为削弱人为搬运仪器造成的照准误差,须在下穿铁路两侧各设置工作基点。在远离施工区域且周边无施工的稳定建构筑物上布设3个基准点,监测控制网采用统一布设的原则,将基准点与工作基点联测,组建基准控制网。

2.2 坐标系

坐标系统一般选择建立独立坐标,定向方向一般与铁路平行或盾构推进方向一致。其目的是:便于沟通、分析数据。现场采用自由设站的方式,以铁路方向作为初始方向,建立独立坐标系统。

2.3 控制网稳定性检核

规范中要求监测控制网基准点需要至少一个雨季的自然沉降稳定后方可使用,实际生产中显然无法达到,所以定期对控制网进行稳定性检核是有必要的。基准网检核分平面控制网检核和高程控制网检核,平面控制网利用方向法测边测角检核,高程控制网利用检测测段高差的方法检核。

基准网在使用前不间断测量3~4次,取其稳定值数据作为基准网型参数。复核频率为每月一次,获取各期基准点的几何关系进行比较。当校核数据异常时,依据坐标数据及位置关系找出变动显著的基准点,舍弃不稳定的基准点。

根据实际的工期和工程进度,基准点布设在周边基础牢固构筑物。在初始观测结束后,进行多测回测量,计算边角关系。

3 精度分析

3.1 沉降位移

沉降位移变化采用极坐标法测量出基准点高程与待测监测点高程关系—全站仪自动采集目标(监测小棱镜)竖盘与水平面夹角、斜距,利用三角函数计算初始高程,以其原理如图1所示。自动化监测获得基准点、监测点与仪器之间的高差,由此计算出监测点高程。由不同观测周期高程数值相减得到沉降位移变化。

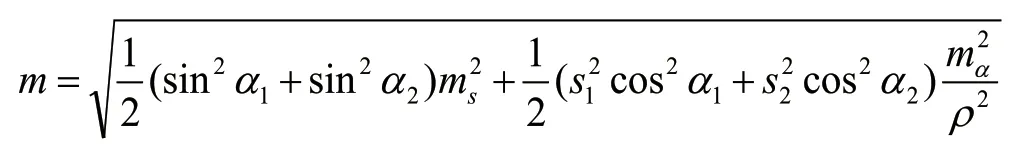

根据以上方法采集监测数据,在不考虑外界观测条件因素,仅考虑全站仪的测距ms和测角误差αm的影响,测点的中误差为:

根据现场实际情况,以监测点距离测站点最远距离130m,前、后视垂直角分别约为10°、5°为例,据此估算2个测回的中误差约为0.7mm,满足监测精度±1mm要求。

3.2 水平位移精度分析

根据自动化水平位移监测原理,自动化监测采用的全站仪测角中误差为±0.5″,铁路结构水平位移观测点距离测站的最大距离约为130.0m。基于架设在固定强制对中装置上,在不考虑外界条件情况下,观测精度主要受测站点精度、测距误差、水平角观测误差影响。根据现场测试数据,在无外界因素影响下,取测站点点位中误差进行2个测回观测监测点点位中误差为:

4 主要施工节点变形监测

盾构下穿既有铁路变形主要由无施工自然沉降变形、盾构穿越变形、工后沉降等,以下是盾构施工各阶段的详细特征[1]。

(1)盾构掘进前,地表受地下水位降低、水土流失产生的先期自然沉降,其主要表现为略微下沉,不参与计算施工影响。

(2)盾构掘进进入保护区范围内,开始影响地表点,开挖面前端地表开始变形,此时对既有铁路影响较小。此时表现为盾构开挖面前部变形,地表下沉或隆起,其主要原因在于盾构推力与土压力不平衡导致,此时需重点监测,及时反馈。

(3)盾构掘进铁路路基下部,由于路基注浆加固与重力推土,需根据监测数据调整盾构参数。此时盾构掘进层土体出现扰动,受上部压力影响,应力向四周释放,该施工节点需加密观测,监测频率调整至0.5h/次。

(4)盾构穿越路基后,由于路基与地表监测点出现下沉,变化较快,重点监测。

工后变化,土体蠕变至固结,沉降变化趋于缓和,降低监测频率。

5 建立施工模型

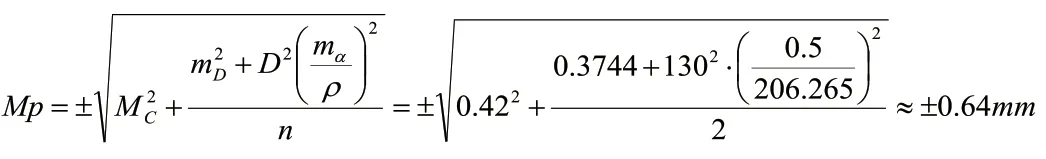

本次模拟数值计算地铁盾构隧道开挖选用Plaxis3D有限元软件,选取既有铁路沿线方向为Y轴,与铁路水平垂直方向为X轴,竖直方向为Z轴,既有铁路上行线、下行线以及盾构隧道上行线、下行线与桥墩桥台位置关系如图1所示。

模型几何型尺寸长(x轴方向)70m,宽(y轴方向)62m,土层选取到了地表以下标高-30m。计算模型共建立单元数39781个,节点数62220个,平均元素大小2.769m,最小元素大小0.09364m。建立了包括岩土体、2号桥墩、3号桥台、框架、桩体和隧道在内的有限元计算模型。

在实际的计算过程中,桩基通过embedded桩单元模拟,并按7∶1的斜度对桩进行了布置。考虑实际的工期安排,拟对土体堆重阶段安排10天,盾构掘进实际进度约每天掘进7.2m,70m隧道长度总共9.7天。

图1 桥台、框架、桥台、路基和堆土位置模型关系图

6 盾构掘进变形分析

盾构掘进过程中,选取了10个典型的工况进行了数值计算分析,考虑了0.5%的地层损失率。先施工左线隧道,再施工右线隧道。有限元盾构掘进过程模拟具有特征性的10个工况,分别为:

工况1:入场线盾构隧道掘进至普铁路基西侧坡脚位置;

工况2:入场线盾构隧道掘进至上行线股道中心位置;

工况3:入场线盾构隧道掘进至下行线股道中心位置;

工况4:入场线盾构隧道掘进至普铁路基东侧坡脚位置;

工况5:入场线盾构隧道贯通;

工况6:出场线盾构隧道掘进至普铁路基西侧坡脚位置;

工况7:出场线盾构隧道掘进至沪昆上行线股道中心位置;

工况8:出场线盾构隧道掘进至沪昆下行线股道中心位置;

工况9:出场线盾构隧道掘进至普铁路基东侧坡脚位置;

工况10:出场线盾构隧道贯通;

6.1 模拟盾构掘进总体沉降分析

在掘进开挖至既有铁路路基注浆加固区前,地铁盾构隧道周围总的沉降值为6mm;穿越注浆加固区后,由于地铁盾构隧道掘进所引起的位移最大变化值约为15mm。

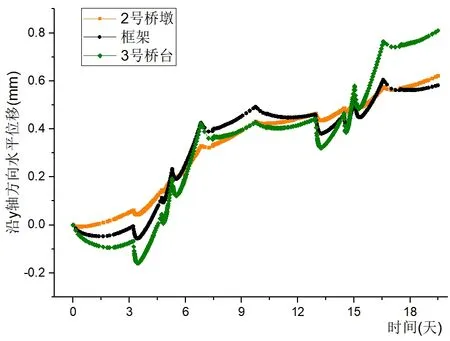

6.2 模拟盾构掘进对路基沉降的影响分析

不同工况下路基表面沿铁路纵向方向位移曲线(图2)可以发现路基中部表面沉降量最大值位置随着盾构隧道的开挖不断往入场线隧道开挖上方移动,且路基总体沉降量逐渐增大,盾构掘进施工完成后路基总的沉降量最大值约15.7mm,沿铁路纵向方向每10m最大沉降量差值小于6mm。

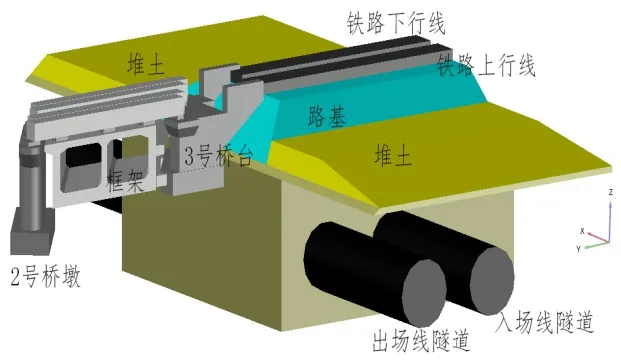

不同工况下2号桥墩、框架和3号桥台沿 y 轴方向水平位移曲线(图3),可以发现水平位移具有较为明显的阶段性,在盾构隧道开挖后先减小,后随时间增长逐渐变大,其中侧向位移增长速率比较明显的阶段是隧道开挖至路基中心附近位置处,2号桥墩总的水平位移为 0.62mm,3号桥台水平位移值最大为0.81mm。

图2 不同工况下路基表面沿铁路纵向方向位移曲线

图3 2号桥墩、框架和3号桥台沿铁路纵向方向水平位移曲线

6.3 盾构掘进实际变形

盾构施工在掘进至既有铁路路基注浆加固区前,地铁盾构隧道开挖面点先隆起3.4~8.6mm,掘进后盾尾沉降值为5.4~9.2mm,过程变化最大量为17.8mm;盾构施工进入注浆加固区后,铁路路基监测点隆起最大值1.2mm;在盾构掘进至脱离铁路保护区范围,最终沉降最大变化值约为1.4mm,过程变化最大量为2.6mm。

盾构掘进过程中,水平位移监测点由于埋设较浅,变化方向基本与土体运动方向相反变化;2号桥墩监测点水平位移为1.2mm,3号桥台水平位移为3.1mm。在盾构离开路基后,变化趋于收敛。

7 结束语

利用三维数值分析软件 Plaxis3D 对盾构下穿既有铁路变形影响展开了工况分析。在添加框架支撑和注浆预加固等条件下,可发现盾构掘进过程,实测变化与预测变化基本一致[2],但路基沉降值较模拟小;变化方向存在部分差异,水平变化值较模拟数据整体偏大。

8 结束语

自动化监测是本项目盾构下穿既有铁路监控技术的主要手段,监测技术设计基本满足现场施工监控要求,能够基本反应模拟数据的变化趋势,对盾构施工控制起到指示作用。