乌干达伊辛巴水电站闸门及启闭设备设计

2021-05-31刁楠

刁 楠

(上海勘测设计研究院有限公司,上海 200335)

1 概述

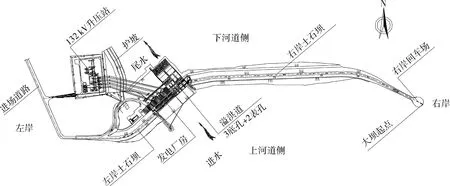

伊辛巴水电站位于乌干达共和国南部的维多利亚尼罗河上,电站总装机容量为183.2 MW,总库容为1.7亿m3。伊辛巴水电站为径流式水电站,其枢纽主要建筑物由如下部分构成:左右岸粘土心墙堆石坝、溢洪道及河床式发电厂房,三者在位置上处于同一坝轴线,共同承担挡水的任务,枢纽布置如图1所示 。工程于2015年开工,2019年4台机组全部投产发电。本工程金属结构设备由引水发电系统和泄洪系统两部分组成。整个工程的金属结构设备包含各类闸门及拦污栅共9种34扇,门槽埋件45孔,启闭机15套。

本工程金属结构设计主要依据美国陆军工程兵团(USACE)编制的《Design Of Hydraulic Steel Structures》[1]、美国钢结构协会编制的《Specification For Structural Steel Buildings》[2]以及《Design of Hydraulic Gate》[3]。

图1 伊辛巴水电站枢纽建筑物布置示意

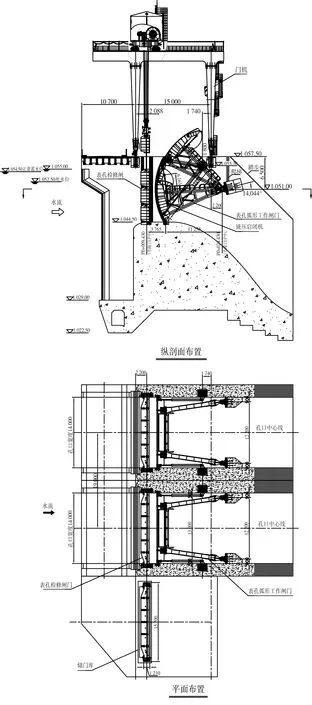

2 引水发电系统闸门及启闭设备设计

引水发电系统金属结构设备由进水口检修闸门及双向门机、拦污栅及清污设备、事故闸门及液压启闭机、厂房尾水检修闸门及单向门机等组成。电站装机4台,设有4条引水道,每条引水道进口处利用隔墩分成2孔,4条引水道共8孔。在引水道进口处依次设有1道检修闸门(8孔共2扇)[4],1道拦污栅(8孔共8扇),1道事故闸门(8孔共8扇)。在厂房尾水管出口处设有1道尾水检修闸门,4台机组共设有8孔4扇尾水检修闸门,可用于两台机组检修时挡水[4];另配置4扇尾水临时挡水闸门,用于施工期机组安装。引水系统闸门及启闭机纵剖面布置与平面布置详见图2。

图2 引水系统闸门及启闭设备纵剖面及平面布置示意

2.1 进水口检修闸门及启闭设备

进水口前沿布置1道平面检修闸门,在机组、引水道以及事故闸门检修的情况下关闭检修闸门挡上游来水。检修闸门孔口尺寸(宽×高)为8.35 m×25.60 m,底槛高程为1 029.90 m,按最高洪水位1 055.00 m设计,设计水头为25.10 m。

检修闸门为平面定轮叠梁钢闸门,共4节,可互换。每节门叶分2个制造运输单元,节间通过销轴相连。检修闸门采用下游面板、下游止水的布置形式。门叶主体为焊接结构,门体的梁系为实腹式同层布置。侧水封选用P型,底水封选用I型,水封采用表面为聚四氟乙烯涂层的橡塑复合材料,以降低摩擦因数[5-6]。主支承采用φ800 mm简支轮,反向限位装置采用滑块,门背侧设置槽外φ300 mm悬臂式侧轮。检修闸门采用Ⅰ型门槽,埋件主要由主轨、反轨、底槛3部分构成,其中主轨采用铸钢轨头与焊接副轨组合的复合截面,反轨采用焊接组合截面。

检修闸门的操作条件为静水启闭。启门时,提顶节叠梁小开度充水,充水平压至前、后水位接近齐平时再完全开启闸门。检修闸门日常放置在坝顶平台的门库中。

进水口坝段设置1台双向门机,启闭容量为2×1 600 kN,轨距为15.0 m,轨上扬程为15.0 m,总扬程为38.0 m。双向门机用于检修闸门的启闭,以及拦污栅、事故闸门、液压启闭机的检修启吊。

2.2 进水口拦污栅及清污设备

在检修闸门下游侧设有1道斜立固定式拦污栅,用于拦截流道污物,防止污物进入机组对其造成破坏。拦污栅的孔口尺寸(宽×垂直高)为8.35 m×16.0 m,底槛高程为1 029.9 m,栅叶的设计水头为5.0 m,框架的设计水头为10.0 m。

拦污栅倾角为75°,共分5节,单节由栅条、栅条间的间隔环及支撑框架组成。支承框架为焊接结构,由多主梁、两边梁组成。栅条与支撑框架焊接,栅条的净距为136 mm。栅条为扁钢的形式,其上游面磨圆以减小水头损失。拦污栅支撑框架与混凝土结构上的预埋支承梁通过螺栓连接固定。

拦污栅利用清污机来进行污物的打捞和输送工作。清污机为移动式,由耙斗及其轨道、翻板机构、门架、集污斗、起升机构、行走机构等组成。清污机安装平台的高程为1 057.50 m,清污机轨距4.20 m;耙斗宽约3.0 m,单次打捞容量为20 kN,相应起升机构容量约2×30 kN,扬程32 m;集污斗容量约3 m3。

2.3 进水口事故闸门及启闭设备

事故闸门布置在拦污栅下游侧,用于事故时快速关闭流道、切断水流。其孔口尺寸(宽×高)为8.35 m×12.45 m,底槛高程为1 023.42 m。闸门按校核洪水位1 055.00 m进行设计,设计水头为31.58 m。

事故闸门为潜孔式平面定轮闸门,单吊点,按运输单元分4节制造,至现场后通过销轴连成整扇。事故闸门面板和止水均布置在上游侧,闸门关闭时门后无水,可以避免定轮长时间处于水中[7]。门叶主体为焊接结构,门体的梁系为实腹式同层布置。顶、侧水封选用P型,底水封选用I型。主支承采用φ800 mm简支轮,采用偏心距为5 mm的偏心轴,以便安装时调整定轮踏面在同一平面上,从而保证多轮受力均匀[8];反向限位装置采用滑块,门背侧设置槽外φ300 mm悬臂式侧轮。事故闸门顶节设φ250 mm闸阀式充水阀[9]。根据合同要求,事故闸门需在动水中依靠自重闭门,不得利用水柱压力,因此门体内配铸铁压重块。事故闸门采用Ⅰ型门槽,埋件主要由主轨、反轨、门楣和底槛4部分构成,其中主轨采用铸钢轨头与焊接副轨组合的复合截面,反轨采用焊接组合截面。

事故闸门的操作条件为动水闭门、静水启门。事故闸门日常悬挂在孔口上方约1.0 m的位置,在接到关闭指令后,靠闸门自重在3 min内关闭孔口;事故解除后,启门前利用门顶的充水阀充水平压至前后水位差不大于3.0 m时提门。

事故闸门采用快速闸门用液压启闭机进行操作,液压启闭机启闭容量为2 500 kN,扬程为14.0 m,布置在1 057.50 m高程。8台液压启闭机共用1个液压泵站,液压泵站内设3套油泵电动机组,两主一备;液压泵站布置于厂房上游靠安装间侧的1 053.5 m高程平台机房内,油管自机房接至液压启闭机。

事故闸门可通过锁定拖车锁定在高程1 047.80 m检修平台上,进行日常的检修和维护。当事故闸门需提出孔口检修时,先将其锁定在检修平台上,拆除液压启闭机与事故闸门的连接后,利用坝顶双向门机将液压启闭机和事故闸门逐一吊出门槽。

2.4 厂房尾水检修闸门及启闭设备

厂房尾水设1道检修闸门,尾水闸门孔口尺寸(宽×高)为8.45 m×7.947 m,底槛高程为1 015.357 m,按厂房最高尾水位1 043.43 m设计,设计水头为28 m。临时性挡水闸门按二期围堰挡水水位1 040.7 m设计,设计水头为26 m。临时性挡水闸门在竣工后报废,故临时性挡水闸门设计时不考虑增加锈蚀裕度,也不进行防腐处理。

尾水检修闸门的型式为平面滑动钢闸门,双吊点布置。闸门分4个制造运输单元,通过销轴连成整扇。尾水检修闸门面板和止水均布置在厂房侧。门叶主体为焊接结构,门体的梁系为实腹式同层布置。顶、侧水封选用P型,底水封选用I型。主支承采用滑块,反向限位装置采用弹性反轮,门背侧设置槽外φ300 mm悬臂式侧轮。尾水检修闸门顶部设两只φ300 mm压盖式充水阀[9]。尾水检修闸门采用Ⅰ型门槽,埋件主要由主轨、反轨、门楣和底槛4部分构成,其中主、反轨采用焊接组合截面。

尾水检修闸门的操作条件为静水启闭。闸门开启前需利用门顶的充水阀进行充水平压,待充水平压至前后水位差不大于1.0 m时方可提门。

尾水闸门启闭设备采用单向门机配自动抓梁操作。尾水门机设置在高程1 045.5 m平台,启闭容量为2×630 kN,轨距为4.5 m,轨上扬程为10.0 m,总扬程为31.0 m。

尾水闸门日常锁定在孔口上方的平台上,尾水检修闸门的检修和组装均在1 045.50 m高程的尾水平台上进行。

3 泄洪系统闸门及启闭设备设计

泄洪系统由表孔溢洪道和底孔溢洪道组成,用来完成水库的泄洪以及冲砂的任务,水库泄洪采用表孔和底孔相结合的方式进行。

表孔溢洪道共2孔,依次布置1道检修闸门,配置1扇闸门,2孔共用[4];1道弧形工作闸门,共2孔2扇。表孔溢洪道闸门及启闭设备纵剖面布置及平面布置见图3。

图3 表孔溢洪道闸门及启闭设备纵剖面及平面布置示意

底孔溢洪道共3孔,进口喇叭口后设有1道平面事故检修闸门,配置1扇闸门,3孔共用;出口处设有1道弧形工作闸门,3孔3扇;弧形工作闸门的下游设1道检修闸门,3孔1扇[4]。底孔溢洪道闸门及启闭设备纵剖面布置及平面布置见图4。

图4 底孔溢洪道闸门及启闭设备纵剖面及平面布置示意

3.1 表孔检修闸门及启闭设备

溢洪道表孔检修闸门的孔口尺寸(宽×高)为14.0 m×10.50 m,底槛处的高程为1 044.50 mm,按正常蓄水位1 054.50 m设计,设计水头约为10.0 m。

检修闸门为平面定轮叠梁钢闸门,共3节,节间通过销轴相连。检修闸门采用下游面板、下游止水的布置形式。门叶主体为焊接结构,门体的梁系为实腹式同层布置。侧水封选用P型,底水封选用I型。主支承采用φ800 mm简支轮,反向限位装置采用滑块,门背侧设置槽外φ300 mm悬臂式侧轮。检修闸门采用Ⅰ型门槽,埋件主要由主轨、反轨、底槛3部分构成,其中主轨采用铸钢轨头与焊接副轨组合的复合截面,反轨采用焊接组合截面。

检修闸门的操作条件为静水启闭。开启前小开度提顶节门叶充水,充水平压至前、后水位接近齐平时再完全开启闸门。

检修闸门的启闭操作采用设置于坝顶的双向门机借助于自动抓梁进行。双向门机的主钩容量2×1 600 kN,副钩容量100 kN,轨距为15.0 m,轨上扬程为15.0 m,总扬程38.0 m 。

检修闸门日常放置在坝顶门库中,其检修与维护可在1 057.50 m高程坝顶进行。

3.2 表孔弧形工作闸门及启闭设备

表孔弧形工作闸门孔口尺寸(宽×高)为14.0 m×10.50 m,底槛处的高程为1 044.50 m,按正常蓄水位1 054.50 m设计,设计水头为10.0 m。本电站的拦污、清污遵循“拦”、“排”、“清”相结合的方式[10],在拦污栅阻拦污物、清污抓斗清除污物的基础上,增设表孔翻板门来排除部分漂浮物,以减轻拦污栅的拦污压力、从而保证水轮发电机的正常运行。另一方面,翻板门的设置在保证下泄流量的同时还可减少泄水量,增加发电效益[11]。因此,在每扇弧形闸门顶部设有1扇翻板闸门。蓄水时,翻板门关闭,与弧门一起作为挡水闸门,而当水库有排漂浮物的需求时,翻板门朝下游翻倒开启,水库表层漂浮物即可排向下游。

弧形工作闸门为斜支臂弧门,面板的曲率半径为13.0 m,支铰布置在1 051.0 m高程。弧形工作闸门整扇闸门分门叶、支臂、支铰等部分运至工地后组装成整体,其中门叶结构分4个制造运输单元,于工地焊接成整体。闸门主横梁及斜支臂均为工字型实腹截面,所有梁系同层布置。侧水封选用L型,底水封选用I型。支铰的轴承选用自润滑球面轴承[12],两侧各设有2只侧导向滑块。闸门吊耳布置在面板侧对应于下主横梁的位置。

弧形工作闸门的操作方式为动水启闭,可以有条件地局部开启运行。弧形工作闸门采用2×1 250 kN液压启闭机操作,启闭行程约为4.97 m,布置在 1 055.7 m 高程。每台液压启闭机设1个液压泵站操作和控制该启闭机,液压泵站内设2套油泵电动机组,一主一备;液压泵站设置在靠近各弧门的闸墩上的机房内。

翻板闸门开孔尺寸(宽×高)7.5 m×2.5 m,底部设有2个支铰,铰座安装在弧门上部横梁上,铰链设置在翻板闸门上;翻板门侧面设有侧向挡板,侧向挡板与弧门的纵梁焊接成整体。用于操作翻板门的液压启闭机,其液压油缸的支承铰座安装在弧门的纵梁上、作用杆与翻板门上的铰座连接,从而实现翻板门的旋转开闭。翻板门液压启闭机容量为2×320 kN,扬程为2.33 m。

高程1 057.50 m的检修平台上设有液压穿销锁定装置对闸门进行锁定。

3.3 底孔事故检修闸门及启闭设备

底孔溢洪道进口事故检修闸门孔口尺寸(宽×高)为9.50 m×11.50 m,底槛高程为1 029.00 m,按最高洪水位1 055.00 m设计,设计水头约为26.0 m。

底孔事故检修闸门为平面定轮钢闸门,双吊点,分4个制造运输单元,至现场后通过螺栓成整扇。事故闸门采用上游面板、下游止水的布置型式。门叶主体为焊接结构,采用横梁式工字型实腹等截面焊接主梁,所有梁系同层布置。顶、侧水封选用P型,底水封选用I型。主支承采用φ800 mm简支轮,反向限位装置采用滑块,门背侧设置槽外φ300 mm悬臂式侧轮。事故闸门顶节设φ300 mm压盖式充水阀[9]。事故检修闸门采用Ⅰ型门槽,埋件主要由主轨、反轨、门楣和底槛四部分构成,其中主轨采用铸钢轨头与焊接副轨组合的复合截面,反轨采用焊接组合截面。

事故检修闸门的操作条件为动闭静启。当出口处的弧形工作闸门发生事故和检修时,事故检修闸门利用水柱可在动水中关闭挡水[12]。启门前先打开设置在门顶的充水阀充水,平压至前后水位差不大于3.0 m时再开启闸门。

事故检修闸门的启闭操作采用设置于坝顶的2×1 600 kN双向门机借助于自动抓梁进行。

事故检修闸门日常锁定在孔口上方1 057.50 m高程的平台上,并在此平台上进行闸门的检修与维护。

3.4 底孔弧形工作闸门及启闭设备

底孔溢洪道弧形工作闸门孔口尺寸(宽×高)为9.50 m×10.50 m,底槛高程为1 029.00 m,按最高洪水位1 055.00 m设计,设计水头为26.0 m。

弧形工作闸门为斜支臂弧门,面板曲率半径为17.5 m,支铰布置于1 044.00 m高程。弧形工作闸门整扇闸门分门叶、支臂、支铰几部分运至工地后组装成整体,门叶结构分4个制造运输单元,于工地焊接成整体。闸门主横梁及斜支臂均为工字型实腹截面,所有梁系同层布置。顶、侧水封选用P型,底水封选用I型。支铰的轴承选用自润滑球面轴承[12],两侧各设有2只侧导向滑块。闸门吊耳设在门叶的下横梁上。

弧形工作闸门的操作方式为动水启闭,但不作局部开启运行。弧形工作闸门采用2×1 600 kN液压启闭机操作,启闭行程为14.3 m,布置在1 044.0 m高程的平台上;每台液压启闭机设1个液压泵站操作和控制该启闭机,液压泵站内设2套油泵电动机组,1主1备;液压泵站设置在靠近各弧门的闸墩上的机房内。

在底孔出口门楣上部1 041.70 m高程处设有检修平台,可供闸门和液压启闭机进行检修,在检修平台上设液压锁定装置对闸门进行锁定。

3.5 底孔下游检修闸门及启闭设备

底孔溢洪道下游检修闸门用于底孔弧形闸门检修时挡水,孔口尺寸(宽×高)为9.50 m×14.4 m,底槛高程为1 025.00 m,按正常尾水位1 039.08 m设计,设计水头为14.08 m。

检修闸门为平面滑动叠梁钢闸门,共4节,可互换使用。节间通过销轴相连。检修闸门采用面板和水封设置在底孔的上游侧。门叶主体为焊接结构,门体的梁系为实腹式同层布置。侧水封选用P型,底水封选用I型。主支承采用滑块,反向限位装置采用弹性反轮,门背侧设置槽外φ300 mm悬臂式侧轮。检修闸门采用Ⅰ型门槽,埋件主要由主轨、反轨、底槛三部分构成,其中主反轨采用焊接组合截面。

检修闸门的操作条件为静水启闭。启门前提顶节叠梁门叶小开度充水,充水平压至前、后水位接近齐平时再完全开启闸门。

检修闸门的启闭利用设置于坝顶高程1 045.5 m的单向门机借助于自动抓梁进行操作。单向门机的主钩容量2×630 kN,副钩容量50 kN,轨距为4.50 m,轨上扬程为10.0 m,总扬程31.0 m。

检修闸门日常放置在靠厂房侧的储门库中,检修闸门的检修维护在1 045.50 m高程平台上进行。

4 结语

乌干达伊辛巴水电站电站4台机组已于2019年投产发电,目前正常运行近2 a,证明金属结构设备的布置、选型是合理的。