关埠引水隧洞超高强度岩石TBM刀具选型及布置

2021-05-31胡江涛乔晓锋

胡江涛, 乔晓锋,2

(1. 广东水电二局股份有限公司,广东 广州 511340;2.广东省水利水电工程技术研究中心,广东 广州 511340)

1 概述

全断面硬岩掘进机(TBM)是集机、电、液、光于一体,使用国内外先进技术集成,专门为隧道施工开发的一套设备,广泛用于各施工领域中,例如地铁建设、引水工程、铁路建设、电力工程、煤矿开采等隧洞工程的建设。刀盘作为TBM的重要部件,在掘进工作中有着极其重要的意义,刀盘设计的合理性对提高TBM掘进效率,降低施工成本起着决定性的作用。

全断面硬岩掘进机刀盘的设计不仅要考虑刀盘直径、滚刀间距、刀具形式、滚刀直径、滚刀启动扭矩及单刀承载力,还要根据具体的围岩地质条件、现场具体情况等进行综合考虑,使刀盘的特性符合施工要求。该文以榕江关埠引水工程中使用的中铁装备CREC5060E—2100刀盘设计为例展开讨论。

2 TBM刀盘结构形式及破岩机理

2.1 刀盘结构形式

刀盘按照结构形式分为3种:辐条式、复合式、TBM硬岩刀盘[1]。

辐条式刀盘特点:对刀盘磨损较大,渣土改良较困难,不利于保持土压平衡。辐条式刀盘结构特点为:辐条式大开口(70%~75%),易于进渣,刀具磨损小。辐条式刀具布置:刀盘中心为中心鱼尾刀,切削刀分层布置,加大合金尺寸以及合金数量以加强其耐冲击及耐磨性能。

复合式刀盘特点:针对硬岩地层和卵石地层具有较强的破岩能力。复合式刀盘结构:辐条+面板,面板易于稳定支撑掌子面。复合式刀具布置:刀盘中心为中心双联滚刀+单刃滚刀+刮刀+边刮刀;滚刀主要起破岩作用,刮刀和边刮刀主要带动渣土流动。

TBM硬岩刀盘特点:针对极硬岩地层具有较强的破岩能力。TBM硬岩刀盘结构:面板分块焊接,能充分破碎岩石,面板能防止过多坍塌,有利于掌子面的稳定,开口率过小,刀盘底部容易积渣,极易造成滚刀的二次磨损,直接影响掘进速率和滚刀的破岩量,开口率过大,影响刀盘布刀,且较大的岩渣会对损坏主机皮带[2]。TBM硬岩刀盘刀具布置:刀盘中心为双联滚刀+单刃滚刀+TBM铲斗齿;滚刀起破碎岩石的作用,TBM铲斗齿用于清除边缘部分开挖岩渣,防止岩渣沉积,确保开挖直径,防止刀盘边缘的间接磨损。

刀盘作为TBM最主要的部件之一,是刀具破岩承重载体。在设备掘进过程中,地质条件变化很大,刀盘承受滚刀传递的各种力的集成,所以对刀盘结构有特别高的要求。刀盘的结构设计包含很多方面,例如刀具的布置、盘体结构拓扑参数、出渣系数设计、分布形式及支撑结构等方面的内容。滚刀在工作中受到3个方向的力:正向力、滚动力、侧向力[3]。

中铁装备CREC 5060E—2100刀盘选用尺寸为Φ5 060×1 860,分2块进行安装,耐磨板护板材质为GP5060+HARDOX450+硬质合金块,采用形式为TBM 硬岩刀盘。

2.2 盘形滚刀破岩机理[4]

盘形滚刀破岩机理直接影响到受力分析。目前,TBM盘形滚刀的破岩机理有3种不同的理论:

1)由楔块作用引起剪切破坏;

2)岩体在滚刀楔块作用下产生径向裂纹,裂纹扩张到岩体表面进行破坏,或有相邻裂纹交错引起的岩石破碎;

3)滚刀楔入并滚压岩石时,岩石破坏属几种机理的结合,有裂纹扩展拉伸破坏、剪切破坏及挤压破坏。

上述3种情况是假设岩石在理想的状态下,不存在裂隙、孤石等多种不利因素。

在实际施工过程中,围岩的变化是非常复杂的,在TBM掘进过程中,操作手应不断对参数进行调整,应对各种不利因素,例如孤石、上软下硬、裂隙、掌子面渗水、残余应力等。

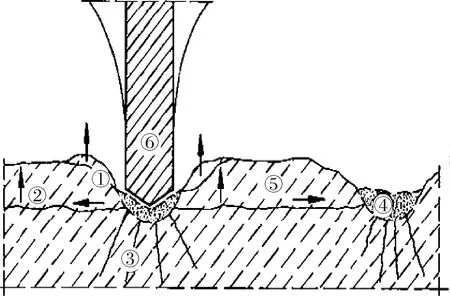

刀盘上布置盘形滚刀,设备掘进过程中,推进油缸将整个刀盘压向隧道掌子面,同时旋转刀盘,刀具在刀盘旋转的带动下,在与岩石接触的摩擦力作用下同时产生滚动,刀具会在掌子面上形成按刀间距排列的同心圆轨迹。该过程中,刀圈刃部切入岩石,使岩石破裂产生横向裂纹,相邻刀位的刀具压裂岩石产生的横向裂纹互相影响并相互交叉,形成片状的剥落岩碴(见图1~2)。在刀盘的旋转推进过程中,整个掌子面的岩石不断的破裂剥落,被刀盘碴斗收集后通过输送机构带出洞外,隧道掘进机得以不断的向前推进[5]。在滚刀破岩的过程中,切削力、刀间距、贯入度、岩石力学性能及其相互关系直接硬岩破岩效果,是刀盘设计与选用的重要依据[6]。

3 TBM刀盘设计与选用

3.1 刀盘直径的确定

榕江关埠引水工程选用的TBM为双护盾,根据现场实际围岩特点及设备具体情况,其刀盘直径主要取决于以下几点:

① 管片规格尺寸;

② 护盾类型(单护盾或双护盾);

③ 盾尾设计方式(密封盾尾或开放盾尾);

④ 刀盘中线相对于护盾中线的偏移量;

⑤ 边刀磨损范围(一般取值为10~15 mm);

⑥ 径向超挖量(一般取值为30 mm)。

① 破碎后的岩石;②/⑤ 破碎岩石横向裂纹;③/④ 破碎岩石纵向裂纹;⑥ 滚刀刀刃

图2 相邻刀具压裂岩石示意

护盾式刀盘直径可按式(1)进行计算:

D=D0+2(H+T)

(1)

式中D为理论刀盘直径,mm;D0为成洞后直径,mm;T为管片厚度,mm;H为充填豆砾石和灌浆厚度之和(当D取值为3 000~8 000 mm时,H为60~150 mm)。

根据式(1)代入计算(D0取值4 300 mm、T取值250 mm、H取值130 mm):

D=4 300+2(250+130)=5 060 mm(如图3所示)。

图3 刀盘直径示意

3.2 滚刀的选用

盘形滚刀装刀形式分为前装式和背装式,前装式刀具换刀时需进入刀盘与掌子面之间作业,为了保证施工人员的安全,只在地质条件较好时使用,背装式刀具换刀作业在刀盘的背面进行,能够较好地保证人员的安全。

中铁装备CREC 5060E—2100刀盘采用43.18 cm双联刀和48.26 cm单联刀以及TBM 铲斗齿形式,滚刀主要用于破碎岩石,TBM铲斗齿用于清除边缘部岩渣,防止岩渣沉积,确保开挖直径,防止刀盘边缘间接磨损。滚刀最大承载力为311 kN,滚刀间距为72 mm,刀盘采取六边形蜂窝状形式,刀盘开口率为7.5%,溜渣槽为6个,最大允许推力为10 000 kN。这种形式的刀盘,既能保持结构强度,又能保持较快的出渣速度[7]。

中铁装备CREC 5060E—2100刀盘滚刀采取背装式,对滚刀的拆装可在土仓内进行,选用直径为48.26 cm的滚刀27把,43.18 cm的滚刀8把(见图4),滚刀能承受载荷见表1所示[8]。

表1 对应尺寸刀具与载荷关系 cm

图4 刀盘布置形式示意

3.3 滚刀扭矩调整

在TBM刀具管理中,应根据不同围岩类别对滚刀启动扭矩调节,避免刀具发生刀圈崩刃、刀圈偏磨、刀圈移位、轴承失效、密封失效、刀体及刀轴等结构件失效等非正常失效(见图5)。据统计,刀具失效多数是由于轴承失效引起的[9]。

图5 刀具失效形式示意

榕江关埠引水工程T3工区在施工过程中,围岩地质变化较大,围岩单轴抗压强度在100~200 MPa之间,不同的围岩强度对刀盘的起动扭矩要求也不同。经过对前期掘进过程刀具损耗统计分析,将滚刀的启动扭矩控制在28~39 N·m,并根据不同的地质条件匹配合适的刀具起动扭矩,当围岩单轴抗压强度在100 MPa以下时,刀具的启动扭矩为28 N·m;当围岩单轴抗压强度在150 MPa左右时,刀具的启动扭矩为31~33 N·m之间;当围岩单轴抗压强度在200 MPa左右时,刀具的启动扭矩为35~39 N·m之间。这样能够使轴承在不同的工况下适应相应地质条件,降低刀具损耗,有效降低了隧道施工成本[10]。

3.4 确定滚刀间距和滚刀数量

理论上,影响滚刀间距因素主要有以下3点:① 岩石类型;② 岩石物理力学属性;③ 岩体节理分布等因素。

根据美国科罗拉多矿业学院的滚刀岩石机理的推力计算公式,TBM在掘进时的刀间距(S)按式(3)计算[11]:

(3)

式中FV为总推力;δC为岩石单轴抗压强度;τ为岩石无侧限抗剪强度;D1为滚刀直径;Φ为盘形滚刀刀刃角;h为盘形滚刀切深。

根据公式(3)代入相应值:Φ=60°(厂家提供);h=3 mm(厂家提供);FV=100 000 N;D1=482.6 mm;δC=200 MPa(技术部提供);τ=30 MPa(技术部提供)。

=2×3×0.58+(1506-40)×0.05≈76(mm)。

刀盘滚刀数量由下式计算可知:

N=D/2S

(4)

式中N为滚刀数量;D为刀盘直径;S为刀间距。

根据公式(4)代入相应值计算(D=5 060 mm;S=76.4 mm)。

N=D/2S=5060/2×76.4=33.1 把。

中铁装备CREC 5060E—2100刀盘初期设计为33把滚刀,刀间距约76 mm,经过分析地质资料,考虑地质围岩以花岗岩为主,围岩完整性好,局部岩石单轴抗压强度可达到230 MPa,经与设备厂家沟通协调增加2把滚刀,实际配置为35把滚刀,滚刀的平均间距约为72 mm。滚刀在刀盘上采取同心圆布置法,同时考虑以下2点:① 刀具在刀盘上布置,尽量使刀盘受力均匀,且不受径向载荷的影响;② 在设备掘进过程中,滚刀上产生的力对刀盘产生的倾覆力矩代数和趋于无穷小[12]。

4 现场实施情况

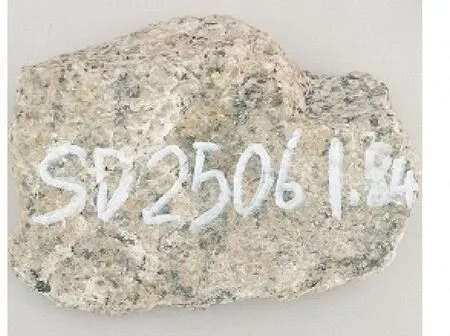

榕江关埠引水工程输水隧洞长约27.055 km,其中采用TBM工法隧洞长为24.588 km。该施工区域围岩以弱风化微风分花岗岩为主,围岩坚硬完整、石英含量高、岩石强度高(围岩最高可达190~230 MPa,如图6所示)。

图6 现场围岩取样示意

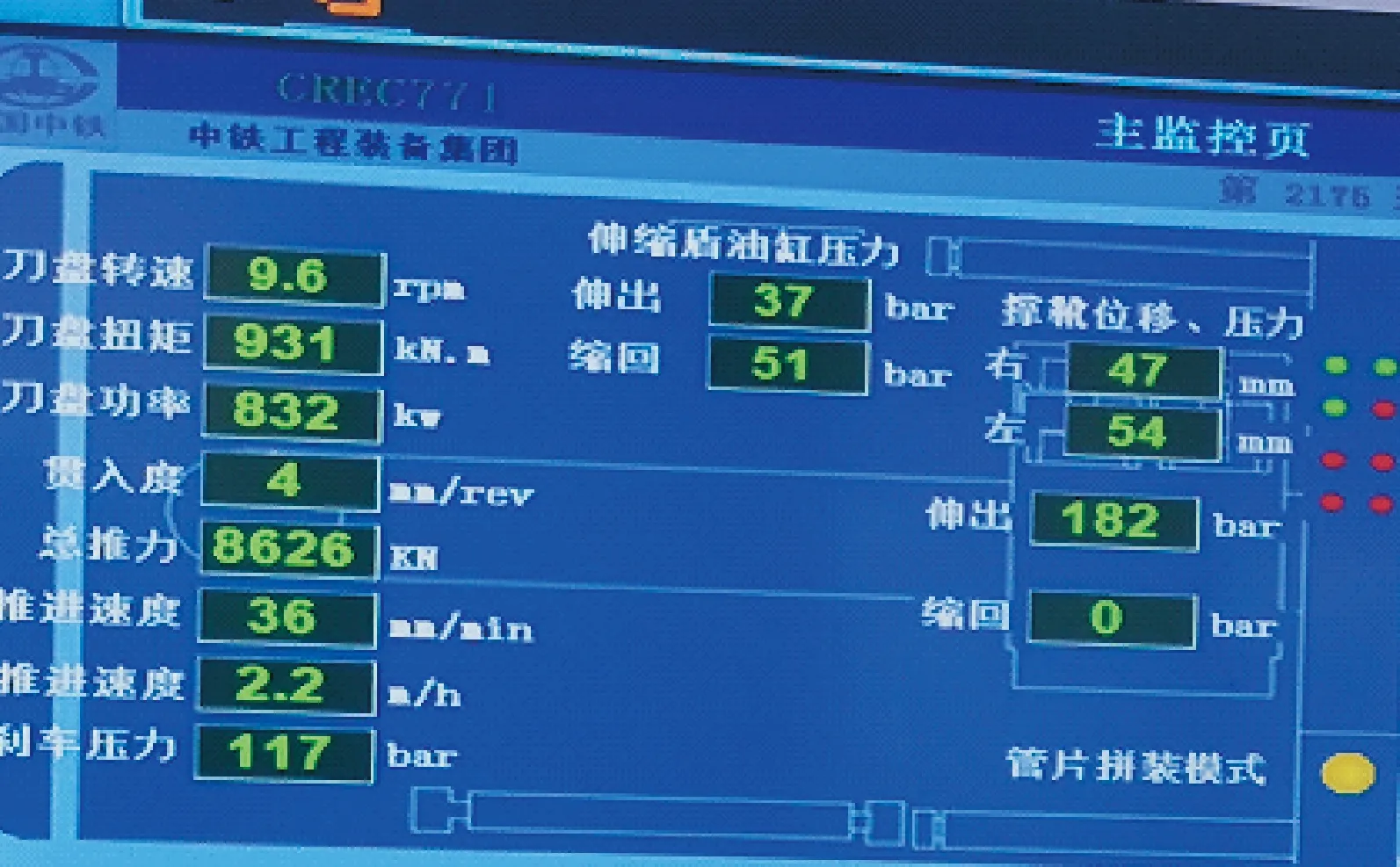

中铁装备CREC 5060E—2100硬岩刀盘在实际掘进过程中效率较高,在以弱风化微风化花岗岩为主的围岩中,当推力保持在8 500 kN以上时,贯入度能保持在4~5 mm之间,速度能保持在35~45 mm/min之间(见图7);在以全风化强风化花岗岩为主的围岩中,当推力保持在4 000~6 000 kN时,贯入度能保持在6~8 mm之间,速度能保持在75 mm/min之间。在项目实施过程中,平均月进尺达到了600 m,月最高进尺达到693 m。实践证明,该刀刀盘选型合理。相对于项目建设初期策划阶段,厂家提供的在弱风化—微风化花岗岩中,贯入度仅保持在3 mm左右,当在以全风化强风化花岗岩为主的围岩中,贯入度仅保持在5 mm左右,月进尺保持在500 m有了较大的提升。

图7 现场掘进参数示意

5 结语

刀具是TBM的核心部件,是掘进的载体和具体执行单元,其质量和现场管理对掘进有着十分重要的意义。刀具的耐磨性和抗冲击性能越好,在掘进中的贯入度越高,掘进效率相应就越高。对于围岩整体性好,且岩石强度高时,适当增加滚刀数量减小刀间距可以提高破岩效果。