超厚混凝土剪力墙及板施工技术与质量控制

2021-05-31LUPing

路 平/LU Ping

(河南国基建设集团有限公司,河南 郑州 450047)

1 项目概况

信阳市中心医院羊山分院项目地处信阳市新十一大道与新十八大街交汇处,总建筑面积约为25 万m2,总造价7.92 亿元,计划工期700 日历天。

本项目共规划3 间医用直线加速器机房,位于地下室1-11~1-21 轴交1-F~1-1-H 轴区域,加速器区域北接门诊楼B 区地下室,西接门诊楼A 区地下室,南接门诊楼C 区地下室,墙体厚度为1700mm(Q1)/1500mm(Q2)/2900mm(Q3),共3 种规格,墙体高度4300mm,总宽度14700mm,总长度35000mm;钢筋混凝土结构顶板厚度为:1700mm/2900mm,共2 种规格,其中,仅顶板钢筋混凝土自重荷载为72.5kN/m2,按照要求,属于超过一定规模的危大工程,需要编写专项方案并对方案进行专家论证,方案通过后才可进行施工。

2 施工难点

1)混凝土剪力墙及顶板体积大、厚度大,对结构的模板配置要求严格,其模板精确配置并安装是关键的控制难点。

2)混凝土剪力墙与顶板必须一次浇筑完成,中间不得留施工缝,不得出现冷缝,应严格按照施工部署实施。

3)本工程存在大面积的变截面结构吊模施工,模板安装及混凝土浇筑难度增大。

4)本工程存在大量大体积混凝土的施工,增加了水化热的控制难度。

3 工艺流程及实施要点

3.1 施工工艺流程

剪力墙钢筋→剪力墙模板→弹线→立柱及剪刀撑搭设→板模板支撑→板钢筋施工→布置板内测温点→外墙保温层→隐检→混凝土浇筑→保温监测。

3.2 支撑体系设计及加固

混凝土剪力墙模板支撑:模板采用厚度为18mm 的木胶合板,加固体系采用主龙骨为80mm×40mm×2.0mm 的矩形钢管(2 根并列),次龙骨为∅48×2.7mm 的钢管,对拉螺栓则采用直径为18mm 对拉螺栓,垫片采用自行加工的10mm 厚钢板。

混凝土结构顶板支撑:模板采用厚度为18mm 的木胶合板,次龙骨采用规格为60mm×80mm 的方木,主龙骨采用规格为∅48×2.7mm 的钢管(2 根并列),模板支架体系采用规格为∅48×2.7mm 钢管扣件体系。

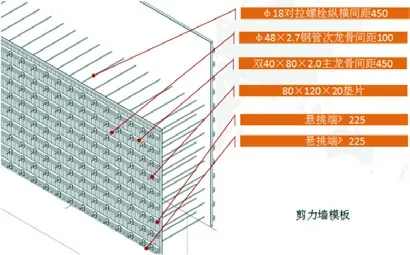

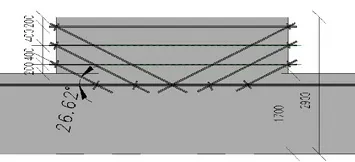

剪力墙混凝土结构模板加固:采用厚度为18mm 的木胶合板模板,加固螺栓间距为450mm×450mm;次龙骨采用规格为∅48×2.7mm 的钢管,间距为100mm;主龙骨采用规格为40mm×80mm×2.0mm 双矩形钢管,其间距为450mm,模板加固如图1 所示。

图1 剪力墙模板加固示意图

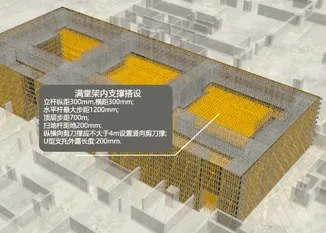

结构顶板支撑体系加固(图2):全部采用立杆纵距300mm,立杆横距300mm,水平横杆最大步距为1400mm,顶步步距加密为700mm,扫地杆距地面高度200mmm。最上部钢管主龙骨的间距为150mm;次龙骨方木间距为200mm。结构顶部与立杆连接采用U 顶托,模板四周搭设连续性竖向剪刀撑。

图2 结构顶板支撑布置示意图

3.3 实施要点

3.3.1 剪力墙施工

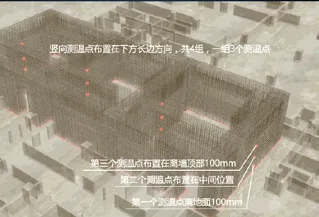

1)钢筋绑扎、测温点设置 要求混凝土结构剪力墙钢筋按照图纸及规范要求进行绑扎,在墙体钢筋绑扎完成后、模板安装前,完成其他专业的预留、预埋,并应经过设备安装的厂家到现场验收。本项目的大体积测温实施方案按照GB 50496-2018《大体积混凝土施工规范》的要求进行设置(图3)。

图3 剪力墙测温点布置示意图

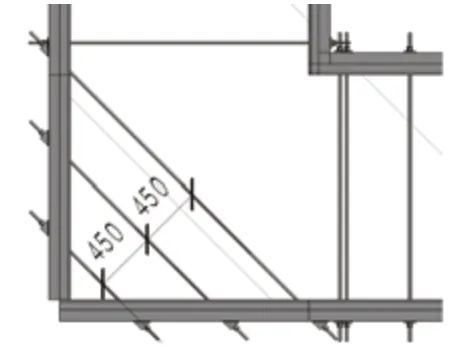

2)剪力墙特殊位置施工 如图4~图6 所示,剪力墙特殊部位模板采用厚度为18mm 的木胶合板,次龙骨采用规格为∅48×2.7mm 的钢管,主龙骨采用规格为80mm×40mm×2.0mm 的双矩形钢管(2 根并列),对拉螺栓采用M18mm 的对拉螺栓,垫片采用厚度为10mm 的自行加工钢板;螺栓间距为450mm×450mm;主龙骨间距450mm,最大悬挑长度225mm;次龙骨间距为100mm,最大悬挑长度225mm。

图4 直角墙做法

图5 丁字墙做法

图6 变截面吊模设计

3.3.2 混凝土顶板施工

1)立柱、剪刀撑的搭设 在顶板的支撑架体周围设置连续性的剪刀撑,因为加速器结构内部在架体完成后,无进入内部的敞开空间,所以架体搭设的同时完成剪刀撑的搭设。间距不应大于4m,纵横向均布置,搭接长度应满足不小于500mm 的要求,且双旋转扣件在杆件端部大于100mm 位置进行紧固。

2)板的模板支撑 顶板支撑架体按照由内向外、由下向上的搭设顺序进行,立杆间距为300mm×300mm。扫地杆与自然地面距离、水平横杆步距不应大于200mm、1400mmm,顶部加密间距为700mm。支撑体系的构造要求如下:①所有的规格、型号、外观质量等,应符合本工程方案要求;②每根竖向立杆与地面接触部位必须设置垫板或底座,其厚度不应小于50mm;③竖向立杆应尽量采用完整的钢管,不能采用搭接、接头扣等不符合要求的方法接长;④支撑体系水平横杆接头位置不允许在相同跨度范围内,并且相对错开距离不应小于500mm;⑤顶板模板下方木应由水平横杆支撑,设置方向与方木垂直,其间距与竖向立杆间隔设置间距保持一致;⑥注意板顶模板施工起拱控制。

3)板钢筋施工 板底钢筋保护层垫块:采用∅22短钢筋头内穿∅25PVC 管(图7),双层钢筋网片之间采用∅25 短钢筋头控制,按1500mm×1500mm 的间距进行设置。板上、中层钢筋网片采用钢筋焊接支架进行固定,钢筋支架间距设置为2000mm。

图7 短钢筋头内穿PVC管做法

4)布置板内测温点 测温点布置:参照墙内测温点布置方法(图8)。

图8 顶板结构测温点设置图

3.4 混凝土浇筑

混凝土浇筑采用整体分层浇筑的方法,浇筑路线为:先浇筑墙体混凝土,按然后浇筑顶板混凝土,按每500mm 一层分层浇筑、分层振捣,整体分层,不斜面分层,浇筑过程中如出现混凝土初凝,车载泵随时补浆,保证不出现施工缝。

安排专门人员对支撑系统进行时时观测记录是浇筑过程中必须进行的,当发现有下述异常情况,应立即停止施工,撤离现场全部人员,并按照应急预案采取加固措施。①竖向立杆下部垫木发生松动现象;②方木接头位置出现较大变形或挠度变形大于5mm 时;③模板支撑体系对拉螺杆螺栓松动;④所有竖向立杆弯曲;⑤水平横杆弯曲度超过L/400;⑥应当报告的其他情况等。

4 质量控制

4.1 停检点设置

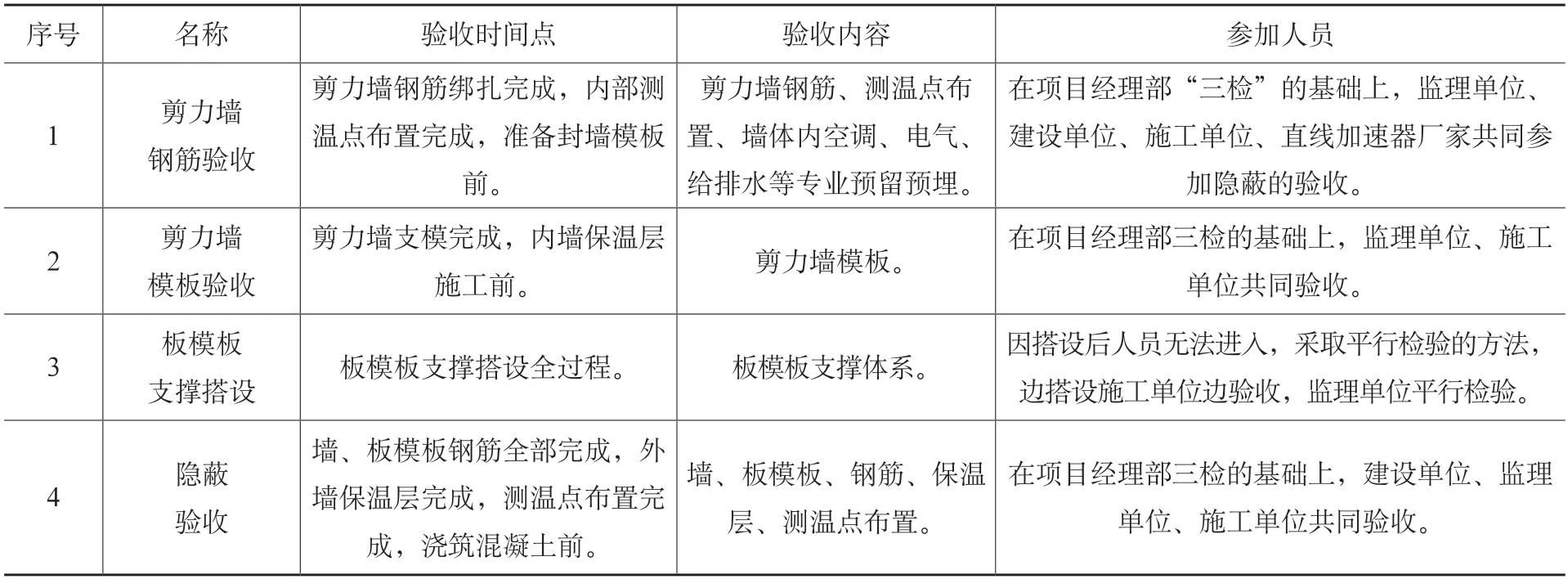

根据施工工艺流程设定的过程停检点如表1所示。

表1 停检点设置计划表

4.2 大体积混凝土质量控制

4.2.1 大体积混凝土结构浇筑规定

1)依据现场机械的性能特点及工作半径确定浇筑点的位置和数目,各位置的浇筑速度应均匀、平衡。

2)浇筑过程全面分层,控制混凝土运输车的等待时间,把握浇筑间歇时间,保证浇筑作业的持续性。

3)分层浇筑时,按照不大于500mm 为一层,应对称均匀浇筑避免应力集中,使混凝土整体沿高度上升均匀。

4)混凝土浇筑完成后,就应当开始安排专业工人对成型结构面进行抹光处理,次数视现场环境及实际情况确定。

4.2.2 大体积混凝土测温监测内容及要求

1)对结构内部、表面、环境测温点的测温,应按照方案在混凝土浇筑完成后规定时间内开始测量实施。

2)应按大体积测温方案要求的频率,提供有效的测温记录,记录各个测温点的具体数据,绘制温度的变化曲线、分析温度变化的趋势等。

3)当结构表面位置的实测温度,与环境温度差值小于20℃时,可停止测温。

5 结语

医用直线加速器机房超厚剪力墙、板施工技术,在本项目顺利实施,完成了本项目高大模板的施工及混凝土浇筑、养护的工作,目前支撑体系已全部安全拆除。本项目支撑体系安全可靠,方案切实可行,并取得了良好的经济效益,也为今后相似工程的施工提供了借鉴参考的案例,也积累了一定的经验。