中心螺旋式土压/TBM双模掘进机选型及应用

2021-05-31袁文征周罘鑫

叶 蕾,袁文征,周罘鑫

YE Lei,YUAN Wen-zheng,ZHOU Fu-xin

(中铁工程装备集团有限公司,河南 郑州 450052)

隧道掘进机因其具有安全、快速、高效等特点,已逐渐成了公路、引水、铁路、市政隧道建设的首选。广州、深圳地区中微风化破碎岩层以及地表水系发达,磨蚀性强,是一种典型的破碎、不稳定地层,如何实现在地表水系发达的中微风化破碎岩层隧道掘进机长距离、高效、安全掘进是隧道掘进机施工控制的重难点[1]。

国内外大多数盾构法工程隧道一般通过土压平衡盾构、泥水平衡盾构、敞开/护盾式TBM等隧道施工设备开挖,其开挖具有安全、高效、环境影响小、污染少等优点。对于复杂性、多变性等地质情况,单一模式掘进机施工存在不适应性,体现在掘进效率低、经济性差、施工安全隐患大等方面。针对广州、深圳部分地区地表水系发达、中微风化全断面岩层、软土地层的多模式盾构的研发势在必行[2]。

若采用土压/泥水双模式[3]盾构对于浅埋、富水地层泥水压力难以建立,全断面岩层掘进缓慢、刀具消耗严重,甚至出现刀盘磨损,如图1所示。若采用土压/敞开(中心皮带机)双模式盾构对于地表水系发达、全断面岩层(存在溶洞、破碎地层)若采用敞开模式掘进存在隧道淹没风险,如图2 所示。

图1 刀盘大圆环异常磨损

图2 盾构主机淹没

现有的土压/敞开双模式盾构,其敞开模式为中心皮带机出渣,中心皮带机出渣存在盾构中心为开式,若遇到突泥突水地质施工存在极大安全隐患。通过对隧道水文地理条件进行分析,结合复杂地质下存在隧道喷涌、主机淹没等因素,从出渣可行性、主机保压性考虑,提出了中心螺旋式土压/敞开双模式盾构,中心螺旋输送机出渣若遇到突泥突水地层可以通过关闭螺旋输送机出渣门实现保压,防止出现主机、隧道淹没安全隐患[4]。

国内对复杂地层中心螺旋式掘进机渣土输送性能研究较少。本文以广州、深圳地层为研究背景,结合试验研究,介绍中心螺旋式土压/TBM双模式盾构,为类似地层掘进机设计提供参考。

1 土压/敞开双模式掘进机现状

1.1 不同机型掘进机适应性

根据依托背景项目深圳某地铁区间,全长2100m,该地层地表水系发达,洞身位于强、中和微风化角岩(单轴抗压强度最大值为165MPa,平均值为92MPa)、岩石断裂带及砾质粘性土地层,局部存在软土地层。

对于软土地层土压平衡盾构以其高效、经济、快速的优点广泛使用,针对该地区部分区间存在全断面岩层、破碎层、突泥突水地层等复杂地层,单一模式盾构很难适应该工况,分别对土压平衡盾构、泥水平衡盾构以及护盾式掘进的优缺点进行分析[5],如表1 所示。

表1 不同机型掘进机优缺点对比

通过表1 可知,单一模式土压平衡掘进机在全断面岩层存在刀具磨损严重、掘进效率低下;单一模式泥水平衡掘进机在复合地层辅助工序较多、经济性较差,刀具磨损较大;单一敞开式掘进机无保压能力、存在喷涌安全隐患。

1.2 土压/TBM双模式掘进机优缺点

目前国内双模式掘进机土压模式为倾斜螺旋输送机出渣,TBM 模式出渣为中心皮带机出渣,当地层为软土、中强风化岩层、富水破碎带地层等情况时,此时土仓建压采用土压模式掘进。当地层为微风化岩层且地层稳定,此时空仓掘进,采用TBM 模式掘进。

1.2.1 土压/TBM双模式优点

深圳地铁某区间左右线采用土压/敞开双模式掘进机,其地质存在软土地层以及中、强、微风化混合花岗岩,中强花岗岩单轴抗压强度15~30MPa,微风化混合岩单轴抗压强度85~135MPa。该区间在软土以及中强风化花岗岩地层采用土压模式掘进,在微风化花岗岩地层采用中心皮带机模式出渣。

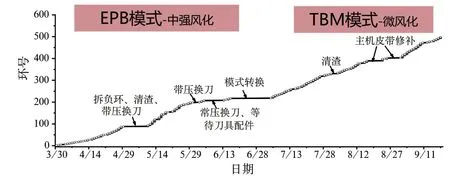

如图3、图4 所示,该区间模式转换前为中强风化花岗岩地层,采用土压模式掘进,土仓为半仓状态掘进,每隔100 环左右需要带压换刀一次,模式转换后采用TBM 模式掘进300 环左右,土仓为空仓状态掘进,该里程未进行刀具更换,从曲率看出在全断面岩层TBM 模式掘进速度较快、刀具磨损较少,刀具消耗降低60%左右。如图5、图6 所示,可以看出在硬岩地层,土压模式在硬岩地层掘进效率远低于TBM 模式在硬岩地层掘进效率,TBM 模式掘进速度是土压模式的3 倍左右。

图3 右线施工进度曲线

图4 左线施工进度曲线

图5 右线掘进速度图

图6 左线掘进速度图

1.2.2 TBM模式缺点

1)开式TBM 保压能力缺失 土压/TBM 双模式掘进机的TBM 模式采用中心皮带机出渣,该模式为敞开模式(简称开式),由于中心皮带机结构特点,主驱动与皮带机无法封闭,施工过程中地层如遇到突泥突水,导致主机积水,严重时导致主机淹没、人员安全问题。

2)开式TBM 设备区粉尘大 中心皮带机出渣时,刀盘滚刀挤压岩石产生大量粉尘,由于中心区域敞开,大量粉尘延皮带机直接进入主机内部设备区,皮带机整个上方均出现源源不断的粉沉扩散,尽管配备除尘系统,在掘进机运行过程中,无法清除主机内部所有粉尘,导致主机内部粉尘严重危害施工人员身体,文明施工困难,可视范围受限等问题。

1.3 闭式TBM模式提出

依托背景项目深圳地铁某区间,目前现有的掘进机运行模式无法适应该地层,从经济性、掘进效率、安全等方面总体考虑,土压/TBM 双模式掘进机采用TBM 模式时,若在突泥突水的地层具有防喷涌能力且能稳定掘进,将解决项目安全掘进问题。

针对中心皮带机出渣存在喷涌风险、皮带机故障率高、粉尘大等问题,若采用中心螺旋输送机代替中心皮带机出渣,通过螺旋输送机出渣门的开合实现防喷涌功能。在土压模式采用倾斜式螺旋输送机出渣,在TBM 模式采用中心螺旋输送机出渣,通过对螺旋输送机的位置调整实现掘进机模式转换,提出中心螺旋式土压/TBM 双模式掘进机。

对于中心螺旋输送机能否代替中心皮带机出渣问题进行实验室试验,验证中心螺旋输送机出渣的可行性、高效性等。

2 中心螺旋出渣试验

2.1 试验台设计

根据广州-深圳某地铁区间隧道掘进机主机布置情况,试验台螺旋输送机采用5°布置,螺旋输送机输入端连接容量2.5m3的渣斗。试验螺旋输送机参数如表2 所示。测试水平螺旋输送机倾斜5°,输送切片岩石渣料(花岗岩)、复合岩渣料(安山岩)的输送性,研究水平螺旋输送机输送渣土过程中遇到的问题,指导后续设计及现场施工。

表2 试验螺旋输送机参数

为最大程度模拟真实出渣情况,试验选用纯切片微风化花岗岩(天然密度2.65t/m3),该岩石取自某建设工程项目,该项目采用TBM 掘进,渣石材料和深圳地铁的地质情况类似。青岛某地铁区间是海底微风化安山岩,中心螺旋出渣试验采用该安山岩进行试验。

2.2 驱动装置可行性试验

根据螺旋输送机结构的不同,分别对周边驱动、尾部中心驱动螺旋输送机进行验证性可行性试验。

2.2.1 周边驱动螺旋输送机试验

周边驱动螺旋输送机,出渣门位于驱动装置后方,渣土先经过驱动装置,再排出到外面。

试验发现周边驱动螺旋输送机出渣方式,易造成渣土卡塞、卡转现象,通过检查发现螺旋输送机渣土主要卡塞到驱动装置附近,正反转均难以排出螺旋输送机筒节内部渣土,渣土改良对出渣效果无明显作用。

2.2.2 尾部中心驱动螺旋输送机试验

尾部中心驱动螺旋输送机驱动装置位于出渣门后面,通过对周边驱动螺旋输送机改造,在周边驱动螺旋输送机驱动装置前方开600mm×600mm 开口,模拟尾部中心螺旋输送机出渣试验,出渣口位于驱动装置前。如图7 所示,该试验出渣门位于驱动装置前方,渣土无需经过驱动装置,直接到达出渣门排出到外面,试验过程出渣顺利,未发生卡塞现象。

图7 尾部中心驱动螺旋输送机试验台

2.3 水平螺旋机出渣能力试验

为了进一步验证中心螺旋输送机出渣方案的可行性,利用现有条件进行了相关实验,以验证其可靠性,以指导后期设计和施工。

选取渣样2.5m3,分别按螺旋输送机转速5r/min、7r/min、9r/min、11r/min、13r/min等5 个转速等级循环出渣,测试相关数据如表3所示。

表3 实验数据-岩块干渣

如图8 所示,水平螺旋输送机出渣量随转速的增加,出渣量随之升高,当转速到达13r/min,螺旋输送机填充率可达68%,出渣量可达138m3/h。

图8 出渣量与转速关系曲线

如图9 所示,水平螺旋输送机扭矩随转速的增加,当转速到达一定程度后,扭矩提升不明显,当转速到达13r/min,螺旋输送机平均扭矩52kNm。

图9 扭矩与转速关系曲线

2.4 试验结论

1)通过两个试验对比分析,周边驱动与尾部中心驱动螺旋输送机不同点在于周边驱动螺旋输送机驱动环与螺旋轴不存在相对运动,导致驱动部分输送能力下降,得出尾部中心螺旋输送机出渣具有可行性。

2)干纯切片岩渣料(花岗岩)用尾部驱动螺旋输送机出渣,出渣效率随螺旋输送机转速加快而提高。由于提供渣量为静态渣(2.5m3),真实情况渣样为源源不断的动态渣,推断该类渣料采用水平螺旋输送机出渣效率具有较大提升空间。

3)螺旋输送机水平出渣方式工况下,干切片岩渣料在出渣时,摩擦生热较明显,试验中会看到出料口处有不同程度的水蒸气冒出,高温可能会引起螺旋机密封损坏。

4)螺旋输送机水平出渣方式工况下,当渣土级配中细颗粒成分比较多时,在渣口位置容易荡起粉尘。

5)螺旋输送机水平出渣方式工况下,干切片岩渣料在出渣时,摩擦现象明显,螺旋叶片划痕现象,推断长时间运行水平螺旋输送机时磨损情况严重。

3 中心螺旋输送机现场应用验证

深圳某地铁区间,盾构开挖直径∅6980mm,敞开模式最大推进速度40mm/min,螺旋输送机直径∅800mm,最大转速22r/min。

3.1 中心螺旋输送机出渣

掘进参数螺旋输送机转速8.8r/min,刀盘推进速度29mm/min,施工现场计算松方系数1.4,经计算螺旋输送机填充率达到64%,按照中心螺旋输送机最大能力22r/min 计算,盾构推进速度可达到72.5mm/min。验证了尾部中心驱动螺旋输送机应用于敞开模式下水平出渣的高效性。

经过出渣颗粒测量,此处地质为微风化角岩,地质较为稳定,目前掘进里程内含水量不太多。如图10 所示,出渣粒径大多为长条状,大粒径渣土很少,一般长50mm,宽30mm,厚度15mm。

图10 隧道开挖样渣

3.2 中心螺旋输送机磨损

根据实验室试验情况,针对实际工程中心螺旋输送机设计通轴耐磨合金块。针对螺旋输送机磨损问题统计数据如下:螺旋轴通轴焊接耐磨合金块,耐磨合金块高46mm,合金块平均硬度为60HRC,具有高耐磨性能,使用情况如图11所示。

图11 耐磨合金块磨损情况

图示为盾构掘进110 环(165m)时,图11(a)为螺旋轴伸出土仓隔板外的合金块磨损情况,最大磨损量40mm 左右(背渣面方向),主要为偏磨,背渣面方向耐磨合金块磨损严重。图11(b)为筒节内部合金块磨损情况,从图中可以看出伸出到土仓的合金块磨损较快,筒节内部合金块磨损量较小。

4 中心螺旋输送机与中心皮带机对比分析

中心螺旋式土压/TBM 双模式掘进机与中心皮带机土压/TBM 双模式掘进机土压模式相同,其对比分析主要为TBM 模式下中心螺旋输送机与中心皮带机施工过程对比。

4.1 模式转换对比

中心皮带机模式土压/TBM 双模式掘进机为中心皮带机与螺旋输送机共存,模式转换时需要拆装中心皮带机和螺旋输送机。中心螺旋式土压/TBM 双模式掘进机仅为一个螺旋输送机,模式转换为倾斜螺旋输送机转换为水平布置螺旋输送机,转换空间相对较好,模式转换相对较快。

4.1.1 中心皮带机模式双模转换

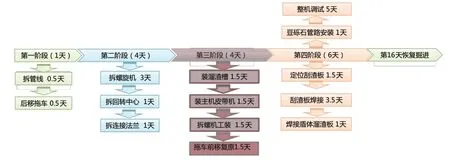

依据某工程采用中心皮带机模式土压/TBM双模式掘进机,先用中心皮带机敞开模式高效掘进,掘进到富水断层地质前时,由于中心皮带机模式不具有保压功能,在富水断层破碎带前进行模式转换,通过土压模式安全带压掘进,但土压模式刀具磨损严重,掘进效率较低。敞开模式转换成土压模式需要15 天(图12)。

图12 模式转换过程(中心皮带机)

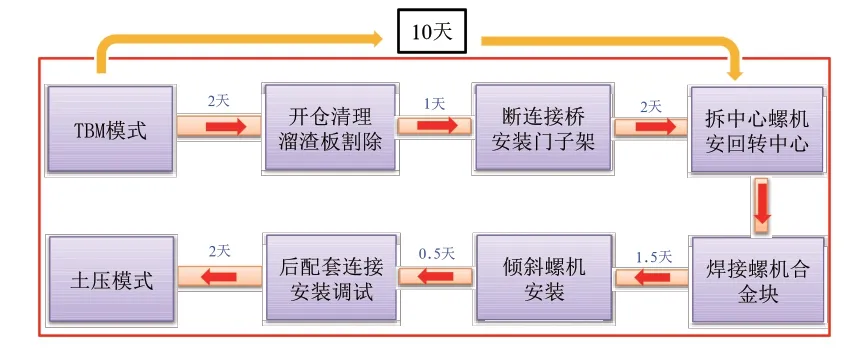

4.1.2 中心螺旋模式双模转换

依据深圳地铁某区间采用中心螺旋式土压/TBM 双模式掘进机施工,先用中心螺旋式敞开高效掘进,由于中心螺旋机具有保压功能,该模式顺利通过富水断层破碎带地质,在到达软土地层前进行模式转换,通过土压模式安全带压掘进。敞开模式转换成土压模式需要10 天(图13)。

图13 模式转换过程(中心螺旋机)

4.2 施工风险对比

土压/TBM 双模式掘进机采用中心皮带机出渣时,存在喷涌风险,严重时淹没主机、隧道,威胁施工员工生命安全;采用中心螺旋输送机出渣,当遇到突泥突水时,可以通过中心螺旋输送机出渣门关闭措施防止喷涌发生,实现带压掘进。

4.3 设备故障对比

4.3.1 中心皮带机模式

土压/TBM 双模式掘进机采用中心皮带机出渣时,由于中心皮带机结构复杂,易发生皮带机掉渣问题、滚筒磨损问题、托辊脱落问题、出口积渣问题(含水地层)、刮渣板磨损问题等,由于空间限制、故障频发,皮带机检修困难且维修时间长。

4.3.2 中心螺旋输送机模式

土压/TBM 双模式掘进机采用中心螺旋输送机出渣时,螺旋输送机仅存在螺旋轴磨损问题,根据实际施工项目,螺旋轴磨损可控,且更换频率低。

5 结论及展望

5.1 结论

1)针对广州、深圳等地表水系发达同时存在全断面岩层、岩石破碎层地区,中心螺旋式土压/TBM 双模式掘进机的中心螺旋模式具有保压能力优、掘进效率优、刀具磨损小、辅助工序少、经济性好等优势。中心螺旋式土压/TBM 双模式掘进机的提出,“一机两用”同时满足施工安全及施工效率关键问题,在降低设备应用安全风险、保证项目工期、降低设备投入及施工投入等方面具有较大优势。

2)实验室水平螺旋输送机出渣试验进行周边驱动螺旋输送机与尾部中心驱动螺旋输送机出渣的可行性验证,实验证明周边驱动由于驱动环与螺旋轴不具备相对运动,导致在敞开模式下螺旋输送机无法顺畅出渣;尾部中心驱动由于出渣口位于螺旋输送机驱动装置前方,螺旋轴与筒节均存在相对运动,出渣顺畅,能够应用于实际施工项目。

3)中心螺旋式土压/TBM 双模式掘进机为同一螺旋输送机,模式转换时,转换空间相对较好,模式转换相对较快。当地层富水且存在破碎岩层时,由于中心螺旋输送机具有一定保压能力,可采用中心螺旋模式掘进,模式转换频率相对较低,掘进效率较好。

4)通过实验室试验与现场工程试验,发现实验过程螺旋输送机存在粉尘、散热问题,采用实时温度检测、密闭防尘水幕方式在施工项目上应用,带来较好效果,给实际项目提供指导。

5)螺旋输送机筒节耐磨设计在初始阶段磨损由于棱角先磨损,磨损偏快,在后期使用过程中耐磨层平滑,磨损量减慢,掘进到463m 时,螺旋轴磨损主要体现在伸入到土仓处,由于刀盘开挖的岩块在接渣斗与螺旋轴始终磨损,导致螺旋轴前端磨损严重,螺旋轴设计时,应充分考虑螺旋轴前端耐磨形式,设置合理耐磨,保证施工效率。

5.2 展 望

单一模式掘进机与双模式掘进机均存在适应性以及其局限性,针对掘进机使用情况展望如下。

1)不同领域拓展。双模式掘进机在华南地铁(浅埋)隧道领域得到充分验证,在复杂山岭隧道(深埋)可以尝试。

2)闭式、无风险模式切换即将成为可能。地铁施工中硬岩段往往地层存在涌水、断裂带,局部松散深槽等,对双模式TBM 施工选型有一定影响,所有采用两种掘进模式均为闭式的中心螺旋形式双模式TBM,即使在TBM 模式空仓高速掘进下,开挖仓与主机隔开,可有效避免开挖仓突发涌水、涌砂、大量粉尘等掘进风险,可有效提升掘进安全性。

3)目前针对不同地质进行隧道掘进机选型,多数双模式TBM 主要以盾构模式为主设计,基于TBM 为主功能的双模式TBM 具有较好应用前景。