临氢裂解及烷基化组合技术应用于C9混合芳烃的高值化

2021-05-31臧甲忠王银斌洪鲁伟于海斌彭晓伟李晨汪洋郭春垒

臧甲忠,王银斌,洪鲁伟,于海斌,彭晓伟,李晨,汪洋,郭春垒

(1中海油天津化工研究设计院有限公司,天津300131;2天津市炼化催化技术工程中心,天津300131)

C9混合芳烃是石油化工装置的重要副产品,主要来自催化裂化、催化裂解、催化重整、蒸汽裂解等生产装置[1]。目前,C9混合芳烃的最主要利用途径是作为增产苯/甲苯/二甲苯(BTX)的原料和高辛烷值汽油的调和组分,其次是作为分离高纯度精细化工产品的原料或用于生产高品质溶剂油、石油树脂等[1-5]。

在炼化行业,国内正在逐步形成大连长兴岛、浙江宁波等八大产业基地。2019年,随着大连恒力石化、浙江石化的投产,国内炼油能力上升至8.6亿吨/年,对二甲苯(PX)产能接近1800万吨/年,预计2025年国内炼油能力将达到12亿吨/年,PX产能将达到4900万吨/年,届时PX市场供给将由短缺走向过剩[6-7]。在此背景下,C9混合芳烃的市场供给量将随之飙升,但其用于生产BTX的深加工路线将受到封堵。另外,国Ⅵ车用汽油标准中芳烃含量的指标降至35%[8],限制了C9混合芳烃作为高辛烷值汽油调和组分的出路,进而将加剧其市场供应显著过剩的发展趋势。

另一方面,随着全球航空航天技术的持续发展,以及人们对电子产品、电动汽车等需求的不断升级,国内外对聚酰亚胺(PI)等高性能工程塑料的需求越来越旺盛[9-10]。预计到2024年,全球PI的需求量将实现翻番,达到30万吨/年[11],而对其生产原料——均四甲苯(1,2,4,5-四甲基苯)的需求量将增至48万吨/年[12]。

目前,国内传统均四甲苯的生产工艺是分离压榨法,通过蒸馏、冷冻结晶、压榨分离等工序,从C10重芳烃中提取均四甲苯,产能不足2万吨/年,且存在效率低、污染环境、安全风险高等问题,面临被淘汰的困境[13-15]。如果分离压榨法工艺被取缔,国内的均四甲苯市场供应将会被完全切断。

C9混合芳烃中苯环上的烷基以甲基为主,三甲苯的含量高达30%~60%[5]。如果以C9混合芳烃为原料,以甲醇为烷基化试剂来生产均四甲苯,将有望创新性提出一种均四甲苯的生产技术,从而为国内均四甲苯的市场供应提供支撑。同时,该技术还将为C9混合芳烃的高值化利用提供一条新途径。因此,该技术是石油化工与精细化工的结合,可以提升企业的利润空间和抗风险能力,且符合目前炼化企业转型升级的发展趋势。

催化裂化和催化裂解装置副产的C9混合芳烃资源相对较少,蒸汽裂解装置副产的C9混合芳烃含有大量的甲基苯乙烯、茚等活性组分[1],以上几种资源不是理想的均四甲苯生产原料。

对于催化重整装置副产的C9混合芳烃,芳烃含量为95%左右,烯烃含量<1%,是理想的均四甲苯生产原料。不过,在重整C9混合芳烃中,芳环上含有C2+烷基的芳烃所占比例为25%~30%[5],为了提高原料中芳环的利用率,首先需要通过临氢裂解反应将芳环上C2+烷基脱除,然后将裂解产物与甲醇混合,再经临氢烷基化反应生成均四甲苯。对于C9混合芳烃的临氢裂解,国内外代表性技术有中国石化的HAL和HAT-plus、SK公司的APU等[1],以上技术目前均处于中试实验阶段。对于芳烃烷基化技术,国内外研究结构大都是以甲苯、甲醇为原料生产二甲苯,对于以C9混合芳烃为原料,在临氢条件下经烷基化反应生产均四甲苯,目前尚未见报道。

本文以催化重整装置副产的C9混合芳烃为原料,考察了临氢裂解、临氢烷基化组合技术生产均四甲苯的技术可行性和经济可行性,创新性地提出了一种C9混合芳烃高值化利用的新途径。

1 实验部分

临氢裂解催化剂、临氢烷基化催化剂均是以HZSM-5分子筛、NiO为活性组分的双功能催化剂,NiO负载量分别为3.0%、4.0%。

1.1 催化剂的制备

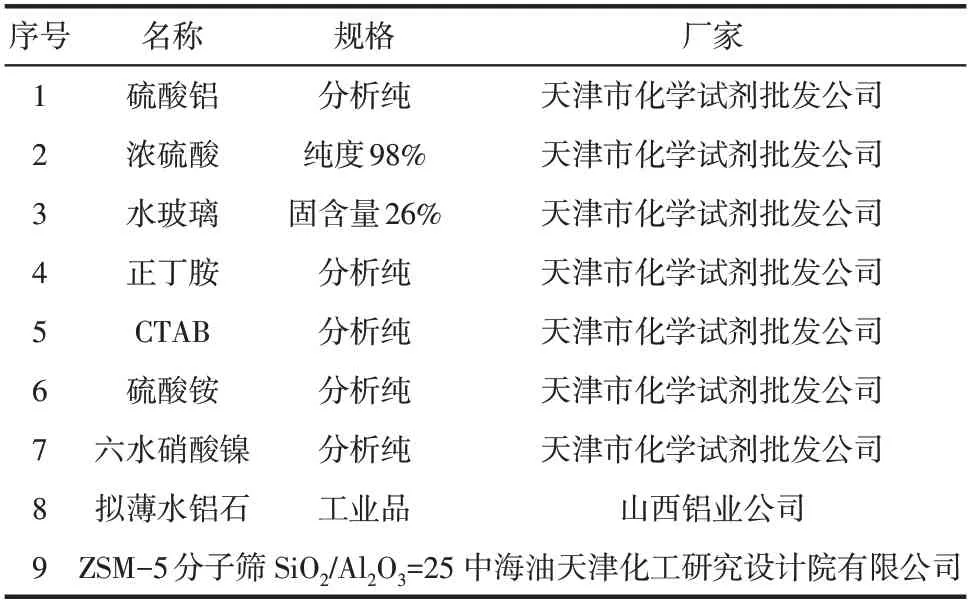

(1)原材料在催化剂制备过程中,所使用的原材料和化学试剂统计如表1所示。

表1 实验原材料统计表

(2)HZSM-5分子筛的合成称取35.7g硫酸铝,加入400g水中,然后再加入105g浓硫酸,搅拌均匀,得到溶液A。称取855g水玻璃,加入241g水中,然后再加入105g正丁胺,最后加入105g ZSM-5分子筛晶种,搅拌均匀,得到溶液B。将溶液A缓慢滴加到溶液B中,然后搅拌30min。将A、B混合溶液转移至2L高压反应釜中,进行升温、晶化。反应釜搅拌转速为275r/min,反应釜的升温速率为2℃/min,并在100℃时稳定24h,在150℃时稳定24h。待晶化过程结束、反应釜降至常温后,将浆液取出,过滤,然后用0.35mol/L的硫酸铵溶液在80℃下处理3h,过滤,烘干,得到HZSM-5分子筛,标记为Z-1。

将硫酸铝用量改为30.5g,浓硫酸用量改为115g,并在溶液A中添加10g十六烷基三甲基溴化铵(CTAB),其他参数保持不变,最终得到的HZSM-5分子筛标记为Z-2。

将拟薄水铝石与HZSM-5分子筛挤条成型,两者干基配比为3∶7,然后将成型后的样品在120℃下烘干6h,550℃下焙烧4h,得到催化剂载体。Z-1分子筛对应的载体标记为S-1,Z-2分子筛对应的载体标记为S-2。

(3)临氢裂解催化剂的制备以S-1为载体,通过等体积浸渍的方法,负载金属活性组分NiO,负载量3.0%。然后将催化剂在120℃下烘干6h,550℃下焙烧4h,得到临氢裂解催化剂,标记为C-1。

(4)临氢烷基化催化剂的制备以S-2为载体,通过等体积浸渍的方法,负载金属活性组分NiO,负载量4.0%。然后将催化剂在120℃下烘干6h,550℃下焙烧4h,得到临氢烷基化催化剂,标记为C-2。

1.2 催化剂的表征与分析

1.2.1 XRF表征

分子筛及催化剂样品的元素分析采用日本Rigaku公司生产的ZSX-PrimusⅡ型X射线光谱仪进行测定,分光系统为波长色散式,X射线管为端窗式Rh靶3kW,测试管电压50kV,管电流50mA。

1.2.2 N2物理吸附表征

分子筛及催化剂样品的孔结构采用美国Micromeritics生产的ASAP2020物理吸附仪进行测定,样品经150℃加热预处理,抽真空脱气后称重记录质量,以N2为吸附质,在液氮温度77K下进行吸附和脱附,测定P/P0=0.05~0.35的吸附曲线,由BET公式计算比表面积SBET,微孔孔体积由t-Plot算法获得,平均孔径由4V/A(A由BET计算)算法获得。

1.2.3 NH3-TPD表征

分子筛及催化剂样品的酸性质采用美国Micromeritics生产的AutoChemⅡ2920型吸附仪进行测定,样品先在600℃下预处理2h,之后降温至100℃进NH3-He气体,吸附饱和后进高纯Ar,并升温至200℃,吹扫至基线走稳。以10℃/min的速率升温至600℃完成脱附,脱附量采用TCD检测。

1.3 催化剂的评价

1.3.1 实验过程

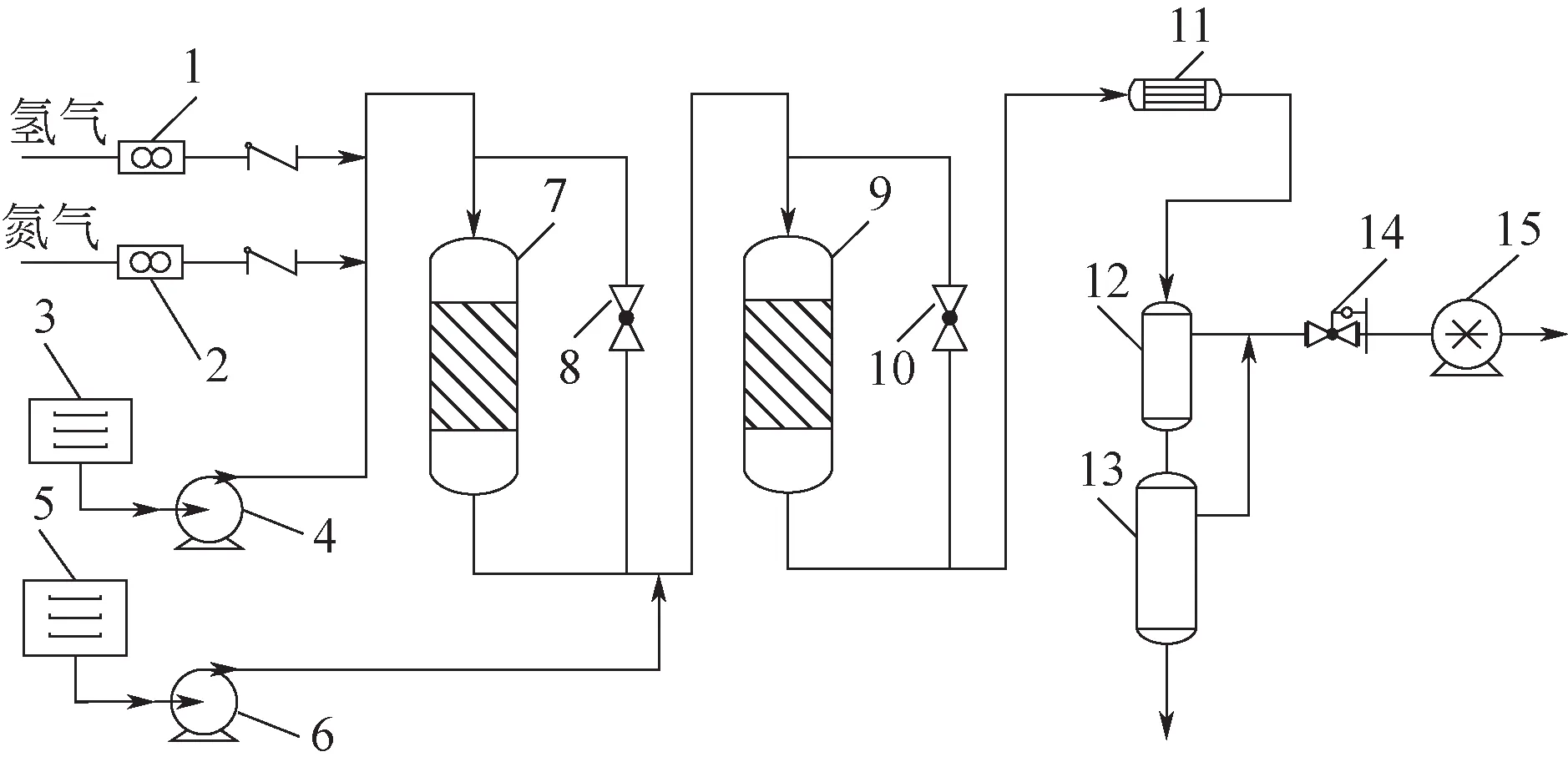

评价装置的流程如图1所示。所用C9混合芳烃取自天津某石化公司的催化重整生产装置。所用甲醇是取自内蒙古某公司的工业精甲醇,纯度>99%。

图1 催化剂评价装置流程

(1)裂解催化剂的评价将裂解催化剂样品进行破碎,筛取10~20目的颗粒10g,装填至裂解反应器中。以C9混合芳烃为原料,在反应温度400℃、压力3.0MPa、氢油比450∶1、质量空速2h-1的条件下,考察催化剂的反应性能。实验过程中,将烷基化反应器短接旁路控制阀打开,裂解反应产物直接进入后续冷凝、分离系统。

(2)烷基化催化剂的评价将烷基化催化剂样品进行破碎,筛取10~20目的颗粒10g,装填至烷基化反应器中。以裂解反应产物与甲醇为原料,在反应温度350~400℃、压力2.0~4.0MPa、氢油比450∶1(氢气与混合芳烃体积比)、质量空速1.5~2.5h-1、甲醇配比(甲醇进料量与混合芳烃进料量的质量比)为(1∶4)~(1∶2)的条件下,考察催化剂的反应性能。实验过程中,将裂解反应器短接旁路控制阀打开,裂解反应产物由芳烃计量泵直接输送至烷基化反应器。

(3)组合技术可行性的考察将裂解、烷基化催化剂样品分别进行破碎,筛取10~20目的颗粒各10g,装填至对应的反应器中。以C9混合芳烃与甲醇为原料,考察组合技术的可行性,裂解反应条件为起始温度400℃、压力3.0MPa、氢油比450∶1、质量空速2.0h-1,烷基化反应条件为起始温度370℃、压力3.0MPa、质量空速2.0h-1,甲醇配比为1∶3。实验过程中,反应器短接旁路控制阀均关闭,C9混合芳烃先进入裂解反应器,然后裂解反应产物与甲醇混合后进入烷基化反应器。

1.3.2 样品分析与数据处理

在评价实验过程中,进料5h后对分离罐进行排空,然后每24h取样1次,分别采集尾气(背压阀出口处)和油相产物(反应器出口处或低压分离罐),通过气相色谱仪对各个产物的组成进行分析,通过尾气表对尾气产量进行计量,并计算油相产物收率、气相产物收率、氢耗和甲醇甲基利用率,计算方法如式(1)~式(5)所示。其中,油相产物收率是以进料中烃类质量为基础(甲醇分子中烃类所占比例为43.75%,水所占比例为56.25%)。在临氢条件下,催化剂上的生焦速率较小,所以将催化剂生焦所造成的碳损失忽略不计,即将油相产物收率与气相产物收率进行归一化处理。另外,将燃料气和液化气馏分统一为气相产物,但不包括氢气。

因为氢气的消耗主要来自于C2~C3烯烃的加氢饱和反应,所以氢气的摩尔消耗量与C2~C3烷烃的摩尔产量相一致,即氢气的体积消耗量与气相产物的体积产量相一致,所以氢气体积进料量与尾气体积产量相一致,据此推算得到氢耗的计算式如式(4)所示。

由于在烷基化反应前后,混合芳烃中甲苯含量的降幅最大,即在烷基化反应方程式中,反应物以甲苯为主,因此假设:每生成1个均四甲苯分子需要消耗3个甲醇分子,据此推算得到甲醇甲基利用率的计算式,如式(5)所示。

2 实验结果与讨论

2.1 样品的表征与分析

2.1.1 样品的元素组成

分子筛与催化剂样品的元素分析结果见表2。裂解催化剂所用分子筛Z-1的硅铝比为30.8,烷基化催化剂所用分子筛Z-2的硅铝比为57.8。C-1样品的NiO含量为2.9%,C-2样品的NiO含量为4.1%,基本与负载量相一致。

表2 样品元素分析结果统计(质量分数)

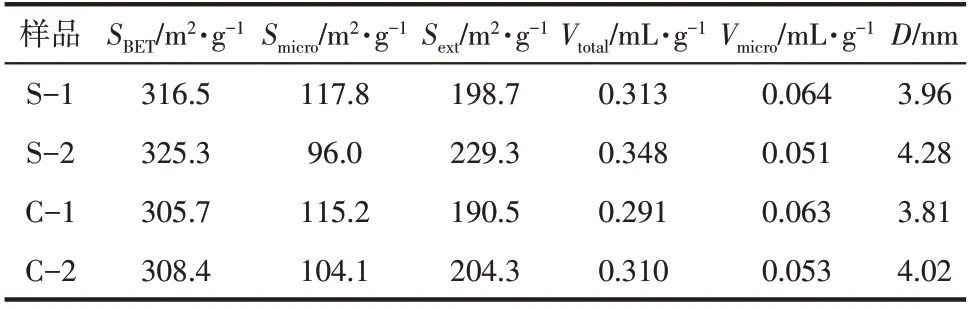

2.1.2 样品的孔结构

载体与催化剂的孔结构表征数据见表3。对比S-1、S-2两种载体的孔结构数据可知,后者具有较大的比表面积、孔容和孔径,这主要源于CTAB的使用。在Z-2分子筛合成过程中,添加的CTAB起到造孔剂的作用[16],使Z-2分子筛具备更为丰富的介孔结构,这对烷基化反应更有利。因为裂解反应是分子尺寸减小的过程,而烷基化反应是分子尺寸增大的过程,后者要求催化剂具有更丰富的孔道结构以及更小的扩散阻力[17-18]。

表3 样品孔结构表征结果统计

因此,负载NiO活性组分后,相对于载体,催化剂样品的比表面积、孔容、孔径均略有降低。

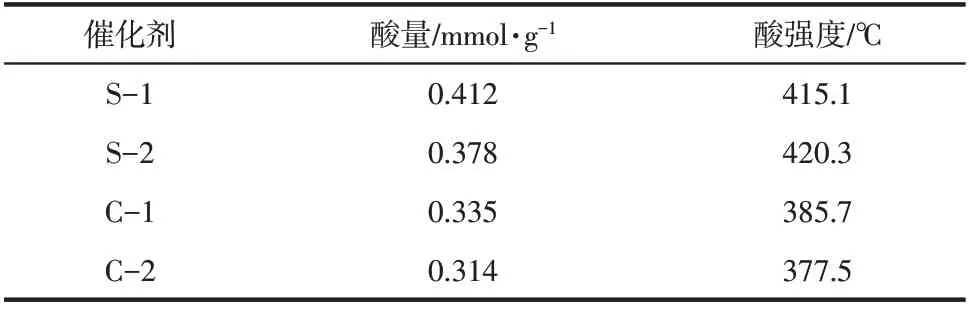

2.1.3 样品的酸性质

本文通过NH3-TPD检测载体、催化剂样品的酸性质,数据见表4。为了提高表征结果与样品反应性能之间的关联性,在酸性质表征实验过程中,样品吸附NH3-He混合气体之后,从200℃开始记录脱附量,至600℃结束。对于NH3脱附温度在200℃之前的弱酸中心,在裂解反应或烷基化反应过程中的催化作用较弱[19-20],所以在此不做统计。

表4 样品酸性质数据统计

S-1、S-2两者的酸强度相差不大,但前者的酸量明显大于后者,这与两者所用分子筛的硅铝比大小关系相一致,因为HZSM-5分子筛的酸量与其硅铝比成反比[21]。对于C-1、C-2样品,前者的酸强度较高,酸量较大。这一方面与样品所用分子筛的酸性质有关,另一方面前者的NiO负载量为2.9%,低于后者的4.1%。NiO物种进入分子筛孔道后会与B酸中心发生键合,并将之转变为酸性较弱的L酸中心[22],同时由于NiO物种的非均匀分布,样品的部分B酸中心会由于被NiO物种覆盖而失去酸性,以致于C-2样品的酸量、酸强度均要低于C-1样品。

裂解反应的目的是脱除原料中苯环上的C+2烷基,并且脱除率越高,对后续的烷基化反应越有利,所以裂解催化剂需具有较高的酸量和酸强度。烷基化反应的关键在于选择性,需限制甲醇自反应、芳烃歧化或异构化等副反应的发生,所以催化剂的酸量不易过大、酸强度不易过高[19,23]。

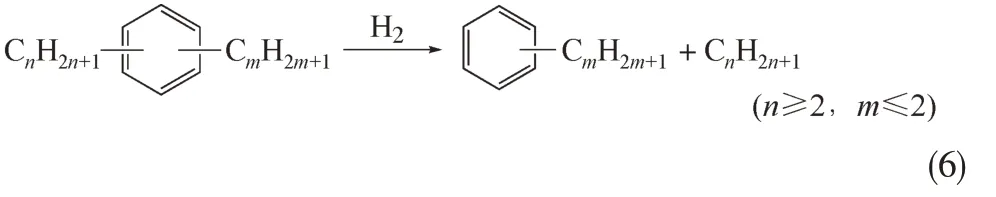

2.2 临氢裂解反应的考察

原料C9混合芳烃在临氢裂解反应过程中,主要发生加氢脱烷基反应,脱除的烷基以C2+烷基为主[1]。这是因为芳环侧链烷基的碳链越长,越易于裂解、脱除,所以甲基是相对最稳定的烷基,C2+烷基易于裂解,生成小分子烯烃,然后小分子烯烃在金属活性中心的作用下,加氢饱和生成对应的烷烃。反应方程式如式(6)所示。

表5 C9混合芳烃的组成情况统计

苯环上的甲基虽然不易脱除,但易于在芳烃分子内或分子间发生重排,所以在裂解反应过程中,还存在一定比例的烷基转移、歧化、异构化等副反应[24-26]。其中,烷基转移或歧化反应即是甲基在芳烃分子间的转移,具有调变甲苯、二甲苯、三甲苯等组分相对比例的作用;异构化反应即是甲基在同一芳烃分子内的转移,使得同分异构体的比例趋于热力学平衡值。

另外,甲基苯的缩合反应所生成的多环芳烃是焦炭的前体,即是催化剂结焦失活的原因所在[21]。在临氢条件下,通过金属活性中心的催化作用,可以有效抑制多环芳烃的生成,进而大幅降低催化剂的结焦速率。

2.3 临氢烷基化反应的考察

裂解反应产物的组成以甲基苯为主,详细组成如表8所示。将其作为原料,并以甲醇为烷基化试剂时,主要发生的反应是甲基苯的甲基化反应。在C-2催化剂的作用下,甲基化反应主要在ZSM-5分子筛孔道内进行,而在分子筛晶粒外表面或在CTAB引入的介孔结构中,由于酸中心数量少、酸强度低的原因,基本不会发生甲基化反应。

表6 裂解反应油相产物数据

表7 裂解反应气相产物数据

表8 芳烃原料主要组成数据

根据ZSM-5分子筛择形催化的理论,五甲苯分子尺寸为0.66nm,无法移出分子筛孔道,因此烷基化反应产物中不含有五甲苯[21]。在四甲苯的3个异构体中,均四甲苯的分子尺寸最小,为0.58nm,是在ZSM-5分子筛孔道中可以自由扩散的最大芳烃分子[21],所以在ZSM-5分子筛催化剂择形催化的作用下,烷基化反应的最终产物以均四甲苯为主。反应方程式如式(7)所示。

根据烷基化反应机理的理论,甲基苯的甲基化反应符合碳正离子亲电取代反应机理[1]。甲醇在催化剂的中强B酸位质子化,生成相应的碳正离子,并以甲氧基离子形式来进攻催化剂上弱吸附的甲基苯,在苯环上甲基的诱导作用下,来自甲醇的甲基转移到苯环上,最后质子又回到催化剂的B酸位。

另外,均三甲苯、连三甲苯、偏四甲苯、连四甲苯的分子尺寸为0.60~0.66nm[21],无法进入ZSM-5分子筛孔道内部,因此基本不参与烷基化反应过程[17]。

在烷基化反应过程中,主要的副反应类型包括甲醇自反应[1]、异构化与歧化[26]、烯烃加氢与加氢脱甲基[27]等,部分反应方程式如式(8)和式(9)所示,其中n为2或3。

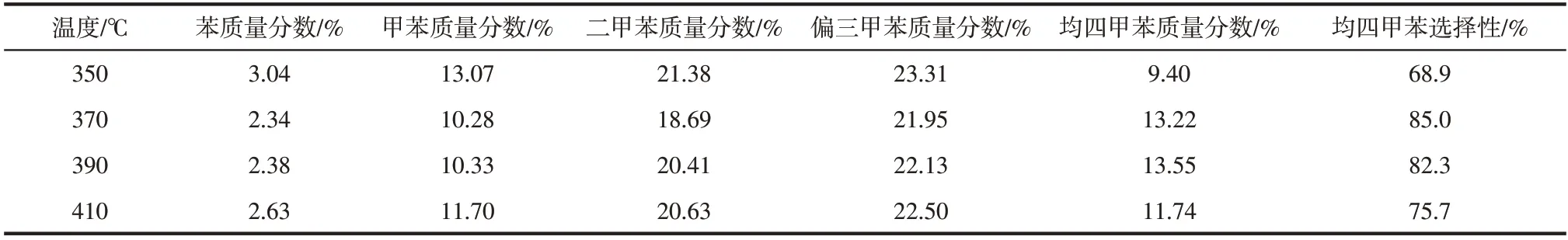

2.3.1 温度的影响

不同温度条件下的评价实验数据见表9,其中反应压力为3.0MPa,空速为2.0h-1,甲醇配比为1∶3。由表9中数据可知,随着温度的提高,油相产物中均四甲苯含量先增大后减小,而BTX及偏三甲苯含量先减小后增大。这是因为,反应温度较低时,烷基化反应速率、转化率均较低,反应体系主要受动力学控制,产物中均四甲苯含量较低。随着温度的提升,烷基化反应速率加快,转化率提高,产物中均四甲苯含量有所增加[29-30],反应体系由动力学控制转变为热力学与动力学共同控制。不过,由于烷基化反应是剧烈放热的过程[1],高温会导致反应平衡逆向移动,所以当温度提至410℃后,油相中均四甲苯含量再次降低,BTX和偏三甲苯含量增加。

对于均四甲苯的选择性,其影响因素包括均四甲苯的含量以及反应温度。产物中均四甲苯含量越高,产物中来自原料的偏四甲苯、连四甲苯的含量相对就越小,其对均四甲苯选择性的影响就越小;反之则越高。另外,反应温度越高,均四甲苯异构化等副反应加剧,导致产物中均四甲苯含量下降、偏四甲苯与连四甲苯含量增加,最终导致均四甲苯的选择性降低[29-30]。

表9 不同温度油相产物组成数据

从多产均四甲苯的目的来说,比较适宜的反应温度范围是370~390℃。

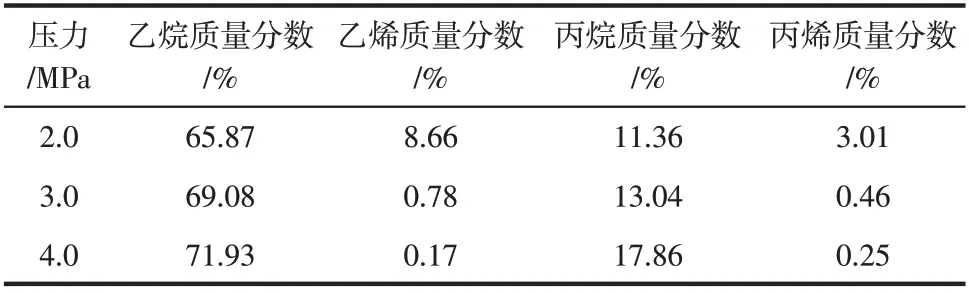

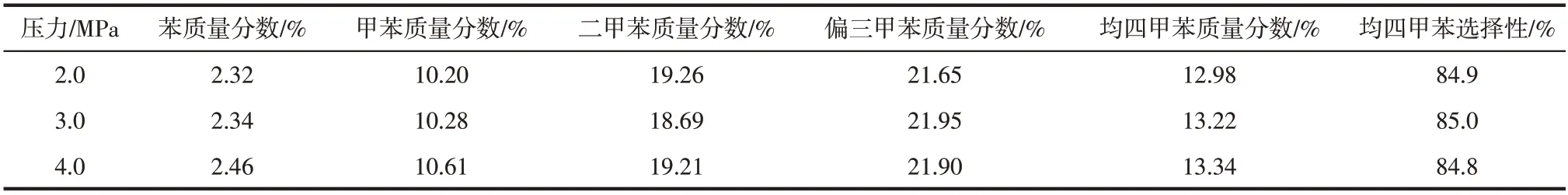

2.3.2 压力的影响

不同压力条件下的评价实验数据见表10、表11,其中反应温度为370℃,空速为2.0h-1,甲醇配比为1∶3。由表中数据可知,反应压力对气相产物组成存在显著影响,而对液相产物组成影响相对较小。

表10 不同压力下气相产物数据

压力较低时,氢气分压较低,以至于甲醇自反应生成的低碳烯烃无法有效地转化为烷烃,在2.0MPa时气相产物中乙烯、丙烯质量分数达到11.67%。如果以上气相产物与液相产物一同进入烷基化反应器,在烷基化反应条件下,未加氢饱和的低碳烯烃会进一步发生聚合、烷基化等二次反应,再次生成多甲基乙苯、多甲基丙苯或多甲基丁苯。这些大分子芳烃在ZSM-5分子筛孔道中的扩散阻力较大,极易进一步转化为多环芳烃等焦炭前体,最终导致催化剂的快速结焦失活[21]。压力较高时,氢气分压较高,甲醇自反应生成的低碳烯烃可以高效转化为烷烃,进而避免低碳烯烃发生聚合、烷基化等二次反应,从而有效地降低催化剂的结焦速率。

在3.0MPa时气相产物中乙烯、丙烯质量分数仅为1.24%,压力继续升高至4.0MPa后,乙烯、丙烯含量下降幅度显著减小。因此,临氢烷基化最佳反应压力选择3.0MPa。

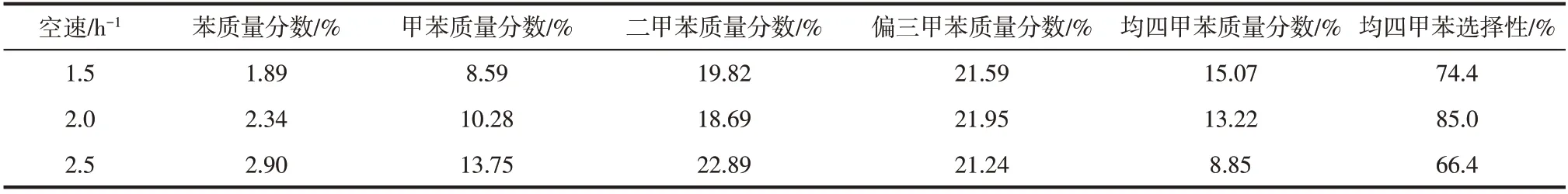

2.3.3 空速的影响

不同空速条件下的评价实验数据见表12,其中反应温度为370℃,压力为3.0MPa,甲醇配比为1∶3。由表12中数据可知,空速越大,均四甲苯含量越低,反之则越高。这是因为空速较大时,反应物与催化剂的接触时间较短,以致烷基化反应的转化率较低,导致均四甲苯含量较低[29-30],进而导致其选择性显著降低。空速较小时,烷基化反应转化率增大,均四甲苯质量分数达到最高的15.07%,但同时异构化等副反应的转化率同步得到提高,以致于均四甲苯的选择性较低。由此来看,烷基化反应最佳空速为2.0h-1。

2.3.4 甲醇配比的影响

不同甲醇配比条件下的评价实验数据见表13,其中,反应温度为370℃,压力为3.0MPa,空速为2.0h-1。由表13中数据可知,甲醇配比较高时,油相产物中均四甲苯的含量及选择性较高,BTX含量较低;反之则相反。另外,甲醇配比对偏三甲苯含量的影响较小。

表11 不同压力下油相产物组成数据

表12 不同空速下气相产物数据

表13 不同甲醇配比下评价实验油相产物数据

从甲醇的甲基利用率来看,甲醇配比较高或较低时,甲基利用率均较低。这是因为,甲醇配比较高时,对甲醇自反应有利[29-30],以至于过多的甲醇转化为低碳烷烃;甲醇配比较低时,烷基化反应深度不够,即烷基化反应产物以二甲苯、三甲苯为主,油相中均四甲苯的含量较低,以致于计算得到的甲基利用率较低。因此,从多产均四甲苯的目的来说,烷基化反应中甲醇配比最佳值为1∶3。

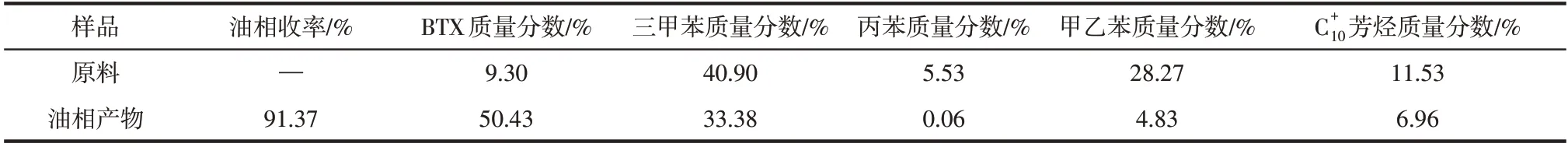

2.4 组合技术可行性的考察

2.4.1 组合技术的稳定性

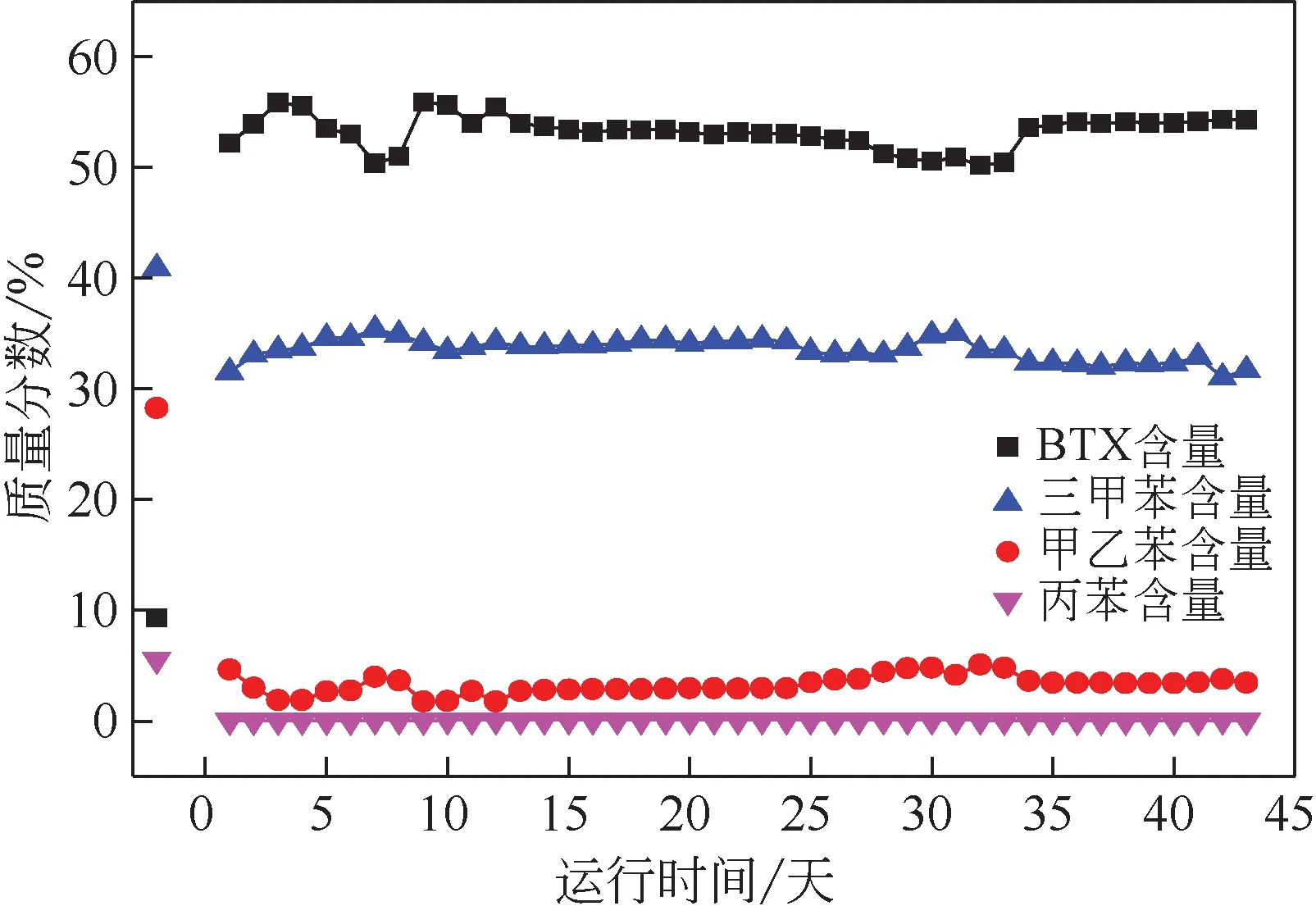

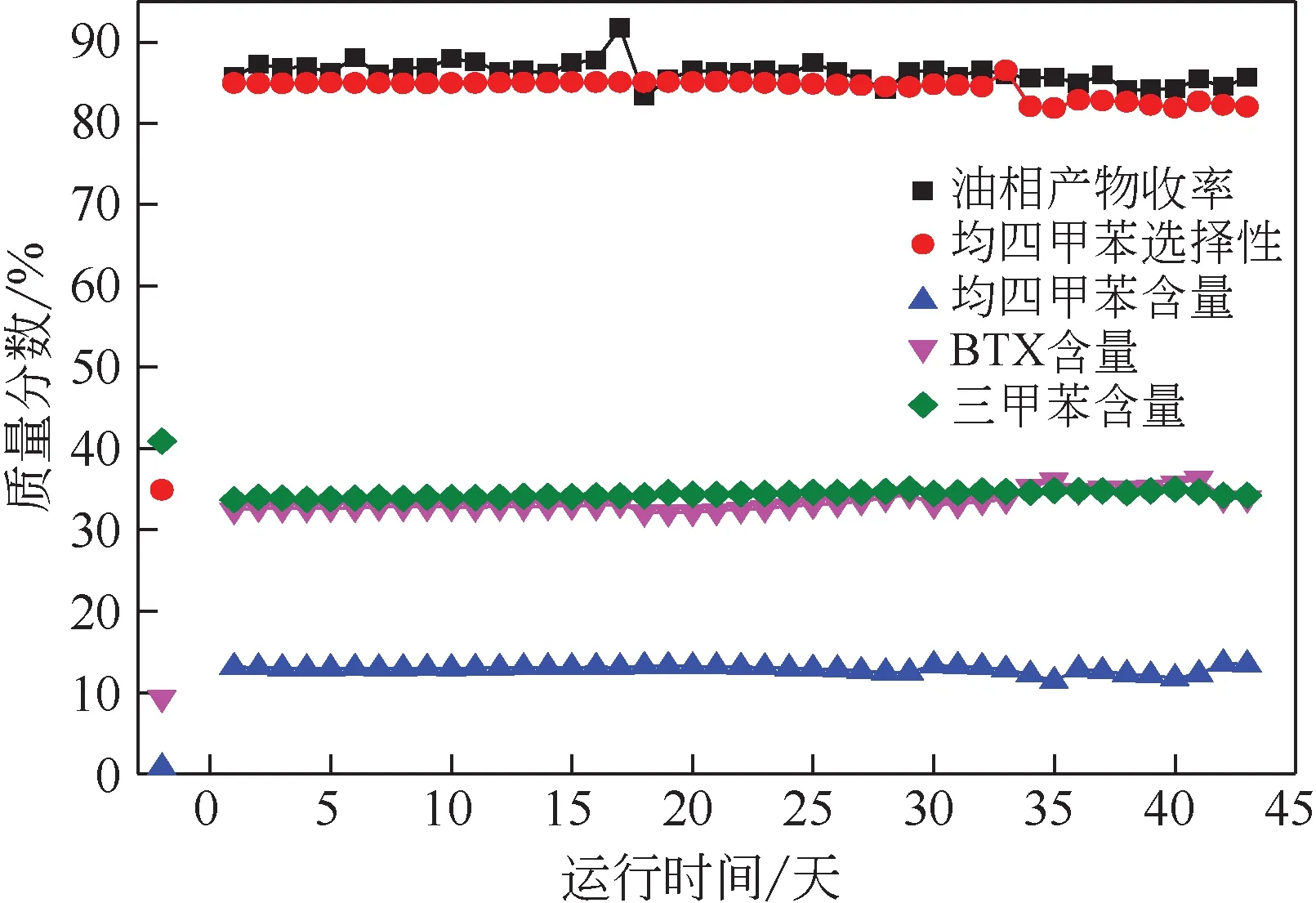

对于烷基化反应过程,甲醇的配比为1∶3,反应温度累计提升了10℃,以保证油相中均四甲苯含量不低于12%。由图3可知,经临氢烷基化反应后,BTX质量分数由原料中的9.30%增至30%~35%,三甲苯质量分数由40.90%降至33%~35%,均四甲苯质量分数由0.77%增至12%~14%,选择性由34.89%增至82%~87%,油相产物收率为83%~90%。其中,在实验后期由于反应温度的提升,均四甲苯选择性有所下降。

图2 裂解反应产物组分含量变化趋势

图3 烷基化反应实验数据变化趋势

组合技术的评价实验结果表明,该路线在技术上具备较高的可行性。

2.4.2 组合技术的经济性

以组合技术评价实验的第4~13天数据为基础,对产物的收率及组成进行统计,结果见表14。在此期间,尾气产量累计值为2.51m3,C9混合芳烃进料量累计值为4.83kg,甲醇进料量累计值为1.61kg。

表14 组合技术部分数据

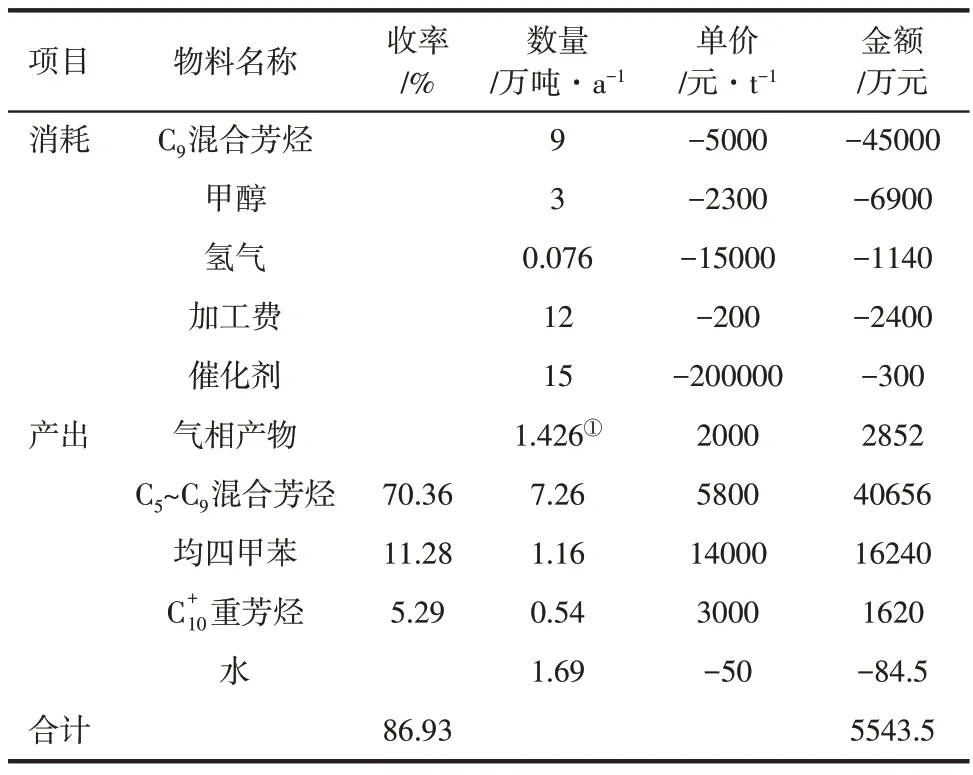

假设年处理9万吨C9混合芳烃、3万吨甲醇,则可计算得到氢气消耗量、各个产品的产量,进而计算经济效益,其中原料、产品价格主要参考2019年12月期间华北地区市场价格,详见表15。由表15中数据可知,组合技术的年生产利润为5543.5万元,经济效益显著。

表15 组合技术经济性计算数据

3 结论

(1)以催化重整C9混合芳烃为原料,通过临氢裂解与临氢烷基化组合技术生产BTX和均四甲苯,油相产物平均收率为86.94%,其中富含BTX的C5~C9馏分平均含量为80.93%,均四甲苯平均含量为12.98%。对于C9混合芳烃年处理量为9万吨的工业装置,通过本文提供的组合技术可实现年利润5543.5万元。临氢裂解与临氢烷基化组合技术具有较高的技术可行性和经济可行性,符合炼化一体化的发展趋势,是未来炼厂解决C9混合芳烃出路的首选途径之一。

(2)在本文提供的组合技术中,BTX可以作为产品外采,也可以循环回用,进而最大化生产均四甲苯,所以该组合技术具有较高的灵活性,可根据市场供需情况调整产品方案。

(3)均四甲苯作为聚酰亚胺的生产原料,未来市场需求的发展空间很大,而传统均四甲苯的生产工艺面临被淘汰的风险,所以开发创新性的均四甲苯生产技术刻不容缓。