污泥焚烧厂房中典型区域通风设计分析

2021-05-30徐腾飞

徐腾飞

上海电力设计院有限公司

传统污泥处理方式以填埋、农业使用为主,考虑到污泥中的重金属对土壤造成污染使得污泥农用存在一定的隐患和风险[1]。污泥焚烧是对污水处理厂中原废水经处理产生后的污泥进行焚烧处理,通过减量,稳定和无害化处理后作为资源加以综合利用。在以往的工程案例中,针对污泥焚烧过程的通风研究鲜有出现,本文以工艺流程为步骤通过分析污泥焚烧过程的各个处理阶段,对各个区域的通风方案进行分析介绍,以便为今后的设计作为参考依据。

1 污泥焚烧车间工艺处理流程

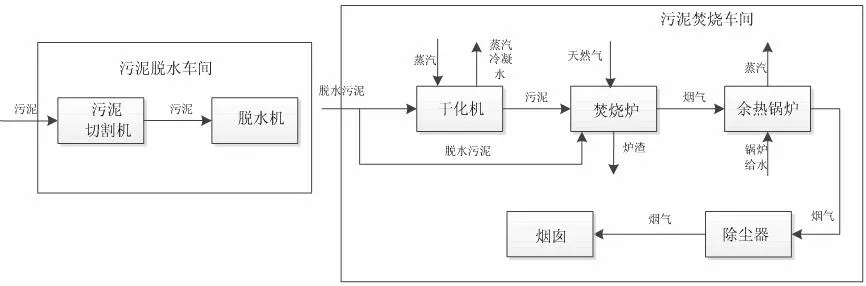

污泥处理采用机械浓缩脱水+干化焚烧的工艺流程,污泥焚烧后灰渣外运至填埋基地综合填埋场填埋。污泥焚烧工艺流程中(见图1),湿污泥经过污泥脱水系统处理后进入湿污泥接收仓,再经干燥机内通过的180 ℃的饱和蒸汽处理成为干化污泥,并从干燥机末端排出之后送入流化床焚烧炉焚烧。在以上处理过程中涉及到污泥浓缩脱水机房,污泥接收坑,干化区,焚烧区,空压机房,污泥循环泵房,电气设备间,值班室等大量附属房间的协同工作。

图1 污泥焚烧工艺流程简图

污泥焚烧过程中会散发大量的热量,该部分热以 对流和辐射的形式传递给整个车间,聚集在车间内的热量如不能及时的排出将会使车间温度持续升高,严重影响其工作人员的身体健康和工艺环境要求。另一方面,由于污泥中含有大量的诸如硫化氢,硫醇和二甲基硫气体以及芳香族化合物等有毒有害气体,虽然工艺专业在污泥接收、干化车间等处做了除臭设计,但仍会有大量的有害气体散发到空气中,这些气体会对人体呼吸,内分泌及神经系统都会造成不同程度的危害,芳香族化合物甚至会产生致癌作用。因此,合理的通风方式能对保证人员健康和焚烧工艺的安全运行有着重要意义。

2 焚烧工艺涉及主要区域的通风

2.1 污泥脱水及接受车间

污泥浓缩主要是去除污泥颗粒间的间隙水,浓缩后的污泥含水率95%~98%,污泥仍然可保持流体特性。污泥机械脱水主要是去除污泥颗粒间的毛细水,机械脱水后的污泥含水率65%~80%,呈泥饼状。污泥浓缩脱水机房在运行过程中会产生大量的臭气,该区域通常会设置除臭措施来对臭气进行收集,但是考虑到但考虑到运行效率及管理水平等因素,仍会有大量的有害气体散发到室内空气中,这些气体会对人体呼吸,内分泌及神经系统都会造成不同程度的危害,该部分通风设置结合除臭设计,车间区域的全面通风换气次数取宜取不小于12 次/h,采用下排风方式[2-3]。

2.2 污泥焚烧车间

1)污泥干化区

污泥干化主要是去除污泥颗粒间的吸附水和内部水,干化后的污泥呈颗粒状或粉末状,以机械热力干化为主。污泥干化过程中使用了大量的干蒸汽,使得整个车间区域存在大量的余热和臭气,因此该区域的通风量应分别计算排除余热、污染物的最小通风量取大值,根据以往项目经验,排除污染物的最小通风量常取换气次数不小于12 次/h 设计。污泥干化间位于污泥焚烧车间内,焚烧产生的热量同干蒸汽的热量使得室内能够形成稳定的向上热气流,因此该部分仅做上部排风,该区域的通风设计可结合焚烧区整体的考虑。

2)污泥焚烧区

污泥焚烧是利用焚烧炉在有氧条件下高温氧化污泥中的有机物,使污泥完全矿化为少量灰烬的处置方式。在污泥焚烧过程中通常采用天然气作为燃料,因此需要考虑车间的防爆措施及事故通风。污泥焚烧车间属于丁类建筑,《建筑设计防火规范》 对大于 5000 m2的此类建筑物需设置排烟设施。

3 工程介绍

3.1 工程概况

本工程位于上海市,污泥处理规模为 128 tDs/d。整个项目占地53200 m2,建筑面积22168 m2,包括污泥池,污泥脱水及接收车间,污泥焚烧车间,污水泵房,雨水泵房,碱液罐区,冷却塔,地磅房及门卫,蒸汽锅炉房,35 kV 总降压站,35 kV 公共开关站,综合楼,机修车间及仓库等建筑物或构筑物。

3.2 典型工艺房间的通风设计参数

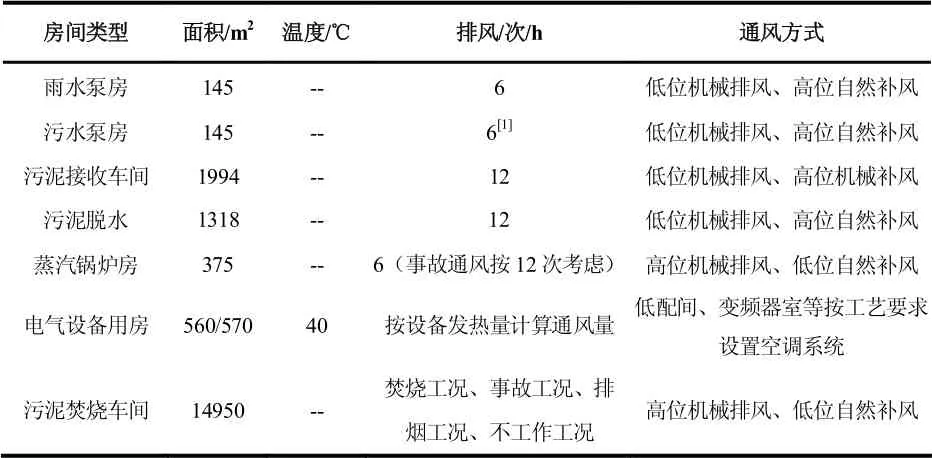

表1 为污泥焚烧主要工艺房间的通风设计参数。

表1 污泥焚烧主要工艺房间的通风设计参数

3.3 焚烧焚烧车间的通风设计

污泥焚烧车间建筑面积 14950 m2(含干化、焚烧、烟气处理等配套设施,其中焚烧区面积 4707 m2,钢平台面积 6000 m2另计),地上 1 层(局部夹层),平面尺寸124 m×90.4 m,高20 m。污泥焚烧车间防火类别属于丁类。污泥焚烧车间内工艺设备包括污泥干化系统、污泥焚烧系统、余热利用系统、烟气处理系统、飞灰输送系统、压缩空气系统等。

1)运行工况

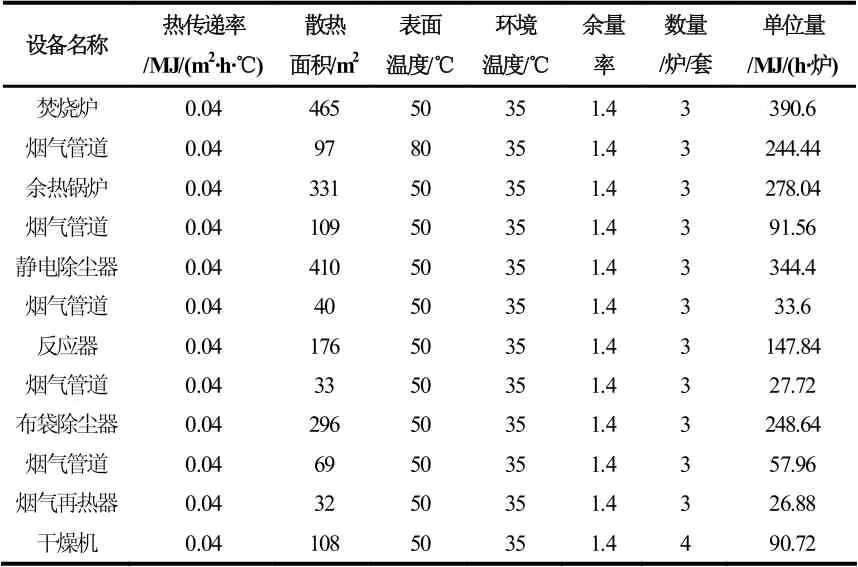

污泥焚烧区是整个焚烧车间的核心部分,焚烧区是典型的散热型厂房,尽管污泥在焚烧中仍然会散发有毒有害气体,但焚烧炉散发的大量余热能够形成稳定的热对流使得污染物随热空气浮升至车间上部,因此,对焚烧区可仅做上部排风处理,通风量以工艺提供的发热量为依据。污泥焚烧车间内的发热量包括焚烧炉、烟气管道、余热锅炉、静电除尘器、反应器、干燥机等设备,本工程共四条焚烧干线,三用一备。具体数据详见表2。

表2 焚烧车间内部工艺设备散热量统计表

由工艺专业提供的设备发热量表格可知,污泥焚烧车间焚烧区 3 条焚烧干线总发热量为Q=6037.92 MJ/h=1677.2 kW。

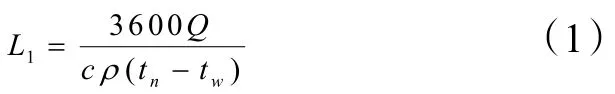

式中:Q为厂房发热量,kW;c为空气比热容,kJ/kg℃,取1.01 kJ/kg℃;ρ为空气密度,k g/m3,取 1.29 kg/m3;tn为室内平均温度,℃,本文工艺要求室内温度不超过 35 ℃;tw为室外平均温度,℃,室外温度取上海通风计算温度31.2 ℃。

从式(1)可求出去除余热通风量L1=121.95×104m3/h。

2)事故工况通风

污泥焚烧车间内的焚烧炉通过天然气辅助污泥燃烧,其事故通风量取12 次/h 的换气通风,则本工程的事故通风量L2=12×4707×20=112.97×104m3/h。

3)排烟工况

对高大空间的排烟量设计采用热释放量来计算,根据 《建筑防排烟技术规程》 中的相关章节,该高大空间热释放速率取 8.0 MW,最小清晰高度取 4.0 m,燃料面到烟气层底部的高度取 20.0 m,因此根据热释放速率公式可得出排烟量L3=43.15×104m3/h。该计算值大于规范中查表所得数据,确定为排烟量计算值。

4)不工作工况

在整个焚烧系统不运行时,为了避免燃气泄漏保证厂房的安全,整个区域要求按照3 次的换气次数来设计不工作工况的通风,在本工程中,L4=3×4707×20=28.24×104m3/h。

4 通风设计需注意问题

1)设计中设备的选择。同污水处理过程产生的废气类似,污泥处理过程产生的气体也具有腐蚀性,因此在选择通风设备时应考虑选择耐腐蚀产品。

2)通风与除臭的协同设计。通风与除臭的目的都是为了改善区域内的空气品质,二者的处理方式有所不同。通风主要是为了把区域内的气体排至室外,同时室外安全区域的空气流进室内。而除臭是通过对区域内空气进行处理后排出,再把净化后的空气送至室内。同通风工程相比,除臭工艺涉及到气体的处理净化,它的运行费用远大于平时通风,而在除臭的过程要求所处理区域密闭,因此通风工程的设计与运行需与除臭工程综合考虑。

5 结论

本文主要对污泥焚烧处理过程中的涉及通风的工艺流程进行介绍,污泥焚烧车间的通风工况主要包括正常通风工况,事故通风工况,排烟工况及不工作工况。在对应工况下选择合理的通风模式对保证安全运行及经济性有着重要意义。