地铁中间风井隧道通风系统布置优化研究

2021-05-30黄强

黄强

中铁第六勘察设计院集团有限公司

0 引言

随着我国地铁建设的发展,长大区间隧道越来越多。目前国内类似工程案例数以百计,对于地铁中间风井的研究,多为面向中间风井设置的必要性[1-3]的以及单活塞和双活塞比选方面[4-5]的讨论,未能结合规范和需求对地铁中间风井隧道通风系统布置形式等进行系统的优化研究。

在相近的工法和边界条件下,由于设计者的经验不同导致工程的规模、投资、使用维护便利程度等差别较大。笔者通过对比研究全国各地 60 多个中间风井设计案例并进行总结,结合不同的工法和边界条件得出六种优化后的中间风井隧道通风系统布置形式,并阐述不同方案的优缺点及适用条件,为后续及类似工程提供设计参考。

1 设置原则及布置要求

1.1 设置原则

1)工艺要求(气流组织顺畅)放在第一位考虑。

2)占地少,基坑要尽量归整,上下对齐,方便土建施工。

3)错位的楼梯通过封闭内走道连通,形成错位的扩大防烟楼梯间。

4)变电所尽量布置在轨行区层,附属用房在满足供配电要求前提下尽量简化,以便简化小系统设计。

5)活塞风井兼小系统排风井,楼梯间加压送风井兼小系统新风井,减少地面风亭的数量,便于地面景观设计。

6)风机运输路径设置风机起吊梁,方便运输检修。

1.2 布置要求

1)地铁中间风井隧道通风系统具有活塞通风和机 械通风的功能。

2)活塞风道面积16 m2,长度≤40 m,弯头≤3 个。机械风道面积 10 m2,消声器有效面积系数 50%,隧道风机Q=60~80 m3/s,P=1000 Pa,直径Φ2~2.3 m,风机静压比>70%,两台风机互为备用,也可实现同时对一个区间进行送风或排风。

3)风机的前后配置天圆地方和消音器,变径管长度不应小于2 m,消声器片间风速≤6m/s,消声器对内的长度不小于2 m,对外的长度不小于3 m。

4)电动组合风阀的有效面积按 80%计,风速≤ 8m/s,且不直接连接在消音器上。

1.3 系统设计

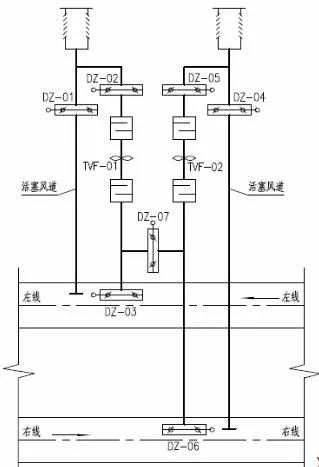

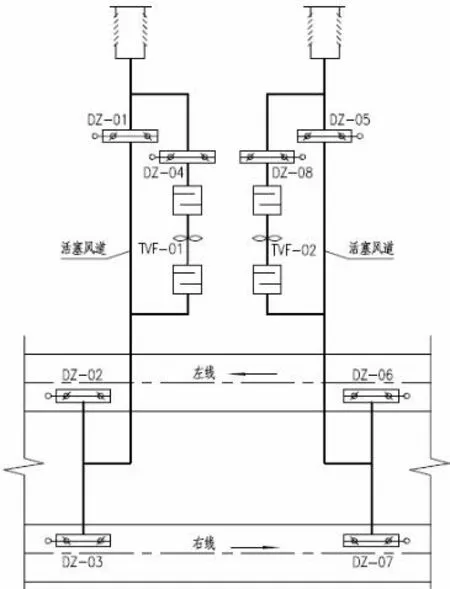

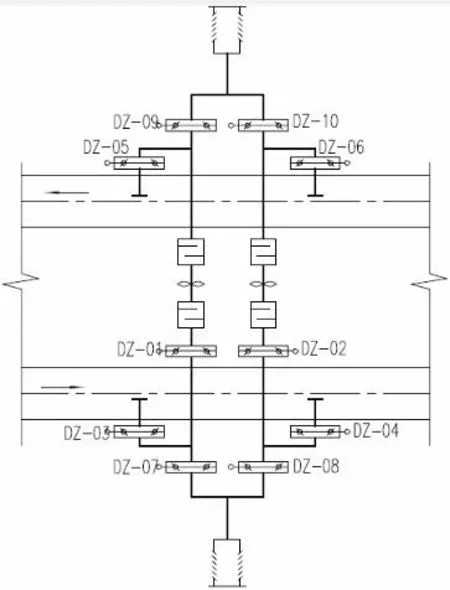

为保证两台隧道风机并联运行时,风路尽量相似,避免相互影响,工艺图优化考虑将传统7 风阀方案(图1)改为8 风阀方案(图2)或10 风阀方案(图3)。

图1 典型方案(7 阀)

图2 优化方案(8 阀)

图3 优化方案(10 阀)

2 地铁中间风井隧道通风系统的优化方案

地铁中间风井隧道通风系统布置形式,应在满足上述基本要求前提下,尽量结合总图条件、施工工法、线路埋深、通风工艺等,采用灵活多变的布置形式。以下结合几种布置形式进行具体分析。

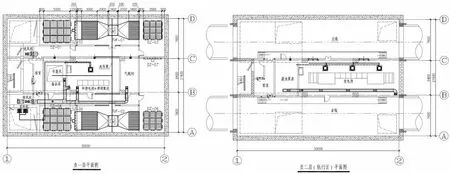

2.1 单层风道同侧风井布置(形式一)

线路位于道路中间,风井需要在道路一侧布置,隧道风机布置在活塞风道内,垂直于线路(隧道)方向,活塞风孔布置在隧道的顶部(图4)。

图4 单层风道同侧风井优化布置方案

风井兼盾构井,风孔需避免与盾构井孔冲突,基坑主体 19 m×42 m,上下对齐,除出地面楼梯间外挂,其余部分都在主体内布置。采用8 风阀系统,隧道顶部风阀均按5 m×4 m 设计,互为备用,风路互不干扰。附属设备房布置在负二层,布置紧凑,便于小系统布置,小系统风管基本无交叉,综合管线简单。楼梯间加压风井兼送风井,活塞风井兼排风井,不设专门的小新风井,尽量简化小系统布置。

优点:各种工况气流组织顺畅,特别是解决了两台风机同时对一个隧道通风时单风阀局部阻力过大的问题。另外,当外温过高(南方夏季)或过低(东北冬季)区间需要闭式运行时,活塞风道可兼迂回风道使用。

缺点:风道水平同侧布置,宽度较大。

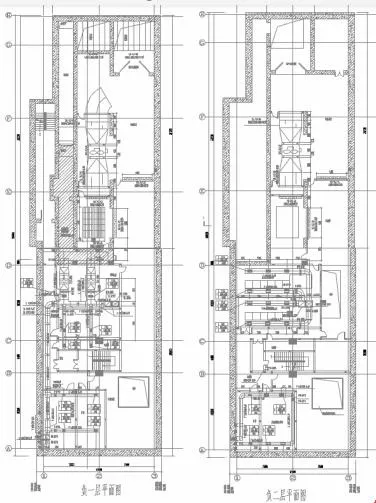

2.2 单层风道两侧风井布置(形式二)

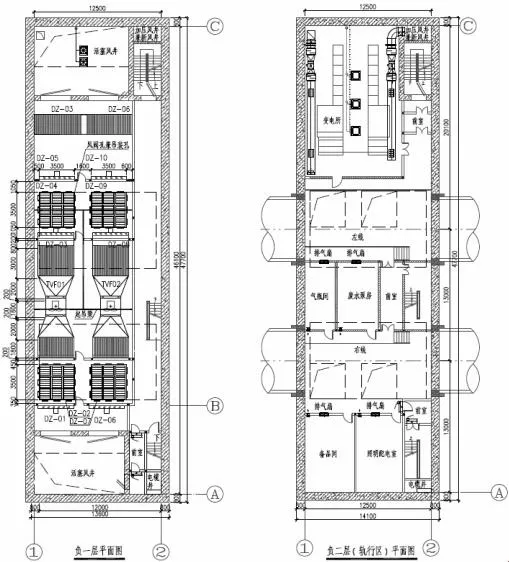

线路位于道路中间,风井在道路两侧设置(图5)。此布置土建工程量最小,气流组织最顺。

图5 单层风道两侧风井优化布置方案

风井兼盾构井,风孔需避免与盾构井孔冲突,基坑 12.5 m×48 m,上下对齐。采用 10 风阀系统,隧道顶部风阀均按 3.5 m×3.5 m 设计,互为备用,风路互不干扰。风阀 DZ-3/4、DZ-5/6、DZ-7/8、DZ-9/10 为同步风 阀。风阀孔DZ-05/06 兼吊装孔。附属设备房布置在负二层外挂区域,便于小系统布置,小系统风管基本无交叉,综合管线简单。

优点:每条活塞风道均可做到最短布置,无论自然通风还是机械通风气流都非常顺畅,且互不干扰。

缺点:与形式一相比,不兼迂回风道使用。需要设置两组检修/疏散楼梯。

2.3 单层风道顺线路布置(形式三)

线路位于道路中间较宽绿地内或在地块内,风井顶出设置(图6)。

图6 单层风道顺线路优化布置方案

风井兼盾构井,风孔需避免与盾构井孔冲突,基坑30 m×21.6 m,上下对齐。采用 7 风阀系统,两隧道风机同时对一个隧道送风时气流稍显冲突。附属设备房布置在两区间隧道之间的区域,上下对应,便于管线孔洞设置,上下联系便捷,小系统管线无交叉,综合管线简单。风井采用敞口布置时,不能正对轨行区。

优点:气流组织顺畅,机房面积最省,活塞风路径短,阀门少,设备安装检修方便。活塞风道可兼迂回风道使用。

缺点:与形式一相比,迂回风道作用弱。两台风机同时对一个隧道通风时的单风阀的局部阻力过大。

2.4 双层风道风井同侧、隧道风机同层布置(形式四)

线路在道路中间,风井在道路一侧设置,隧道风机布置在活塞风道内,垂直于线路(隧道)方向。活塞风孔直接布置在隧道的顶部(图7)。

图7 双层风道风井同侧布置(隧道风机同层布置)方案

风井兼盾构井,负一、负二层为风道层,负三层为轨行区。负一、负二层基坑净尺寸为 14.5 m×44 m,负三层14.5 m×21.6 m。采用8 风阀系统。

优点:气流组织较顺畅,布置紧凑。

缺点:变电所布置在负一层,需注意高压进线电缆井及变压器运输路径。

2.5 双层风道风井同侧、隧道风机异层布置(形式五)

线路在道路中间,风井在道路一侧设置,隧道风机布置在活塞风道内,垂直于线路(隧道)方向。活塞风孔布置在隧道顶部(图8)。

图8 双层风道风井同侧布置(隧道风机异层布置)方案

风井兼盾构井,负一、负二层为风道层隧道风机分层布置,负三层为轨行区。负一、负二层基坑净尺寸为 17 m×59.9 m,负三层 17 m×26.9 m。采用的是 7 风阀系统。

优点:气流组织较顺畅。变电所布置在负二层,便于小系统布置,小系统风管基本无交叉,综合管线布置紧凑。

缺点:与形式四相比,基坑规模大。

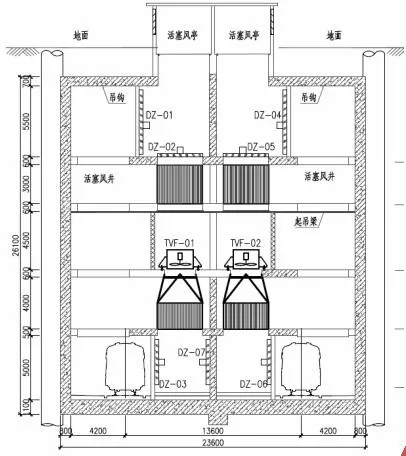

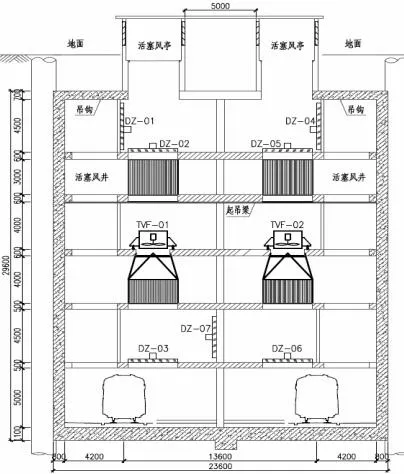

2.6 隧道风机立式布置(形式六)

覆土较深时,风井是否兼盾构井会影响风机布置及基坑深度。不兼盾构井方案基坑最小深度约 25 m(图 9),兼盾构井方案基坑最小深度约 30 m(图 10)。基坑平面尺寸均按22 m×13 m 左右控制。

图9 隧道风机立式优化布置(风井兼盾构井立式布置)方案

风机立式安装,采用7 风阀系统,活塞风路短。变电所布置在中间设备层,需注意高压进线电缆井及变压器运输路径。在满足隧道通风及消防疏散要求前提下,剩余的空间多,建议作为无人房间考虑且减少分隔,以简化小系统布置。风机应具备检修及吊装条件。各层设备(风机、消声器、风阀)应考虑设置中板便于安装检修。风亭采用敞口形式时,风井不能正对轨行区。为保证气流顺畅,建议人防封堵采用水平封堵。

优点:可最大限度减少占地面积,各工况气流组织顺畅,TVF 风机功率较小。

缺点:隧道风机的检修、安装较常规水平布置困难,机房处的结构设计较常规布置复杂。

3 地铁中间风井隧道通风系统布置形式的选择

地铁中间风井隧道通风系统布置形式的选择,推荐如下:

1)当风井较浅,轨面埋深 15 m 以内,无顶部直接出风亭条件时,宜考虑单层风道风井同侧或两侧布置方案,可参考形式一(图4)和形式二(图5)。当有顶出风井条件时,宜选用单层风道顺线路布置方案,可参考形式三(图6)布置。

2)当风井较深,轨面埋深15~25 m 之间,宜选则风道双层布置方案,可参考形式四(图7)和形式五(图 8)布置。

3)当轨面埋深25 m 以上,宜选用立式布置方案,形式六(图 9 和图10)布置。

图10 隧道风机立式优化布置(风井不兼盾构井立式布置)方案

4 结语

除以上给出的六种优化后地铁中间风井隧道通风系统布置形式外,还有其它不同的布置形式,如单活塞双TVF 布置形式等,由于篇幅有限,不再一一陈述,设计者可在满足系统要求的前提下,结合车站的具体控制条件如总图条件、施工工法、线路埋深、通风工艺等要求因地制宜地,灵活选取。