燃油光催化氧化脱硫催化剂的研究进展(上)

2021-05-30田景芝付佳琦帅昱彤单丹阳

柳 月,田景芝,郝 欣,付佳琦,帅昱彤,单丹阳

(齐齐哈尔大学 化学与化学工程学院,黑龙江 齐齐哈尔 161000)

残留在柴油、汽油和喷气燃料等精炼石油产品中的多种有机硫化物在燃烧后会释放出大量的SOx气体。空气中聚集的SOx气体是造成气候变暖、酸雨和大气污染的主要原因之一。为降低SOx气体对环境的影响,世界各国相继对燃油中的硫含量进行了严格的限制。因此,开发低能耗、清洁有效的燃油脱硫工艺成为石油化工的重要研究方向之一[1-5]。

燃油脱硫技术主要分为已工业化应用的加氢脱硫技术(HDS)和目前被广泛研究的非加氢脱硫技术两大类。其中,非加氢脱硫技术又分为萃取脱硫[6]、吸附脱硫(ADS)[7-8]、氧化脱硫[9-11]和微生物脱硫[12-13]。HDS 是在高温(300 ~350 ℃)、高压(5 ~10 MPa)条件下将硫化物转化为烃类和H2S 的燃油脱硫技术[14]。但该技术只对无环和脂肪族硫化物有效,对噻吩类硫化物的脱除效果很不理想。利用HDS 技术进行超深度脱硫时,脱硫深度的增加是以更高的氢耗、能耗及辛烷值损失为代价的。此外,HDS 苛刻的工艺条件、加氢脱硫过程中产生的H2S 导致催化剂毒化失活等问题都增加了HDS 的成本[15-18]。因此,开发低能耗、节能环保、反应条件温和的非加氢脱硫技术意义重大。

在非加氢脱硫技术中,光催化氧化脱硫(PODS)因具有高催化活性、高选择性、高安全性、低能耗和低成本等一系列优点,被认为是一种高效简单且极具发展前景的燃油脱硫技术。高效稳定的光催化剂是PODS 技术的核心,但目前广泛用于PODS 工艺的单组分光催化剂仍然存在易团聚、光响应范围窄、光生载流子分离效率低、氧化还原能力弱等问题[19-21]。因此,开发高效光催化剂仍是研究人员面临的巨大挑战。

在众多光催化剂中,纳米级TiO2因性质稳定、成本低廉且能有效利用紫外光,被广泛用于PODS工艺[22-24]。但由于纳米级TiO2颗粒尺寸小,自身极易团聚,团聚后比表面积明显减小,限制了它的光催化活性。此外,纳米级催化剂使用后难以回收,分离成本相当高。近年来,针对纳米级TiO2光催化剂存在的问题,研究人员通过多种改性手段对其进行了优化。

本文从添加载体、掺杂元素和构建异质结三个方面综述了不同改性方法对用于PODS 的纳米级TiO2光催化剂的影响。同时,对当前PODS 技术所面临的问题进行了分析,并对今后的研究方向进行了展望。

1 添加载体

使用载体分散和固定纳米级TiO2,在有效增加催化剂比表面积的同时,TiO2与载体之间能够产生协同效应,进一步提高光催化剂的活性。此外,载体的使用能够降低催化剂的回收难度,避免造成二次污染。

1.1 分子筛载体

介孔分子筛因具有易于合成、孔道有序、孔径可调、孔隙率高和比表面积大等优点,已被广泛用作吸附剂及载体[25-26]。Ren 等[27]采用超声波辅助的湿法浸渍方法,将TiO2负载到SBA-15 载体上,构建了光催化-吸附协同作用脱硫(CADS)体系。CADS 体系的机理如图1 所示。

图1 TiO2/SBA-15 催化剂的CADS 机理[27]Fig.1 Schematic diagram of photocatalysis-adsorption coupling effect of TiO2/SBA-15 catalyst [27].

由图1 可见,SBA-15 载体丰富的孔隙结构增加了TiO2/SBA-15 的比表面积,均匀分布于SBA-15 孔道中的TiO2在外加氧化剂过氧化氢异丙苯(CHP)的协助下能够将二苯并噻吩(DBT)氧化为二苯并噻吩砜(DBTO2),而DBTO2通过氢键吸附在TiO2/SBA-15 催化剂表面,随后通过洗涤或萃取的方法脱除。Ren 等[27]通过优化TiO2的负载量、CHP 与DBT 配比以及光催化氧化反应温度等参数,寻求TiO2/SBA-15 催化剂脱除DBT 的最佳条件。研究结果表明,虽然TiO2的负载能够增加脱硫反应的催化位点,但过量TiO2在SBA-15孔道中堆积会导致复合材料的比表面积明显减小,影响复合材料的吸附性能,造成脱硫性能下降。经优化实验得出,在TiO2负载量为10%(w)、CHP与DBT 摩尔比为2、光催化氧化反应温度为35 ℃条件下,TiO2/SBA-15 在15 mg/kg 的低硫含量下实现了12.7 mg/g 的高脱硫率,且具有优异的重复性,在连续5 次的循环实验中催化剂的活性没有明显降低。

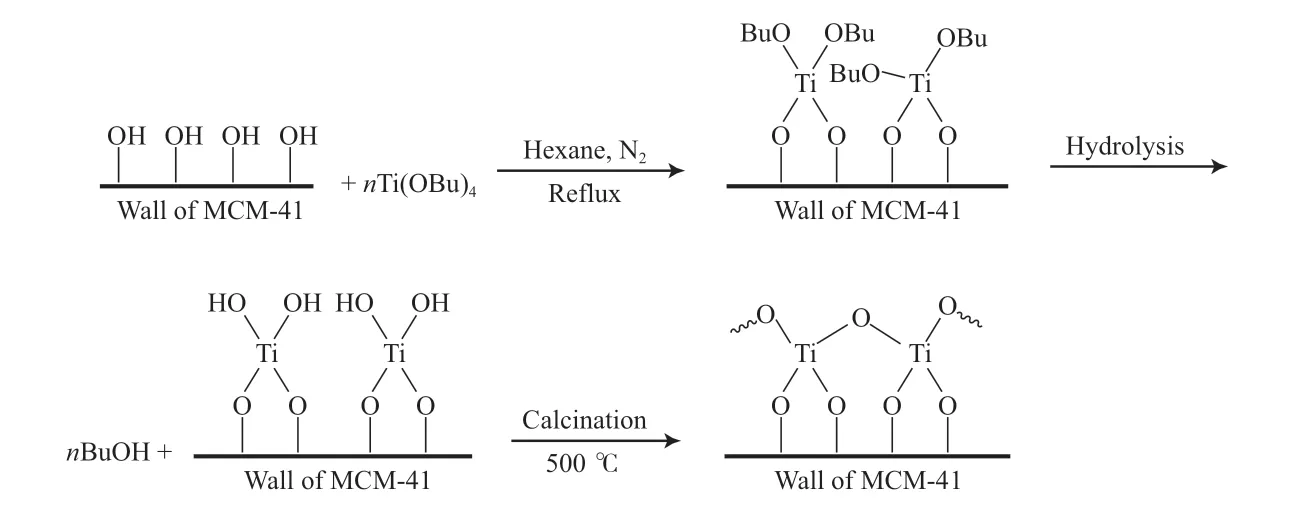

Zarrabi 等[28]以MCM-41 分 子 筛 为 载 体、Ti(OBu)4为Ti 源,在N2气氛下利用回流法制备了C-TiO2@MCM-41(CTM-41)催化剂,并将其用于DBT 的光催化氧化。CTM-41 催化剂的制备流程见图2。大量分布于MCM-41 孔道内部的Si—OH 基团可与Ti 源结合,使TiO2颗粒负载于MCM-41 框架内。同时,MCM-41 载体均匀有序的六边形孔道结构可以限制TiO2晶粒的生长,从而有效抑制TiO2颗粒团聚。在暗反应过程中,DBT 的去除主要依赖催化剂的吸附作用,未添加载体的TiO2催化剂依靠自身路易斯酸位点通过酸碱相互作用吸附DBT。而加入载体的CTM-41 催化剂对DBT 的吸附量显著提高,这是CTM-41 自身的介孔框架结构所提供的大比表面积与路易斯酸位点共同作用的结果。在PODS 过程中,TiO2催化剂由于自身团聚严重使得脱硫效率并不理想;而CTM-41 催化剂由于TiO2在MCM-41 的介孔骨架中分散良好,为PODS 提供了更多的活性位点,从而大大提高了DBT 的光催化降解效率。

根据Zarrabi 等[28]的实验结果,绘制了DBT光催化氧化转化路线,如图3 所示。

图2 CTM-41 催化剂的制备流程[28]Fig.2 Schematic illustration for the formation of C-TiO2@MCM-41[28].

图3 DBT 光催化氧化转化路线Fig.3 Conversion roadmap of dibenzothiophene(DBT) photocatalytic oxidation.

由图3 可见,在没有氧化剂存在的情况下,DBT 在·OH 的作用下转化为DBTO2,再经过光激发形成高活性的1,5-自由基中间体,随后通过CTM-41 催化剂中的—OH 基团氢化,最终分解形成联苯和SO2。虽然该方法可在不使用氧化剂的情况下转化DBT,但最终硫是以SO2气体的形式存在,不利于收集与进一步转化。

1.2 SiO2 载体

与单介孔的分子筛相比,双介孔SiO2(BMMS)是一种具有更大比表面积的分层双孔径材料,是PODS 催化剂的优良载体[29-30]。Xu 等[31]采用简单的溶胶凝胶法将TiO2负载至BMMS 上,制备了TiO2/BMMS 催化剂。同时采用相同的制备方法将TiO2负载至单介孔分子筛SBA-15 上,制备了TiO2/SBA-15 催化剂。BMMS、TiO2/BMMS 和TiO2/SBA-15 的N2吸附-脱附等温线如图4a 所示。由图4a 可见,TiO2/SBA-15 催化剂只有单个H1 型回滞环,表明该试样只有圆柱形中孔;而BMMS 和TiO2/BMMS 催化剂均存在H1 型回滞环和H2 型回滞环,说明这两种试样中不仅存在中孔,还存在间隙孔。同时,TiO2的负载不会改变BMMS 的分层双孔径结构。通过比较三种催化剂的孔径分布(见图4b),可以观察到TiO2/SBA-15 显示特征性单峰,而BMMS 和TiO2/BMMS 孔径分布中的双峰进一步证实了双介孔结构的存在。此外,与BMMS 相比,TiO2/BMMS 的粒径分布更均匀。以H2O2为氧化剂,将三种催化剂用于DBT 的脱除,TiO2/SBA-15 显示出比纯TiO2更好的脱硫性能,而TiO2/BMMS 的催化性能明显高于TiO2/SBA-15。这是因为BMMS 特殊的双介孔结构中的大介孔可以为DBT 提供传输通道,而小介孔可以为反应提供更大的活性面积,故相比于TiO2和TiO2/SBA-15,TiO2/BMMS 的DBT 转化效率明显提高。

图4 BMMS、TiO2/BMMS 和TiO2/SBA-15 的N2 吸附-脱附等温线(a)和孔径分布(b)[31]Fig.4 N2 adsorption-desorption isotherm(a) and pore size distribution(b) of BMMS,TiO2/BMMS and TiO2/SBA-15[31].

双介孔复合催化剂虽然对模拟油中DBT 的脱除效果显著,但同时也存在不足,例如未考察催化剂对实际油品的脱硫效率。据报道[32-35],在实际油品的脱硫过程中,大量存在的芳烃会与硫化物形成强竞争吸附,催化剂表面被芳烃占据,从而阻碍硫化物的传质,影响硫化物的脱除。为解决上述问题,研究人员设计并制备了催化-吸附双功能材料。Li 等[36]以SiO2为载体和吸附剂,采用H2O2辅助,水热法合成了TixSiOy-H 催化-吸附双功能催化剂,并将其用于脱除燃油中的硫化物。TixSiOy-H 催化剂对实际油品的硫化物去除率能达到100%。这是因为有机硫化物在双功能材料表面氧化为亚砜或砜,由于生成的亚砜或砜极性比芳烃高得多,被率先吸附在双功能材料上,从而实现了催化-吸附原位耦合,达到高效脱硫的目的。将TixSiOy-H 催化-吸附双功能催化剂用于甲苯含量不同的模型燃料的脱硫实验,在含有25%(w)甲苯的模型燃料中反应5 h,DBT 脱除率高达98.4%,说明基于TixSiOy-H 的光催化-吸附工艺对含甲苯燃料中的有机硫具有极高的脱除效率。该方法不仅可以有效改善由于芳烃在柴油中的竞争吸附导致的脱硫率低的问题,而且可在不引入氧化剂的条件下实现超深度脱硫,比外加氧化剂的脱硫方法更加绿色、安全,因此可以考虑在实际生产中推广应用。

1.3 碳材料载体

碳纳米材料具有比表面积大、热稳定性优异及成本低等优点。在被用作非金属催化剂载体时,碳材料在兼具上述优点的同时,还可通过与催化剂的协同作用,明显提高催化剂的催化性能[37-38]。

Vu 等[39]将TiO2负载至多壁碳纳米管(MWNTs)上,用于脱除模型燃料中的杂环硫化物。在反应过程中TiO2激发的电子被具有强蓄电能力的MWNTs 捕获,从而降低了TiO2电子-空穴对的复合几率,这种强协同作用使得MWNTs/TiO2复合材料的脱硫效率比TiO2提高了近50%。目前,关于协同作用增强光催化活性的机理主要有两种:1)Hoffmann 等[40]认为当TiO2吸收光子后,电子将会从价带被激发至导带,跃迁的电子会被MWNTs 捕获,而跃迁后留下的空穴参与氧化还原反应(见图5a);2)Wang 等[41]认为当MWNTs吸收光子后可释放电子,这些电子转移到TiO2的导带中,并与氧分子形成超氧自由基,而TiO2中带正电的空穴可与水分子反应产生羟基(见图5b)。Vu 等[39]将MWNTs/TiO2催化剂用于商用柴油的脱硫,发现超过98%的硫化物被氧化脱除,由此可以看出,MWNTs 与TiO2的协同作用对抑制光生载流子的复合是极其有效的。但不足的是MWNTs/TiO2只能响应紫外光,为拓展光响应范围,Aazam[42]将Ag 掺杂至TiO2/MWNTs 中用于脱除噻吩。MWNTs 载体的强蓄电能力提高了电子-空穴对的分离效率,均匀分散在MWNTs 内的Ag 实现了可见光敏化,从而实现了可见光照射下噻吩的100%脱除。

同样,催化剂与氧化石墨烯(GO)之间也具有优异的协同作用,Li 等[43]将TiO2负载于GO上,以铜、钨氧化物为助催化剂,制备了CuW/TiO2-GO 复合光催化剂,使用光催化反应器研究了CuW/TiO2-GO 催化剂在催化裂化(FCC)汽油中的超深度脱硫性能。根据实验结果得到的光催化氧化DBT 的机理见图6。

图5 MWNTs/TiO2 光催化活性增强机理[39]Fig.5 Photocatalytic activity enhancement mechanism of MWNTs/TiO2[39].

图6 CuW/TiO2-GO 光催化氧化DBT 的机理Fig.6 Mechanism of CuW/TiO2-GO photocatalytic oxidation of DBT.

由图6 可见,除主催化剂与载体间的协同作用外,TiO2与助催化剂间的相互作用同样不可忽视。通过调控负载金属的种类及负载量对CuW/TiO2-GO 的脱硫活性进行了考察,当仅有Cu 负载在GO 上时,脱硫率几乎为0;CuW/TiO2-GO 的脱硫活性比CuW/GO 高得多。固定主催化剂负载量,改变助催化剂负载量,当助催化剂负载量从0 增至0.7%(w)时,FCC 汽油的脱硫率迅速增大并达到最大值,当助催化剂负载量超过0.7%(w)时,脱硫率逐渐降低。这可能是因为在比表面积一定的情况下,当助催化剂负载量超过最优值后,部分暴露的活性位点就会被覆盖,反而使脱硫率降低。此外,由于存在不同的活性位点,CuW/TiO2-GO 不仅对噻吩及其衍生物的脱除具有活性,对其他硫化物的脱除也同样具有活性。在合适的反应条件下,脱硫率和成品油收率分别为100%和99.4%,FCC汽油中的硫化合物含量从1 500 μg/g降至6.3 μg/g,辛烷值提高了1.6。与经典脱硫体系相比,CuW/TiO2-GO 催化剂在实现FCC 汽油深度脱硫的同时没有损失辛烷值,具有广泛的研究前景。

在工业生产中,催化剂的使用寿命、循环再生能力以及初始催化剂回收率等问题仍是面临的巨大挑战。表1总结了不同类型载体催化剂的PODS效率。

表1 不同类型载体催化剂的PODS 效率Table 1 PODS efficiency of different types of supported catalysts

基于上述讨论,可以发现适当选择大比表面积的载体可以增强PODS 效率,因为载体不仅可以充当活性物质的分散剂,还可以增强对目标硫化物的吸附能力及对光子的吸收能力。但比表面积绝不是影响光催化性能的决定因素,金属氧化物光催化剂与载体之间有效的相互作用才是决定光催化性能的关键,因此增加催化剂的活性位点与吸附位点、寻求两种位点的平衡是提高脱硫效果的关键。