半球谐振陀螺仪温控系统的设计

2021-05-29姜景科陈振宇吕沁元

秦 琴 ,姜景科 ,陈振宇 ,吕沁元 ,李 强

(1.上海第二工业大学 工学部,上海 201209;2.上海思晋智能科技有限公司,上海 201209)

0 引言

半球谐振陀螺仪(HRG)是利用哥式效应工作的谐振式惯性敏感器件,它不具备传统陀螺仪的活动支撑和转子,而是采用半球谐振子来替代转动部件,所以具有精度高、功率低、启动快、可靠性高、寿命长等特点。如今,国内外半球谐振陀螺已经作为产品在导航系统、宇宙飞船、空间望远镜、卫星探测等空间领域和军事战争领域上得到广泛应用[1-2]。

半球谐振子是半球谐振陀螺仪的核心部件,它是一个半球形的薄壳弹性体,并且带有中心支撑杆,支撑杆是与半球形薄壳一体加工而成的。国内外所研制的半球谐振子,其材料大多为熔融的石英晶体,直径一般为15~60 mm,壁厚一般为0.3~1.0 mm。半球谐振子石英晶体材料的密度、泊松比、弹性模量、膜层应力及半球谐振子球面半径和厚度等受温度变化的影响较大。温度的变化会导致半球谐振子物理参数发生变化,半球谐振子参数的变化会造成谐振子固有频率的变化及半球谐振陀螺仪的时间常数差异,致使半球谐振陀螺仪在使用时出现漂移现象[3]。

半球谐振子在工作过程中,由于半球谐振陀螺仪内部热源释放热量和周围环境温度变化,陀螺仪内部会产生温度梯度,因此热漂移对于半球谐振陀螺仪来说是难以避免的误差源[4]。针对半球谐振陀螺仪热漂移问题,本文提出的方法是采用精确温度控制的方式,使半球谐振陀螺能够保持在一个恒温环境中,从而减小热漂移带来的影响,保证半球谐振陀螺仪使用精度。

由于被控对象半球谐振陀螺仪为电子设备,如果直接采用传统的电控温的方式,必然会带来电磁干扰,影响半球谐振陀螺仪的使用精度。因此,本文在控制方式上,摒弃传统的电控温的方式,采用油控温的方式,杜绝电磁干扰,在适当牺牲控制速率的同时保证控制精度;在控制算法上,采用二级PID控制方式,较传统的单级PID控制大幅度提升了控制效率。

1 系统构造

本系统结构分为三部分,分别是恒温箱、控制柜和上位机,如图1所示。

图1 系统结构示意图

恒温箱,内置金属托盘,用于放置半球谐振陀螺仪;托盘底部设有测温点,实时测量托盘温度。整个恒温箱的设计能够为半球谐振陀螺仪提供恒温的工作环境,抑制热漂移的产生。

控制柜,内置油箱、油管、油泵、加热模块、制冷模块、C-DAQ数据采集设备和信号调理电路等,用于对恒温箱的加热和冷却以及数据的采集和调理。

上位机为可操作计算机,内置LabVIEW编程软件,用于接收数据、处理数据和系统可视化。

控制柜和恒温箱采用物理连接,即油管和电气连接,用于对恒温箱进行加热和冷却;控制柜和上位机采用网络连接完成数据的传输。

2 硬件结构

2.1 恒温箱设计

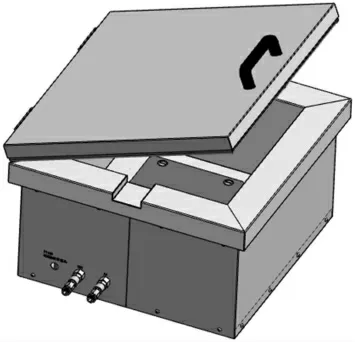

恒温箱内置金属托板,用于放置半球谐振陀螺仪。其结构示意图如图2所示。

图2 恒温箱结构示意图

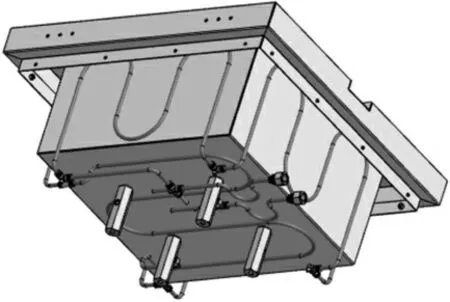

恒温箱由箱盖、箱体和油管构成。箱盖由两层盖板、酚醛树脂拉手和高温密封条组成,两层盖板的设计和高温密封条具有良好的保温效果;箱体由内腔、外框、底板和金属托板组成,油管置于内腔、外框与底板之间,呈S形分布,如图3所示,目的是保温和保证箱体受热均匀。金属托板采用紫铜材料,紫铜又名红铜,具有很好的导热性,其热导率仅次于银,所以被广泛用于制作导热器材,金属托板用于放置半球谐振陀螺仪。

图3 恒温箱油管分布图

2.2 控制柜设计

控制柜用于对恒温箱进行油温加热或冷却控制,营造恒温环境,同时对数据进行实时采集和调理。其结构示意图如图4所示。

她没有察觉我的情绪,低着头、弓着腰,一下一下艰难地拖着。妈妈身体一直不太好,每天拎着水桶和拖布爬上爬下,只为了一千五百块的工资。她时常抱怨腰酸腿痛,我从未当回事,只说她那是缺钙应该多补钙,但从未去药店为她买过一次。而男友小健哪怕只是伤风感冒,我都恨不得把天下最好的感冒药双手呈到他面前。

图4 控制柜结构示意图

控制柜由金属柜体、油循环系统、NI C系列数据采集卡构成。金属柜体由外置开关、脚轮和可拆卸金属门板组成,脚轮和可拆卸门板的设计使得前期装配和后期维护变得更加便利。

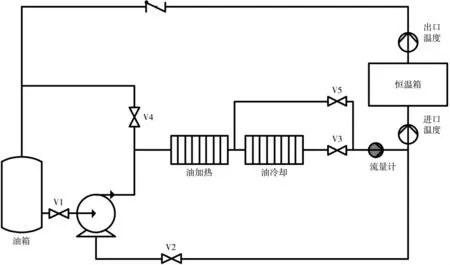

油循环系统由油箱、油管、油泵、加热模块和制冷模块组成,如图5所示。

图5 油循环系统示意图

(1)加热时,系统经油箱→V1→油泵→一级温控(油加热)→二级温控(油冷却)→V3 →恒温箱→止回阀→油箱;

(2)回收油时,系统经恒温箱→V2 →油泵→V4 →油箱;

(3)V5用于旁路油冷却,用在某些纯加热情况下。

油箱内的油采用的是变压器油,变压器油是天然石油中经过蒸馏、精炼而获得的一种矿物油,是石油中的润滑油馏份经酸碱精制处理得到的纯净稳定、粘度小、冷却性好的液体天然碳氢化合物的混合物。其俗称方棚油,为浅黄色透明液体。使用变压器油的好处是绝缘、消弧和散热。

油加热模块由硅橡胶加热片和铝合金板组成,油冷却模块由半导体制冷片和铝合金板组成,铝合金板表面开有S形凹槽,目的是让流经模块的油受热均匀,硅橡胶加热片和半导体制冷片采用直流功放驱动,尽量将电磁干扰减小到最低;数据采集卡实现实时温度数据采集。

3 软件设计

3.1 软件简介

上位机和下位机程序设计均采用LabVIEW[5]软件平台。上位机功能模块划分为以下几个部分:用户管理、参数设置、测试启动、维护操作、PID自整定、数据浏览,采用事件结构和状态机的设计方式,主要功能是将驱动事件发送给下位机,同时接收下位机实时数据并显示和存储;下位机采用多线程并行的设计模式,主要包括通信处理、模拟实时采集、模拟输出数据处理、数字输入实时采集和恒温PID控制5个线程,其中恒温PID控制为核心线程,采用实时双PID循环,采集温度,并依据改进的PID算法进行加热模块和冷却模块的控制。

3.2 改进PID算法

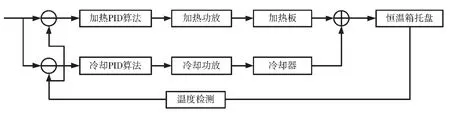

传统的PID控制算法多为单级控制,但是针对本系统控制精度并不理想,效率也不高。而且系统如果要控制在低温状态,那么仅仅只有加热是实现不了的,所以后来改成加热和冷却PID同时工作,通过采用继电反馈法自动在线调整PID参数,并通过不断的试验,最终达到既能加快控温,同时又能保证控温精度。改进的PID算法结构如图6所示。

图6 改进PID算法结构图

3.3 继电反馈法整定参数

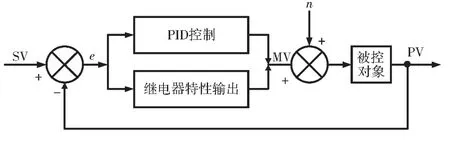

ASTROM K J在1984年提出基于继电反馈控制的PID参数整定方法[7]。依据在于大多数的对象在继电特性的非线性环节作用下都能产生稳定的振荡。当过程输出达到稳定状态时启动整定程序,控制开关切换到继电整定上,通常会产生一个稳定的极限环振荡,等到不变的振荡输出量产生,通过测量这个极限环输出的振荡频率与幅值,就可以测得对象临界点的信息(即临界增益Ku和临界周期Tu),继而通过Z-N整定公式计算出PID调节参数。图7为继电反馈PID参数自整定结构图。

图7 继电反馈PID参数自整定结构图

继电反馈法自整定参数可以分为两个阶段:继电整定阶段和PID控制阶段,在继电整定刚开始进行时,PID控制参数是未知的,需要先进入整定阶段得到临界参数信息。整定阶段系统产生稳定的等幅振荡,以理想继电器特性为例,继电环节输出方波信号,这个信号作为被控对象的输入可令其输出相同频率的周期振荡,当误差反馈到继电环节就可使系统产生稳定的极限环。所谓极限环,也称为自激振荡,是非线性系统在初始状态的激励下可以产生固定振幅和固定频率的周期振荡[8-9]。也并不是所有系统都能产生极限环,只有被控对象满足以下条件:在高频处具有至少π 个弧度的相位滞后。继电反馈原理如图8所示。

图8 继电反馈自整定原理图

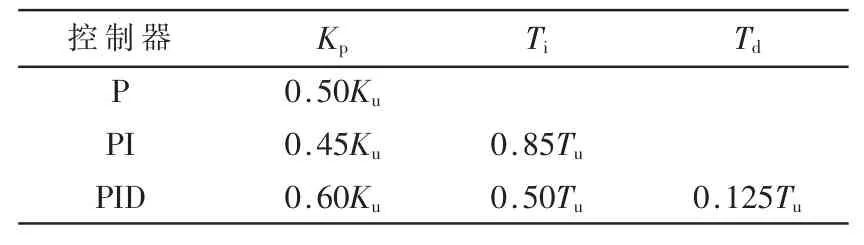

当继电输出u(t)=h时,由于继电环节输出滞后输入π 个弧度,当输入e(t)增大时,继电器输出u(t)=-h,如此循环反复进行,通过继电反馈即可得到周期为T的等幅振荡曲线。继电反馈整定阶段主要任务是求取临界周期Tu和临界增益Ku,当进入PID控制阶段后,将求取的临界参数结合Z-N整定公式即可实现PID自整定[10]。Z-N整定公式如表1所示。

表1 Z-N整定公式

运用LabVIEW软件工具设计PID自整定控制程序,系统程序设计流程如图9所示。

图9 系统自整定控制流程图

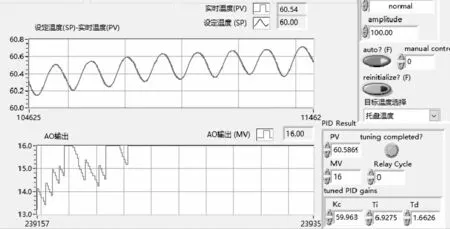

整个系统在实际运行过程中,首先需要设定继电通断幅值,之后进行PID参数自整定,此时继电反馈整定程序开始运行,等待系统产生稳定等幅振荡后,输出临界参数载入PID控制器[11-13],如图10所示。

图10 PID自整定控制面板

测试试验中温度设定值为60 ℃,系统由于上次实验,仍处于保温状态,当设备关闭时,温度有缓慢下降趋势;打开温控设备,由于加热模块功率较大,系统在很短时间内温度上升明显,超过预设值;之后冷却模块发挥作用,温度下降,收敛速度较自然冷却快得多。加热模块和冷却模块同时工作,通过参数调节最后达到平衡状态,达到预期效果,运行结果如图11所示。

图11 系统运行结果——温度曲线图

4 结论

温度是影响半球谐振陀螺仪使用精度的重要因素之一。本文设计了一套温控系统,使得半球谐振陀螺仪能够工作在一个恒温的测试环境中,减小热漂移带来的影响,从而保证陀螺测试时的输出精度。本系统通过相关硬件设计,结合NI公司LabVIEW软件工具,运用PID参数自整定算法,实现了对恒温箱的精确温控,通过反复试验,整个系统运行良好,控制精度可达到±0.05 ℃。

半球谐振陀螺仪为电子类产品[14],本系统采用油控温的方式,杜绝测试过程中的电磁干扰,这一思路可以为日后工业电子类产品的温控方案提供参考[15]。