锂离子电池电芯用负压除粉屑的影响因素

2021-05-29霍首星赵家昊辛晓冬郭其鑫

霍首星,赵家昊,辛晓冬,郭其鑫

[1. 中航锂电(洛阳)有限公司,河南 洛阳 471000; 2. 中航锂电科技有限公司,江苏 常州 213000]

作为电动汽车的重要零部件,锂离子电池的性能与电动汽车的使用寿命、消费者的人身安全密切相关,因此引起人们的广泛关注[1]。容量较高的动力电池多为金属铝壳锂离子动力电池,具有散热性能好、机械强度高等优点[2]。在电池制造过程中,设备和工装等的磨损会产生微米级的金属屑,机械夹爪夹持电芯会造成负极掉粉。这些金属屑和负极粉会进入电芯外表面与电芯保护膜之间,或电芯保护膜与壳体之间。这些粉屑会在电池长时间使用后导致正负极与铝壳之间形成电气连接,破坏铝壳原有的钝化膜,进而造成铝壳腐蚀,甚至漏液,影响电池的使用寿命和安全性能[3]。

粉屑引发铝壳电池腐蚀漏液的机理为:Li+的直径小于金属铝八面体间隙尺寸,可嵌入铝壳中,形成Li3Al2或Li4Al4。电池使用过程中,金属屑或负极粉使得电池负极与铝壳接触,导致负极绝缘失效,壳体电位降低,进而造成正极与壳体间电压增大;当电压达到一定值时,Li+开始嵌入铝壳中。Li+在铝壳中的嵌脱,导致铝体积不断变化,最终在应力作用下粉化,引发壳体内部腐蚀;腐蚀到一定程度,导致电池漏液,引发安全隐患[4-5]。为了更好地去除电芯表面和电芯保护膜表面的粉屑,需要提高电芯装配线的负压除粉屑能力,防止金属屑和负极粉混入电池内部,造成腐蚀漏液。

目前的研究中,本文作者尚未见到对锂离子电池电芯用负压除粉屑的影响因素的研究,而电芯用负压除粉屑效果与电池的循环寿命和安全性能密切相关。为此,本文作者研究末端风口风速、末端风口至风源距离、粉屑尺寸和除尘方式对锂离子电池电芯用负压除粉屑效果的影响,制定电芯用负压除粉屑的标准,解决电池壳体腐蚀问题,为电池生产线技术输入提供理论基础和技术支撑,从而提高电池安全性能。

1 实验

1.1 实验样品

用JD1510型方形打孔器(广东产)和SK5型美工刀(深圳产)将12 μm厚的铝箔片(烟台产)裁切至尺寸为1 mm×1 mm、2 mm×2 mm、4 mm×4 mm、5 mm×5 mm和5 mm×10 mm,依次记为样品1-5。用电子天平分别称取0.01 g不锈钢粉(洛阳产,≤75 μm)和石墨体系的负极粉(洛阳产,75~200 μm)数份,装入自封袋中备用。揉碎负极片上活性物质后,再过上层80目和下层200目筛网,取下层筛网的筛上物,即为负极粉。铝箔片、不锈钢粉和负极粉统称为粉屑。

1.2 实验方法

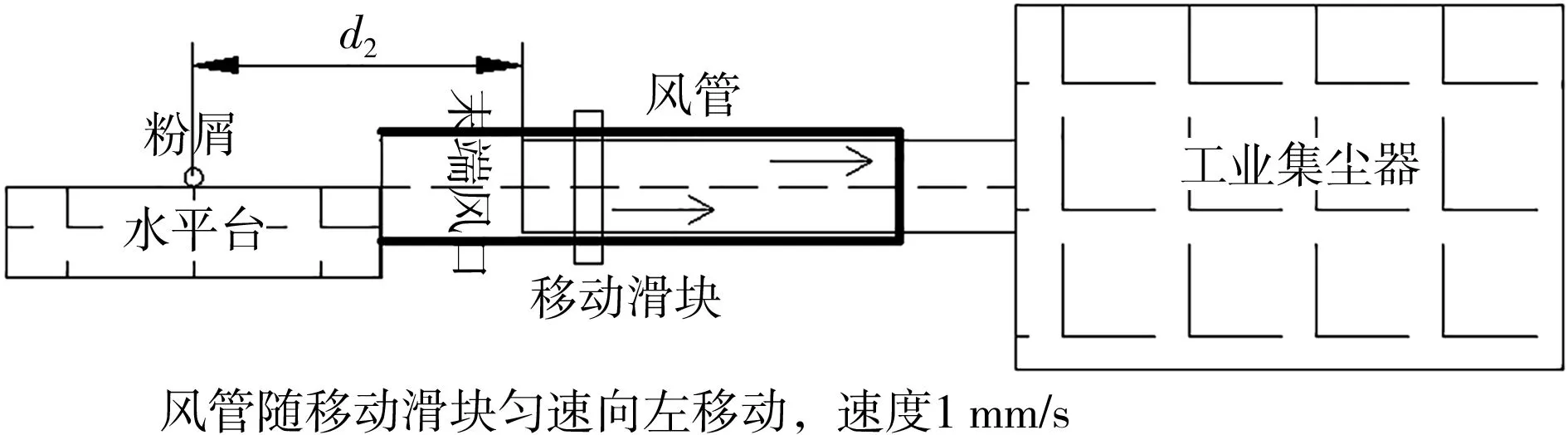

实验1:用UT362型风速仪(广东产)测量VZSB-40型工业集尘器(东莞产)上风管末端风速(末端风口风速),测量3次,取平均值。将风管末端固定在顶吸式负压除粉屑实验装置(自制,如图1所示)的移动滑块上,再将不同尺寸的粉屑放置在水平台上,以1 mm/s的速度使滑块上的风管匀速下降,逐渐靠近水平台,直至水平台上的粉屑被风管末端风口完全吸附。用菲林尺(广州产)测量水平台表面和移动滑块上的风管末端垂直距离d1,即为粉屑被顶吸式负压集尘器吸附的最大距离,用于衡量负压除粉屑效果。调整工业集尘器档位,改变末端风口风速,重复实验1。

图1 顶吸式负压除粉屑实验装置示意图

实验2:在工业集尘器风口上连接长度不同、管径相同的风管,用风速仪测量末端风口风速,测量3次,取平均值,并记录所测值。

实验3:将工业集尘器上的风管末端固定在侧吸式负压除粉屑实验装置(自制,如图2所示)的移动滑块上,使风管中心与水平台表面处于同一水平面。将移动滑块上的风管以1 mm/s的速度匀速下降,逐渐靠近水平台,直至水平台上的粉屑被移动滑块上的风管末端风口完全吸附,用菲林尺测量水平台放置粉屑中心位置和移动滑块上的风管末端水平距离d2,即为粉屑被侧吸式负压集尘器吸附的最大距离,比较d1和d2的大小。调整工业集尘器档位,改变风管末端风速,重复实验3。

图2 侧吸式负压除粉屑实验工装示意图

采用单一变量法,分别研究末端风口风速、末端风口至风源距离、粉屑尺寸和除尘方式对锂离子电池电芯用负压除粉屑效果的影响。具体实验工艺方案详见表1。

表1 实验工艺方案

2 结果与讨论

2.1 末端风口风速对负压除粉屑效果的影响

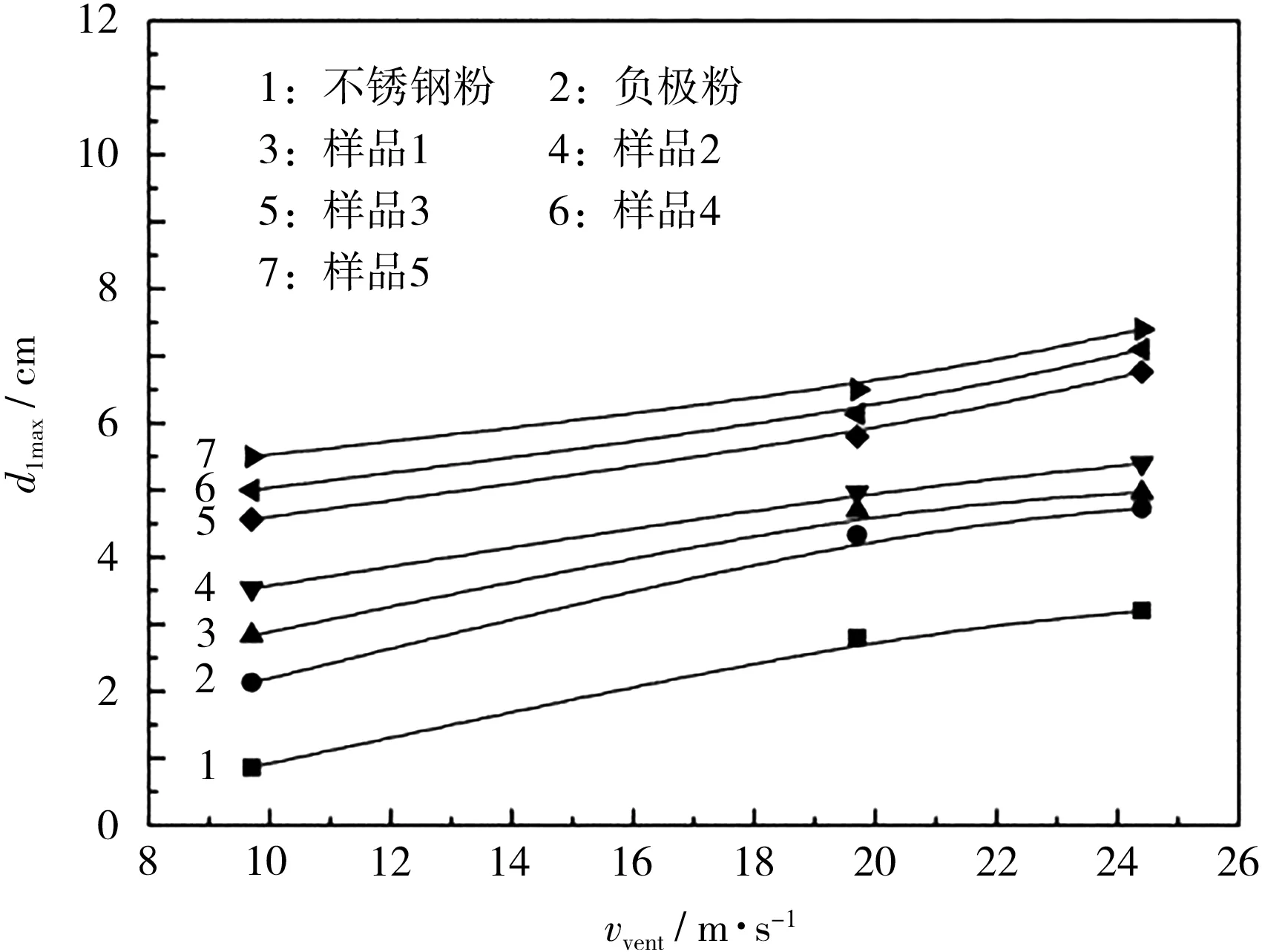

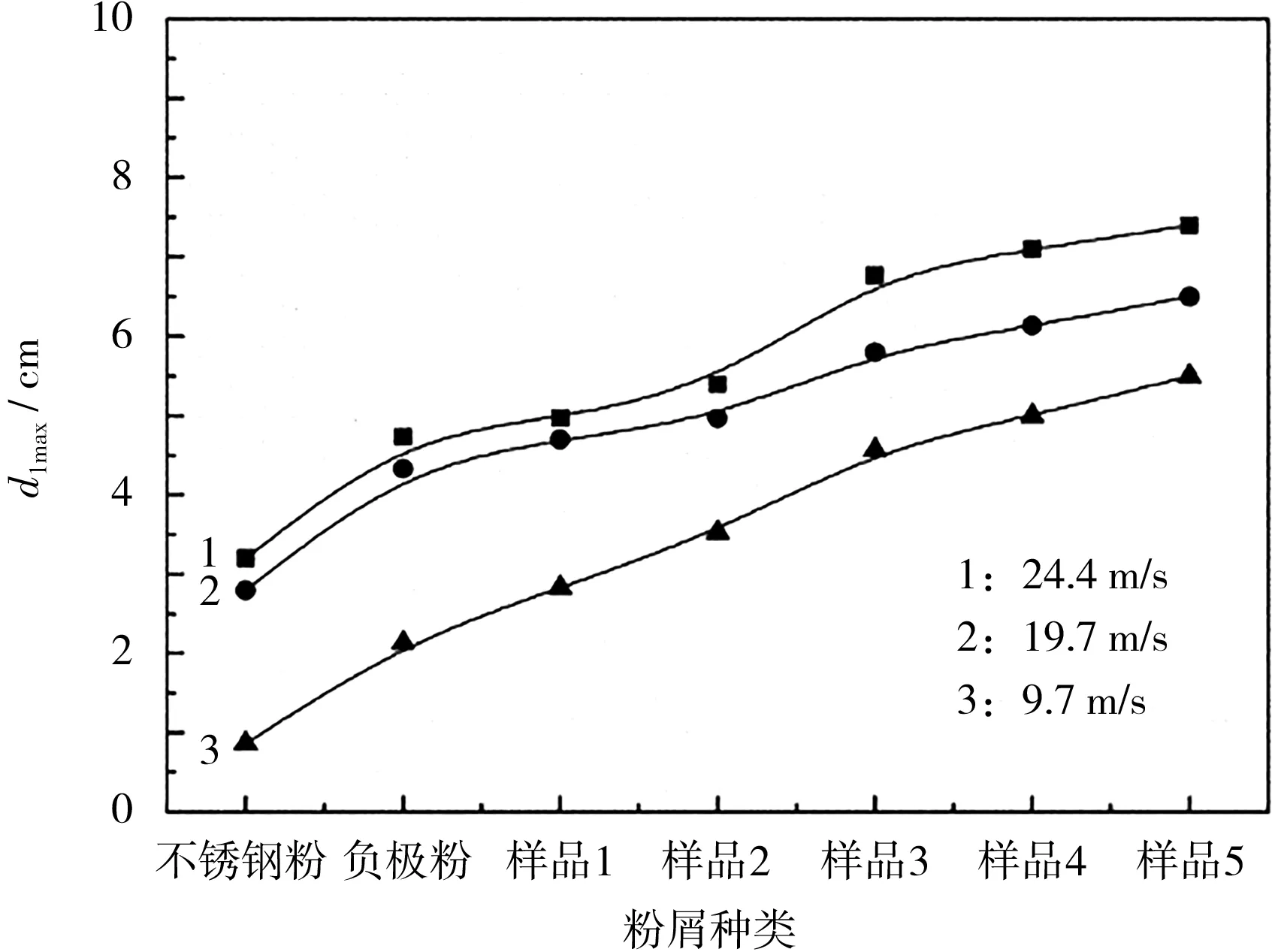

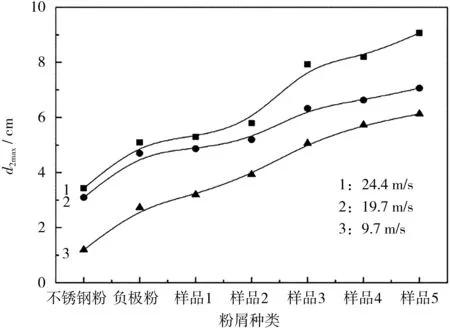

按照表1中的方案1进行实验,研究末端风口风速对负压除粉屑效果的影响,结果见图3和图4。

从图3、图4可知,当风管内径为50 mm,粉屑放置在风管正中心区域,且粉屑质量≤0.01 g时,无论采用顶吸式还是侧吸式,随着末端风口风速(vvent)的增大,相同尺寸粉屑被完全吸附的最大距离均逐渐增大;且粉屑尺寸越小,增幅越明显。对于微米级的粉屑,当末端风口风速由9.7 m/s增大至24.4 m/s时,粉屑被完全吸附的最大距离提升86.6%以上。这表明,要提高生产线除尘能力,必须尽可能提高末端风口风速。

图3 末端风口风速对顶吸式负压除粉屑效果的影响

图4 末端风口风速对侧吸式负压除粉屑效果的影响

2.2 末端风口至风源距离对负压除粉屑效果的影响

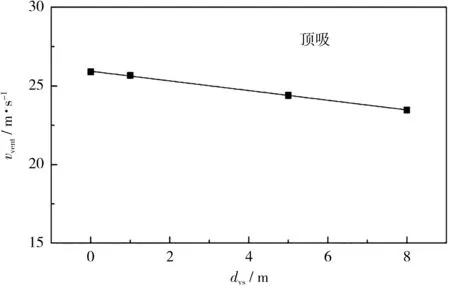

按照表1中的方案2进行实验,研究末端风口至风源距离对风速的影响,结果见图5。

图5 末端风口至风源距离对风速的影响

从图5可知,随着末端风口至风源距离(dvs)的增大,末端风口风速逐渐减小,从而负压吸附粉屑的能力减弱,此现象符合拟合曲线方程(1)。

y=-0.3077x+25.94

(1)

式(1)中:y代表末端风口风速,m/s;x代表末端风口至风源距离,m。

式(1)的相关系数R2为0.998 9,说明所拟合的曲线可靠。当末端风口至风源距离从0 m增大至8 m时,末端风口风速由25.9 m/s衰减至23.5 m/s,衰减率为9.3%。理论上,风源风量与管径和风速的关系如式(2)所示。

Q=v(1/4 πD2)

(2)

式(2)中:Q代表风源风量,m3/s;D代表管径,m;v代表风速,m/s。

理论上,当风源风量不变、管径不变时,末端风口风速不变;但是当管道风流为紊流状态时,风流经一条管道时会产生一定的阻力,末端风口风速会有所降低[6]。综上所述,在生产线的集尘器上连接除尘管道时,尽量保证末端风口至风源的距离不能太远,控制在8 m之内。

2.3 粉屑尺寸对负压除粉屑效果的影响

按照表1中的方案3进行实验,研究粉屑尺寸对负压除粉屑效果的影响,结果见图6和图7。

图6 粉屑尺寸对顶吸式负压除粉屑效果的影响

图7 粉屑尺寸对侧吸式负压除粉屑效果的影响

从图6、图7可知,当风管内径为50 mm,粉屑放置在风管正中心区域,且粉屑质量≤0.01 g时,在相同末端风口风速下(分别为9.7 m/s、19.7 m/s和24.4 m/s),无论采用顶吸式还是侧吸式,随着粉屑尺寸的增大,粉屑被完全吸附的最大距离均逐渐增大。

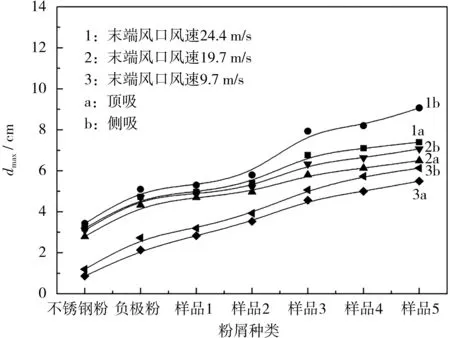

2.4 除尘方式对负压除粉屑效果的影响

按照表1中的方案4进行实验,研究除尘方式对负压除粉屑效果的影响,结果见图8。

图8 除尘方式对负压除粉屑效果的影响

从图8可知,当风管内径为50 mm,粉屑放置在风管正中心区域,且粉屑质量≤0.01 g时,在相同末端风口风速下(分别为9.7 m/s、19.7 m/s和24.4 m/s),相同尺寸粉屑被侧吸的最大距离均大于被顶吸的最大距离。

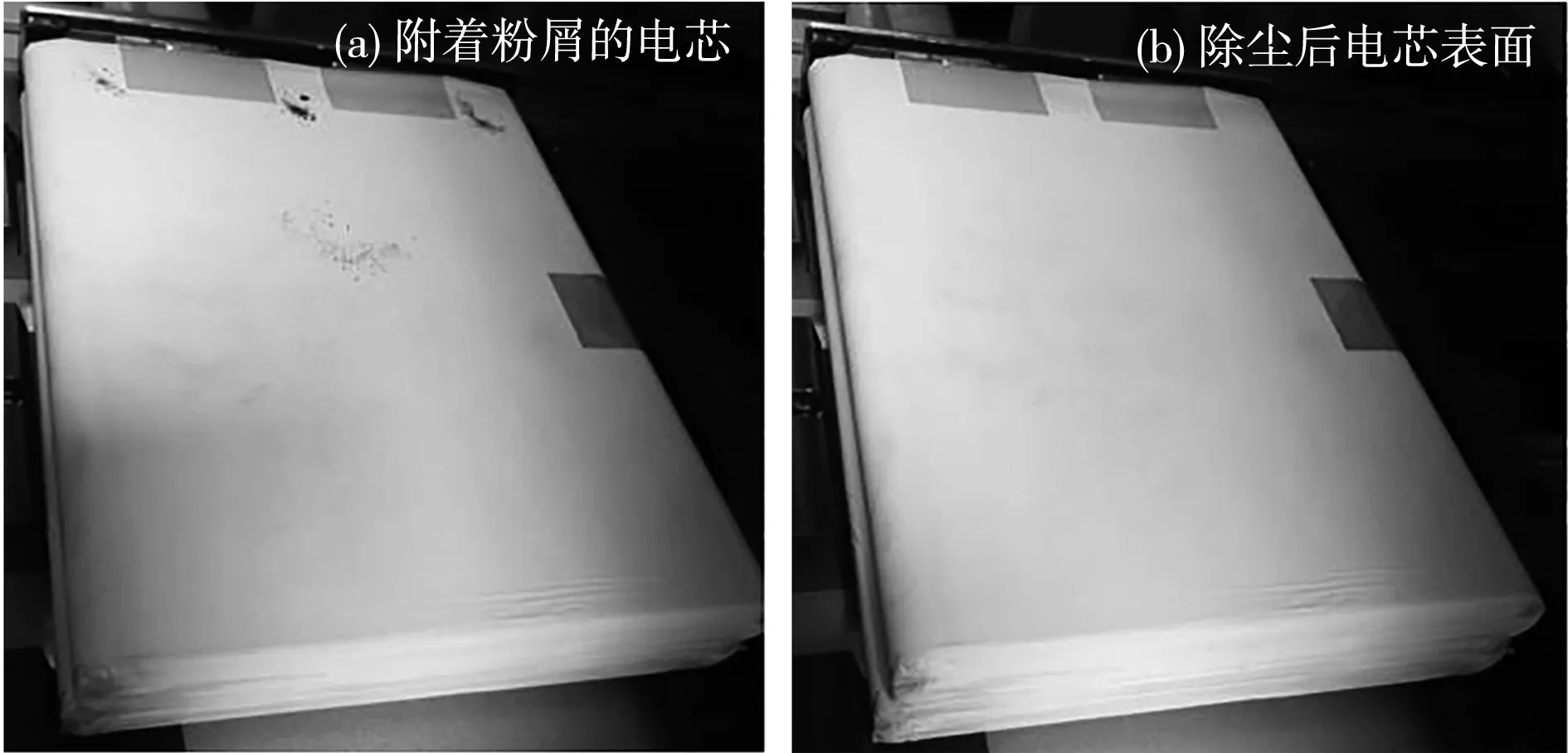

2.5 实际应用效果

按表1中的方案5进行实验,除尘装置见图9,顶吸式负压除尘实际效果见图10,观察裸电芯被顶吸式负压除去表面不同类型粉屑的效果,结果见表2。

图9 除尘装置Fig.9 The powder-removing device

图10 顶吸式负压除尘实际效果

表2 顶吸式负压除去不同类型粉屑的效果

从表2可知,在电芯采用顶吸式除尘下,末端风口风速为10.5 m/s且末端风口与电芯上表面距离为2.0 cm时,实际生产中可完全除去裸电芯表面铝屑和负极粉。

3 结论

本文作者通过对影响锂离子电池电芯用负压除粉屑效果的一些重要因素进行研究,得出以下结论:

随着末端风口风速的增大,相同尺寸粉屑被完全吸附的最大距离逐渐增大。

对于微米级的粉屑,当末端风口风速由9.7 m/s增大至24.4 m/s时,粉屑被完全吸附的最大距离提升86.6%以上。

当末端风口至风源距离从0增大至8 m时,末端风口风速由25.9 m/s衰减至23.5 m/s,衰减率为9.3%。

在相同末端风口风速和除尘方式下,随着粉屑尺寸的增大,粉屑被完全吸附的最大距离逐渐增大。

在相同末端风口风速下,相同尺寸粉屑被侧吸的最大距离大于被顶吸的最大距离。

综上所述,电芯组装生产线尽可能地采用大于10.5 m/s的末端风口风速,末端风口与除尘点位距离不高于2.0 cm,另外在集尘器上连接除尘管道时,需保证末端风口至风源的距离控制在8 m之内。除此之外,生产线安装除尘装置时,可以考虑在末端风口位置安装合适的吸尘罩,以提升除尘效果,并定期监测末端风口风速。