自动铺丝加热均匀性及其对复合材料性能的影响*

2021-05-29邓琳蔚普远瞩张少秋韩妙玲

邓琳蔚,普远瞩,张少秋,杨 恒,韩妙玲

(1.北京卫星制造厂有限公司,北京 100094;2.陕西普立通复材科技有限公司,渭南 714000)

高性能复合材料已经逐渐成为航空航天的主要制造材料之一,其使用率已成为航空航天飞行器先进性的重要指标[1–4]。自动铺丝技术是目前最先进的复合材料制造技术之一[5],在自动铺丝过程中,为了适应不同树脂体系的预浸丝束铺放工艺,防止预浸丝束与纱架和铺丝头中与所接触的零部件产生粘连,必须使预浸丝束在一个温度较低的环境中输送,从而减小树脂基体的黏性力,确保预浸丝束的顺利铺放。而当预浸丝束在自动铺放时,由于铺放速度较快,为了确保预浸丝束铺层之间的良好粘接,必须提高温度,以增加预浸丝束中树脂基体的黏性力,使预浸丝束铺层能够快速粘接,以减少桥架和预浸丝束翘边、褶皱,甚至脱层等铺放工艺缺陷,但是,较高的温度也会使得预浸丝束的变形过大,导致铺层中容易出现气泡、褶皱等缺陷[6–7]。因此,铺放温度是影响自动铺丝工艺的关键的参数之一[8]。

研究人员对自动铺放加热系统进行了广泛的研究,文琼华等[9]研究了温度对自动铺带预浸料铺放效果的影响。黄志军[10]等研究了预浸料温度对黏度的影响规律,上述研究均表明温度对预浸料黏附性有重要影响,是影响自动铺带工艺成型质量的关键因素。文立伟等[11]、孙天峰[12]搭建了基于红外加热的软硬件系统,实现了对铺层加热温度的有效控制。徐强等[13]建立了自动铺放红外热源方程并进行了试验验证。Lichtinger等[14]研究了红外加热系统对自动铺丝过程中铺层加热区域的影响,研究结果表明铺层路径和顺序对加热温度分布有重要影响。Hormann[15]、Hassan[16]和Chinesta等[17]通过有限元方法对铺放工艺中的加热过程进行分析和预测。Khan等[18]通过参数化的方法对铺放过程进行研究,表明温度是影响铺放加工过程的关键因素。Crossley等[19]研究了温度和铺放速度对预浸料黏度的影响,研究结果表明通过控制铺放温度和速度能够提高铺放工艺的工艺质量和可靠性。

为了进一步研究复合材料自动铺丝工艺中加热过程对复合材料性能的影响规律,论文中建立了自动铺丝过程中的红外加热系统传热模型,基于红外传热模型对自动铺丝工艺温度控制方法和铺层中温度分布均匀性进行了分析,并通过试验研究了加热温度均匀性对复合材料性能的影响。

1 预浸丝束铺放过程传热分析

树脂黏度和树脂的黏性力有直接的关系[7]。通过控制温度可使预浸丝束中的树脂获得适合的黏度,以防止预浸丝束在输送过程中与输送通道之间的粘接,影响自动铺丝过程中预浸丝束输送的可靠性和稳定性。但同时在自动铺放过程中,要使预浸丝束能够和已铺放铺层或者模具可靠粘接,紧密贴合,才能确保自动铺放过程的顺利实施,并获得良好的复合材料制造质量。

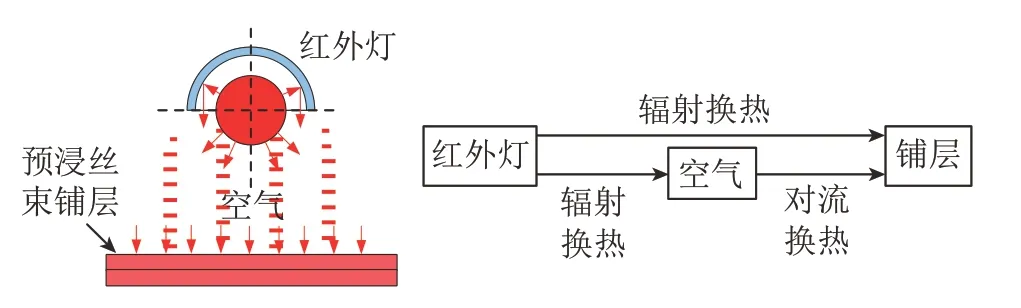

预浸丝束自动铺放过程在开放的工作环境中进行,且要求加热区域温度稳定。图1是预浸丝束加热系统模型示意图。其中红外灯安装在反射罩中,加热已铺放铺层或者芯模。为了防止待铺放预浸丝束被加热,在加热区域和预浸丝束输送区域之间有隔热层。红外灯及反射罩、隔热层、压辊等作为铺丝头的一部分,随铺丝头一起以速度V移动。从图1可以看出,红外灯距压辊中心有一定的距离x,随着铺丝头的移动,红外灯的热影响区域才能够移动到压辊的压紧点P。因此,整个预浸丝束加热过程可分为两个部分,加热过程和放热压紧过程。在加热过程中,红外灯加热已铺放铺层或者芯模,使其达到一定温度。而在放热压紧过程中,随着铺丝头的移动,被加热的区域开始释放热量,直到完成压紧,使上下两层实现粘接。在这两个过程中,加热过程控制已铺放铺层或者芯模表面温度,而放热压紧过程影响最终压紧点的温度,其传热过程分析如下。

1.1 加热过程

加热过程是通过红外灯将预浸丝束加热到一定温度的过程。由于红外灯加热系统和预浸丝束或者芯模没有直接接触,所以它对预浸丝束或者芯模的热影响区域的热传递方式主要是红外热辐射、对流换热(对流换热是流体流过固体壁面时,由于两者温度不同所发生的热量传递过程)和铺层间的热传导。热量传递过程中各个环节的换热方式如图2所示。预浸丝束或者芯模接收到的热量可通过式(1)计算:

式中:Q1为总热量,J;Qr1为辐射热量, J ;Qcv1为对流换热热量,J。

其中,辐射热量Qr1可以采用斯蒂芬–波尔兹曼方程[20]来计算:

其中:Ψ为辐射率;σ为斯蒂芬–波尔兹曼常数,约为5.67×10–8W/(m2·K4);A1为红外灯的辐射面积,mm2;T1、T2为分别为红外灯表面和预浸丝束表面的绝对温度,K;F12为辐射角系数。辐射角系数F12与两个辐射体的几何特征相关,包括表面形状、尺寸和相对位置。它是辐射热量计算的关键参数,可参考相关文献。

图1 自动铺丝加热系统示意图Fig.1 Schematic of automated fiber placement (AFP) heating system

对于对流换热热量Qcv1可以用牛顿冷却公式[20]来进行计算:

其中,ΔT1为空气与预浸丝束铺层间的温度差,K;Aa为空气与预浸丝束铺层间的换热面积,m2;hir为红外灯加热预浸丝束铺层时的表面传热系数。表面传热系数同流体的流速,流体的物性参数,固体壁面的形状和位置等有关。铺放过程近似满足外掠等温平板、无内热源、层流等条件,其计算方法可参考相关文献。

1.2 放热压紧过程

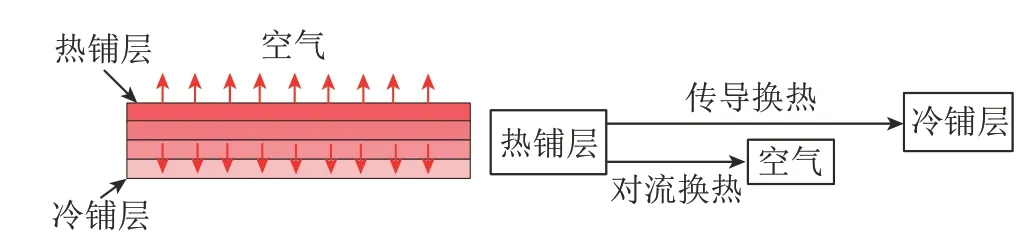

放热压紧过程是指被加热的预浸丝束在经过一段时间后被压辊同上面铺层一同压紧的过程。被加热的预浸丝束在放热和压紧过程中的热传递方式主要是热传导和对流换热。热量传递过程中各个环节的换热方式如图3所示。其各个热传递过程中的热量计算方法与加热过程相同,总的放热量Q2为:

其中,Qcv2为预浸料铺层热对流释放热量,J;Qcd2为预浸料铺层热传导释放热量,J。

对于热传导热量Qcd,根据傅立叶定律,其三维热传导控制方程在直角坐标系中可表示为:

其中:λ为沿各个方向的热传导率,W/(m·K);n为单位法矢量;为温度梯度,它是随着厚度和时间而改变的一个变量;A2为传热物体接触面积,m2。

2 铺层加热温度理论分析

图2 铺层加热过程传热示意图Fig.2 Schematic of prepregs heatingtransfer

图3 铺层放热过程示意图Fig.3 Schematic of prepregs heating release

由前述预浸丝束铺放过程分析可知,压紧点处的温度是预浸丝束铺放过程中上下层粘接的最终温度。压紧点的温度的计算过程如下。

设压紧点预浸丝束所需温度为T,初始温度为T0,则预浸丝束铺层升温至T时所需的热量Q可通过式(6)计算:

式中,cp为预浸丝束的比热容,kJ/(kg·℃);m为被辐照的预浸丝束的质量,kg。

在预浸丝束铺放过程中,Q是通过热量传递来获得的,它的计算公式如式(7)所示。即预浸丝束在铺放过程中接收到的热量减去释放的热量。

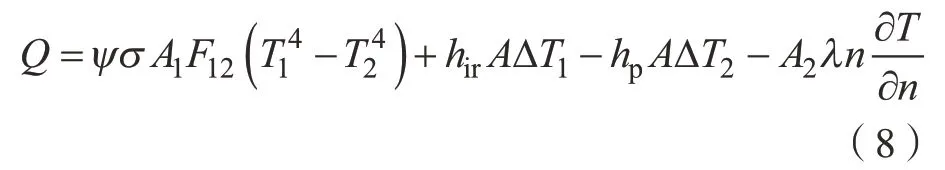

将式(3)、(6)代入式(7),可得:

其中:hir、hp分别为红外灯加热预浸丝束时的表面传热系数和预浸丝束放热时的表面传热系数;ΔT1、ΔT2分别为红外灯加热预浸丝束时的空气和预浸丝束的温度差,以及预浸丝束放热时的空气和预浸丝束的温度差。

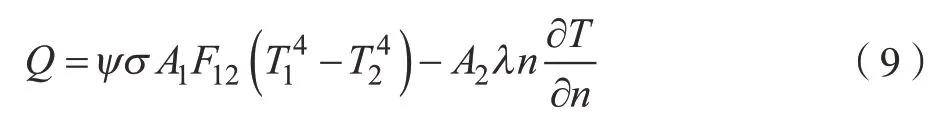

由于实际铺放过程中的速度较高,一般速度为50~500mm/s,而压辊压紧点距离红外灯的加热距离约为100mm(图1中的距离x),因此整个对流换热过程持续的时间约为0.2~2s,对流换热作用时间非常短。同时,二者的作用过程互逆,因此为了简化分析,将二者相互抵消,则式(8)可转化为式(9):

由式(9)可知,预浸丝束压紧点的温度主要取决于红外辐射热量和预浸丝束的热传导热量,即红外灯的输入热量和预浸丝束的释放热量之差。最终的温度还是取决于红外的辐射热量Qu。

其中:Pir为红外灯功率,W ;th为加热时间,s;th= x/V,x为红外灯距压紧点的距离,mm;V为铺放速度, m/s;Uir为红外灯电压,V;Iir为红外灯电流,A;ηir为有效辐射系数。

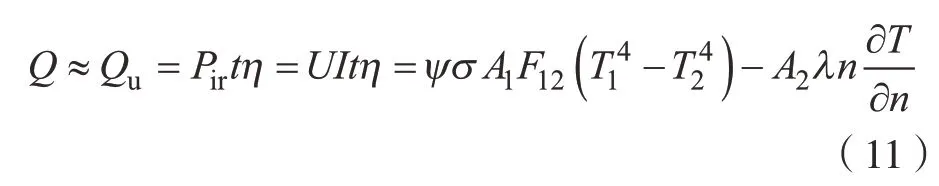

结合式(2)、(9)和(10),可知预浸丝束在压紧点的温度分布可通过式(11)进行计算:

其中,U为红外灯电压;I为红外灯电流;t为加热时间;η为有效辐射系数。

由上述各式可知,预浸丝束的加热温度与其初始温度、红外灯照射距离、辐照面积、辐照时间,以及红外灯功率等因素相关。而红外灯控制电压U与温度分布可表示为:

根据预浸丝束铺放过程传热分析,由式(12)可知,红外灯控制电压U与温度参数之间表现出复杂的非线性关系。红外辐射加热过程中的关键参数辐射角系数与辐射体的几何特征相关,包括表面形状、尺寸和相对位置相关。由于采用自动铺丝工艺所成型的复合材料构件的轮廓形状和芯模结构形式复杂,如包括回转体、开放型面和封闭型面等,使得辐射角系数通过理论计算和实验都非常难以确定。同时,由于复合材料的各向异性,每层铺层都有不同的铺放角度,使其各个方向上的热传导率也表现出各向异性的特征[14,21]。因此,很难建立准确的自动铺丝加热理论分析模型。

3 铺层加热均匀性分析

预浸丝束在加热过程中,树脂基体发生固化交联反应并释放热量,同时固化体系内部及内部与外部之间会发生热量传递。热化学模型用以描述树脂黏度μr和固化度Dc的分布和变化。在温度场均匀分布条件下,复合材料在固化时温度分布和变化关系如式(13)所示[22]:

由于固化反应至发生在预浸丝束铺层内,式(13)的最后一项可表示为:

其中:ρr、ρf分别为树脂和纤维的密度;vr、vf分别为树脂和纤维的体积分数;qr和qf分别为树脂和纤维的反应放热速率,J/s。

由于纤维不参与反应放热,故式(14)中

对于树脂的固化度定义为:

其中,Qr为从固化反应开始到时刻t的反应放热量,J;Hr为固化反应所释放的总热量,J。

将式(16)两端对时间t求导可得:

结合式(14)、(15)和(17)可得,预浸丝束铺层在加热过程中的温度分布为:

预浸丝束中固化反应速率与树脂反应放热的关系可表示为:

由于自动铺放过程只是热固性复合材料的预成型阶段,因此在整个铺放过程中必须确保不产生固化效应,即Dc=0,即结合式(18)和式(19)可得,预浸丝束铺层在铺放过程中的温度分布为:

在自动铺丝工艺过程中,需要对预浸丝束铺层进行预加热,以增强铺层之间的粘接,实现复合材料构件的预成型。由于铺放成型加热过程不是固化加热过程,所以必须确保预浸丝束铺层中的树脂不能产生固化反应,以避免由于树脂的预固化而影响最终复合材料构件的性能。

4 试验

4.1 试验材料

试验中所使用的碳纤维预浸丝束由威海光威复合材料股份有限公司生产。预浸丝束中的碳纤维为台湾台丽公司(Tairyfil TC35–12K)的产品,树脂为环氧树脂,含胶量33%±3%。碳纤维TC35–12K的主要性能参数:密度为1.802g/cm3;拉伸强度为4154.24MPa;拉伸模量为246.84GPa;延伸率为1.68%。采用威海光威复合材料股份有限公司生产的预浸丝束所制作的复合材料单向层合板主要性能参数:拉伸强度为1800MPa;层间剪切强度为65MPa;拉伸模量为120GPa;弯曲强度为1100MPa。

4.2 试验设备和方法

首先,对铺放过程中铺层的加热温度进行测试,并制作不同加热温度下的复合材料试件,试件尺寸为500mm×500mm,铺丝速度为50mm/s,铺层方式为[0/±45/90]。铺层加热温度采用红外温度传感器Optrics CT,红外热像仪型号为SC7300M。采用西安交通大学研制的自动铺丝机(图4)工作范围: 3000mm(L)×2500mm(W)×2000mm(H);设计最大丝束铺放速度30m/min;压紧力100~1200N,波动范围±10N;加热温度20~70℃,波动范围±4℃;丝束张力0~20N可控,波动范围±2N。

图4 自动铺丝机及铺层加热测试示意图Fig.4 AFP machine and schematic of temperature test

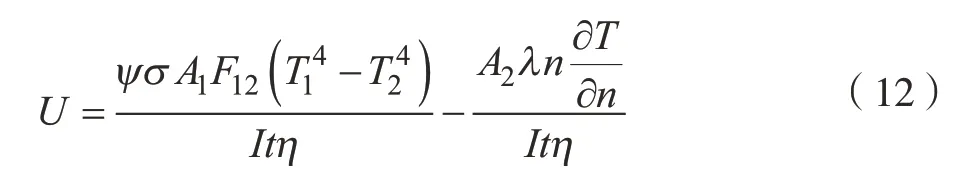

表1为加热温度测试表,在6种温度下制作复合材料试件,研究预浸丝束的加热温度对复合材料试件性能的影响。试件制作过程中压紧力取600N,预浸丝束张力为0~6N。固化制度为:从室温升温至80℃保温30min,再升温至130℃保温60min后,逐渐冷却至室温。升/降温速率为1.5℃/min。

表1 加热温度测试表Table 1 Test table of heat temperature

然后,根据相关试验标准,采用万能试验机和相关专用夹具对复合材料试件进行拉伸、弯曲、层间剪切等力学性能进行测试。复合材料试件的层间剪切强度测试标准为:ASTM D2344–00;拉伸强度测试标准为:ASTM D3039–07;弯曲强度测试标准为:ASTM D7264–07。每种工艺条件下的复合材料试件均进行5组测试,并结合微观形貌观察结果对复合材料试件性能进行分析。万能试验机型号为:INSTRON–5565,最大负荷5kN,加载行程1135mm,加载速度0.001~100mm/s。扫描电子显微镜型号为:HITACHI S–3000。

5 结果与讨论

5.1 铺层加热温度测试

图5为铺放速度为50mm/s 时铺层加热温度测试图。可知,通过合适控制算法,虽然温度具有一定的波动性,但能够基本满足铺层加热温度的控制要求。图6为铺层加热过程的红外成像图。可知,加热的核心区域可控温度可达设定温度50℃左右,能够满足预浸丝束的预热要求。核心加热区域的温度分布也比较均匀,能够对预浸丝束铺层进行均匀的加热。但是,由于加热面积往往会大于预浸丝束的实际铺放面积,从而会对相邻的已铺放铺层进行重复加热,有可能对预浸丝束的性能造成影响,最终影响复合材料试件制品的性能。

图5 加热温度控制结果Fig.5 Heating temperature control results

图6 预浸丝束铺层加热过程红外图像Fig.6 Infrared images detected in heating process

5.2 加热温度对复合材料性能的影响

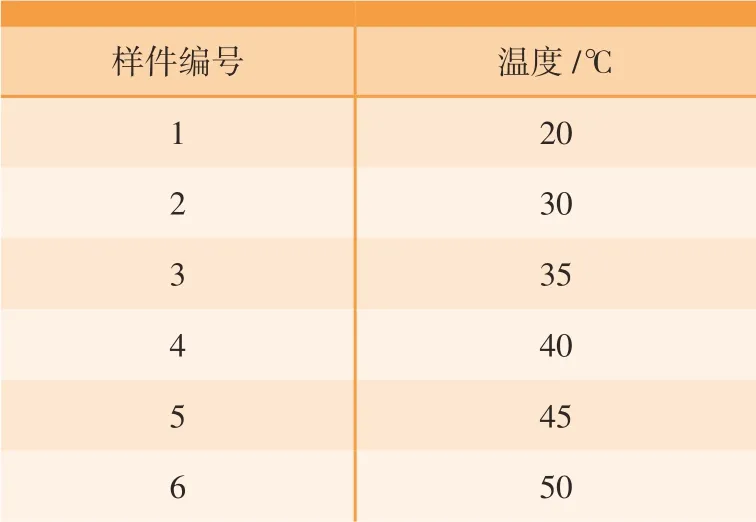

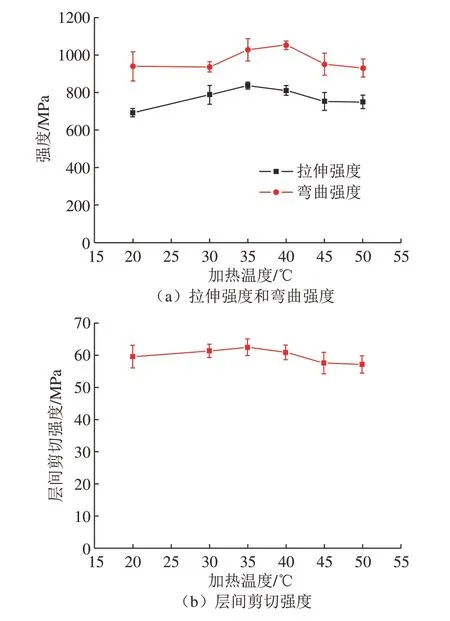

图7为铺层加热温度对复合材料试件性能的影响曲线。可知,随着铺层加热温度的升高,复合材料的拉伸强度(最小平均值691.52MPa,最大平均值835.87MPa)、弯曲强度(最小平均值934.64MPa,最大平均值1050.65MPa)和层间剪切强度(最小平均值59.67MPa,最大平均值62.61MPa)分别提高了20.9%、12.4%和4.9%。当温度进一步提高后,各项强度开始下降。其原因在于,在铺放过程中,随着铺层加热温度的提高,预浸丝束中树脂的黏度逐渐降低,黏性力增加,此时,在外加压紧力的作用下,将有利于铺层之间的粘接,改善复合材料试件的成型质量和性能。而随着铺层加热温度的进一步提高,树脂基体的黏度和黏性力会持续降低。此时,在压辊机构外加压紧力的作用下,在压紧区域存在局部的压力梯度。由于压力梯度的影响,预浸丝束铺层中的树脂会从高压区域向低压区域流动。压紧力越大,压力梯度分布越大,加热温度提高,树脂黏度会减小,在压力梯度和温度场的共同作用下,树脂的流动趋势越明显。导致树脂产生局部的流动,使树脂分布不均匀,出现贫树脂区域。

图7 铺层加热温度对复合材料性能的影响Fig.7 Effect of heating temperature on mechanical properties of laminates

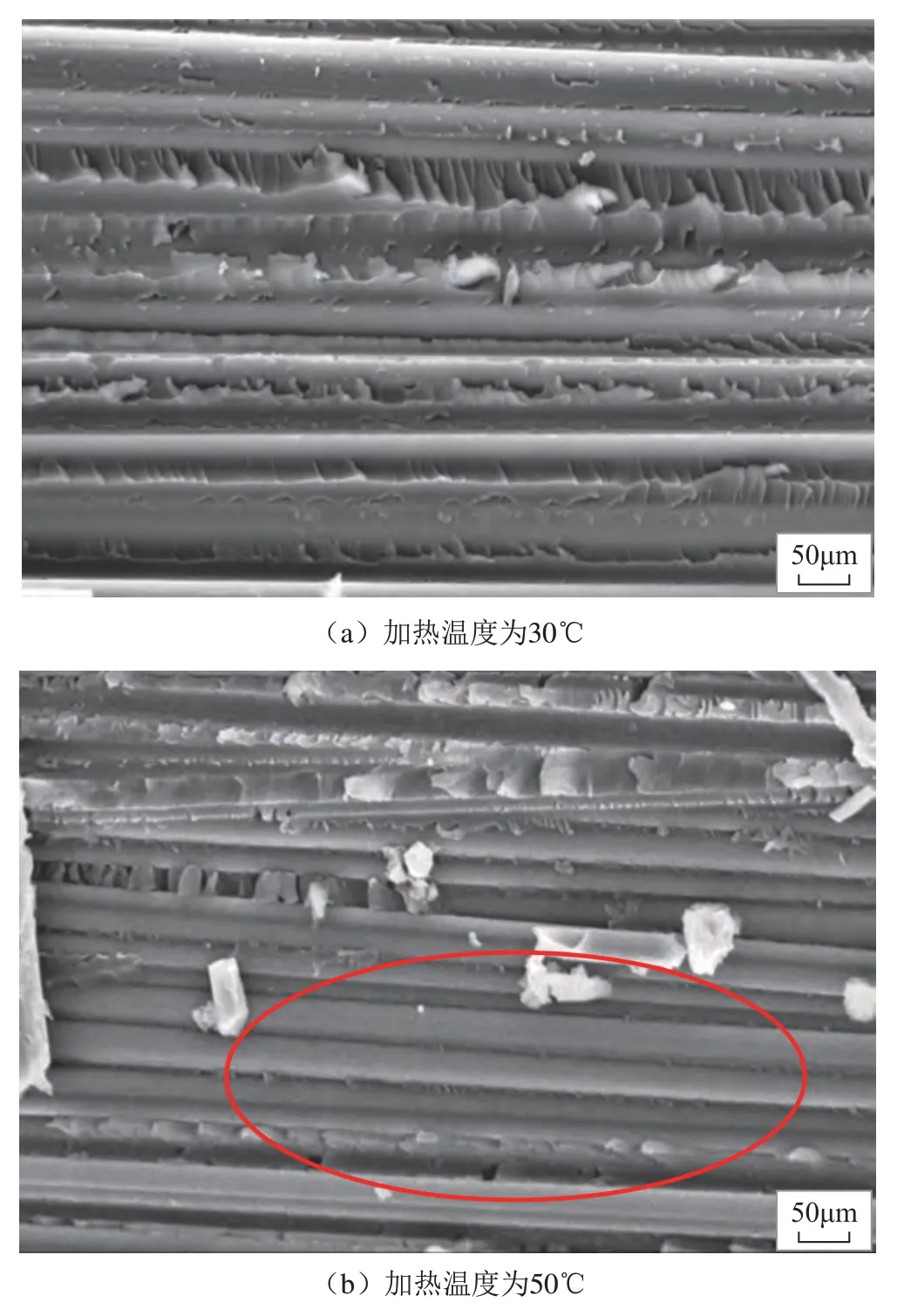

图8为不同加热温度下所制作的复合材料试件固化后在破坏断口处观测到的微观形貌,其中图8(a)为设定加热温度30℃,压紧力为600N时所制作的复合材料试件微观形貌,图8(b)为设定加热温度50℃,压紧力同样为600N时所制作的复合材料试件微观形貌。可知,当设定加热温度为30℃时,复合材料试件中树脂和纤维分布均匀,其宏观力学性能较好。而当设定加热温度为50℃时,复合材料试件中出现了明显的贫树脂区,说明树脂在铺放加热温度和压紧力的作用下重新分布,造成局部纤维之间缺乏基体的有效连接,产生一定的层间缺陷,从而影响了复合材料试件的宏观力学性能,虽然试件的拉伸和弯曲强度影响不大,但是对其层间性能有一定程度的影响。

图8 不同加热温度下的铺层SEM照片Fig.8 SEM photographs of laminates at different heating temperatures

5.3 加热均匀性对复合材料性能影响

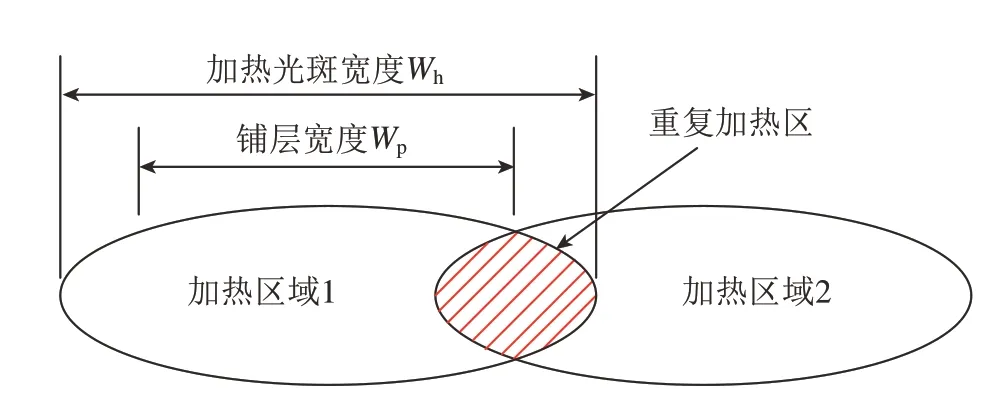

在预浸丝束的铺放过程中,由于红外辐射光斑的分散性,导致热区域的宽度Wh大于预浸丝束铺层的宽度Wp,从而相邻轨迹之间会产生重复加热区,如图9所示。同时,当进行上层预浸丝束铺放时,下层的预浸丝束也会被传导的热量加热。这样已经铺放在芯模上的预浸丝束铺层会被反复加热,当加热温度较高时,会使预浸丝束铺层产生局部预固化,影响树脂的性能,从而造成复合材料性能下降。残余热量对预浸丝束铺层的热影响可由式(18)和(19)进行描述。

图9 重复加热区形成示意图Fig.9 Schematic of formation of repeated heating zone

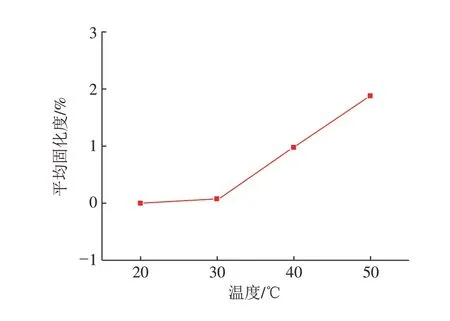

图10为不同温度下对预浸丝束铺层进行反复加热(加热3次)后所获得试件的平均固化度测试结果。随着预浸丝束加热温度的提高,固化度略微有所提高。当加热温度增大到50℃时,试件的固化度相比较室温环境的固化度提高了1.87%,说明铺层中的预浸丝束已经产生部分预固化,这不但会影响铺层之间的粘接,更重要的是热固性树脂很难二次固化,从而最终对复合材料试件的层间力学性能产生一定的影响。

图10 加热温度与预浸丝束固化度的关系Fig.10 Relationship between heating temperature and curing rate of prepreg

因此,在自动铺丝工艺中,预浸丝束铺层的加热温度对其最终的性能有明显的影响。当加热温度较低时,不利于预浸丝束铺层之间的粘接,从而出现褶皱、脱粘等铺层缺陷;而当温度较高时,在压紧力作用下,预浸丝束铺层中会出现贫树脂区,并且由于铺放过程中加热区域的不均匀,导致预浸丝束局部铺层在较高温度下反复加热,影响了树脂基体的性能,最终影响了复合材料构件的性能。根据试验结果,论文中所用材料体系的最佳加热温度范围为35~40℃左右。

6 结论

(1)通过对自动铺丝加热过程中红外传热模型、温度模型和加热均匀性的理论分析,初步建立了采用红外加热的自动铺丝过程热系统模型,提出了自动铺丝红外加热系统需要采用模糊等智能控制算法实现。

(2)铺层加热温度是影响复合材料性能的关键工艺参数,当设定加热温度为35℃时,论文中所制作的复合材料试件的拉伸强度、弯曲强度和层间剪切强度分别提高了20.9%、12.4%和4.9%。

(3)由于加热不均匀导致的预浸丝束铺层局部温度过高而产生的复合材料预浸丝束预固化和在压力温度共同作用下局部树脂流动导致的贫树脂区域的出现会对复合材料试件的层间性能产生一定的不利影响。