燃煤机组尿素热解制氨脱硝系统运行分析及优化

2021-05-29郭文军张卫彬杨安志李新平

郭文军,张卫彬,杨安志,李新平

(中国神华胜利能源分公司,内蒙古 锡林浩特 026000)

0 引言

随着我国经济的高速发展,环境问题日益突出,燃煤发电机组已全面实施超低排放,火电进入了“不环保不发电”时代。当前粉尘、SO2、NOx排放的质量浓度作为火力发电企业环保的主要评价指标,按照GB 13223—2011《火电厂大气污染物排放标准》执行。控制NOx是近几年研究的一项技术手段,目前该方法存在的主要问题有机组运行中尿素热解炉的结晶堵塞、锅炉尾部烟道空预器堵塞以及硫酸盐在引风机叶片结垢等。本文针对某电厂尿素热解制氨脱硝系统发生的经常性故障,分析其对机组稳定性、安全性的影响,并结合同类型电力企业生产状态调研情况,从工艺设计和运行操作方面进行控制优化,为其他电厂提供参考[1-3]。

1 尿素热解制氨脱硝系统概况

某发电厂锅炉为660 MW超超临界变压运行本生直流锅炉,采用尿素热解制氨选择性催化还原法(SCR)脱硝工艺,炉膛出口NOx设计排放质量浓度为200 mg/m3,在省煤器与空预器之间设置2个2+1催化剂层SCR反应器,其中最下层为预留层。反应器入口设置烟气整流装置,最大限度保证烟气中的NOx与NH3充分接触。

尿素热解过程为:固体尿素颗粒与除盐水混合成质量分数为50%的溶液,并将温度控制在45~65℃以防止结晶,经输送泵将尿素溶液输送到储罐,再经循环泵、计量与分配装置、雾化喷嘴进入热解炉内进行加热分解,生成NH3和CO2;最后经NH3手动流量调节阀门组喷入烟气并流经SCR催化系统。尿素热解制氨脱硝过程中,热解炉结晶、堵塞现象时有发生,给机组安全运行带来危险。

2 故障原因分析

针对该电厂尿素热解系统在运行过程中出现的结晶、堵塞问题研究表明,主要原因有以下几点。

2.1 脱硝尿素热解炉设计裕度较小

该厂尿素热解制氨脱硝工艺设计参数见表1,在高负荷、煤种硫分偏高的情况下,炉膛出口NOx排放质量浓度高达290~310 mg/m3,远超设计值(200 mg/m3),此时只有增大尿素流量才能控制NOx排放值。按照表1热解炉设计入口风量为4600 m3/h,而机组运行中预计所需风量约5700 m3/h,超设计值约1100 m3/h。如按照设计值运行,无法保障高负荷情况下每杆喷枪流量约130 L/h时,热解炉内的尿素溶液完全热解,导致热解温度场和流场分布偏离设计值,使部分尿素液滴在热解炉尾部及喷枪头部套管部位黏附结晶。

2.2 喷枪雾化能力不足

在高负荷阶段,4杆喷枪平均流量约为125 L/h,如遇异常工况将流量调节到135 L/h左右时,则会发出喷枪雾化压缩空气压力低报警,此时判断为喷枪雾化能力不足,必须降低流量,保障尿素溶液雾化效果。

表1 尿素热解制氨脱硝工艺设计参数

2.3 尿素热解炉喷枪调节特性差

本厂逻辑限制喷枪上限流量为130 L/h,但因调节阀调节特性差,偶尔会出现流量超过规定值的情况,如操作人员不能及时发现并手动调整至130 L/h以内,就会超流量运行。运行中应控制热解炉温度≥340℃,但是由于热一次风气流和喷枪流量不均匀造成热解炉内部温度不均,特别是尿素喷量较大或波动大时,内部温度经常在330~340℃波动。

2.4 热解炉温度测点布置不足

尿素热解炉温度测点布置数量有限,在喷枪区域未设置温度测点,运行人员无法观测各支喷枪附近的壁温。

2.5 热一次风灰分高

热解炉热一次风中灰分含量过高,在热解碰撞过程中造成整体流场偏离设计值,同时灰分颗粒物与尿素雾滴结合,形成大直径的混合颗粒物,并在热解室内旋转气流中形成恶性循环,无法进行分解反应,而直接沉淀形成初始结晶层,当达到一定时长,会造成喷嘴及热解炉堵塞[4-5]。

3 试验分析与优化

3.1 增加热解炉容量

增设1台容量较小的热解炉,增加1套喷枪,同时将2台脱硝增压热一次风机增容约25%,将原尿素热解制NH3能力由160 kg/h提升至200 kg/h,热解风量提升至5750 m3/h,将约1100 m3/h的风量引入小容量热解炉。改进后热解炉的内部没有出现参数异常变化及结晶现象。

3.2 优化尿素喷枪参数

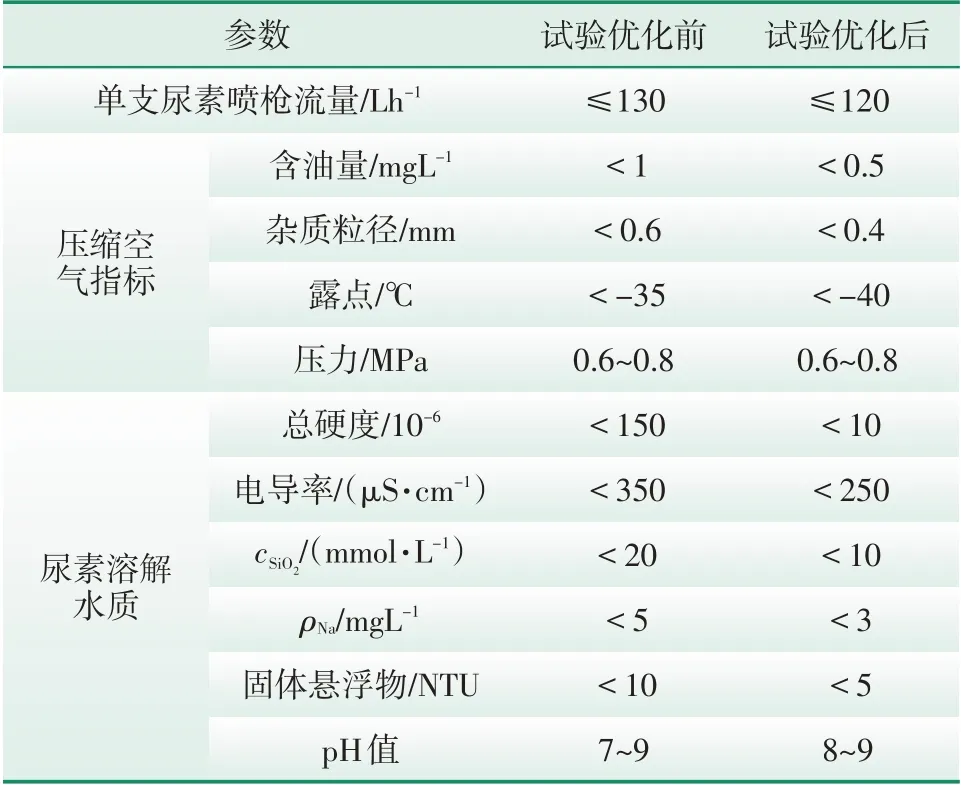

针对尿素喷枪雾化效果不良问题,主要考虑从喷枪流量、压缩空气指标、尿素溶解水质3个方面进行参数优化控制,优化控制参数汇总见表2。

表2 试验优化前后控制参数

3.3 优化逻辑控制

优化尿素溶液喷枪入口调阀自动调整逻辑,加入机组负荷、炉膛出口NOx变化趋势并作为前馈信号,降低惯性系数,减小调阀大幅度流量调整,防止热解炉内部由于流量突变而发生的内部温度场大幅度变化;优化自动调节过程中的PID(比例函数)参数,并且降低尿素母管压力至650~700 kPa,使自动跟踪调整及时、平稳。

3.4 缩短清洗周期

机组负荷较低时,在NOx可控的前提下,缩短清洗尿素喷枪周期;在一次风机不超压的前提下将热解炉入口风量上限控制在8~9 kPa,并保持热解炉出口温度在395~405℃,正常运行时手动调整,保持热解炉各喷枪流量一致。

采取上述优化控制措施后,机组运行期间未发生环保指标均值超限情况(<50 mg/m3)。按照该电厂所在区域上网标杆电价0.259 5元/kWh、每年2台机组因环保指标造成负荷迫降折算年利用小时数约10 h计算,每年增加收益约175万元。

4 尿素热解制氨脱硝系统对锅炉尾部烟道设备的影响及优化

采用尿素热解制氨来降低烟气NOx排放质量浓度,生产过程中易发生自动控制误差过大、人为操作失误以及表盘指示变化时未能对参数进行有效控制、未定期统计监视参数的变化等情况,日积月累对尾部烟道的空预器、引风机等设备造成安全影响。

4.1 空预器

尿素热解制氨脱硝系统对空预器的影响主要表现在空预器堵塞,原因是脱硝喷NH3不均匀,NH3逃逸率大。尿素溶液喷枪性能不均匀,尾部烟道喷NH3不均匀,不能与整个截面NOx质量浓度分布相匹配,造成NH3逃逸增加空预器发生堵塞、引风机叶片结垢。针对此问题,提出以下优化措施。

4.1.1 低负荷采取单列风机运行

根据某电网消纳新能源(风、光电源)要求,火电机组应进行深度调峰配合电网的潮流;电力企业锅炉一般带有40%~100%BMCR(锅炉最大连续出力工况)负荷调峰能力,在深度调峰的大背景下,机组低负荷的运行小时数会不断增加,发生NH4HSO4沉积的可能性亦会大幅增加。在机组低负荷运行时,通过停运半侧送/引风机的运行方式来提高空预器的排烟温度以消除NH4HSO4沉积,同时在低负荷停运送风机也可降低厂用电率,提高排烟温度也使锅炉效率下降大约0.3%[6]。

4.1.2 提高空预器入口风温

在高负荷情况下,调节风机入口暖风器的蒸汽流量来提高空预器入口冷风温度消除NH4HSO4沉积。通过调节暖风器的蒸汽流量,来增加空预器入口一、二次风温,在夏季暖风器也可保持连续运行。

4.1.3 增加高压水吹灰装置

增加高压水吹灰装置(双介质吹灰器),当空预器烟气侧差压达到设计值150%左右时,对空预器冷端进行热态离线高压清洗[7-8],NH4HSO4在160~175℃时处于液态,清洗相对容易。

通过运行数据建模分析,合理控制尿素溶液喷量、精准调整NH3流量平衡装置,避免了尾部烟道发生局部或整体过量喷NH3。

4.1.4 工程设计优化

空预器蓄热元件技改为热端和冷端2部分,把冷端高度增加到1100~l200 mm,确保全部NH4HSO4在冷端蓄热元件完成凝结和沉积。同时冷端换热元件采用表面光洁,易于清洗的搪瓷涂层元件,这种材料可隔断腐蚀物与金属间的接触。

4.2 引风机

目前燃煤机组尾部烟道增设脱硝SCR反应器、低温省煤器等设备,造成烟气管道阻力增加600~800 Pa。在机组正常运行过程中,NH3逃逸率超出设计值,尤其是在低负荷时NH3逃逸率进一步增加,造成引风机叶片硫酸铵盐沉积,改变引风机的性能曲线。管道阻力的增加和风机性能曲线的改变很可能将风机运行工况落在不安全区域[9-12],出现引风机抢风、喘振等不安全问题,同时引风机的出力下降会造成厂用电率升高,影响机组经济性。

运行过程中需增加锅炉省煤器出口水平段烟道积灰情况的检查,不断优化本段输灰系统的顺序控制策略。某电厂输灰系统省煤器出口水平段输灰顺序控制策略为7次/h(相当于间隔2.4 min对8个灰斗整体输送1次),发现水平段积灰清除不彻底,烟气飞灰含量高,经优化后按照顺序控制时间折算9次/h,大幅度减少烟道积灰并降低了烟气灰质量浓度,避免发生引风机叶片硫酸盐结垢、抢风等不安全现象。

5 建议

本文通过对尿素热解制氨脱硝系统发生的故障进行分析,并结合运行情况、调整试验提出控制优化建议。

(1)建议做好脱硝尿素热解炉设计裕度的充分论证,防止热解炉内温度场无法达到设计值,造成尿素液滴在热解炉出口及喷枪头部位黏附结晶。在喷枪区域及热解炉出口区域增加热解炉温度测点,保证运行人员对热解炉内温度场的精准掌握;定期对尿素热解炉喷枪调节特性进行校对,降低NH3逃逸率和机组负荷迫降次数。

(2)建议在机组峰谷期,风烟系统采取单列运行方式,将空预器出口温度提升至230℃左右运行,消除NH4HSO4对空预器进出口差压的影响。同时差压超设计值1.5倍时,要考虑进行高压热态离线冲洗,提升机组的运行小时数。

(3)根据机组运行灰量,定期对锅炉烟道出口水平段输灰控制进行顺控优化,及时输灰、降低烟气灰质量浓度,减少过量喷NH3对空预器、引风机等设备的影响。

(4)工程基建期应充分考虑空预器的冷端和中温端合并增加高度在1100~1200 mm且采用搪瓷涂层元件,保证NH4HSO4在搪瓷元件上沉积,同时方便检修更换和清洗。