350 MW燃煤机组脱硝装置喷氨优化调整及其缺陷分析

2021-05-29刘高军

刘高军,郭 玥,姜 龙,杜 磊,李 庆

(华北电力科学研究院有限责任公司,北京 100045)

0 引言

能源是人类赖以生存和发展的重要物质基础,煤炭既是我国的主体能源,又是我国大气中各种污染物的主要来源[1-3]。根据中国电力企业联合会的统计数据,截至2016年,我国煤电装机容量占发电装机容量的57%[4]。一方面,燃煤发电的成本相对较低;另一方面,燃煤发电利于实现电网侧调峰调频。所以,未来很长一段时间,燃煤发电在我国都将占有重要地位[5]。

燃煤发电保障了经济发展所需电量,但易引起环境污染,解决煤炭开发与利用带来的环境问题已迫在眉睫[6-8]。2014年9月国家发展改革委员会、环境保护部、国家能源局联合制定了《煤电节能减排升级与改造行动计划(2014—2020)》,要求重点地区及新建燃煤发电机组的烟尘、SO2、NOx质量浓度排放限值分别为10 mg/m3、35 mg/m3、50 mg/m3。本 文 以 某350 MW燃煤机组脱硝装置喷氨优化调整为例,分析影响喷氨量和氨逃逸的因素,并提出建议。

1 锅炉及脱硝系统概况

某350 MW超临界燃煤供热机组锅炉选用螺旋炉膛、一次中间再热、平衡通风、固态排渣、全钢构架、紧身封闭的∏形锅炉,设计煤种选用蒙泰公司的准格尔煤和伊泰公司的混合煤,比例为1∶1。同步建设烟气脱硫、脱硝装置。脱硝装置选用选择性催化还原法,催化剂选用蜂窝形,“2+1”层布置方式,活性温度范围320~420℃,额定工况折算NH3消耗量0.154 t/h,电耗率为83.2 kWh/h。

2 喷氨优化调整

脱硝装置运行过程中,存在出口NOx分布不均和氨逃逸过大问题。过量NH3和SO3反应生成黏性较高的NH4HSO4。空预器高温段和低温段烟气中的灰尘容易和NH4HSO4黏附于空预器换热面上,使空预器换热元件沾污,影响换热效果,同时使排烟温度升高,锅炉效率降低。因此,应严格控制NH3的逃逸率,进行喷氨优化调整。喷氨优化调整前后,应确保机组负荷相同或相近,磨煤机运行配置相同,尽可能确保只对喷氨量进行调整。调整喷氨分配支管上对应的手动阀门开度,从而使管中NH3流量重新分配。

2.1 喷氨优化调整前

本次脱硝喷氨优化调整前,机组满负荷运行,在A侧脱硝装置入口折算NOx质量浓度平均为287 mg/m3(标准状态,6%O2);B侧脱硝装置入口折算NOx质量浓度平均为272 mg/m3(标准状态,6%O2)。喷氨优化调整前,采用烟气分析仪对脱硝装置出口NOx进行网格法测试,测孔由A至B方向编号。

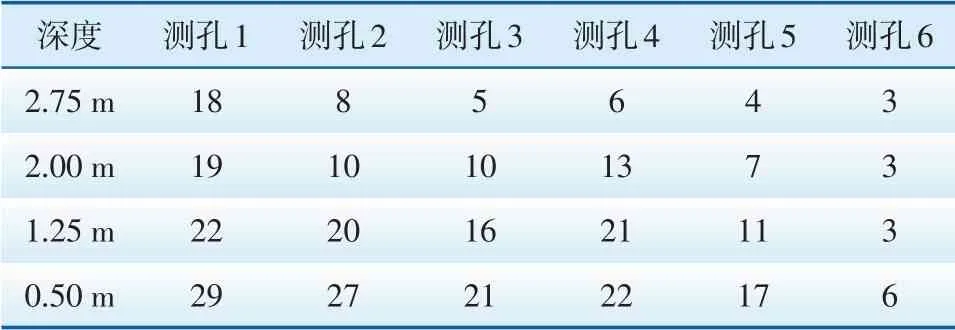

2.1.1 脱硝装置出口A侧NO x数据

调整前脱硝装置出口A侧NOx数据见表1。

表1 调整前脱硝装置出口A侧NO x体积分数 10-6

2.1.2 脱硝装置出口B侧NO x数据

调整前脱硝装置出口B侧NOx数据见表2。

表2 调整前脱硝装置出口B侧NO x体积分数 10-6

2.2 喷氨优化调整后

本次脱硝喷氨优化调整后,机组满负荷运行,A侧脱硝装置入口折算NOx质量浓度平均为284 mg/m3(标准状态,6%O2)。B侧脱硝装置入口折算NOx质量浓度平均为280.5 mg/m3(标准状态,6%O2)。

2.2.1 脱硝装置出口A侧NO x体积分数

调整后脱硝装置出口A侧NOx数据见表3。

表3 调整后脱硝装置出口A侧NO x体积分数 10-6

2.2.2 脱硝装置出口B侧NO x体积分数

调整后脱硝装置出口B侧NOx体积分数见表4。

表4 调整后脱硝装置出口B侧NO x体积分数 10-6

2.3 喷氨优化调整效果

喷氨优化调整后,脱硝装置性能有一定提升,如表5所示。调整前后A侧和B侧脱硝装置出口NOx质量浓度分别降低33.8 mg/m-3和5.6 mg/m-3,喷氨量分别降低13.1 m3/h和17.1 m3/h,氨逃逸分别降低0.78×10-6和1.09×10-6。

3 缺陷分析及措施

调整前后同一测点平面不均匀度未有明显改善,相对高值和相对低值的位置不变,分析出现这种情况与脱硝装置的系统缺陷有关。

表5 喷氨优化调整效果

3.1 喷氨系统缺陷

3.1.1 NH3分配管阀门设计未采用调节阀

喷氨优化调整的基本思路是:脱硝出口NOx浓度偏高的地方,相应的入口喷氨量增大;反之亦然。这就要求实际调整过程中对入口NH3各分配管的流量进行重新分配,但部分电厂喷氨分配管阀门设计为关断阀。关断阀仅有关断功能,不能线性调节NH3流量。建议电厂的分配管阀门采用调节阀,以达到喷氨流量在区间范围内可调。

3.1.2 烟道内喷氨分配管腐蚀外漏

调整过程中发现部分阀门接通、断开对喷氨优化调整效果没有任何影响,可能在相邻分配管之间存在干涉影响的问题。电厂检修期间,检修人员发现脱硝装置入口烟道内部喷氨分配管外漏,NH3不能完全到达设计位置。脱硝装置入口烟气中灰分含量比较大,烟道内流速分布不均,局部烟气流速过大,冲刷分配管外壁,致使其外漏。建议机组大小修期间检查烟道内部喷氨分配管腐蚀情况,若出现外漏,及时更换管路。

3.2 导流板安装位置不合理

导流板的作用是调整烟道内烟气流量分配,尽可能保证单位体积催化剂对应的烟气量相同。如果导流板安装位置不合理,使得单位体积催化剂对应的烟气量过大,烟气在催化剂空隙中流动速度过高、停留时间过短,没有充分反应时间,造成脱硝装置出口NOx分配不均,难以达到调整效果。建议对脱硝装置进行物理模型试验或者数值模型模拟,科学确定导流板安装位置,优化烟气流场分布。

3.3 催化剂

3.3.1 催化剂组块间密封不严

催化剂安装时布满脱硝反应区,相邻催化剂存在间距密封问题,如果没有密封或者密封效果不良,则造成烟气流经这些位置的脱硝效果不佳。建议在电厂大小修期间进入反应区域,检查催化剂组块间密封情况,及时封堵组块间隙,确保烟气全部流经催化剂模块。

3.3.2 催化剂局部失效

催化剂局部失效的情况主要分为2类。一类是催化剂灰堵。脱硝烟气含尘量大,局部位置烟气流速小,烟尘在此处堆积,烟气不能和催化剂接触,脱硝效果差。另一类是催化剂破损。烟道内局部烟气流速过快,强烈冲刷催化剂表面,长期运行后催化剂坍塌破损,不能达到设计性能。建议电厂定期进行催化剂活性测试,若出现局部失效状况,及时更换。

3.4 脱硝装置出口仪表

3.4.1 脱硝装置出口NO x测点没有代表性

目前多数电厂脱硝装置出口NOx均为单点测量,与烟道截面平均值有偏差。试验期间,通过网格法测量发现脱硝装置B侧NOx分布不均匀,测点位于NOx浓度较高的区域,过喷现象严重。此类问题解决方式主要为:定期采用多点采样装置测试烟道截面烟气中NOx均值,调整仪表测试点位置。

3.4.2 喷氨逻辑控制系统未设置延时

喷氨优化调整前,脱硝装置B侧出口NOx在线测试装置在工况稳定时NOx数值异常波动,导致脱硝装置B侧喷氨量大幅度波动调节,影响脱硝系统稳定运行。通过调取脱硝喷氨装置逻辑控制发现,由于逻辑控制系统中没有延时设置,导致脱硝系统投入自动控制时,脱硝装置出口NOx数值的波动会立即反映到喷氨流量控制系统,引起喷氨流量调节阀频繁调整。相反脱硝反应器的反应时间有一定延迟,喷氨量的增大或减小并不能立即反映到出口测点。实际运行中即使工况稳定时,脱硝装置出口的NOx浓度仍会有一定波动,导致喷氨量的反复调整,造成持续过喷和欠喷,进而导致空预器堵塞。建议对脱硝装置喷氨控制的程控逻辑进行优化,增加一定的延时,减少不必要的过喷及欠喷过程[9]。

4 结束语

本文针对某350 MW燃煤机组脱硝装置喷氨优化调整过程,分析影响喷氨优化调整效果的常见因素。对实际调整过程中遇到的烟道内喷氨分配管腐蚀磨损致外漏、催化剂组块间密封不严、导流板安装位置不科学等问题及时进行解决,并提出相应的建议,可为其他机组类似问题处理提供借鉴。